CO2气体保护焊不良操作习惯和设备易损部件故障对焊接质量的影响

2018-03-22裴吉虎王传友

■ 裴吉虎,王传友

1. 概述

在CO2气体保护半自动焊焊接过程中,大多数焊接缺陷的产生是由于焊工的一些不良操作习惯,以及对CO2焊的焊接特点、设备零部件的破损对焊接的影响了解不够所致。此外,在焊接实践过程中,焊工对缺陷产生原因进行分析时的切入点不正确,分析的不够全面细致,都将影响操作技能的提高。

本文从操作者的角度去分析CO2气体保护半自动焊接过程中,设备零部件故障、焊工不良操作习惯对焊接质量的影响,希望对焊工操作技能和分析、解决问题能力的提高有所帮助。

2. 焊接参数的选择

焊接参数主要分析焊接电流、电弧电压和焊丝干伸长度。

(1)焊接电流 当其他参数不变时,焊接电流与送丝速度成正比。焊接电流增大,送丝速度增大,熔覆效率提高,同时熔深增大。如果电流过大,会形成凸起的焊道,焊缝成形差;如果焊接电流过小,则产生颗粒状熔滴过渡,飞溅增多。

(2)电弧电压 电弧电压与送丝速度的关系成反比。电压减小,送丝速度增大,熔深变浅,焊道变窄。电弧电压增大,送丝速度减小,电弧长度增大,焊缝变宽。

(3)焊丝干伸长度 干伸长度过大,焊丝挺度不够,电弧不稳定,飞溅增多,影响气体保护效果,并且使得焊接电压增高,焊丝红热,过早熔断,影响焊接参数的稳定性;干伸长度过小,焊接飞溅容易堵塞喷嘴,烧损导电嘴,另外喷嘴距离工件太近,影响焊工操作视线。一般干伸长度经验值取10倍焊丝直径。

在潮湿的环境下使用药芯焊丝焊接时,焊药容易吸潮产生气孔造成焊接质量下降,这时可以适当增加干伸长度,利用电阻热给焊丝烘干,清除焊药中吸附的水分。

3. 焊接操作习惯

(1)起弧动作 ①焊丝端部球型部位容易引起焊接缺陷,引弧前应剪去。②空点几下控制开关,将气路中的空气置换干净。③起弧点距离焊接位置前10mm左右采用短路引弧法起弧焊接;起弧时的前几滴熔滴容易产生焊接缺陷,将其甩到焊道上,正常焊接时熔化掉即可。④在管道焊接时,起弧处焊缝越薄越好,然后逐渐增加焊缝厚度直至达到正常值,形成一个缓坡段利于保证此处接头的焊接质量。⑤电弧拉到熔池的前部中间部位,看清焊道边缘后将电弧引到焊道边缘,边缘熔好后电弧逐渐引向焊道根部,待根部充分熔合后再进行正常的焊接。

(2)打底焊接 根据壁厚、间隙和钝边值选择合适的焊接参数并做试焊。

第一,为保证一定的干伸长度和焊枪摆动的稳定,用右手握住焊枪并控制焊枪摆动和开关,左手虚握在焊枪弯脖处作为支点稳定焊枪。

第二,应以手腕的转动带动焊枪摆动,保证焊枪稳定、流畅、连贯的摆动。焊枪摆动到坡口边缘时稍做停顿,使其充分熔合,保证一定的熔宽,使熔池温度相对均匀分布。

第三,采用断弧焊法形成初始焊缝后,在此基础上进行正常的打底焊。在仰焊位打底焊接时,最初几滴熔滴的背面高度对以后焊缝高度起决定性作用。

第四,在打底焊接时,为防止穿丝,焊枪角度不能过于倾斜,行走速度不能过快,应根据熔池温度随时调整焊枪角度和行走速度。焊接时电弧始终顶在熔池上半部并做适当的横向摆动,以保证一定的熔宽。注意根部熔透,背面余高适中。

第五,当焊接到收弧闭合处,还剩下一个小的熔孔时,将焊枪倾角增大,电弧前移,给前面焊道加温后恢复正常的焊枪角度并放慢焊接速度,以利于接头熔池的形成和内部液态金属充分流动,保证接头处熔合良好。最后采用电流的衰减或反复断弧并逐渐将电弧引致坡口边缘或焊道前方熄灭,防止产生缩孔。

(3)填充焊接 相对于打底,焊接参数稍做提高。填充焊接相对来讲容易操作。需要注意的是保证前焊道两侧熔合好且不产生夹渣,新焊道表面光滑无夹沟和突起。接头处熔合好,没有夹渣、气孔等缺陷。根据不同的焊接位置为盖面层预留相应深度,以利于盖面层焊接成形。当焊缝处在窄坡口中时,采用“顶丝”焊法效果很好,即焊枪不做摆动,电弧顶到熔池前部压低电弧,观察熔宽和余高控制焊接速度。

(4)盖面焊接 要求两边无咬边,接头圆滑,余高均匀,宽窄一致。对于较宽的焊道,要分道焊接,过宽的焊枪摆动会影响气体保护效果,容易产生气孔。

4. 特定位置焊接操作要领

(1)打底焊 打底焊时,焊丝做锯齿形摆动,焊丝不能越过熔池前端,防止穿丝。焊丝摆到坡口边缘时稍作停留,使熔池中心温度得到冷却,两侧充分熔合;焊丝经过坡口间隙处时摆动要快,使之形成金属过桥,并保证焊缝背面成形。

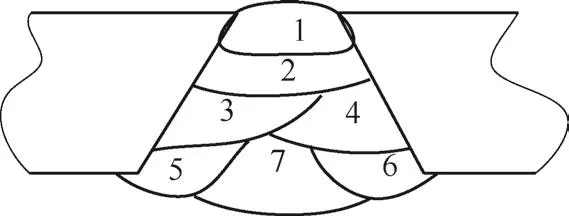

(2)立向上焊 立向上焊接时,典型的焊枪摆动方法有月牙形(有上月牙形和下月牙形两种)、直线形和三角形三种基本的操作方法。要点包括:①电弧要沿母材与熔池交界处移动,保证此处熔合良好,同时降低熔池中心温度,保证焊缝表面平滑。②电弧要伸到焊缝根部,保证根部熔透。③电弧要在坡口两侧稍作停留。④开坡口有间隙打底焊接时采用下月牙形摆动,防止穿丝并保证焊缝背面成形。立向上焊典型的摆动方法如图1所示。

(3)横焊位 横焊位中厚板采用多层、多道焊接,容易产生的焊接缺陷种类较多,主要是由于焊接层次不当、焊枪角度不合理、各种焊接参数之间不匹配所致。横焊缝焊接要点及焊枪角度变化如图2所示。

图1 立向上焊典型摆动方法

图2 横焊缝焊接要点及焊枪角度变化示意

(4)仰焊位 仰焊位焊接时,电弧始终顶着熔池,靠电弧吹力托住熔池,表面张力拉住熔池,防止焊缝下垂。焊枪可做小幅度直线往复摆动,控制熔池体积不能过大,因此仰焊要选择尽量小的焊接参数。对于中厚板、管的焊接,可以采用横焊的方法分层、分道焊接,这样可以有效控制焊缝下垂,并可以增大焊接参数,提高焊接效率。仰焊部位焊接顺序如图3所示。

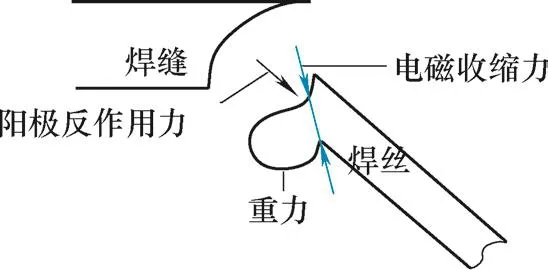

由于焊丝位置、重力、电磁收缩力和阳极反作用力的综合作用会产生非轴向熔滴过渡(见图4),熔滴偏向焊丝一侧形成较大的熔滴。这种过渡形式会产生较大的飞溅,并且严重影响焊缝成形和焊接质量。焊缝两侧形成较深的夹沟并且电弧达不到熔池根部,造成层间未熔合或夹渣。因此仰焊位焊接时,要注意调整好焊枪角度和焊接参数。

5. 易损部件故障对焊接的影响及对策

易损件故障对焊接的影响不容忽视,直接干扰设定好的焊接电流、电弧电压,导致焊接无法正常进行。因此,做好易损件的日常检查和维护,是一个优秀焊工的必做功课。附表中列出了CO2气体保护焊各种易损部件出现故障时的表征对焊接过程中的不利影响以及解除故障现象的措施。

图3 仰焊部位焊接顺序

图4 仰焊位熔滴非轴向过渡受力分析

易损部件故障的表征、对焊接的影响及纠正措施

6. 结语

实践证明,CO2气体保护半自动焊只要防护措施到位、焊工熟悉设备易损部件故障对焊接质量的影响并及时修整或更换,焊工具备良好的焊接操作习惯和正确的焊接方法,完全可以得到优质的焊接接头。