重型汽车半轴用非调质钢的应用进展

2018-03-22严超峰包耀宗王欢锐董立社谢余李栋

■ 严超峰,包耀宗,王欢锐,董立社,谢余,李栋

近年来随着我国汽车产量和汽车保有量的增加,据不完全统计2016年汽车产量达到2800万辆(乘用车2400万辆,商用车400万辆),连续八年蝉联全球第一,保有量接近1.94亿辆(机动车保有量2.9亿辆),其中重型载货汽车2016年销量73万辆,全国保有量接近650万辆,按照重型载货汽车5~8年的更新周期,每年的更新需求在65万~110万辆,汽车制造能耗也迅速增大,而汽车用非调质钢的应用可以有效地节能减排,并降低成本。应用非调质钢可节约零件制造能耗的30%~50%,还可以降低成本的10%~20%,同时还可以减少调质过程中淬火引起的变形开裂,从而简化校直工序。2016年我国汽车用钢约5800万t(特钢超过1500万t),其中非调质钢需求量超400万t,实际生产量超过100万t,热锻用非调质钢超过20万t。

非调质钢是通过微合金化(添加Nb、V、Ti、N、B等)、控轧(锻)控冷等强韧化方法,取消了调质热处理,达到或接近调质钢力学性能的一类优质或特殊质量结构钢,是非调质中碳微合金结构钢的简称,又称微合金化钢。其是在20世纪70年代因石油危机的推动发展起来的,主要是简化工艺取消调质热处理,降低能耗,并降低制造成本。

非调质钢由于具有一系列优点,在汽车工业得到广泛的应用,德国、瑞典和日本对非调钢的研究与应用比较好,1972年德国THYSSEN公司开发了第一个热锻微合金化中碳钢49MnVS3(铁素体+珠光体,抗拉强度Rm>850MPa)代替40CrMn调质钢主要用作奔驰汽车发动机曲轴,大众公司用27MnSiVS6非调质钢制造的轿车连杆年产250万件左右,德国目前汽车行业中曲轴、连杆、前轴、半轴等锻件70%以上采用非调质钢制造;瑞典VOLVO汽车制造厂每年约消耗3万t非调质钢制造汽车零部件;美国福特、意大利菲亚特及俄罗斯伏尔加汽车都采用非调质钢来制造曲轴、连杆等零件。在新品种与新技术的开发及推广方面,近几年日本占领了世界领先地位,日本目前汽车制造业中90%以上的曲轴、连杆均已采用了非调质钢制造。

我国于20世纪80年代开始研究非调质钢,“七五”期间列入国家重点攻关项目,“八五”期间进行了重点推广应用,“九五”到“十二五”期间主要面向乘用车连杆、曲轴、转向节、前轴、半轴等非调质钢进行开发并扩大应用数量和范围,其抗拉强度在600~900MPa,与工业发达国家相比应用数量、种类及高性能还有较大差距,特别是在重型汽车高性能热锻非调钢的应用领域差距更大。

鉴于此,本文的主要目的在于探讨一种Nb-V-Ti复合微合金化非调质钢45MnSiVSQ重型汽车半轴的制造工艺方法,以实现我国重型汽车半轴高性能热锻非调质钢的应用。

1. 国内外应用现状

目前非调质钢已获得了广泛的应用,特别是在汽车制造业。德国蒂森公司开发的第一个非调质钢49MVS3,替代调质钢被用于大规模生产汽车曲轴,提高了曲轴锻件的成品率、可加工性能、疲劳性能、生产效率、降低了制造成本。由于优异的性能和特点,欧美、日本等国家钢厂均研制了多种非调质钢并应用于汽车曲轴、连杆、半轴、转向节、转向臂等锻件。近年来日本研究微合金非调质钢最为活跃,处于世界先进水平,非调质钢广泛应用于汽车的底盘件和发动机的曲轴、连杆等锻件,并在我国申请了多项发明专利,同时对非调质钢的应用进行扩展,例如氮碳共渗用非调质钢以及氮碳共渗部件(CN201180056073.7),非调质钢以及非调质钢部件(CN201280024294.0),非调质钢棒材(CN201380003849.8),氮碳共渗的曲轴及其制造方法(CN201410178233.0)等。

我国的非调质钢的应用也有很大的成果,在90年代以来国外开发了强度级别更高的非调质钢,其强度级别达到950MPa以上,典型的牌号有蒂森公司的MnSiVS系列,C70系列,还有日本新日铁NQF系列、三菱制钢VMC系列、大同制钢UDK系列、神户制钢的KNF系列等广泛应用于汽车前轴、发动机连杆、转向节、转向臂,其中神户制钢KNF33MKM强度级别达到了1150MPa。

近年来我国国外合作项目及技术引进项目促进了非调质钢的研发和推广应用。典型的牌号有F70VS,F38MnVS,F 4 5 M n V S,F 4 9 M n V S、F12Mn2VBS、F25Mn2CrVS(GB/T16712—2016)等非调质钢替代45、40Cr、42CrMo调质钢被广泛用于制造汽车发动机曲轴、连杆、前轴、转向节、转向臂、半轴、传动轴、轴叉等零件。汽车企业、钢铁企业在钢铁研究院等科研机构的推动下研发的直接切削用非调质钢SG420X系列广泛应用于注射机拉杆、风机轴,HL610,HL740用于液压缸活塞杆等;锻造用非调质钢C70S6、38MnVS6、38MnSiVS6、C38MnVNS5、C38N、C38N2、36MnVS4、38MnSiVS4、46MnVS5、一汽FAS系列等广泛应用于汽车发动机曲轴、连杆、前轴、转向节、半轴、轮毂等。

文献[2]汽车后桥半轴高性能非调质钢的开发及应用研究结果表明,该钢FAS2340(代替42CrMo)抗拉强度可达840~900MPa,在锻造花键和法兰盘过渡区晶粒度2~3级,不能满足集团公司引进国外某公司半轴用非调质钢技术条件抗拉强度950~1100MPa,晶粒度不低于4级的技术要求。鉴于此,我公司在北京钢铁研究院的协助下,联合江苏淮钢、西宁特钢等国内知名特钢企业研发了45MnSiVSQ钢并进行了试验研究及产品应用,其抗拉强度大于950MPa,晶粒度达到5~8级,制成的半轴产品进行了静扭强度试验达到了56 000N·m的水平。

2. Nb-V-Ti复合微合金化非调质钢45MnSiVSQ重型汽车半轴的制造工艺

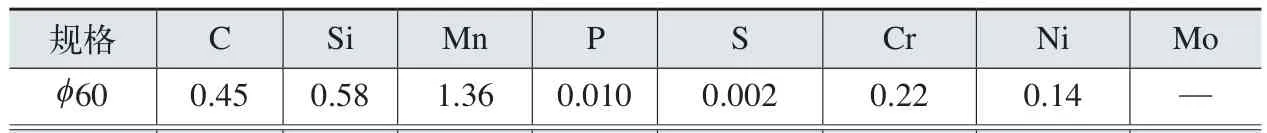

(1)半轴用非调质钢45MnSiVSQ冶炼和检验 新开发的45MnSiVSQ钢的工业化冶炼在西宁特钢进行试验研究并在江苏沙钢集团淮钢特钢有限公司进行了工业冶炼应用。试验研究采用感应炉冶炼860kg钢锭一支锻制成φ45mm和φ60mm规格并进行检验,表1为试验材化学成分检验结果。

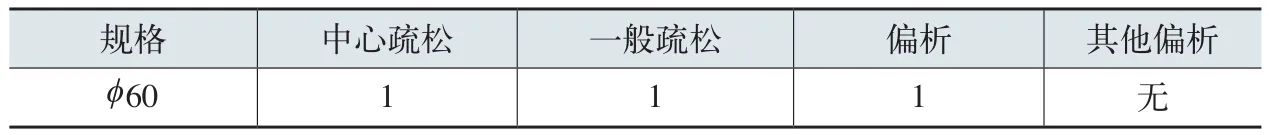

表2为试验材料低倍组织检验结果按GB/T226进行检验并按GB/T1979进行评级,从腐蚀后的低倍组织来看,未发现缩孔、气泡、裂纹、夹杂、翻皮和白点等缺陷。

表3为试验材料非金属夹杂物检验结果按GB/T10561进行检验并评级。

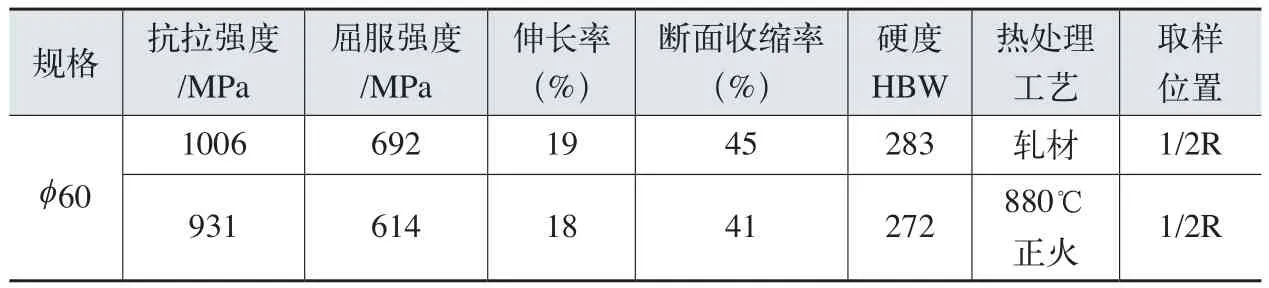

表4为试验材料力学性能检验结果按GB/T2975,GB/T228和GB/T229进行取样检测。

表1 试验材料的化学成分(质量分数) (%)

表5为试验材料端淬检验结果按GB/T225进行检测,钢材经880℃正火,端淬温度850℃。

图1为试验材料φ60m m经880℃×2.5h正火金相组织,组织组成物为铁素体(含量31%~34%)+珠光体,组织均匀分布,晶粒度8级,带状组织1级。

图2为试验材料φ60mm规格经1200℃×0.5h正火金相组织,组织组成物为珠光体+铁素体,块状铁素体不均匀分布,晶粒度2级,晶粒明显粗化。

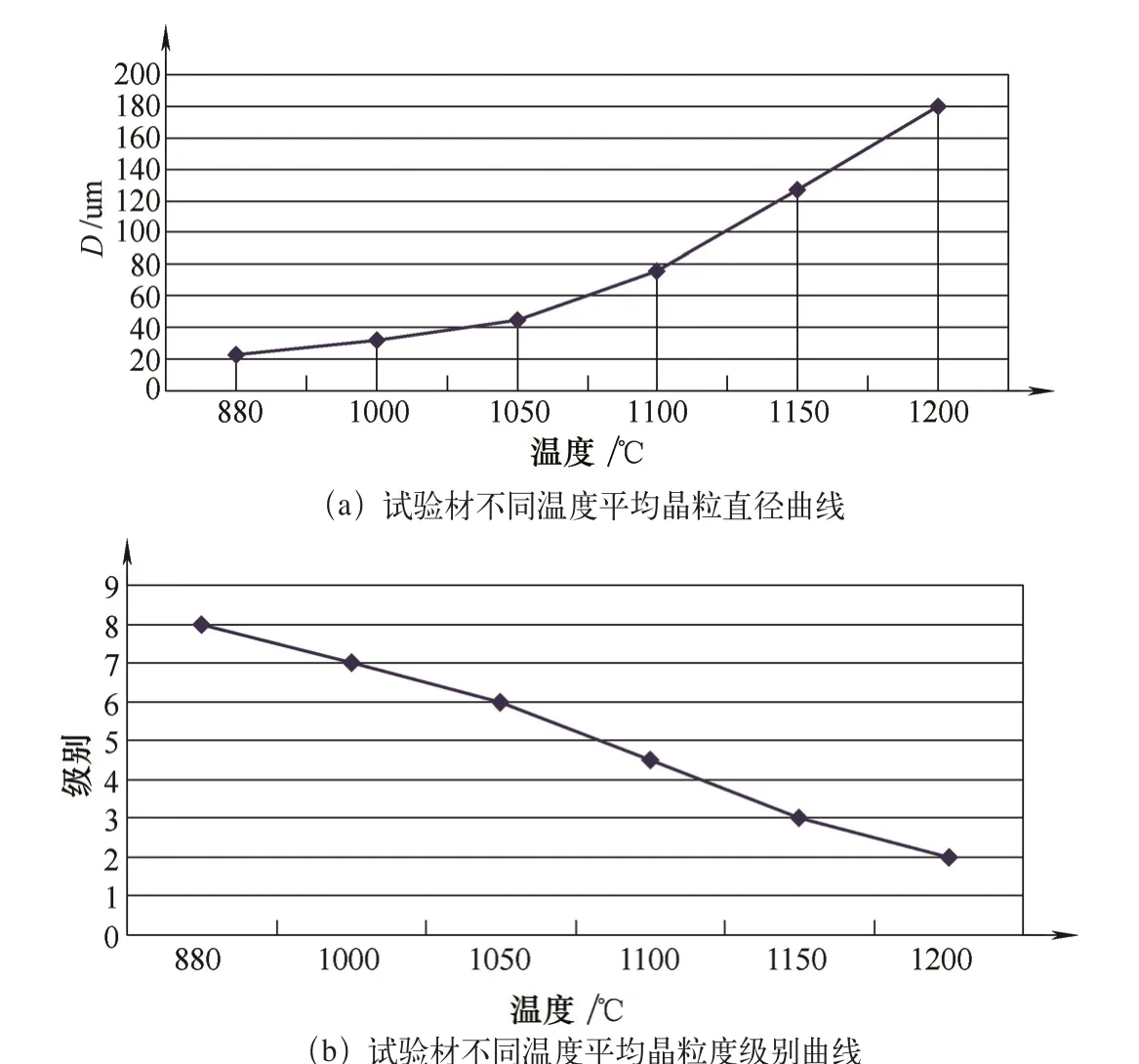

图3为试验材料进行晶粒粗化试验,钢材经加热保温0.5h空冷后进行晶粒度检测,该钢加热至1100℃后,晶粒开始明显粗化,平均晶粒度在4级时加热温度约为1120℃,因此要保证该半轴锻压成形过程中未发生形变的过渡区晶粒在4级以上,其锻造温度不易超过1120℃。试验材不同温度平均晶粒直径曲线图如图4a所示,试验材不同温度平均晶粒度级别曲线如图4b所示。

(2)工艺试验 因锻造加热温度会影响半轴毛坯的成形、晶粒度和弥散相的析出,所以对锻造加热温度控制在1100~1150℃,试验材为江苏沙钢集团淮钢特钢有限公司进行工业冶炼经转炉→LF精炼→RH真空脱气→连铸→控轧控冷,制成φ60mm规格200t,表6为试验材化学成分检验结果。

表7为试验材料低倍组织检验结果按GB/T226进行检验并按GB/T1979进行评级,从腐蚀后的低倍组织来看未发现缩孔、气

图1 试验材经880℃×2.5h正火处理后的金相组织

表2 试验材料的低倍组织 (级)

表3 试验材料的非金属夹杂物 (级)

表4 试验材料的力学性能

表5 试验材料的端淬试验泡、裂纹、夹杂、翻皮和白点等缺陷。

图2 试验材经1200℃×0.5h正火处理后的金相组织

图3

图4

表8为试验材料非金属夹杂物检验结果按GB/T10561进行检验并评级。

表9为试验材料力学性能检验结果按GB/T2975,GB/T228和GB/T229进行取样检测。

表10为试验材料端淬检验结果按GB/T225进行检测,钢材经880℃正火,端淬温度850℃。

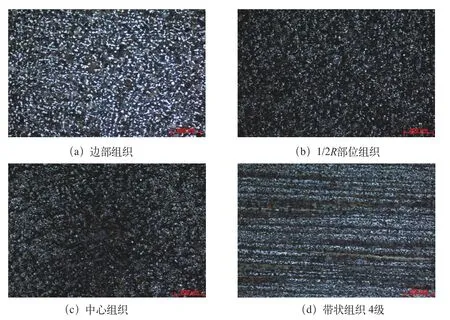

图5为试验材料规格φ60mm轧材金相组织,为铁素体+珠光体,晶粒度8级,带状组织4级,存在严重的组织偏析现象,影响后续半轴产品疲劳寿命。

半轴毛坯经控锻控冷后进行中频整体表面感应淬火处理,表11为感应淬火工艺参数,半轴经感应淬火后杆部表面硬度59~61HRC,花键表面硬度55~57HRC,经200℃×2h回火后杆部表面硬度57~59HRC,花键表面硬度54~56HRC,有效硬化层深度10~13mm。

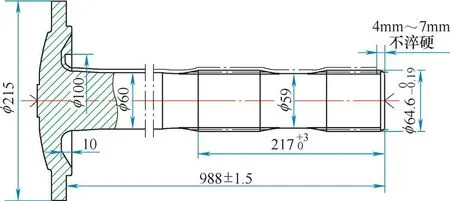

表12为试验半轴经中频整体表面感应淬火、回火处理后,以两端面中心孔定位,用百分表检测不同部位径向圆跳动变形数据。图6为该试验半轴示意图,与常规42CrMo相比变形较小校直工序简单,效率提升达50%,常规42CrMo经中频整体感应淬火、回火后杆部径向圆跳动3~6mm,校直难度较大,效率较低。

表1 3为试验半轴产品进行静扭强度试验,试验按QC/T293,QC/T294标准执行,试验M j=24000N.m,试验频率1.5Hz,静扭后备系数>1.8,对静扭试验失效件2失效位置进行理化分析,表面马氏体按JB/T9204进行评级为6级,心部铁素体晶粒度按G B/T6394进行评级5~8级,断口部位表面硬度56.5HRC,心部硬度297HBW5/750,有效硬化层深度DS(450HV1)=12.4mm。规格 Al V Nb Ti N H O Fe φ60 0.021 0.13 0.025 0.020 157ppm 1.1ppm 13ppm Bak

表6 试验材料的化学成分(质量分数) (%)

表7 试验材料的低倍组织 (级)

表8 试验材料的非金属夹杂物 (级)

表9 试验材料的力学性能

表10 试验材料的端淬试验

表11 半轴产品中频感应淬火工艺参数

图5

表14为试验半轴产品静扭试验断口部位有效硬化层内硬度梯度数据,符合产品技术要求表面硬度54~58HRC,心部硬度不低于28HRC。

对试验半轴产品静扭试验断口部位形貌进行扫描电镜分析,图7为断口形貌,裂纹源部位无明显的钢材冶炼和锻造缺陷。

(3)结论 通过一种Nb-V-T i复合微合金化非调质钢45MnSiVSQ(代替42CrMo)的试验研究及工业生产应用于重型汽车半轴绿色节能制造工艺的实施,取消了半轴调质热处理工序,可节约该半轴制造能耗的40%~50%,还可以降成本10%~20%,其技术指标达到国内先进水平。

3. 展望

目前,我国高强度(抗拉强度大于950MPa级)非调质钢应用量远比不上欧洲和日本,因而未来还有很大的发展空间。我们公司在北京钢铁研究总院的协助下联合国内知名特钢企业组成非调质钢研发团队,对标欧美MnSiVS系列非调质钢,开发了大杆径轴类用高强度中碳非调质钢45MnSiVSQ(代替42CrMo),其技术指标已达到国内领先水平,与FAS2340比较主要解决的问题有:

表12 试验半轴不同部位径向圆跳动变形情况 (mm)

表13 试验半轴产品静扭试验数据

表14 试验半轴产品静扭试验断裂部位有效硬化层硬度梯度数据

图6 试验半轴示意

(1)非调质钢强度提升和晶粒粗化的问题。首先是研究了钢材成分设计微合金元素的含量配比及冶炼添加方式不同对非调质钢性能的影响。其次是冶炼过程中非金属夹杂物的控制。再就是受控轧(锻)控冷装备影响,非调质钢的性能主要是通过前期的冶炼控制和后期的大压缩比及低温轧制以确保其优异的性能。

(2)价格较贵。目前市场上非调质钢的价格已远远超出调质钢的价格,阻碍了非调质钢的市场应用拓展,通过汽车企业、钢铁企业和科研院所联合研发形成战略合作关系以确保非调质钢合理的定价。

据不完全统计,2016年我国特钢消耗40Cr和42CrMo超过1500万t,可以预期45MnSiVSQ将会得到很广泛的应用。

[1] 陈蕴博,马鸣图,王国栋.汽车用非调质钢研究进展[J].中国工程科学,2014,16(2):4-18.

[2] 应善强.,曹正,等.汽车后桥半轴用高性能非调质钢的开发及应用研究[J].汽车技术,2009,(5):53-56.