铝合金感应加热半固态重熔及复杂件触变成形

2018-03-21田寅丰陈刚韩飞张宇民姜巨福

田寅丰,陈刚,韩飞,张宇民,姜巨福

(1. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001;2. 哈尔滨工业大学(威海) 材料科学与工程学院,山东 威海 264209;3. 哈尔滨工业大学 航天学院,哈尔滨 150001)

半固态金属成形技术相比传统热加工和塑性变形具有很多优势。经过多年的研究和发展,铝合金半固态成形技术已在汽车零件制造业中得到广泛应用[1]。国内外学者对不同类铝合金半固态坯料的制备方法进行了很多研究[2—4],并在常用的RAP和SIMA法基础上提出了新型制备方法[2,5—7],同时对半固态铝合金成形过程中的电阻炉重熔加热工艺已有很多讨论,但电阻炉加热时间长,易造成坯料变形、表皮严重氧化和内部晶粒粗大。电磁感应加热方式可以消除电阻炉加热的许多缺点且加热速度快得多。目前,半固态触变成形的研究多局限于A356类铸造铝合金[8],对具有更高力学性能的变形铝合金的研究进展十分缓慢。7075铝合金作为具有很多优异性能的析出强化型合金系合金,国内对于其在感应加热条件下的组织演变研究较少[9—10],国外研究则多是材料在力学条件下的组织演变,或在热条件下的流动应力变化[11—12]等,少数对感应加热条件下的触变成形研究也并未对组织演变过程作出详细分析。

基于上述原因,文中对不同保温温度和保温时间下7075铝合金感应加热后组织演变规律进行了试验分析,并研究晶粒的长大机制,揭示其在感应加热条件下的组织演化规律,为实现7075合金热加工变形组织的精确控制提供理论指导,对提高合金热加工产品的性能具有重要意义。

1 试验

1.1 材料

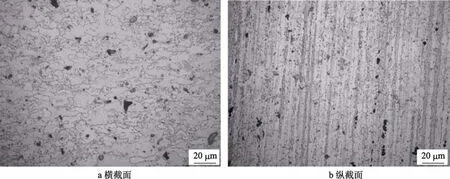

本试验中所用的原材料为 7075铝合金挤压棒材,成分为Al-5.65Zn-2.18Mg-1.71Cu(质量分数),挤压比为 16︰1,在挤压后进行了 T6热处理。7075铝合金挤压棒材的横纵截面金相组织见图1,可以看出该材料已发生了少量再结晶。对材料进行了 DSC分析,通过积分计算获得了7075铝合金液相率随温度变化的曲线,见图2。

图1 7075铝合金原始挤压棒材的金相组织Fig.1 Metallographic microstructure of original extruded rod of 7075 aluminum alloy

图2 7075铝合金液相率随温度变化的曲线Fig.2 Liquid fraction vs. temperature curve of 7075 aluminum alloy

1.2 方法

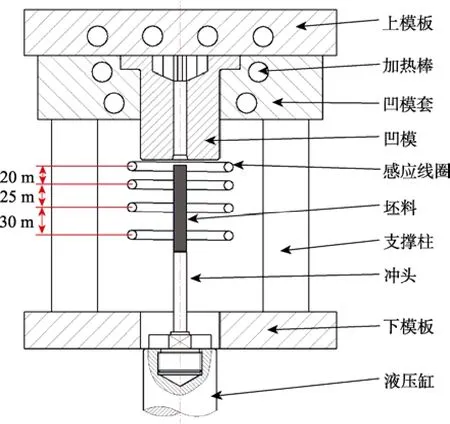

半固态重熔试验装置见图3。将原始棒料沿横截面加工成Ф14 mm×110 mm的试样,在其一端沿横截面任意直径切割出细缝,以放置热电偶丝测温。采用SPG20K-35AB型超音频感应加热设备进行加热与保温,加热速度为5 ℃/s,分别在590, 600, 610, 620 ℃下进行保温,对应的液相率分别为0.13, 0.19, 0.28,0.42,保温时间为3, 5, 10, 20 min,共16组实验。保温结束立刻分开固定挡板,使试样落入冷水中完成淬火,从而固定铝合金在半固态重熔状态下的组织状态。

为研究挤压态组织在重熔过程中的演变行为,取试样纵截面进行组织分析。采用 OLYPUS金相显微镜观察其微观组织形貌,采用TESCAN VEGA II扫描电子显微镜和能谱仪(EDS)检测合金元素分布。微观组织特征通过平均晶粒尺寸和圆整度进行评价,其计算公式为:

式中:Deq和为晶粒平均尺寸和圆整度,Feq越接近于 1,晶粒越圆整;A和P为所测每个晶粒的面积和周长;N为所测量晶粒的总个数。

图3 7075铝合金半固态重熔实验装置Fig.3 Experimental device for semi-solid remelting of 7075 aluminum alloy

2 结果与分析

2.1 保温时间对微观组织的影响

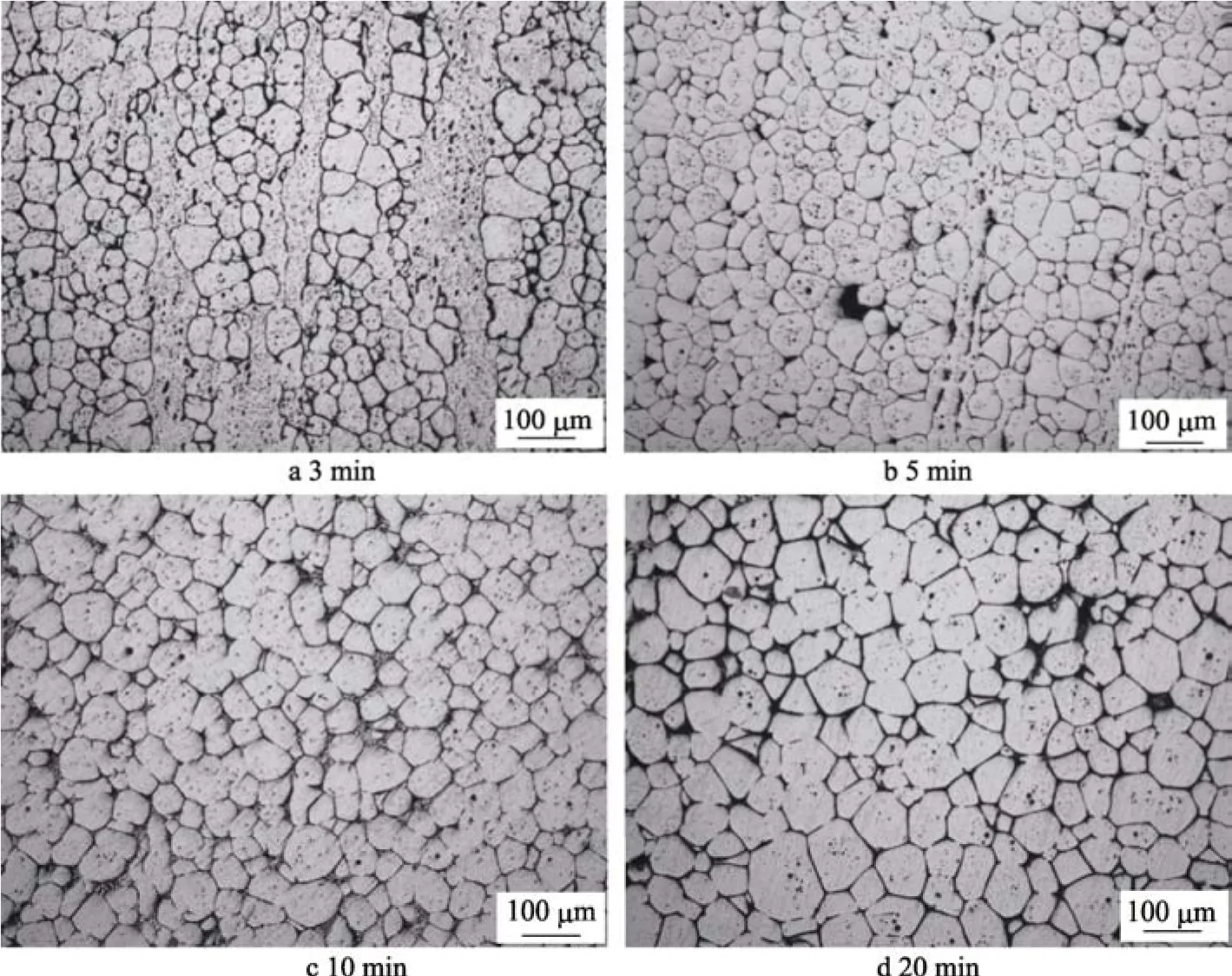

7075铝合金在 590 ℃下保温不同时间的金相组织见图4。在590 ℃下保温3 min的组织中存在有明显的长条状晶粒(见图4a),由图4b—4d可以看出,随着保温时间的增长,组织中未再结晶区域变少,挤压态痕迹也逐渐消失,保温10 min之后,未再结晶区域完全消失,晶粒的尺寸逐渐变大,圆整度不断改善,晶界处的液相也越来越多。图5为在620 ℃下保温不同时间的组织。在此温度下保温,仅在保温3 min时,存在未再结晶区域(见图5a);保温达到5 min,就能发现挤压态痕迹已基本消失(见图 5b)。随着保温时间的增加,可明显看出晶粒的尺寸变大(图5c—5d)。在对不同保温温度下、保温不同时间的组织分析可得,在各个保温温度下,随着保温时间的延长,挤压带痕迹逐渐消失,再结晶晶粒逐渐增多,未结晶区域逐渐减少;且随着保温温度升高,挤压态形貌的消失速度加快,相同保温时间下,晶粒圆整度和尺寸也相对较大。

2.2 保温温度对微观组织的影响

为验证感应加热半固态重熔工艺的实用性,以某型尾翼为研究对象,进行7075铝合金半固态触变-塑变复合成形试验,具体试验过程及参数见文献[13]。

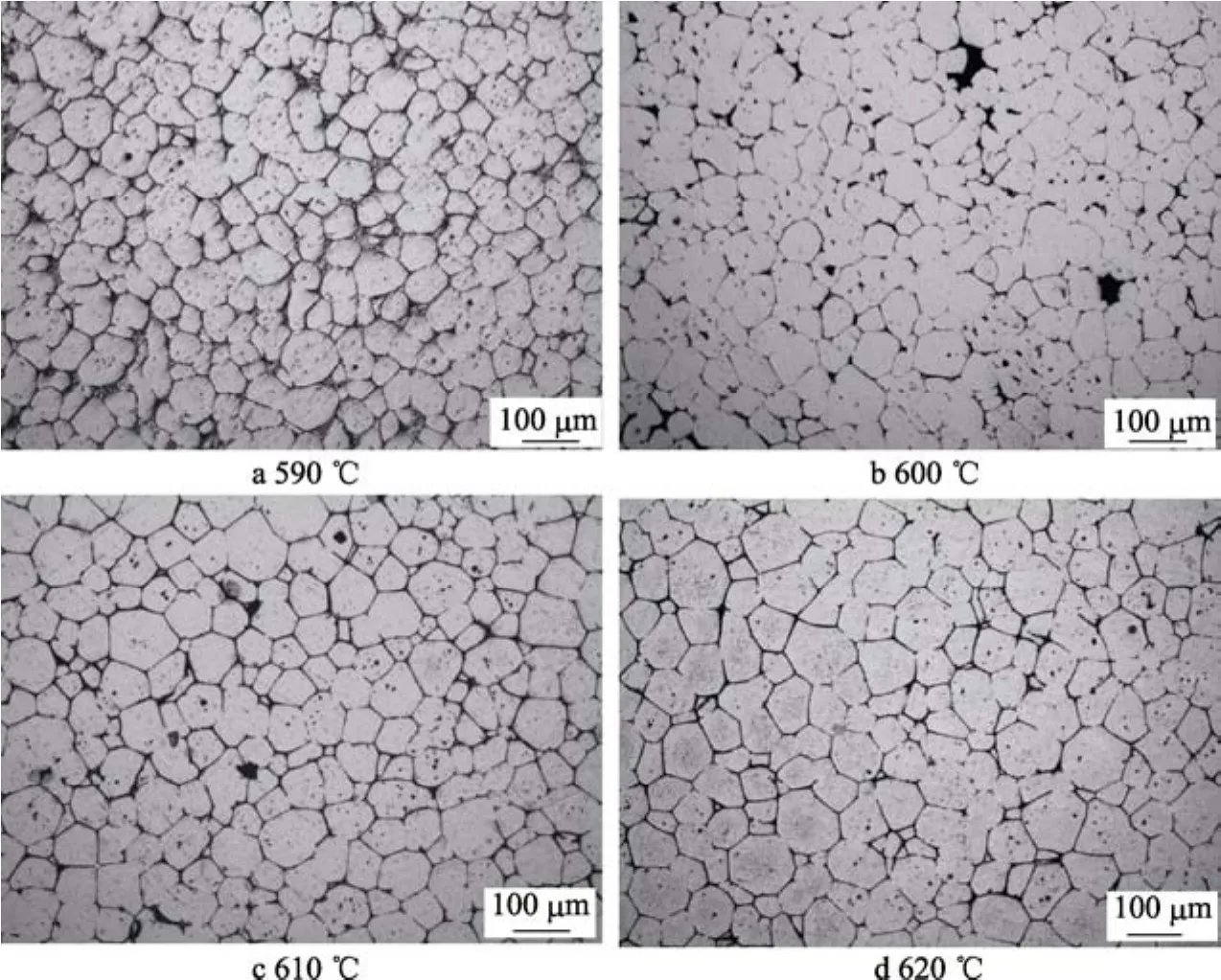

挤压棒材在不同保温温度下保温10 min时的金相组织见图6。随着保温温度的升高,晶粒圆整度增加,晶粒尺寸呈递增趋势。此外可以看出,晶粒晶界处的液相在保温10 min及以后增多,说明此时第二相元素向晶界处聚集已基本完全。

图4 7075铝合金挤压棒料在590 ℃下保温不同时间的金相组织Fig.4 Metallographic microstructure of 7075 alloy extruded rod held at 590 ℃

图5 7075铝合金挤压棒料在620 ℃下保温不同时间的金相组织Fig.5 Metallographic microstructure of 7075 alloy extruded rod held at 620 ℃

图6 7075铝合金挤压棒材不同保温温度下保温10 min时的金相组织Fig.6 Metallographic microstructure of 7075 alloy extruded rod held at different temperatures for 10 min

3 分析与讨论

3.1 晶粒的粗化速率

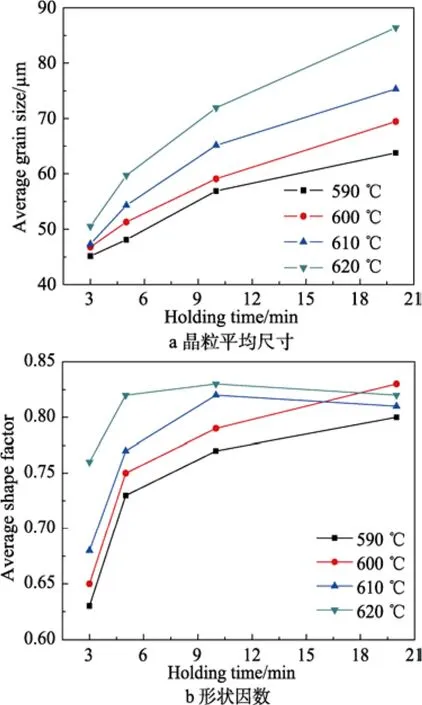

对计算得到的晶粒尺寸及圆整度数据进行处理。7075铝合金在不同保温温度和保温时间下的平均晶粒尺寸和圆整度见图7。在同一温度下保温,随着保温时间的增加,晶粒尺寸变大,保温相同时间时,随着保温温度的提高,晶粒尺寸也变大(见图7a)。图7b中,在590, 600, 610 ℃下保温3~10 min,形状因子快速上升,之后基本不变,620 ℃保温5 min后形状因子趋于稳定,后续保温只造成晶粒的粗化,而不使晶粒球化,因此,适用于7075铝合金感应加热半固态重熔的适合参数范围为温度为610~620 ℃,保温时间为5~10 min;从能耗、效率和组织参数等方面综合考虑,7075铝合金感应加热半固态重熔最佳工艺参数为在620 ℃下保温5 min。

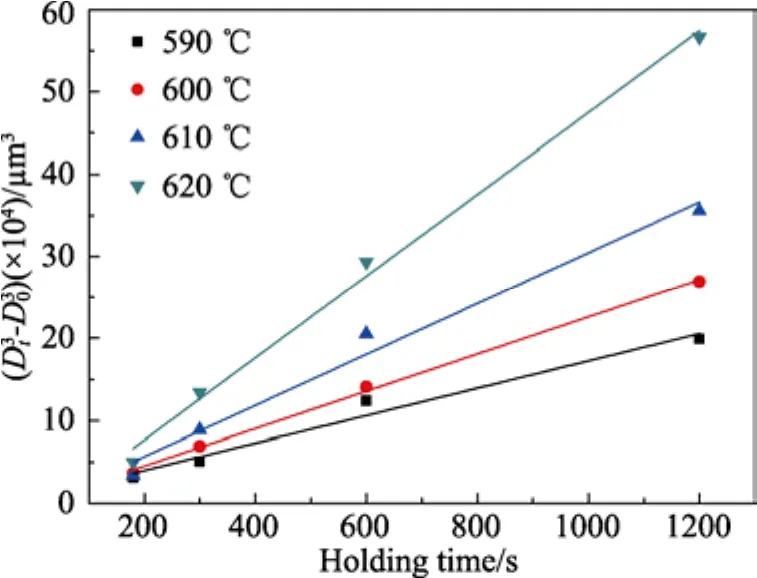

通常采用LSW公式,计算半固态重熔再结晶过程中晶粒的粗化速率:

式中:Dt和D0分别为保温t时间和初始时晶粒的尺寸;K表示晶粒粗化速率;t表示保温时间;n表示晶粒长大因子。

在金属半固态重熔组织演变研究中,一般取n=3。取保温时间为10 s时所得的晶粒尺寸为D0。7075铝合金挤压棒料的晶粒粗化速率见图 8,晶粒在 590,600, 610, 620 ℃时的晶粒粗化速率分别为165, 226,309, 497 μm3/s。

图7 7075铝合金挤压棒料在不同重熔处理条件下的晶粒平均尺寸和形状因数Fig.7 Average grain size and shape factor of 7075 alloy extruded rod under different parameters

图8 7075铝合金挤压棒料的晶粒粗化速率Fig.8 Grain growth rate of 7075 aluminum alloy extruded rod

试验中的晶粒粗化速率与其他固相法研究中的粗化速率对比见图 9,可以发现,Bolouri[15—16]等采用 SIMA法制备 7075铝合金半固态坯料和 Jiang[14]等采用RAP法制备7005铝合金半固态坯料,其粗化速率较高(400~600 μm3/s)。本研究采用感应加热半固态重熔工艺,加热效率高,所需重熔处理时间短,因此晶粒粗化速率较低,与 Mohammadi[17]等得到的7075铝合金半固态重熔晶粒粗化速率相当。

图9 不同铝合金的晶粒粗化速率比较Fig.9 Comparison of grain growth rate of different aluminum alloys

3.2 晶粒长大机制与半固态重熔过程分析

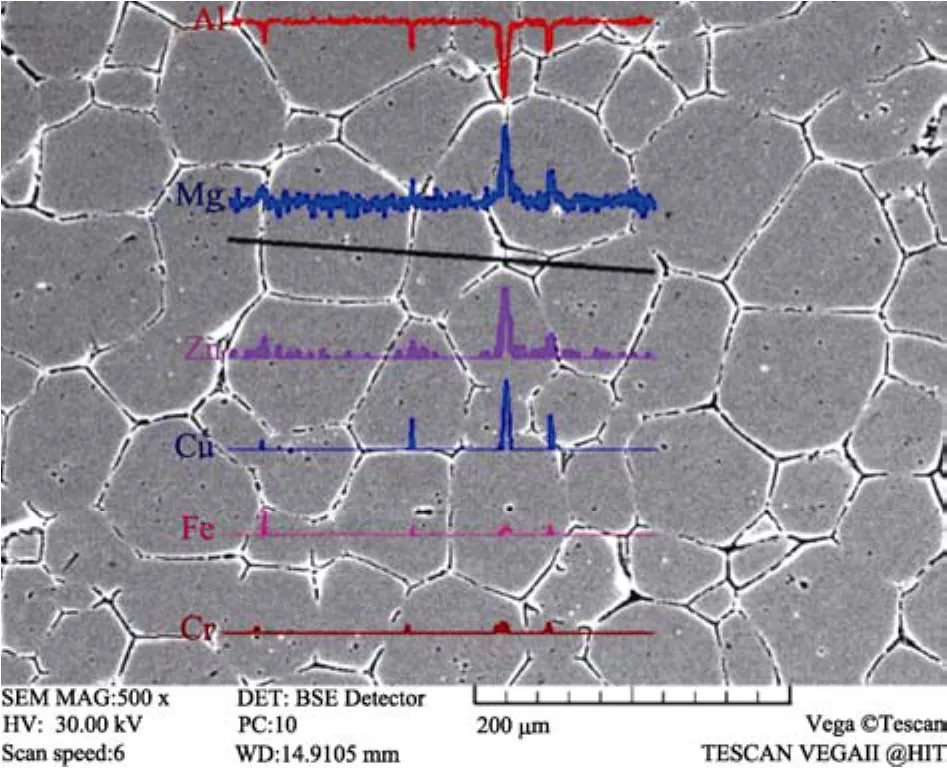

7075铝合金在620 ℃保温10 min后的SEM图片及能谱分析见图 10。从先扫描能谱可以看出,晶粒内部主要为Al, Zn, Mg等元素,表明固相晶粒为α(Al)固溶体;Cu, Fe, Cr等合金元素主要分布于晶界处的液相凝固组织中。

在铝合金半固态重熔过程中,晶粒长大机制主要有合并长大和Ostwald熟化机制两种。合并长大主要发生在晶界液相较少的位置,相邻的固相晶粒具有相近的晶粒取向时容易发生合并;Ostwald熟化则是由于不同尺寸的固相晶粒,其固液界面前沿的浓度梯度不同所引起的,小尺寸晶粒周围的母相组元浓度相对于大尺寸晶粒更高,造成小尺寸晶粒逐渐溶解,而大尺寸晶粒逐渐长大。合并长大机制可造成不规则形状晶粒的直接产生,因此易导致较低的晶粒圆整度和较高的粗化速率。本研究中采用感应加热方式,加热速率快,在短时保温的情况下,液相在晶界上快速形成(见图10),大部分晶界被液相润湿,所以晶粒的长大机制以Ostwald熟化机制为主,因此晶粒的粗化速率相对较小。

在半固态重熔过程中,挤压后的合金在加热过程中,存储的激变能通过再结晶释放,形成亚晶和再结晶晶粒。第二相在晶界或亚晶界间比晶内扩散快,且由于加热温度处于固液两相区,所以液相首先在晶界处形成。随着温度的升高或保温时间的增加,原始挤压态晶粒逐渐消失,液相数量逐渐增加,从而使晶粒或亚晶粒逐渐分离成为独立的晶粒。在重熔处理过程中,初始再结晶晶粒中曲率较大的部分在Ostwald熟化机制作用下不断溶解,从而使再结晶晶粒不断球化;晶粒长大行为则由合并长大和Ostwald熟化机制共同决定,在重熔初期液相较少时,以合并长大为主,随着保温时间延长,液相逐渐增多,晶粒长大行为逐渐由 Ostwald熟化机制决定,因此,挤压态7075铝合金在感应加热半固态重熔处理过程中的组织演变过程为:变形态组织→再结晶→液相润湿晶界→再结晶晶粒球化长大。

图10 7075铝合金620 ℃下保温10 min的扫描图片及线扫描能谱Fig.10 Scanning pictures and energy spectrum analysis of 7075 alloy held at 620 ℃ for 10 min

图11 半固态触变-塑变复合成形技术Fig.11 Technical principle of compound forming based on regional integration of thixoformation and plastic deformation

图12 复合成形模具Fig.12 Compound forming dies

图13 半固态触变-塑变复合成形铝合金尾翼构件Fig.13 Empennage-shape aluminum component produced by compound forming

4 成形试验验证

以某型铝合金尾翼构件为验证对象,采用感应加热技术制备梯度组织坯料,并进行触变-塑变复合成形试验。半固态触变-塑变复合成形技术见图 11。复合成形装置见图 12。7075铝合金复合成形尾翼构件见图 13,可以发现构件叶片部分充型完整、轮廓清晰、表面质量高、尺寸精度好,表明集成感应加热半固态重熔处理和触变-塑变复合成形技术,可实现复杂构件近净成形,在武器装备和航空航天用高性能复杂构件精确成形制造领域具有广阔的应用前景。

5 结论

1)晶粒尺寸随保温时间延长和保温温度增加而逐渐增大,晶粒圆整度首先随保温时间延长而增加,在保温时间超过5 min后,基本保持不变。适用于7075铝合金感应加热半固态重熔的适合参数范围为温度为610~620 ℃,保温5~10 min;从能耗、效率和组织参数等方面综合考虑,7075铝合金感应加热半固态重熔最佳工艺参数为620 ℃,保温5 min。

2)7075铝合金感应加热半固态重熔过程中,晶粒粗化速率相对于传统重熔处理工艺显著降低,晶粒的长大机制以Ostwald熟化为主。挤压态 7075铝合金在感应加热半固态重熔处理过程中的组织演变过程为:变形态组织→再结晶→液相润湿晶界→再结晶晶粒球化长大。

3)集成感应加热半固态重熔处理和触变-塑变复合成形技术,可实现复杂构件近净成形,在武器装备和航空航天用高性能复杂构件精确成形制造领域具有广阔的应用前景。

[1]孟毅. 半固态成形工艺特点及发展现状[J]. 精密成形工程, 2016, 8(4): 21—27.MENG Yi. Features and Development of Semisolid Metal Forming Technology[J]. Journal of Netshape Forming Engineering, 2016, 8(4): 21—27.

[2]JIANG J F, WANG Y, QU J. Effect of Process Parameters on Microstructure and Properties of AM50A Magnesium Alloy Parts Formed by Double Control Forming[J].Transactions of Nonferrous Metals Society of China, 2014,24(2): 321—333.

[3]NEAGA Adriana, FAVIERB Veronique, BIGOTC Regis,et al. Microstructure and Flow Behaviour During Backward Extrusion of Semi-solid 7075 Aluminum Alloy[J].Materials Processing Technology, 2012, 212: 1472—1480.

[4]BOLOURI A, SHAHMIRI M, KANG C G. Study on the Effects of the Compression Ratio and Mushy Zone Heating on the Thixotropic Microstructure of AA 7075 Aluminum Alloy via SIMA Process[J]. Journal of Alloys and Compounds, 2011, 509(2): 402—408.

[5]王雪, 李萍, 朱广余. 3A21铝合金半固态坯料制备工艺研究[J]. 精密成形工程, 2012, 4(6): 71—77.WANG Xue, LI Ping, ZHU Guang-yu. Study of Fabrication of Semi-solid Billet of 3A21 Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2012, 4(6): 71—77.

[6]陈刚. 高强变形铝合金触变成形及缺陷控制研究[D].哈尔滨: 哈尔滨工业大学, 2013.CHEN Gang. Study on Thixoforming and Defect Control of High Strength Deformed Aluminum Alloy[D]. Harbin:Harbin Institute of Technology, 2013.

[7]朱广宇, 薛克敏, 李萍, 等. 新 SIMA 法制备铝合金3A21半固态坯料[J]. 精密成形工程, 2010, 2(4): 32—35.ZHU Guang-yu, XUE Ke-min, LI Ping, et al. Fabrication of Semi-solid Billet of Aluminum Alloy 3A21 Based on New SIMA Method[J]. Journal of Netshape Forming Engineering, 2010, 2(4): 32—35.

[8]张恒华, 邵光杰, 许珞萍, 等. 铝合金非枝晶组织感应加热演变动力学研究[J]. 材料科学与工艺, 2005, 13(2):205—208.ZHANG Heng-hua, SHAO Guang-jie, XU Luo-ping, et al.Dynamic Study on Microstuctural Evolution of Nondendritic Alloys During Induction Reheating[J]. Materials Science and Technology, 2005, 13(2): 205—208.

[9]张廷杰, 张小明, 田锋, 等. 7075铝合金在多向大变形锻造和退火中细晶粒结构的演变[J]. 稀有金属材料与工程, 2001, 30(5): 335—338.ZHANG Ting-jie, ZHANG Xiao-ming, TIAN Feng, et al.Evolution of Fine Grained Structure in 7075 Aluminum Alloy during Hot Forging and Annealing[J]. Rare Metal Materials and Engineering, 2001, 30(5): 335—338.

[10]吕新雨, 闫洪, 胡志. 7075铝合金等温热处理半固态组织的演变[J]. 材料热处理技术, 2011, 40(12): 145—148.LYU Xin-yu, YAN Hong, HU Zhi. Microstructure Evolution of 7075 Al Alloy During Semi-solid Isothermal Heat Treatment[J]. Transactions of Materials and Heat Treatment, 2011, 40(12): 145—148.

[11]CHAYONG S, ATKINSON H V, KAPRANOS P. Multistep Induction Heating Regimes for Thixoforming 7075 Aluminum Alloy[J]. Materials Science and Technology,2004, 20: 490—496.

[12]NEAG A, FAVIER V, BIGOT R, et al. Microstructure and Flow Behaviour During Backward Extrusion of Semi-solid 7075 Aluminum Alloy[J]. Journal of Materials Processing Technology, 2012, 212(7): 1472—1480.

[13]CHEN Q, CHEN G, JI X, et al. Compound Forming of 7075 Aluminum Alloy Based on Functional Integration of Plastic Deformation and Thixoformation[J]. Journal of Materials Processing Technology, 2017, 246: 167—175.

[14]JIANG J F, WANG Y, ATKINSON H V. Microstructural Coarsening of 7005 Aluminum Alloy Semisolid Billets with High Solid Fraction[J]. Materials Characterization,2014, 90: 52—61.

[15]BOLOURI A, SHAHMIRI M, KANG C G. Coarsening of Equiaxed Microstructure in the Semisolid State of Aluminum 7075 Alloy Through SIMA Processing[J]. Journal of Materials Science, 2012, 47(8): 3544—3553.

[16]BOLOURI A, SHAHMIRI M, CHESHMEH N H. Microstructural Evolution During Semisolid State Strain Induced Melt Activation Process of Aluminum 7075 Alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(9): 1663—1671.

[17]MOHAMMADI H, KETABCHI M, KALAKI A. Microstructure Evolution of Semi-Solid 7075 Aluminum Alloy During Reheating Process[J]. Journal of Materials Engineering and Performance, 2011, 20(7): 1256—1263.