镍基高温合金微型涡轮盘热塑性成形工艺

2018-03-21陈林俊陈刚朱强王传杰张鹏

陈林俊,陈刚,朱强,王传杰,张鹏

(哈尔滨工业大学(威海),山东 威海 264209)

近年来,随着微电子等学科领域技术的迅速发展,各种飞行器迅速开始小型化趋势[1—3]。微型涡轮盘是微型飞行器发动机的核心部件[4],因此,研究如何提高微型涡轮盘的质量和性能,对于提高飞行器的可靠性和性能具有决定性影响[5—6]。

周健等[7]设计制造了微型齿轮模具,开发了微成形装置,成功获得了质量良好的铝合金微型齿轮。王传杰、郭斌等[8]针对微型发电机上应用的微型涡轮构件,设计整体式微型涡轮成形工艺方案,开展了纯镍和7075铝合金微型涡轮模锻成形实验,实现了微型涡轮叶片剪切力学性能的测试与评价。日本的 Y.Saotome教授[9]利用自行研制的微型模具装置成形出微型涡轮零件。韩国学者Kim和Sa[10—11]采用等通道挤压工艺制备了镁合金材料,再通过热挤压成形出质量较高的微型齿轮轴。

文中研究微型涡轮盘热塑性成形工艺,但是涡轮盘零件热塑性成形有相当大的难度。如果仅仅通过实验的方法来确定最佳锻造工艺,往往要浪费很多时间并且需要很大的成本[12—15],文中通过数值模拟的方法研究微型涡轮盘热塑性成形工艺。

图1 涡轮盘结构Fig.1 Structure diagram of the turbine disk

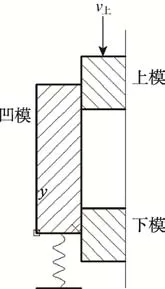

图2 模具结构Fig.2 Structure diagram of mould

图3 模具运动示意图Fig.3 Diagram of mould motion

图4 行程-载荷曲线Fig.4 Stroke-load curve

1 热力耦合有限元模型的建立

对镍基高温合金微型涡轮盘热塑性成形工艺分析,利用Solidworks对微型涡轮盘进行结构设计见图1,并进行强度校核,微型涡轮盘直径为6 mm,盘的厚度为1.2 mm,盘上有12个直榫槽,榫槽宽为0.9 mm,榫槽深为0.6 mm。盘上内凹部分直径为3.6 mm,内凹深度为0.12 mm。凸起部分直径为2.4 mm,高度为0.12 mm。坯料和模具三维实体造型见图 2,模具运动示意图见图 3。采用 Deform有限元数值模拟软件进行数值模拟。为减少模拟运算时间,取坯料的1/12进行模拟。坯料材料是GH4698镍基高温合金,其本构方程是通过热压缩实验所得到数据导入Deform软件材料库,模拟方案为坯料高径比为0.5, 0.75, 1, 1.25,1.5,温度为950, 1000, 1050, 1100, 1150 ℃。一共25组模拟,研究不同高径比,不同温度下微型涡轮盘的成形规律。

2 模拟结果分析与讨论

2.1 微型涡轮盘成形过程分析

微型涡轮盘的锻压过程位移-载荷变化见图4,可以看出涡轮盘的凸台成形速度比涡轮直榫成形速度快,随着上模行程的增加,图4中载荷位移曲线出现拐点以及数个平台。按照成形过程载荷的变化进行分类:① 随着上模行程的增加,材料发生塑性变形,金属向周围空隙以及型腔流动,此时载荷随位移变化缓慢;② 随着变形的继续,凸台已经基本成形完成,涡轮开始成形直榫部分,金属坯料的两侧与凹模型腔接触,在摩擦作用以及金属变形抗力等的影响下,载荷上升速度继续增加,开始稳定的充填过程;③ 当坯料与凹模型腔壁接触时,载荷上升速度逐渐增加,当开始充填涡轮直榫上下角隅时,金属可流动区域减少,载荷进一步增大,当榫处金属基本充填完毕后,此时自由表面迅速减小,载荷急剧增加,形成飞边。

2.2 微型涡轮盘成形最大载荷分析

将模拟结果的数据导出进行整理,利用 Origin作出不同工艺条件下的成形最大载荷图。不同条件的最大载荷曲线见图5,可以看出在微型涡轮盘成形过程中所需要的最大载荷随着温度的升高逐渐降低,可见GH4698微型涡轮盘在整个成形过程中,最大载荷对温度比较敏感,温度升高可以有效减小成形载荷。温度低时,随着变形的增加,位错发生塞积,加工硬化严重,载荷比较大,温度增加时,促进动态回复和再结晶的发生,使载荷大幅降低。在相同温度条件下,随着高径比的增加,最大载荷先减小后增加,高径比为1左右达到最小;所以为了减少涡轮盘成形所需要的能量,应该适当增高温度,使坯料高径比在1左右。

图5 不同条件的最大载荷曲线Fig.5 Maximum load curves of different conditions

图6 图5局部放大Fig.6 Local magnification of Fig.5

2.3 等效应力分析

2.3.1 温度对等效应力的影响

为了研究温度对镍基高温合金微型涡轮盘成形时等效应力的影响,在微型涡轮盘上取了一条路径,路径是涡轮盘的中心轴线,路径见图7。提取路径上的数据导入Origin中作出对比图,见图8。可以很明显看出,随着温度的升高,微型涡轮盘在路径1上面的等效应力逐渐下降。这是由于当模锻温度升高时,微型涡轮盘中原子的运动加快,促进了镍基高温合金的动态回复,造成位错密度下降,等效应力下降。在950 ℃时温度比较低,加工硬化严重,变形不均匀程度比较高,当温度升高时,促进回复再结晶的发生,此时材料的软化作用明显,由于温度升高的影响,涡轮盘变形更加均匀,此时等效应力变化波动性减小,所以随着温度的升高,路径1的等效应力曲线逐渐趋于平缓。

图7 路径示意图Fig.7 Path diagram

图8 高径比为1时位移-等效应力曲线Fig.8 Displacement-equivalent stress curves with a height-diameter ratio of 1

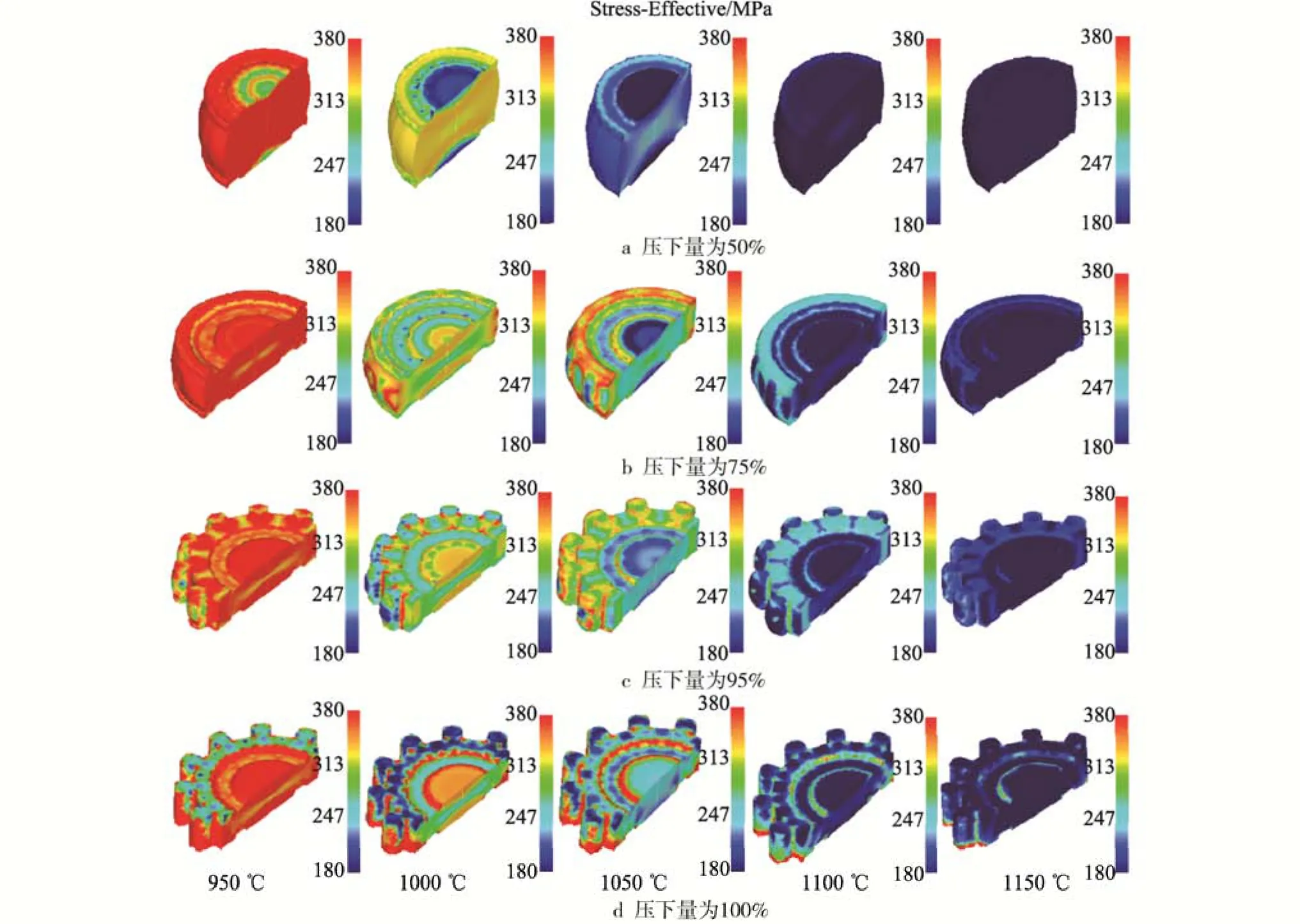

2.3.2 高径比对等效应力的影响

1050 ℃位移-等效应力等效应力曲线见图 9,可知1050 ℃不同高径比在路径1上等效应力的变化,随着路径1位移的增加,等效应力先增加后减小,不同高径比时等效应力有相似的变化规律,在位移达到0.8 mm左右,等效应力达到最大。从图9中可知不同高径比时,高径比为0.5时等效应力最大,随着高径比的增加,等效应力最大值先减小后增大,当高径比为1左右,等效应力最大值最小。

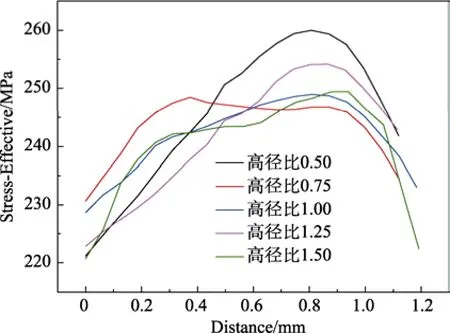

2.3.3 压下量对等效应力的影响

不同温度情况下在不同压下量时所对应的的等效应力见图10,可以很直观地看出,温度是1000 ℃不同压下量时等效应力的变化趋势,当压下量是50%时,此时变形量不是很大,坯料只与上下模具接触还没有与凹模接触,在鼓形区域的等效应力稍大,在凸台部位等效应力较小,当压下量达到75%时,等效应力变大。当压下量达到95%,涡轮轮廓已经出现,此时开始成形直榫的上下角隅,等效应力明显增大。

图9 1050 ℃位移-等效应力等效应力曲线Fig.9 Displacement-equivalent stress curves at 1050 ℃

图10 不同温度不同压下量时等效应力云图Fig.10 Equivalent stress cloud diagram of different temperature and different pressure

2.4 等效应变分析

2.4.1 温度对等效应变的影响

高径比为1.25时,位移-等效应变曲线见图11,可以看出,当高径比为1.25时,温度为950, 1000, 1050,1150 ℃等效应变都随着位移的增加后减小。这是因为靠近上下表面都是直接与模具接触,处于难变形区,所以此时等效应变比较小。涡轮盘的中心位置即路径1的位移为0.6 mm左右时,此处金属向四周流动充填涡轮直榫的上下角隅等部分,是易变形区,所以此处等效应变比较大,所以路径1上等效应变随位移的增大,先增加后减小。

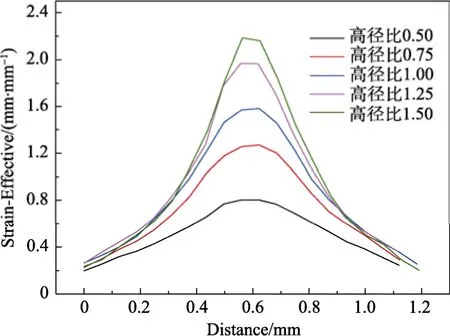

2.4.2 高径比对等效应变的影响

1050 ℃时不同高径比的等效应变变化曲线见图12,可以看出等效应变的变化趋势是一样的,都是随着位移的增加,等效应变先增加后减小,但是高径比越大,等效应变越大,这是因为高径比越大,变形程度越大,难变形区依然集中在路径1的起点和终点,易变形区在中点处左右,此处是变形剧烈区,变形程度比较大,随着高径比的增加,变形不均匀程度也在逐渐增加。

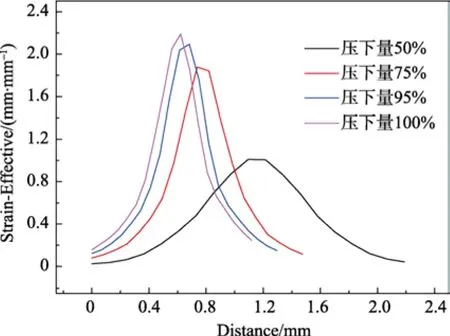

2.4.3 压下量对等效应变的影响

不同压下量时等效应变及应变曲线分别见图 13和图14。从图14可以看出,在不同压下量,随着路径1位移的增加等效应变先增加后减小,并且等效应变的变化趋势相同但是变化程度不同,压下量为50%时,整个路径1上等效应变都比较小,压下量逐渐增加时等效应变逐渐增加,压下量达到100%时,整个过程在路径1的相应位置等效应变达到最大。这是因为当压下量为50%时,此时变形程度小,处在镦粗阶段,此时等效应变比较小,当压下量增大时,变形程度增大,变形不均匀程度也增大,此时金属发生大塑性变形,等效应变增大。从图13也可以很明显看出等效应变的变化,综上所述可见,通过等效应变图和数据曲线可以很好地总结金属的变形规律。

图11 高径比1.25时位移-等效应变曲线Fig.11 Displacement-equivalent strain curves with a height-diameter ratio of 1.25

图12 1050 ℃位移-等效应变曲线Fig.12 Displacement-equivalent strain curves at 1050 ℃

图13 不同压下量时等效应变Fig.13 Equivalent strain cloud diagram under different pressure

图14 不同压下量等效应变曲线Fig.14 Equivalent strain curves under different pressure

2.5 速度场分析

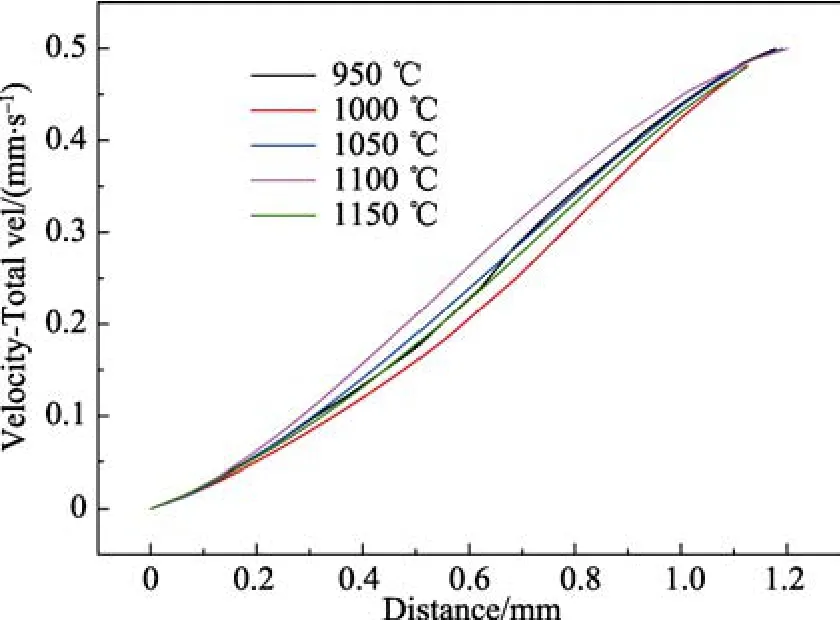

图15 高径比1.5时速度场曲线Fig.15 Velocity field curves with a height diameter ratio of 1.5

高径比为1.5时,速度场曲线见图15,可知随着位移的增加,速度场也逐渐增加,增加到最大值为0.5 mm/s左右。当温度为1100 ℃时,速度场始终最大,但是相差并不多,可见温度对速度场的影响并不明显。1050 ℃不同高径比路径1速度场的数据变化见图 16,可以看出不同高径比的速度场变化趋势一样,速度场的大小相差也不大,可见高径比对速度场的影响并不敏感。

图16 1050 ℃速度场曲线Fig.16 Velocity field curves at 1050 ℃

3 结论

利用有限元分析软件 Deform-3D模拟 GH4698微型涡轮盘热塑性成形过程变形行为,通过对微型涡轮盘的成形载荷最大值、等效应力场、等效应变场、速度场进行分析,从而对模锻工艺进行优化,对实际工艺有重大指导意义。微型涡轮盘模锻过程载荷最大值随模锻温度升高而降低;随着高径比的增加,最大载荷值先减小后增加,高径比为1左右达到最小。等效应力场、等效应变场和速度场可以总结微型涡轮盘的变形规律和金属流动规律。

[1]单德彬, 徐杰, 王春举, 等. 塑性微成形技术研究进展[J]. 中国材料进展, 2016, 35(4): 251—261.SHAN De-bin, XU Jie, WANG Chun-ju, et al. The State of the Art in Plastic Micro-forming[J]. Materials China,2016, 35(4): 251—261.

[2]昂海松. 微型飞行器的设计原则和策略[J]. 航空学报,2016, 37(1): 69—80.ANG Hai-song. Design Principles and Strategies for Micro Aircraft[J]. Chinese Journal of Aeronautics, 2016,37(1): 69—80.

[3]陈国栋, 贾培发, 刘艳. 微型飞行器的研究与发展[J].机器人技术与应用, 2006(2): 34—44.CHEN Guo-dong, JIA Pei-fa, LIU Yan. Research and Development of Micro Aircraft[J]. Robot Technique and Application, 2006(2): 34—44.

[4]付锐, 李福林, 尹法杰, 等. 多向整体锻造在变形FGH96合金涡轮盘制备中的应用[J]. 稀有金属, 2017,41(2): 113—119.FU Rui, LI Fu-lin, YIN Fa-jie, et al. Application of Multiple Integral Forging in Preparation of Wrought Superalloy FGH96 Turbine Disk[J]. Rare Metals, 2017, 41(2):113—119.

[5]单德彬, 袁林, 郭斌. 精密微塑性成形技术的现状和发展趋势[J]. 塑性工程学报, 2008, 15(2): 46—53.SHAN De-bin, YUAN Lin, GUO Bin. Research Situation and Development Trends in Micro Forming[J]. Journal of Plasticity Engineering, 2008, 15(2): 46—53.

[6]李福林, 付锐, 冯涤, 等. 镍基变形高温合金 CDS&WFGH96热变形行为研究[J]. 稀有金属, 2015, 39(3):201—206.LI Fu-lin, FU Rui, FENG Di, et al. Hot Deformation Characteristics of Ni-Base Wrought Superalloy CDS &WFGH96[J]. Rare Metals, 2015, 39(3): 201—206.

[7]周健, 王春举, 单德彬, 等. 热变形参数对微型齿轮成形影响的实验研究[J]. 材料科学与工艺, 2006, 14(2):144—147.ZHOU Jian, WANG Chun-ju, SHAN De-bin, et al. Experimental Study on Effect of Thermal Deformation Parameters on Forming Process of Microgears[J]. Materials Science and Technology. 2006, 14(2): 144—147.

[8]王传杰. 纯镍微成形流动应力尺寸效应及充填行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.WANG Chuan-jie. Research on Flow Stress Size Effects and Filling Behavior in Microforming of Pure Nickel[D].Harbin: Harbin Institute of Technology, 2013.

[9]SAOTOME Y, MIWA S, ZHANG T, et al. The Micro-Formability of Zr-based Amorphous Alloys in the Supercooled Liquid State and Their Application to Micro-dies[J]. Journal of Materials Processing Technology,2001, 113(1): 64—69.

[10]MENG B, FU M W, SHI S Q. Deformation Behavior and Microstructure Evolution in Thermal-Aided Mesoforming of Titanium Dental Abutment[J]. Materials & Design,2016, 89: 1283—1293.

[11]KIM W J, SA Y K. Micro-Extrusion of ECAP Processed Magnesium Alloy for Production of High Strength Magnesium Micro-Gears[J]. Scripta Materialia, 2006, 54(7):1391—1395.

[12]曲选辉, 张国庆, 章林. 粉末冶金技术在航空发动机中的应用[J]. 航空材料学报, 2014, 34(1): 1—10.QU Xuan-hui, ZHANG Guo-qing, ZHANG Lin. Application of Powder Metallurgy Technology in Aero Engine[J].Journal of Aeronautical Materials, 2014, 34(1): 1—10.

[13]吴斌, 单云. 高温合金涡轮盘锻造工艺[J]. 锻压技术,2007, 32(5): 15—17.WU Bin, SHAN Yun. Forging Technology of High Alloy Turbine Disk[J]. Forging & Stamping Technology, 2007,32(5): 15—17.

[14]马德新. 高温合金叶片单晶凝固技术的新发展[J]. 金属学报, 2015, 51(10): 1179—1190.MA De-xin. Development of Single Crystal Solidification Technology for Production of Superalloy Turbine Blades[J].Acta Metallurgica Sinica, 2015, 51(10): 1179—1190.

[15]胡超. GH4698镍基高温合金热塑性变形行为研究[D].哈尔滨: 哈尔滨工业大学, 2015.HU Chao. Research on Hot Deformation Behavior and Processing Maps of GH4698 Superalloy[D]. Harbin: Harbin Institute of Technology, 2015.