稀土元素Y对挤压态Mg-Zn-Y-Zr合金的微观组织及力学性能的影响

2018-03-21马立民王海轩张立新陈文振

马立民,王海轩,张立新,3,陈文振

(1. 哈尔滨工业大学(威海),山东 威海 264209;2. 太原科技大学,太原 030024;3. 海军航空工程学院,山东 烟台 264001)

与钢、铝等结构材料相比,镁及镁合金具有高比强度和比刚度、好的导热导电性、阻尼减震、电磁屏蔽、易于加工成形和容易回收等优点,作为目前工程应用中最轻的金属结构材料(密度为铝的 2/3,钢的1/4),在汽车覆盖件、通信、航空航天以及军事防御等领域具有非常重要的使用价值和广阔的应用前景[1—2]。通过塑性变形技术来提高镁合金的力学性能已经成为世界镁工业发展的重要方向。由于常见商业牌号的变形镁合金是密排六方(HCP)晶体结构,独立滑移系少,虽然大塑性变形(SPD)[3—5]技术,如大比率挤压(HRE)、累积轧制(ARB)[6]等,可以在一定程度上减小晶粒尺寸,进而能够提高镁合金的强度和塑性,但变形量较大又会导致镁合金形成强度较高的丝织构和板织构[7—11]。

先前的研究已经表明,在常温下,由于 HCP结构的镁合金晶体平行于c轴方向拉伸或垂直于c轴方向压缩时,易于发生{10-12}拉伸孪生[12—15],而孪晶的激活在很大程度上降低镁合金材料的屈服强度,从而导致大多数镁合金在拉伸和压缩时会表现出明显不同的屈服强度,即拉伸压缩不对称性[16]。TCYA的存在限制了镁合金结构件服役期间同时承受拉伸和压缩应力以及交变载荷的作用,这严重阻碍了镁合金结构件(尤其作为支撑横梁)的进一步广泛应用。同时,TCYA的存在也降低了镁合金结构件循环加载的疲劳寿命,提高了性能评估的难度[17—18]。

近年来,关于如何降低变形镁合金的拉伸压缩不对称的研究获得了广泛关注。文中将以不同 Y含量的Mg-Zn-Y-Zr合金的挤压棒料为研究对象,系统分析了不同 Y含量的镁合金在相同温度和挤压比下,挤压成形的镁合金棒料沿挤压方向(RD)的纵向晶相组织以及室温拉伸和压缩力学性能,为通过镁合金成分设计来降低镁合金的拉压不对称性的研究提供重要依据。

1 材料与方法

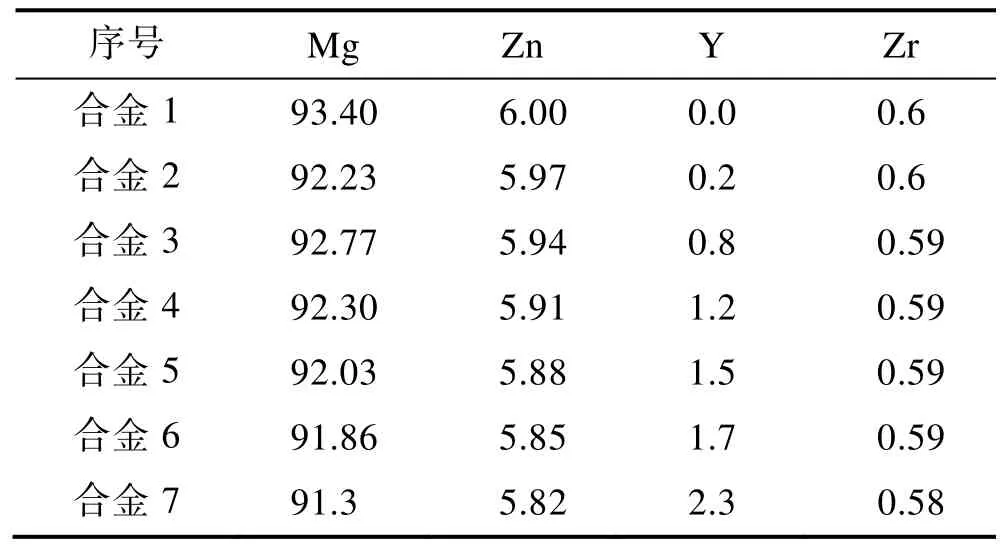

实验的Mg-Zn-Y-Zr镁合金熔炼在坩埚电阻炉中进行,所用坩埚由 45#钢焊接而成。先将镁锭(纯度>99.9%)、锌锭(纯度>99.9%)、中间合金Mg-30Zr和Mg-30Y(岳阳昱华冶金新材料有限公司提供)预热到200 ℃,然后将镁锭放入真空保护下的钢坩埚中熔化。待镁锭熔化后在720 ℃加入锌锭,机械搅拌几分钟后将温度升至760 ℃加入Mg-30Zr和Mg-30Y中间合金。在760 ℃保温30 min确保中间合金熔化,除去表面浮渣。在760 ℃用稀土镁合金专用精炼剂进行精炼5 min,随后在该温度静置30 min,镁液降温至720 ℃后,用预先加热至200 ℃钢制模具浇注成直径为55 mm,高度为120 mm合金铸锭(见图1)。应用 X射线荧光光谱法(简称 XRF)检测实际Mg-Zn-Y-Zr合金铸锭的成分见表1。

图1 熔炼出来的镁合金铸锭Fig.1 Melted magnesium alloy

表1 Mg-Zn-Zr-Y镁合金化学成分组成(质量分数)Tab.1 Content of chemical component of Mg-Zn-Zr-Y magnesium alloy %

镁合金铸锭经过400 ℃×48 h均匀化处理后,车削成Φ52 mm×40 mm 的棒料,在 300 ℃下挤压成Φ18 mm的圆棒。显微组织观察选取RD×TD(横向)平面为观察表面,并在OLYMPUS GX71金相显微镜下观察。在金相制备过程中要依次经过 400#, 600#,800#, 1000#砂纸粗磨,然后进行机械抛光,最后采用三硝基酚配制的腐蚀剂来腐蚀试样。腐蚀剂成分:4.2 g三硝基酚+70 mL酒精+10 mL乙酸+10 mL蒸馏水。采用截线法[19]来计算晶粒的平均尺寸。沿原始挤压棒料的挤压方向,在棒料的中心部位切制拉伸和压缩试件,为节省材料,采用图2所示厚度为2 mm片状拉伸试件和Φ8 mm×12 mm压缩试件。室温拉伸压缩试验在Instron-5569万能试验机上进行,拉伸速率为0.5 mm/min,压缩速率为0.4 mm/min。

图2 拉伸试件尺寸Fig.2 Size of tensile specimen

图3 挤压态Mg-Zn-x%Y-Zr合金的纵向显微组织Fig.3 Longitudinal microstructure of extruded Mg-Zn-x%Y-Zr alloy

2 结果与分析

2.1 Y对挤压态 Mg-Zn-Y-Zr镁合金微观组织影响

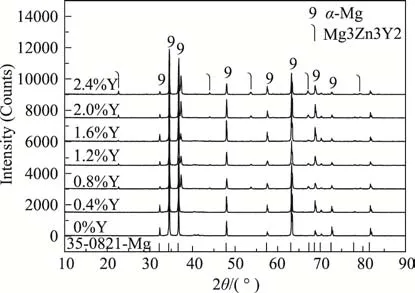

不同Y含量的挤压态Mg-Zn-Y-Zr合金的纵向显微组织见图3。可以看出,与挤压轴平行的方向上出现了明显的带状组织,称这种为带状组织为挤压流线。如图3所示,在挤压变形过程中形成的纤维组织的比表面积较大,界面能较高,挤压热在短时间内难以释放,这就导致了多数晶粒尺寸较为细小的等轴状再结晶晶粒的分布与挤压流线方向一致。在挤压初期,镁合金棒中由铸造产生的粗大晶粒,首先发生变形,在压应力作用下呈扁球状,然后随着应力的增加发生弯曲、破碎,形成大量细小的晶粒,最终在压应力的作用下发生晶粒的重新排布。同时,在压应力作用下各晶粒之间会发生相对转动,在晶粒转动的过程中形成许多形状不一的条纹,并且释放出大量的挤压热量,挤压热的释放使镁合金在整体上发生塑性变形。已破碎的第二相在塑性变形过程中也会随着晶粒的转动、滑移、破碎发生变形,并离散化分布。当变形量继续增大,产生的变形热会越多,大量的变形热就会导致合金局部流变应力降低,滑移开动所需要的能量也会降低。晶粒在应力作用下发生转动的过程中,能够调整滑移方向,使塑性流变发生在挤压方向上,最终形成纤维状组织。形成纤维组织后,变形趋于稳定,稳定阶段时纤维不发生弯曲且相互之间平行,第二相呈细的流线状分布在纤维组织的间隙之间。另外,从图3挤压态Mg-Zn-x%Y-Zr合金的纵向显微组织可以看出,当Mg-Zn-Y-Zr镁合金中Y元素的质量分数达到0.8%时,金相组织中明显出现准晶相(见图3c),并且镁合金中所占的体积分数随 Y含量的增加逐渐增加(见图 3d—g)。这一点通过 Mg-Zn-Y-Zr镁合金的XRD衍射图谱得到进一步证明(见图4),可以看出,当Mg-Zn-Y-Zr镁合金中Y的质量分数达到0.8%时,镁合金中的析出Mg3Zn3Y3,并且其体积数随Y含量的增加而增加,对镁合金起到强化作用。

不同Y含量的挤压态Mg-Zn-Zr-Y镁合金晶粒平均尺寸见图5。可以知道,增加Y元素的含量能够使镁合金的晶粒尺寸减小,未加Y时为17.9 μm,Y的质量分数为 2.4%时约为 7.2 μm,其中 Y质量分数2.0%的合金晶粒尺寸最小,降低幅度为59.8%。这说明Y对合金挤压态组织具有明显细化作用。Y的质量分数从0%增加到1.2%时,晶粒尺寸从17.9 μm细化到9.4 μm,晶粒细化幅度较大。Y的质量分数从1.2%增加到2.4%时,晶粒尺寸从9.4 μm细化到7.2 μm,晶粒细化相对较缓慢。这是因为在挤压变形过程中,晶界的存在会阻碍位错的运动,使得位错在晶界附近塞积,形成高位错密度区,使得第二相粒子更加容易形核。一旦第二相粒子形核,会阻碍位错的运动,使得析出相周围塞积更多的位错。和第二相粒子一样,当位错密度较高时,再结晶晶粒的形核也会变得容易。在挤压过程中析出的第二相粒子数量会随着 Y元素含量的增加而增加,并且第二相粒子也为再结晶晶粒提供了异质形核点,从而使得晶粒发生细化。

图4 挤压态Mg-Zn-x%Y-Zr合金的纵向XRD衍射图谱Fig.4 Longitudinal XRD patterns of extruded Mg-Zn-x%Y-Zr alloy

图5 Y的质量分数对Mg-Zn-Y-Zr镁合金晶粒平均尺寸的影响Fig.5 Effect of Y contents on average grain size of Mg-Zn-Y-Zr magnesium alloy

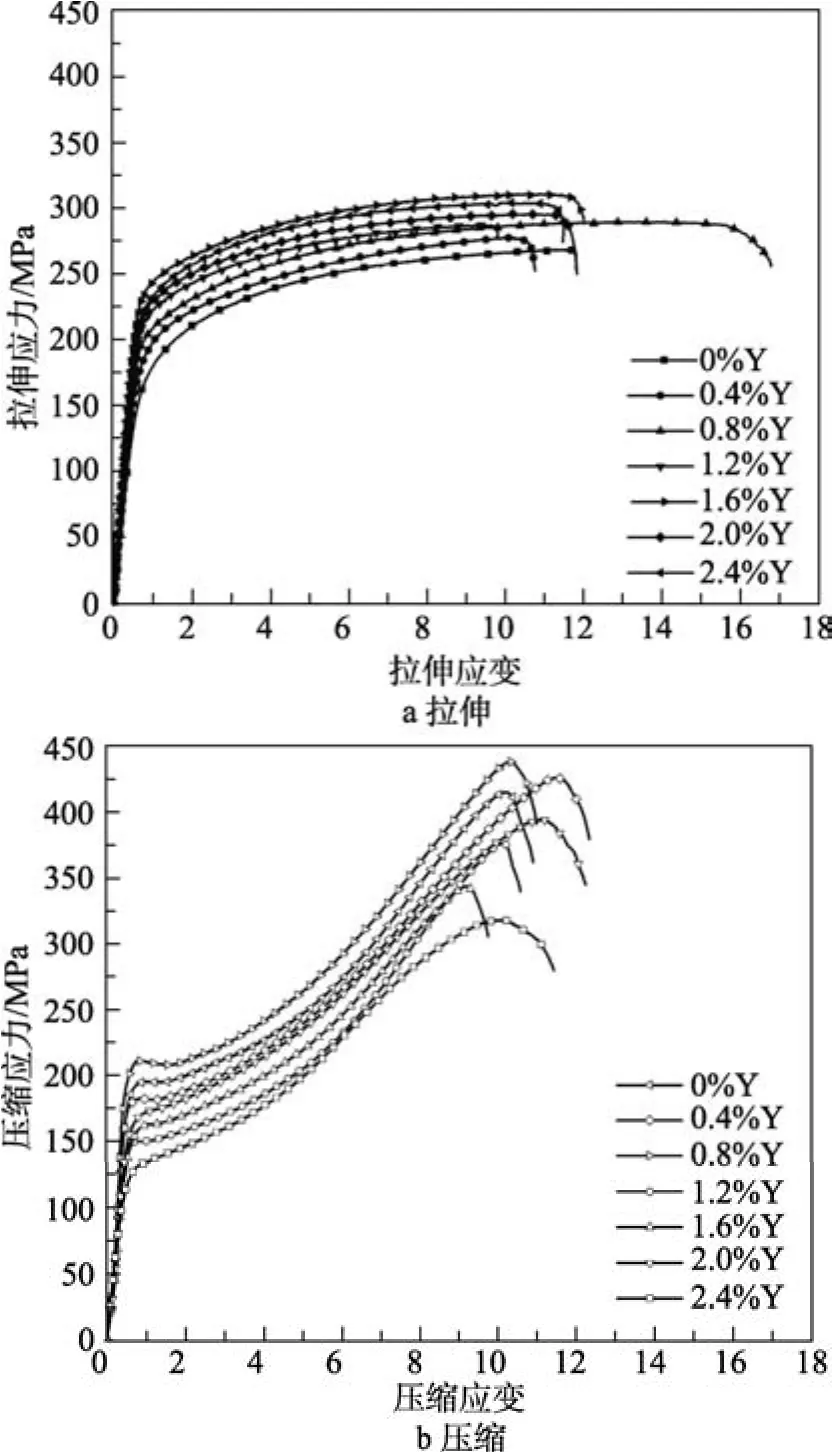

图6 挤压态Mg-Zn-x%Y-Zr镁合金的拉压应力应变曲线Fig.6 Tensile stress-strain curves of extruded Mg-Zn- x%Y-Zr magnesium alloy

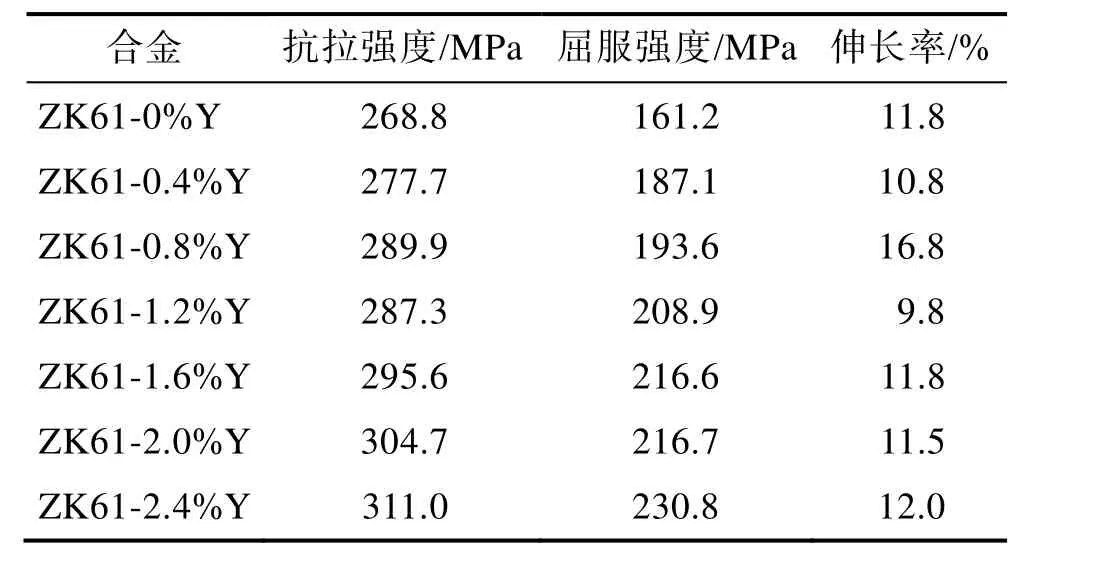

表2 挤压态Mg-Zn-x%Y-Zr镁合金在室温时的拉伸力学性能Tab.2 Tensile mechanical properties of extruded Mg-Znx% Y-Zr magnesium alloy at room temperature

2.2 Y对挤压态 Mg-Zn-Y-Zr镁合金力学性能影响

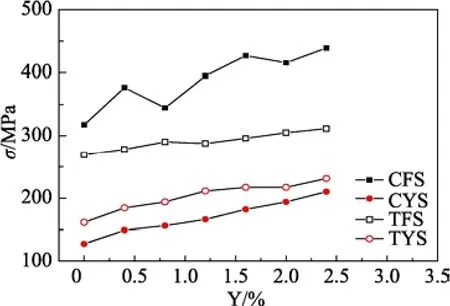

挤压态Mg-Zn-Y-Zr镁合金室温下的拉压应力应变曲线见图6。其拉压力学性能测试结果见表2和表3。

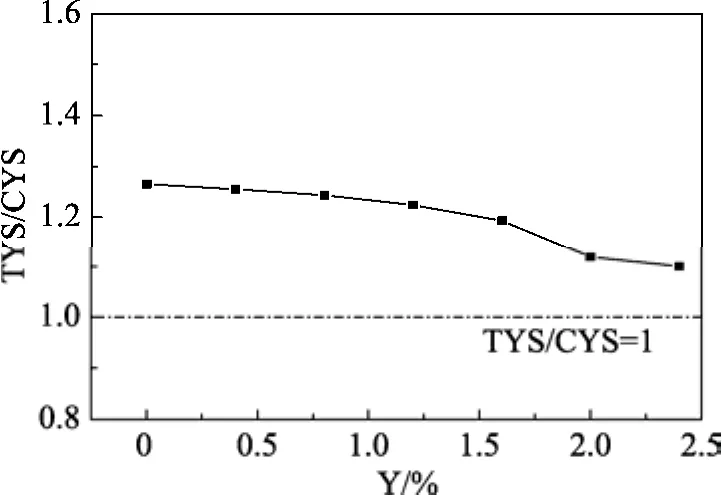

由图6a可以看出,随着Y含量的增加Mg-Zn-Y-Zr镁合金的抗拉强度和拉伸屈服强度均得到提高,抗拉强度和屈服强度在 Y的质量分数为 2.4%时达到了311 MPa和230.8 MPa,相比不含Y时的镁合金抗拉强度增长了15.7%,屈服强度增长更为明显,增长了43.2%,因此,Y元素对Mg-Zn-Y-Zr镁合金的屈服强度的影响更为强烈。与强度比较而言,Y元素对Mg-Zn-Y-Zr镁合金的拉伸伸长率的影响更为复杂一些,当Y的质量分数为0.8%时,合金的拉伸伸长率达到最大值为16.8%,但进一步提高Y含量,伸长率没有继续升高,而是有所下降。同样,由图6b可以看出,随着 Y含量的增加,合金的抗压强度和压缩屈服强度均得到提高,抗压强度和压缩屈服强度在Y的质量分数为 2.4%时达到了 438.7 MPa和 209.7 MPa,相比不含Y时Mg-Zn-Zr镁合金抗压强度增长了 38.3%,压缩屈服强度增长更为明显,增长了64.6%。与拉伸屈服强度的增长相对比,Y元素对Mg-Zn-Y-Zr镁合金的压缩屈服强度的影响更显著些,这有利于镁合金拉伸压缩不对称性的改善,如图8所示TYS/CYS随Y含量的增加趋于1。同样,Y元素对合金的压缩伸长率的影响也比较复杂,基本没有明显的变化,在 Y的质量分数为 1.6%时达到最大值12.3%,与不含Y元素的ZK61镁合金相比仅增长了8%,但进一步提高Y含量,压缩伸长率没有继续升高,而是有所下降。合金拉伸压缩伸长率的变化可能是受到合金中第二相粒子的影响。随着合金中 Y含量的增加,第二相的数量、第二相与а-Mg基体的界面、晶界的比率都随之增加,导致相界之间的裂纹加速扩展。在一定范围内,随 Y含量增加合金的伸长率下降。由于镁合金拉压变形机制的不同,压缩时合金内部发生孪生,而拉伸时合金内部几乎没有孪生发生,因此Y元素对Mg-Zn-Y-Zr镁合金伸长率的影响规律存在一定区别,这有待于日后深入研究。

表3 挤压态Mg-Zn-x%Y-Zr镁合金在室温时的压缩力学性能Tab.3 Compressive mechanical properties of extruded Mg-Zn-x%Y-Zr magnesium alloys at room temperature

图7 不同Y含量的Mg-Zn-Y-Zr镁合金拉压强度变化Fig.7 Tensile strength variation of Mg-Zn-Y-Zr magnesium alloy with different Y content

图8 挤压态Mg-Zn-x%Y-Zr合金的室温TYS/CYSFig.8 Room Temperature TYS / CYS of extruded Mg-Zn-x% Y-Zr Alloy

3 结论

通过配比合金元素,熔炼制备出 Y的质量分数分别为0%, 0.4%, 0.8%, 1.2%, 2.0%, 2.4%的Mg-Zn-Y-Zr镁合金铸锭,经400 ℃×48 h均匀化处理后,在300 ℃挤压温度下从Φ52 mm挤压成Φ18 mm的镁合金棒。对比不同Y含量的Mg-Zn-Y-Zr镁合金挤压棒材沿挤压方向纵向截面的晶相组织和纵向的拉/压力学性能,得到以下结论。

1)Y的质量分数≤2.4%时,Mg-Zn-Y-Zr镁合金挤压棒材的晶粒尺寸随着 Y含量的增加而细化。Y的质量分数从0%增加到1.2%时,晶粒尺寸从17.9 μm细化到9.4 μm,晶粒细化幅度较大。Y的质量分数从1.2%增加到 2.4%时,晶粒尺寸从 9.4 μm 细化到7.2 μm,晶粒细化相对比较缓慢。

2)Y的质量分数≤2.4%时,Mg-Zn-Y-Zr镁合金挤压棒材的纵向拉/压屈服强度、抗拉/压强度都随着Y含量的增加而升高,并且压缩屈服强度和抗压强度的升高更明显一些。Y含量的增加,有利于 Mg-Zn-Y-Zr镁合金拉伸压缩不对称性的改善。

[1]TAKAUDA H, ENAMI T, KUBOTA K, et al. The Formability of a Thin Sheet of Mg-8.5Li-1Zn Alloy[J]. Journal of Materials Processing Technology, 2000, 101(1/2/3):281—286.

[2]YOO M. Slip, Twinning, and Fracture in Hexagonal Close-packed Metals[J]. Metallurgical and Materials Transactions A, 1981, 12(3): 409—418.

[3]MUKAI T, YAMANOI M, WATANABE H, et al. Ductility Enhancement in AZ31 Magnesium Alloy by Controlling Its Grain Structure[J]. Scripta Materialia, 2001, 45(1):89—94.

[4]LU Jun, JIN Li, DONG Jie, et al. Deformation Behavior of AZ31 Magnesium Alloy by Equal Channel Angular Extrusion[J]. The Chinese Journal of Nonferrous Metals,2009, 19(3): 424—432.

[5]KIM W J, AN C W, KIM Y S, et al. Mechanical Properties and Microstructures of an AZ61 Mg Alloy Produced by Equal Channel Angular Pressing[J]. Scripta Materalia,2002, 47(1): 39—44.

[6]WATANBE H, MUKAI T, ISHIKAWA K. Differential Speed Rolling of an AZ31 Magnesium Alloy and the Resulting Mechanical Properties[J]. Journal of Materials Science, 2004, 39(4): 1477—1480.

[7]YANG X, MIURA H, SAKAI T. Ultra-fine Grain Development in an AZ31 Magnesium Alloy during Multidirectional Forging Under Decreasing Temperature Conditions[J]. Materials Transactions, 2005, 46(7): 1646—1650.

[8]BARNETT M R, NAVE M D. BETTLES C J. Deformation Microstructure and Textures of Some Cold Rolled Mg Alloys[J]. Materials Science and Engineering A, 2004,386(1/2): 205—211.

[9]WATANABE H, MUKAI T, ISHIKAWA K. Effect of Temperature of Differential Speed Rolling on Room Temperature Mechanical Properties and Texture in an AZ31 Magnesium Alloy[J]. Journal of Materials Processing Technology, 2007, 182(1): 644—647.

[10]STYCZYNSKI A, HARTIG C H, BOHLEN J, et al. Cold Rolling Textures in AZ31 Wrought Magnesium Alloy[J].Scripta Materialia, 2004, 50(7): 943—947.

[11]AGNEW S R, DUYGULU O. Plastic Anisotropy and Role of Non-basal Slip in Magnesium Alloy AZ31B[J].International Journal of Plasticity, 2005, 21(6): 1161—1193.

[12]AGHION E, BRONFIN B. Magnesium Alloys Development Towards the 21st Century[J]. Material Science Forum, 2000, 350/351(9): 19—30.

[13]SONG S R, HORTON J A, KIM N J, et al. Deformation Behavior of a Twin-roll-cast Mg-6Zn-0.5Cu-0.02Zr Alloy at Intermediate Temperatures[J]. Scripta Materia, 2007,56(5): 393—395.

[14]AGNEW S R, YOO M H, TOME C N. Application of Texture Simulation to Understanding Mechanical Behavior of Mg and Solid Solution Alloys Containing Li or Y[J]. Acta Mterial, 2001, 49(20): 4277—4289.

[15]CHANG L L, WANG Y N, ZHAO X, et al. Grain Size and Texture Effect on Compression Behavior of Hot-extruded Mg-3Al-1Zn Alloys at Room Temperature[J]. Material Charaction, 2009, 60(9): 991—994.

[16]CHINO Y, KIMURA K, HAKAMADA M, et al. Mechanical Anisotropy Due to Twinning in an Extruded AZ31 Mg Alloys[J]. Materials Science and Engineering A,2008, 485(1/2): 311—317.

[17]HASEGAWA S, TSUCHIDA Y, YANO H, et al. Evaluation of Low Cycle Fatigue Life in AZ31 Magnesium Alloys[J]. International Journal of Fatigue, 2007, 29(9/10/11):1839—1845.

[18]WU Y, ZHU R, JI W. Role of Twinning and Slip in Cyclic Deformation of Extruded Mg-35Al-1%Zn Alloys[J].Scripta Materialia, 2010, 63(11): 1077—1080.

[19]VANDER V, GEORGE F. Grain Size Measurement[J].ASTM, 1984: 85—131.