旋流喷嘴对不同线密度纱线的作用机制

2018-03-16李永贵

晏 江, 邱 华, 李永贵

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 纺织服装福建省高校工程研究中心(闽江学院), 福建 福州 350108)

纱线毛羽是影响纱线及织物质量的重要因素。一直以来,致力于减少纱线毛羽的研究层出不穷,例如集聚纺[1-2]、环锭喷气纺[3]以及其他的新型减羽方法[4]。旋流喷嘴纺纱技术是近年来提出的一种减少环锭纱毛羽的新型纺纱方法[5]。旋流喷嘴由顺时针相切的1个气道与1个纱道组成,将其直接安装于环锭细纱机前罗拉与导纱钩之间,保证纱道倾斜度与前罗拉和导纱钩连线的倾斜度一致,避免摩擦纱线。该装置具有结构简单、安装方便、成本低等优点。

前期研究发现,旋流喷嘴对纱线减羽效果显著[6-7]。旋流喷嘴的结构设计及纺纱参数设置对纱线性能具有一定影响,以往的研究对喷嘴的气道位置[8]、气道直径[9]、截面形状[10]等结构参数进行了优化,并研究了纺纱参数如捻系数、气压[11]、纱线线密度[12]等的影响。在旋流喷嘴的最优结构下,即纱道和气道直径、位置等参数确定,旋流喷嘴对于不同线密度纱线的作用是不同的,仅通过纺纱试验的方法耗时耗力,且无法了解其中作用机制,因此,本文借助流体力学模拟软件CFD探究旋流喷嘴对不同线密度纱线的作用,再结合理论分析与试验方法,以探究其影响机制。

1 数值计算

计算流体力学软件已广泛地应用于纺织领域相关问题研究[13-15],可克服试验方法耗时耗力的缺点。将数值模拟方法与理论分析、试验操作相结合,可更加直观、方便地了解其中作用机制。

1.1 建 模

借助计算流体软件CFD对旋流喷嘴内部气流特征进行研究,所构建的气体流域模型如图1所示,图中气流入口、纱线入口及纱线出口处的箭头表示气流运动方向,由于纱道两端为开放式,因此纱道中不仅有流出的压缩空气,还有外界空气的流入。气道直径为1.4 mm,长度为5 mm,纱道直径为2 mm,长度为21 mm,气流入口距纱线入口距离为14 mm。从纱线入口方向看,气道与纱道顺时针相切。

图1 旋流喷嘴气流流域Fig.1 Fluid domain of swirl nozzle

1.2 边界条件

边界条件的设置包括边界位置和边界信息的设置,其合理与否会对计算结果产生较大影响。该喷嘴模型所需设置的边界条件包括气流入口压强(Pin)、入口温度(tin)及入口速度(vin),其计算方法[16]如下。

Pin=0.528(p+0.101 3)

(1)

tin=0.833t

(2)

(3)

式中:p为储气罐压强,选取0.2 MPa[6];t为大气温度,20 ℃;γ为比热容(对于理想气体,γ=1.4);R为空气气体常数,287 m2/(s2·K)。出口压强等于外界大气压(设为0.101 3 MPa)。另外,旋流器壁面采用绝热无滑移的边界条件。本文主要研究纱线表面所受压强和气流速度作用大小,不考虑纤维变形及在纱道中的运动,故假设纱线为结构钢,位于纱道中心位置,内部无气流通过,直径分别设置为0.12 mm(10 tex)、0.17 mm(20 tex)、0.208 mm(30 tex)、0.240 mm(40 tex)。

2 结果与讨论

2.1 气流作用

旋流喷嘴减羽作用的发挥是通过其特殊结构中气流的特征所决定的。压缩空气从气道进入纱道时呈螺旋状分别向纱道入口和出口2个方向运动,如图2所示。

图2 旋流喷嘴内部气流迹线Fig.2 Flow trajectories in swirl nozzle

从图2可看出,无论气流向纱道入口还是向纱道出口运动,其速度方向均为顺时针。对于向纱线入口运动的部分气流,其顺时针向上运动,气流旋转方向与纱线加捻方向(Z捻)相反,故对纱线起到了一定程度的开松与解捻作用,称为解捻区;另一方面,向上运动的气流对纱线表面的顺毛羽也具有一定程度的贴伏作用;对于向纱线出口运动的部分气流,其顺时针向下运动,气流旋转方向与纱线加捻方向相同,对纱线表面毛羽起到包裹与再加捻的作用,称为加捻区;并且向下运动的气流对纱线表面的逆向毛羽具有贴伏作用。解捻区和加捻区的共同作用使得纱线表面有害毛羽数量大大减少,改善了纱线结构。

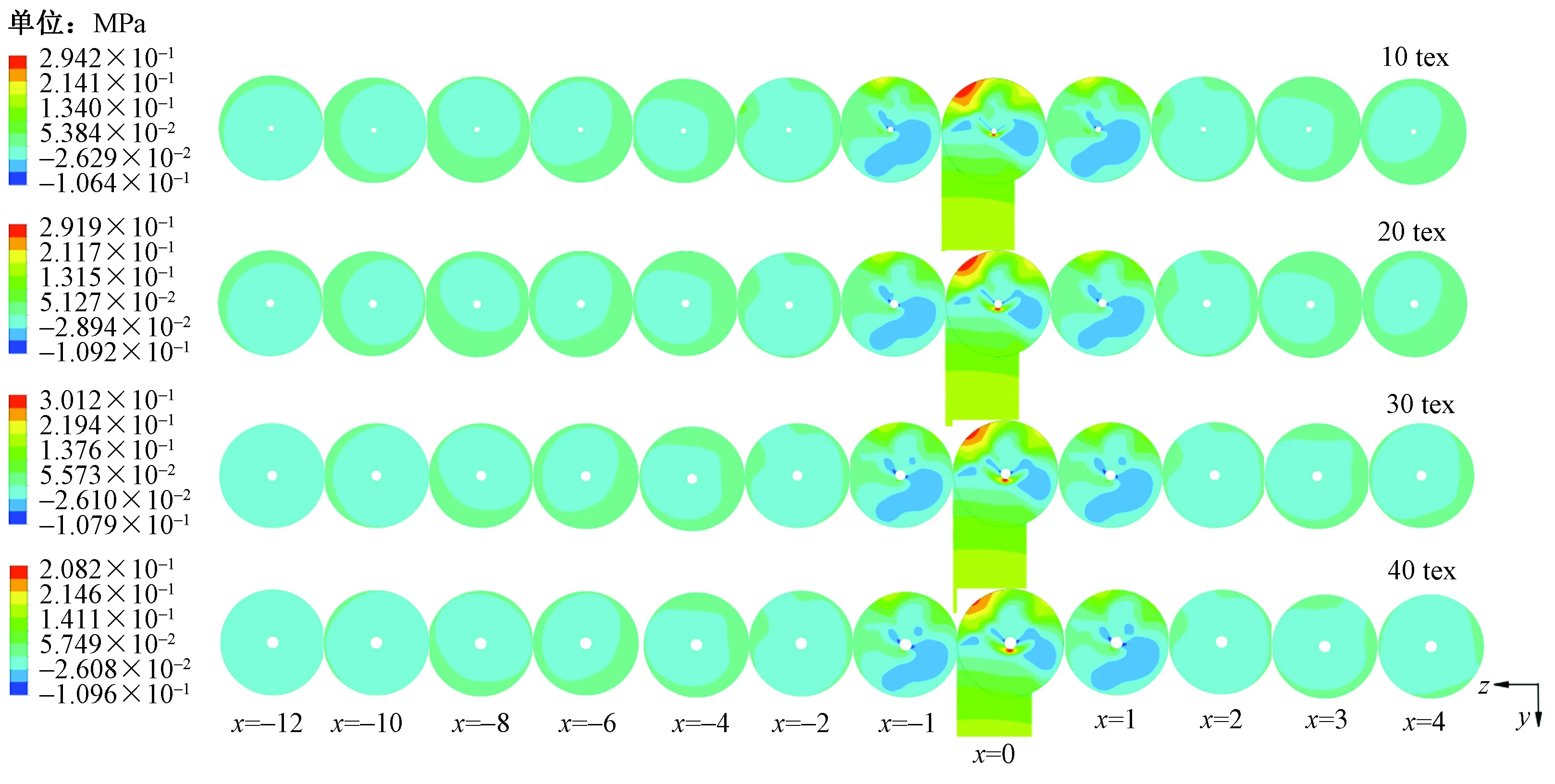

注:单位mm。图4 不同气流压强作用下纱道不同横截面上的压强分布Fig.4 Pressure distributions in various sections under different inlet pressures

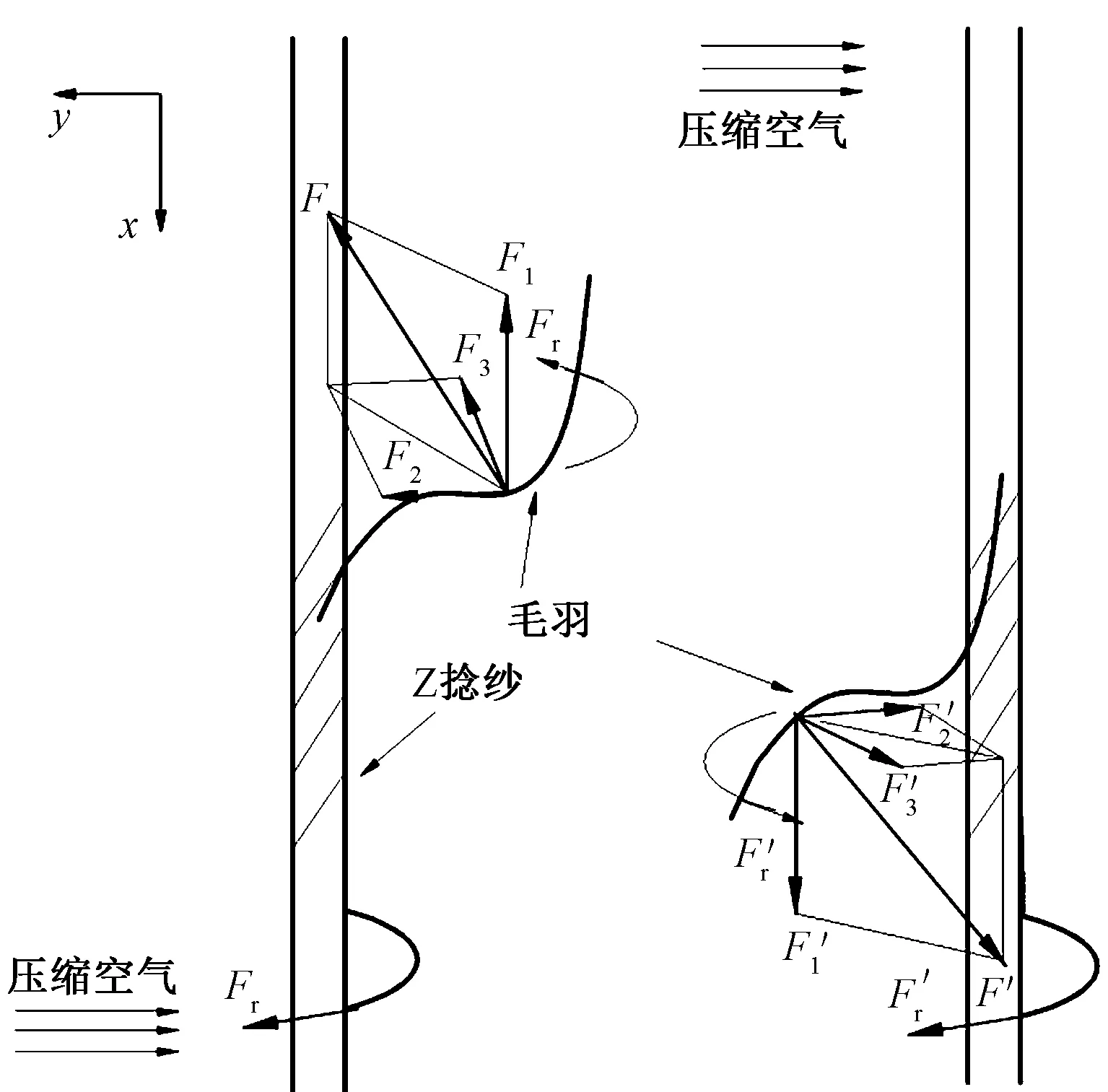

2.2 纱线受力

由于解捻区气流运动与加捻区不同,因此纱线的受力需分开讨论。图3示出不同气流条件下纱线的受力情况。

图3 不同气流条件下纱线的受力图Fig.3 Force of yarn under different airflow conditions

在解捻区,纱线表面毛羽受力:

FT=F+Fr

(4)

(5)

在加捻区,纱线表面毛羽受力:

(6)

(7)

2.3 旋流喷嘴对不同线密度纱线影响

纱线表面毛羽所受到的包裹力与纱线表面所承受的压强密切相关。对于不同线密度的纱线,其表面压强分布明显不同。气流的旋转作用使得纱线表面高低压交错,也正是因为这种压差的存在使得纱线表面毛羽受力被贴伏在纱线表面。为更直观地了解纱线表面的压强分布,观察并对比分析了纱道上不同横截面上的压强分布,结果如图4所示。可看出,对于相同线密度纱线来说,气流入口两边横截面的压强分布规律相似,由于解捻区较长,因此解捻区的作用时间更持久。在纱道截面上,靠近管壁的压强大于纱道中心压强,所产生的压差有利于气流包裹纱线表面毛羽。20 tex纱线周围的高压区域较多,几乎整个纱道内都存在管壁与纱道轴心的压差,这表明气流旋转作用较强,包裹力较强,10 tex纱线所受压强作用稍弱于20 tex。随着线密度增大,高压区减少,压差越来越弱,在线密度为40 tex的纱线表面,接近纱道两边出口的压强作用减弱,几乎不存在压差,这就缩短了气流对纱线毛羽的作用时间,其减羽作用也就越弱。

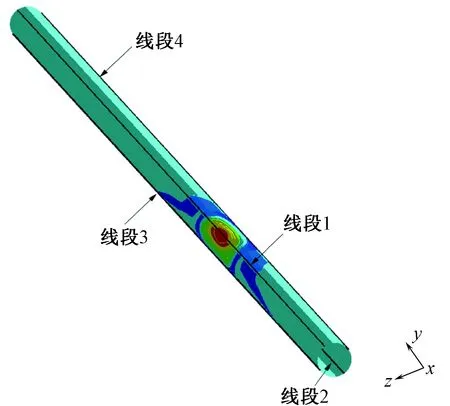

气流对纱线的减羽效果由其包裹力决定,而包裹力实为x、y、z3个方向合力作用的结果,根据牛顿第二定律,时间相等的条件下,各分力大小与各向速度密切相关,从而影响包裹作用强度。截取纱线表面上下左右4条线,如图5所示。通过对比不同线密度纱线表面这4条线上3个方向的速度,来分析气流对纱线的作用力大小。

图5 纱线表面选取的4条线位置Fig.5 Positions of four lines selected from yarn surface

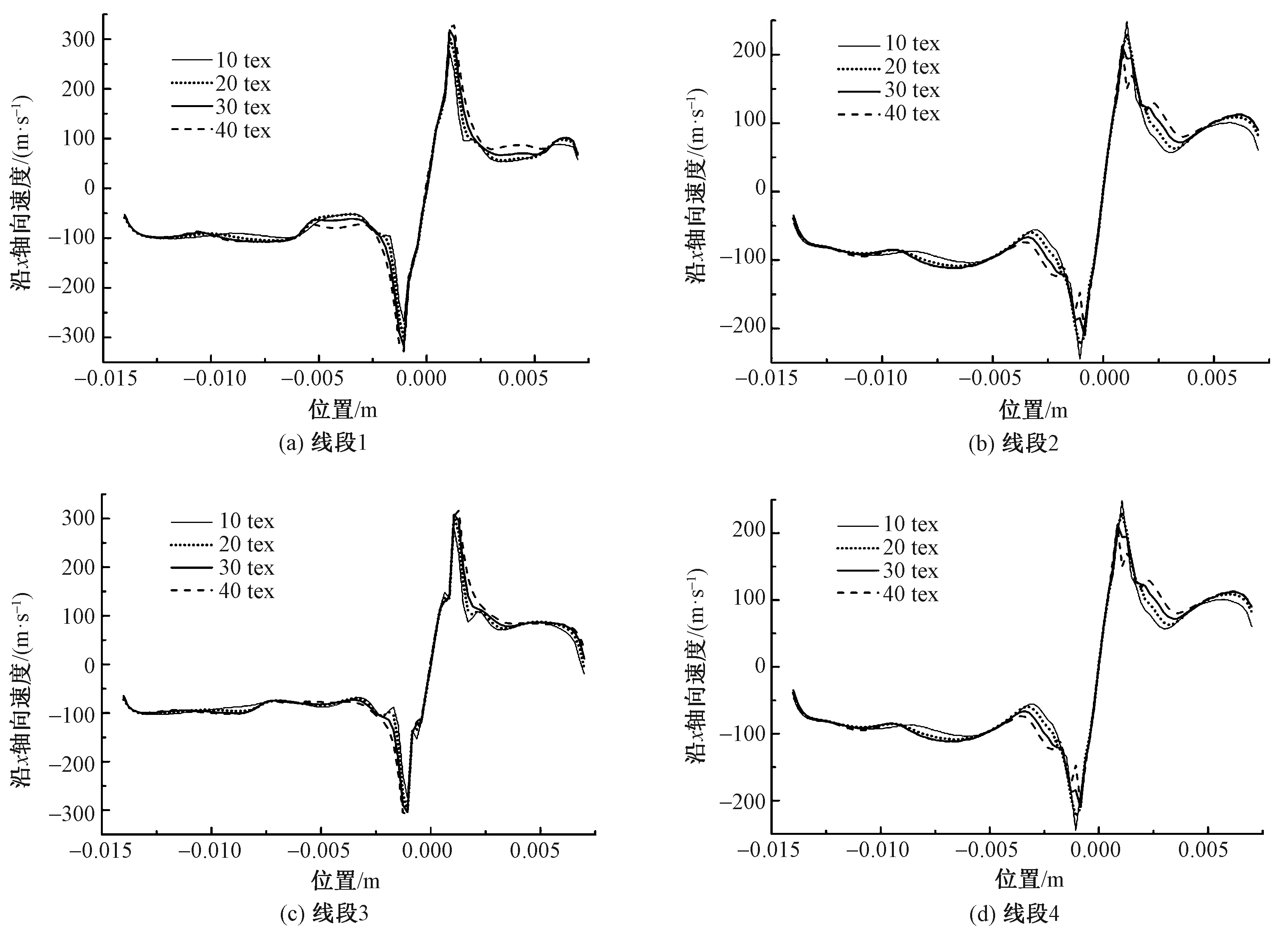

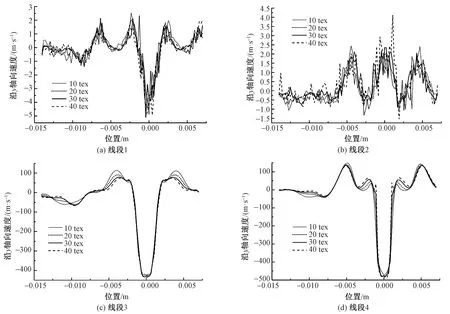

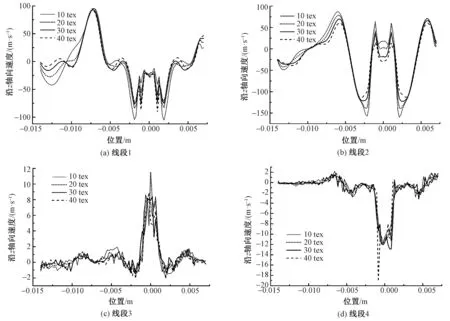

气流沿x方向所产生的轴向力对毛羽具有伸直和贴伏在纱线表面的作用。图6示出不同线密度条件下所选取的4条线上沿x轴向速度分布。可看出,对于不同线密度而言,4条线上的轴向速度分布趋势基本一致,在气流入口处速度迅速增加,气流迅速向纱道两边出口运动,随着气流在纱道中的扩散,速度逐渐减小并趋于平缓。对于不同线密度纱线来说,气流轴向速度值差异不大。

气流沿y、z轴向所产生的作用力在解捻区对纱线起开松和包裹顺向毛羽的作用,在加捻区对纱线起旋转和包裹纱线毛羽的作用。图7示出不同线密度条件下所选取的4条线上沿y轴向速度分布。线段1 的y轴向速度在气流入口处较大,随后趋于平缓,线段2在气流入口处附近速度波动较大,之后变化较小,不同线密度间的速度差异均不明显。对于线段3 和线段4,在气流入口处y轴向速度较大,之后逐渐变小,线段4 的速度起伏稍大于线段3,这是由于气道直径小于纱道直径且相切于纱道,使得纱线两侧所受到的气流作用存在差异。线密度越小的纱线所呈现的y轴向速度起伏稍大。

图6 不同气流压强作用下纱线表面4条线上沿x轴向速度分布Fig.6 Velocity distribution along x axis of line 1(a), line 2(b), line 3(c), and line 4(d) located on surfaces of yarns with different linear densities

图7 不同气流压强作用下纱线表面4条线上沿y轴向速度分布Fig.7 Velocity distribution along y axis of line 1(a),line 2(b),line 3(c) and line 4(d)located on surface yarns with different linear densities

不同线密度纱线表面选取的4条线沿z轴方向速度分布如图8所示。对于线段1,速度在气流入口处较小,随后呈现先增加再降低而后再增加的趋势,因为旋转气流的特点是接近管壁速度变大,接近纱道轴心速度减小。线段2的趋势与线段1类似,速度均呈现高低起伏变化趋势,变化幅度大于线段1。线段3和线段4的变化趋势相似,均是在气流入口处速度呈现最大值,只是方向不同,而后减小并趋于平缓。对于不同线密度的纱线而言,纱线直径越小,沿z轴向速度波动越大,线段1和线段2较为明显。也正是因为较大的速度和速度差才使得对毛羽的包裹作用更强。

图8 不同气流压强作用下纱线表面4条线上沿z轴向速度分布Fig.8 Velocity distribution along z axis of line 1(a),line 2(b),line 3(c) and line 4(d)located on surfaces of yarns with different linearity densities

3 验证试验

3.1 原料及试验参数

由于棉、麻等天然纤维原料纺纱存在较多的毛羽,因此选择对大麻/棉(40/60)混纺纱分别进行普通环锭纺与旋流喷嘴纺细纱试验,旋流喷嘴纺纱压强设置为0.2 MPa,捻系数为430~470,纱线线密度为10、20、30、40 tex,锭速设置为9 000 r/min。

3.2 毛羽测试条件

采用YG172 A型长岭纱线毛羽测试仪,参照FZ/T 01086—2000 《纺织品毛羽测定方法 投影计数法》进行测试。测试速度为30 m/min,片段长度为10 m,测试5管,每管5组。测试温度为19 ℃,相对湿度为50%。

3.3 结果与讨论

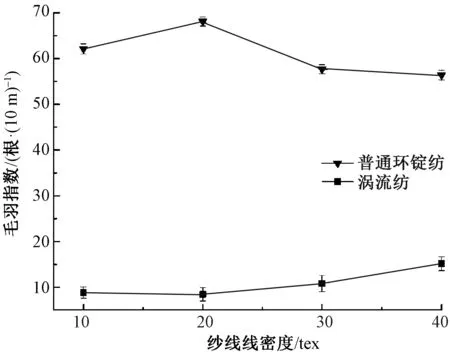

毛羽指数表示10 m片段长度内长度大于3 mm的毛羽根数,图9示出不同线密度的普通环锭纺纱线与使用旋流喷嘴所纺纱线的毛羽指数的测试结果。可看出,相比于普通环锭纺纱线,旋流喷嘴对各个线密度纱线的毛羽指数减少都很明显,特别是对于线密度较小的纱线,其中对20 tex纱线的毛羽减少率达到了87.6%,对10 tex纱线的毛羽减少率达到了85.7%,对30 tex和40 tex纱线的毛羽减少率分别为81.3%和73.1%。试验结果与数值模拟结果一致。

图9 旋流喷嘴对不同线密度纱线的毛羽指数影响Fig.9 Variation of hairiness of different linear densities with swirl nozzle

4 结 论

借助CFD软件研究了旋流喷嘴对不同线密度纱线的减羽机制,旋流喷嘴内的气流特性是减羽的直接原因,也正是由于喷嘴内气流的分布特性,使得对于不同细度纱线的减羽效果不同。所得出的主要结论如下。

1)数值模拟体现了旋流喷嘴内的涡流特性,压缩气流进入纱道后,一部分气流朝纱线入口方向顺时针旋转,贴伏了大部分顺向毛羽;另一部分气流朝纱线出口方向顺时针旋流,贴伏了小部分逆向毛羽。

2)纱线表面毛羽主要受到气流的包裹力和由于纱线自转而产生的相对包裹力。向纱线入口方向运动的气流其旋转方向与纱线捻向相反,故对纱线起到开松、解捻和伸直毛羽的作用;向纱线出口运动的气流其旋转方向与纱线捻向相同,故对纱线起到再加捻的作用。二者相互配合共同减少纱线毛羽。

3)由于气流的旋转特性,管壁附近的压强高于纱道轴线附近,因此对于不同细度的纱线而言,其表面所处在涡流中的压强分布也不同,故受到的气流包裹力也不同。模拟结果表明,纱线线密度较小,其表面受到的压强分布越大越密集,x、y、z各向速度波动相对较大,这有利于减羽作用的有效发挥,其中20 tex纱线表面的压强和速度分布情况优于其他线密度纱线,10 tex次之。

4)通过纺纱试验得出结论,旋流喷嘴压强在0.2 MPa时,对20 tex大麻/棉(40/60)的减羽效果优于10、30、40 tex的,达到了87.6%,验证了数值模拟的结果。

[1] STALDER H, RUSCH A. Compact spinning wins market acceptance [J]. International Textile Bulle-tin(English Edition), 2002, 48(1): 42-43.

[2] CHENG K P S, YU C. A study of compact spun yarns [J]. Textile Research Journal, 2003, 73(4): 345-349.

[3] CHENG K P S, LI C H L. Jet ring spinning and its influence on yarn hairiness [J]. Textile Research Journal, 2002, 72(12): 1079-1087.

[4] XIA Z, XU W, ZHANG M, et al. Reducing ring spun yarn hairiness via spinning with a contact surface[J]. Fibers and Polymers, 2012, 13(5): 670-674.

[5] QIU H, ZHANG Y, XU Z L, et al. A novel method to reduce hairiness level of ring spun yarn [J]. Fibers and Polymers, 2012, 13(1): 104-109.

[6] 邱华,付玉叶,刘园园,等.环锭旋流喷嘴纺纱线的性能及其织物风格[J].纺织学报, 2015, 36(1): 30-34.

QIU Hua, FU Yuye, LIU Yuanyuan, et al. Research on fabric style and yarn property made from ring swirl nozzle spinning method [J]. Journal of Textile Research, 2015, 36(1): 30-34.

[7] 牟俊玲, 邱华, 葛明桥. 旋流器对环锭纺纱线性能的影响[J]. 纺织学报, 2009, 30(11): 43-47.

MOU Junling, QIU Hua, GE Mingqiao. Influence of cyclone setting on yarn properties [J]. Journal of Textile Research, 2009, 30(11): 43-47.

[8] 陈娜, 吴敏, 邱华, 等. 应用 STAR-CCM+ 的旋流喷嘴内部三维流场数值模拟与分析[J]. 纺织学报, 2014, 35(12): 142-147.

CHEN Na, WU Min, QIU Hua, et al. Study on airflow in the process of short fiber spinning [J]. Journal of Textile Research, 2014, 35(12): 142-147

[9] 邱华, 付玉叶, 栾巧丽. 旋流喷嘴气道配置对环锭细纱性能的影响[J]. 纺织学报, 2014, 35(11): 40-46.

QIU Hua, FU Yuye, LUAN Qiaoli. Effect of different swirl nozzle airway structures on performance of ring-spun yarn. [J]. Journal of Textile Research, 2014, 35(11): 40-46.

[10] 张英姿, 邱华, 吴敏, 等. 旋流器纱道截面形状对环锭纺纱线质量的影响[J]. 纺织学报, 2011, 32(7): 137-141.

ZHANG Yingzi, QIU Hua, WU Min, et al. Effect of yarn trajectory cross-sectional shape of cyclone on yarn properties [J]. Journal of Textile Research, 2011, 32(7): 137-141.

[11] 邱华, 刘圆圆, 石杰. 利用涡流喷嘴改善环锭纱质量的工艺参数优化[J]. 上海纺织科技, 2012 (6): 7-9.

QIU Hua, LIU Yuanyuan, SHI Jie. Optimization of process parameters to improve spun yarn quality by use of swirling nozzle [J]. Shanghai Textile Science & Technology, 2012 (6): 7-9.

[12] 石杰, 邱华, 葛明桥. 旋流器对环锭纺不同线密度纱线性能的影响[J]. 纺织学报, 2012, 33(12): 25-29.

SHI Jie, QIU Hua, GE Mingqiao. Effects of cyclone on properties of ring spun yarns with different linear densities [J]. Journal of Textile Research, 2012, 33(12): 25-29.

[13] RENGASAM R S, PATANAIK A, ANANDJIWALA R D. Simulation of airflow in nozzle-ring spinning using computational fluid dynamics: study on reduction in yarn hairiness and the role of air drag forces and angle of impact of air current [J]. Textile Research Journal, 2008, 78(5): 412-420.

[14] RENGASAMY R S, KOTHARI V K, PATNAIK A, et al. Airflow simulation in nozzle for hairiness reduction of ring spun yarns: part I: influence of airflow direction, nozzle distance, and air pressure [J]. Journal of the Textile Institute, 2006, 97(1): 89-96.

[15] HAN C, XUE W, CHENG L. Theoretical analysis on the yarn twist mechanism of self-twist jet vortex spinning[J]. Textile Research Journal, 2016, 86(9): 911-918.

[16] ANDERSON J D, WENDT J. Computational Fluid Dynamics [M]. New York: McGraw-Hill, 1995: 40-44.