单向导湿机织物结构设计

2018-03-16王府梅

刘 杰, 王府梅

(1. 河南工程学院 纺织学院, 河南 郑州 450007; 2. 东华大学 纺织学院, 上海 201620)

导湿性能影响服装穿着舒适性,近年来对机织物单向导湿性能方面的研究已有报导,但以往的研究大都集中于单层织物的结构设计及多层织物导湿机制方面[1-2],以及对织物正反面通过亲/疏性的功能性整理实现织物的单向导湿性方面[3],而对有关多层导湿织物结构设计方面的研究较少,且在目前研究中,多层之间导湿通道对织物的快速导湿影响的研究也鲜有涉及,而这是多层织物快速导湿的重要因素。针对目前现状,本文尝试构建导湿梯度结构模型,并利用木棉纤维结构性能优势,设计含木棉纤维的单向导湿织物。

1 单向导湿机织物梯度结构模型

在单向导湿织物结构设计中,可模仿植物独特的结构和水传递机制[4],通过原材料选用和结构设计,建立单向导湿织物梯度结构模型,以有效地提高织物液态水传递性能。

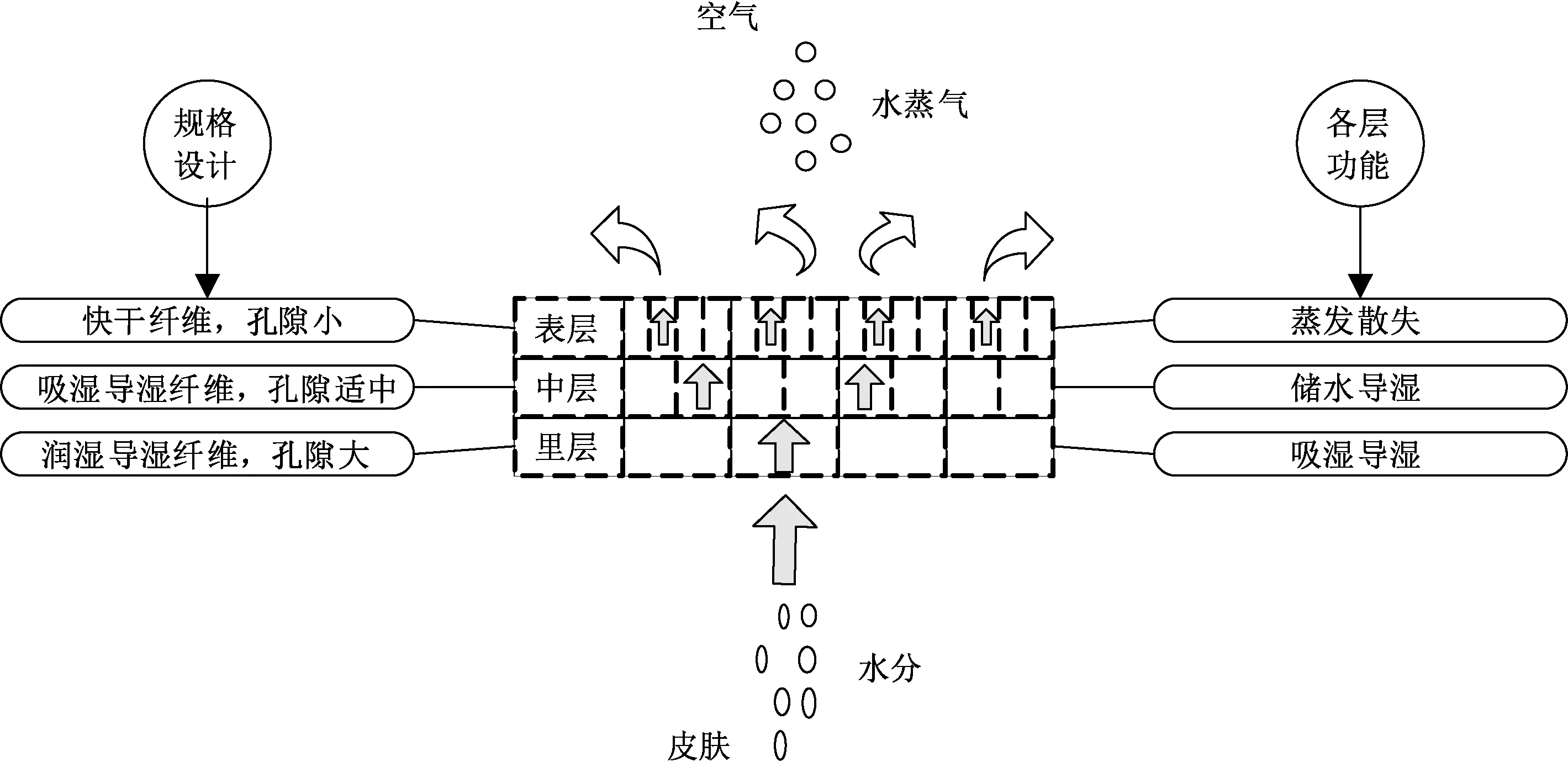

织物结构模型如图1所示。结构分成3个层次,可用于多层织物的设计。模型中从里层到外层织物孔隙呈梯度递减,如同植物中干、茎、叶中木质部导管直径的变化,形成内外层静水压差[5],产生“差动毛细效应”,以提高织物单向导湿性;同时利用外层组织小空隙产生的“蒸腾拉力”提升水分导湿的原动力[6],通过放湿性能的提高,对织物内、外层压力差的增大也具有协同效应,进一步提升了织物单向导湿能力。另外,模型中里层采用润湿性能好、导湿性好的纤维,有利于保持皮肤干燥,并降低对皮肤的湿摩擦损伤,良好的润湿性也是保证毛细管输水的必要条件,中层采用吸湿、导湿性能好的纤维,将里层的水分快速输出到表面,同时储存过多的水分,外层采用快干纤维,加速水分快速蒸发。

图1 单向导湿织物结构设计与工作机制示意图Fig.1 Mechanism and structure diagram of fabric with unidirectional water transport

在织物设计中由于单一纤维的性能无法满足各层次织物的功能要求,如中层纤维要求吸湿、导湿性都好,因此可通过采用原料不同的经纬纱交织或选用不同纤维如吸湿透气涤纶(Coolmax)与棉混纺实现织物性能的要求。在织物设计中可采用表里层不同的密度比、表里层不同的组织结构和表里层不同的纱线细度实现表里层不同孔隙的梯度结构要求。同时,为保证内外层毛细管道良好的连接性,模型各层组织运用中可采用上、下接结的方式,尽量保证表、里层孔隙的直通性。

2 单向导湿不黏肤织物的结构设计

2.1 单向导湿机织物的原料选择

考虑到导湿快干织物大都应用于运动服、特殊环境的工作服,多在热、湿环境下穿着,层数多的织物厚度增加,不利于湿、热的传导和轻便舒适性,本文采用双层织物,利用表里层不同的组织结构及接结方式,基于木棉纤维的优势性能,设计制作单向导湿机织物。

织物原料设计中,经纱采用木棉/棉混纺纱线,纬纱采用Coolmax纱线,利用Coolmax纤维良好的导湿性能,木棉、棉纤维良好的吸湿性,柔软的触感[7]与织物导湿梯度结构组合,以达到良好的单向导湿性能。织物里层与皮肤接触处为纬面浮长组织,如图2(b)所示,少量的木棉/棉混纺纱在低湿状态下,利用亲水性基团可将皮肤表面非显性水分及时吸收,保证人体的舒适性,在高湿状态下,通过润湿扩散传递给Coolmax纱线,导湿性好的Coolmax纤维将水分顺畅传输,同时里层的木棉/棉混纺纱与皮肤接触柔软舒适,改善织物的抗静电性能。纬面组织的纬纱Coolmax纤维也可使面料与肌肤部分保持干燥不贴身,保证高湿状态下服用的舒适性。而且由于里层纱线集束造成表面的凹凸不平整,里层面料与皮肤之间的接触形式是点接触,不与皮肤紧密接触,在二者之间留有适当的微气候区,使服装不紧贴人体表面,以便提高织物的透气性,降低织物与皮肤的表面摩擦力,改善舒适性。

图2 单向导湿织物实物图Fig.2 Magnified view of fabric. (a) Outer side;(b) Inner side

表层经纬纱虽与里层原料选用一致,但与里层的纬面效应不同,采用平纹同面组织,如图2(a)所示,表面的经纬组织点均匀分布,当里层通过毛细差动效应将水分传递到表层时,表层的Coolmax纱线具有的快干性能可快速将水分蒸发,利用类似于植物的蒸腾拉力提高表层从里层的吸水能力,也避免了表层储存大量的水分造成织物湿重,引起人体湿冷不适感,同时,表层的部分木棉/棉混纺纱线则保证具有较大的储水量,避免水分沿织物外表面滴落,另外,表层的平纹组织较里层组织孔隙数量多且小,如同植物的叶片一样,这种多孔隙分布可提高水分的蒸发效率,且孔越小,所占的比例越大,扩散的速度就越快,扩散效率也越高。

2.2 单向导湿机织物的组织设计

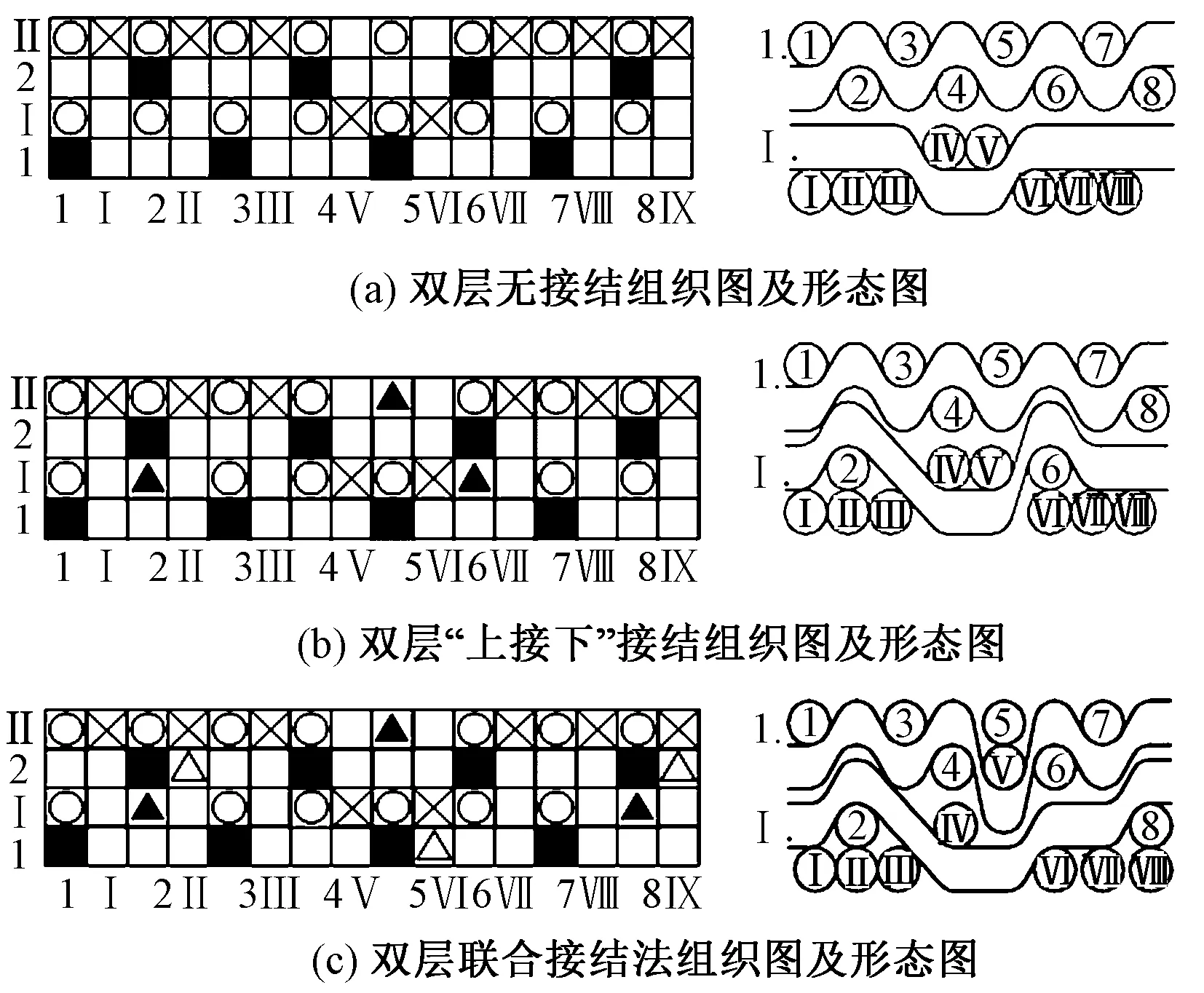

织物组织设计中,考虑到织物实际生产的需要,为保证织造的顺利进行,采用的变化组织里层以浮长组织为主,嵌以少量平纹组织,表层采用平纹组织。组织图及形态图如图3所示。

从组织图3及实物图2中可看出,织物里层的松组织部分采用浮线纬集束组织,利用多根纱线集束在一起,交织点少,浮长线长,孔隙大,表层采用平纹组织,交织频繁,孔隙小,表里层形成孔隙梯度构造类似于植物的干-茎结构,导水时利用孔隙大小的不同形成压差,产生差动效应,从里层到外层,随着织物毛细孔由粗到细的变化,毛细管导湿能力明显增强且具有单向导湿的能力,同时采取了联合接结法接结方式如图3(c)所示,使表里层孔隙之间具有良好的连通性。

注:■—表层经纱与表层纬纱交织经组织点;X—里层经纱与里层纬纱交织经组织点;○—投入里纬时,表层经纱提起形成经组织点;▲—“下接上”接结纬组织点;△—“上接下”接结经组织点;□—纬组织点。图3 导湿织物浮长部分组织图及结构图Fig.3 Weave and warp cross-section fabric. (a) Double weave without stitching; (b) Face warp stitching double weaves;(c) Combined stitching double weaves

2.3 单向导湿机织物的规格设计

为验证结构模型的准确性,对比表里层组织、接结形式、原料组合对织物单向导湿性能的影响,设计并制作了不同组织、不同接结方式、不同原料的各类织物2#、3#、4#、5#、8#、9#及常规组织织物1#、6#、7#作为对比试样,试制的织物规格见表1。并对9种织物进行了导湿性能的测试与分析。

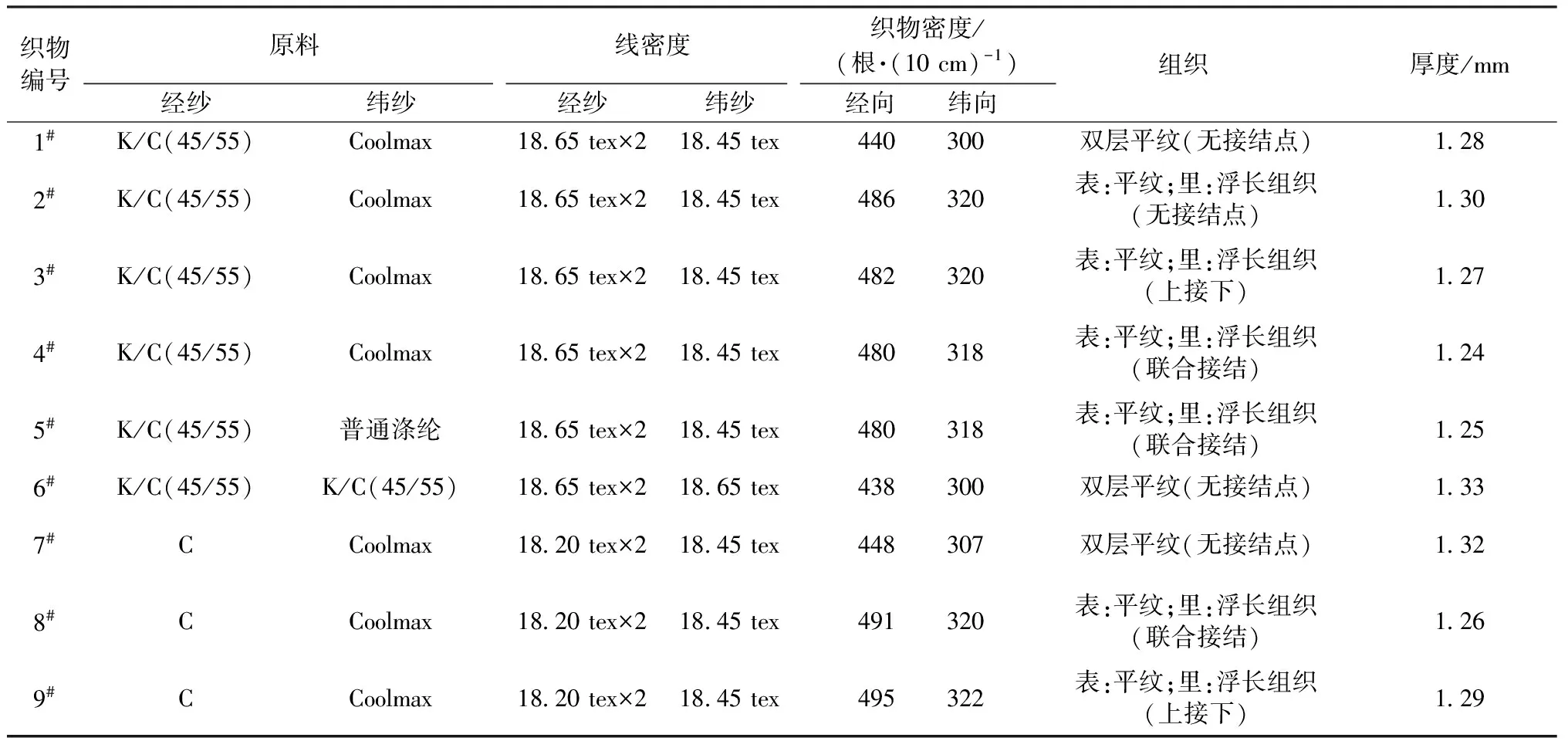

表1 织物规格Tab.1 Specifications of fabrics

注:K—木棉;C—棉。

3 单向导湿机织物导湿性能评价

3.1 试样测试仪器

芯吸高度测试仪器采用YG871毛细管效应测定仪,参考FZ/T 01071—1999《纺织品 毛细效应试验方法》进行;透湿性采用LLY211型透湿杯,按照GB/T 12704—1991《织物透湿量测定方法 透湿杯法A吸湿法》进行测试,测试中将试样的浮长组织作为测试面朝上放置在透湿杯上。滴水扩散时间和蒸发速率参考GB/T 21655.1—2008《纺织品 吸湿速干性的评定 第1部分:单项组合试验法》,测试中试样的浮长组织为滴水面。

3.2 试样测试结果

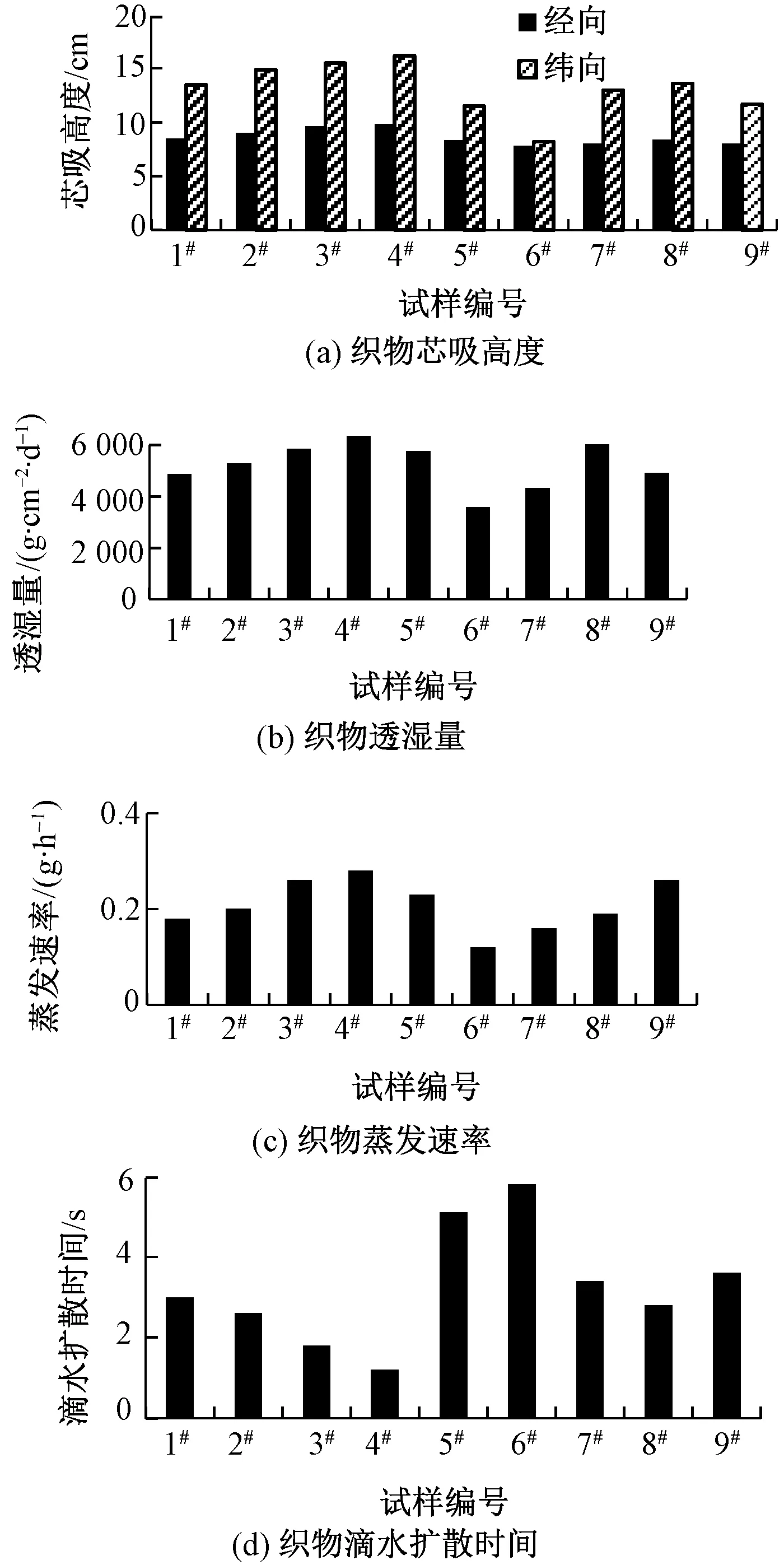

图4示出试样单向导湿性能各指标的测试结果。

图4 织物单向导湿性能Fig.4 Unidirectional water transport properties of fabric.(a)Vertical wicking height of fabric;(b)Moisture permeability of fabric;(c)Evaporation ratio of fabric;(d)Diffusion time of fabric

3.3 试样多项综合值评价

根据试样导湿指标的测试结果,采用多项综合值评价方法,利用C#编程来评价试样单向导湿性能的优劣[8]。试样经纬向毛细高度越大,透湿量越大,蒸发速率越大,织物导湿效果越好,织物滴水扩散时间越小,织物导湿效果越好,因此经向、纬向毛细高度、透湿量、蒸发速率为正相关,滴水扩散时间为负相关。这些性能相对独立且对整体性能的影响程度相当,因此在评价时权重相同。

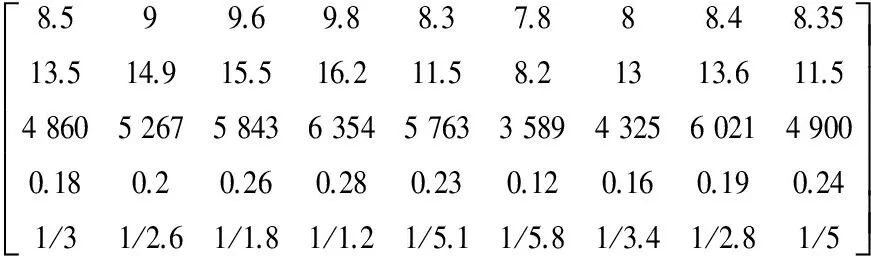

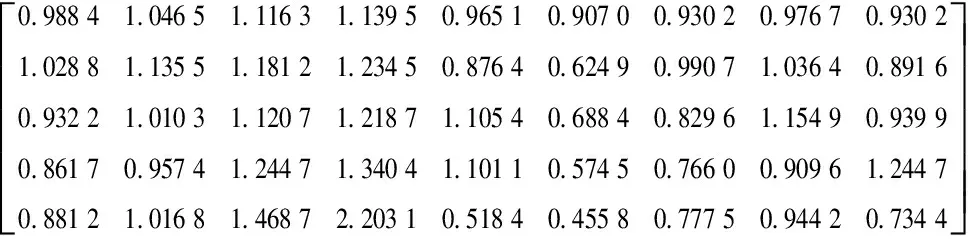

根据图4(a)~(d)5组数据,得到原始数据矩阵:

根据下式对原始数据进行无量纲标准化处理。

式中:i=1,2,…,8;j=1,2,…,5。可得到:

xij=

建立综合评价的数学模型:多项综合值Si=1/2sin(π/4)(Xi1Xi2+Xi2Xi3+Xi3Xi4+Xi4Xi5),图5示出计算示意图。

图5 多项综合值计算示意图Fig.5 Diagram of polynomial synthesis

利用综合评价的数学模型,经C#编程计算,织物1#~9#的多项综合值如图6所示。

图6 织物多项综合值Fig.6 Polynomial synthesis of fabrics

从图6可看出,原料、纱线线密度相同,组织不同的织物1#和4#、7#和8#相比,表里层采用松、紧组织孔隙呈梯度结构的织物4#、8#较表里层均为平纹组织织物1#和7#的导湿性能好,表明表里层孔隙的梯度结构形成了表里层的差动毛细效应,更有利于里层水分向表层的传导;而双层平纹组织由于表里均为同面平纹组织,2层间无静水压梯度差,且里层纤维素纤维含量大,亲水性纤维含量较高,造成过多的水分填充在纤维中间,导致纤维膨胀,挤占了纱线间的毛细空间,也影响了面料的导湿和快干性能。

同样组织、原料不同的织物4#、5#和8#相比,虽然表里组织完全一致,均采用具有梯度结构的组织形式,表里层能形成孔隙的梯度差,但织物8#表层是以棉为主的平纹组织,织物4#表层为以木棉为主的平纹组织,和棉相比,木棉纤维非结晶区域大,纤维细,比表面积大,木棉的散湿性能较棉大[9-10],蒸腾拉力更大,导湿性更好,因此,织物4#较8#的综合值大,说明木棉/棉混纺织物要较棉织物导湿性能好,木棉纤维与快干纤维组合在提高织物的导湿能力的应用上较棉纤维具有更大的优势,这通过织物1#和7#、3#和9#综合值的比较也得到了验证。另外,织物5#虽采用了与织物4#同样的组织设计,但由于纬纱采用了普通的涤纶纱,其导湿快干性能不如Coolmax纤维,因此,织物的导湿性能较小。

织物2#、3#、4#的原料、纱线线密度、组织相同,但接结方式不同,织物的导水能力也有所差异,可见传递效果与接结点的分布和接结形式也有关:织物2#采用如图3(a)所示接结方式,双层无接结点;织物3#采用如图3(b)所示接结方式,上接下,有2个接结点;织物4#采用如图3(c)所示联合接结方式,有3个接结点。测试数据显示导湿性能随着接结点的增加而提高,这通过织物8#、9#综合值的对比也得到了验证。从理论上讲,接结点就像一个个输送管道,类似灯芯点,利用灯芯点接结纬纱Coolmax纤维较强的导湿能力,将水分快速由里层送到表层,另外,接结点的增加,使接结纬纱交织时屈曲波高增大,内层纤维垂向液滴的纤维增加,更有利于刺破液滴并被润湿,加快水的吸收。

从图6还可看出,织物4#的多项综合值最大,表明单向导湿性能最好,织物4#的表里层纱线均采用木棉/棉混纺纱与Coolmax交织,里层为纬面组织,纬纱Coolmax纤维表面的十字型凹槽能将水分迅速吸收并扩散,水分传递速度快,而表层平纹组织中的Coolmax纤维及木棉纤维具有较大的比表面积也加快了水分的散失,借助于水分散失产生的蒸腾拉力,进一步提高表层间的导水能力;同时试样表里层组织设计采用孔隙梯度结构,利于上下层水分的传递和散失;另外,利用纬纱Coolmax纱线上下接结法将表里层连接起来,保持水分传导通道的连续性,通过Coolmax接结纱的引导,水分能很快从里层传递到表层并散发到空气中。而图6显示织物6#试样的多项综合值最小,表明单向导湿性能最差,这是由于织物6#表里层均为平纹组织,未形成静水压的梯度差,不利于里层水分向表层的传输,且织物中未采用Coolmax纱线,对织物的导湿性也有一定的影响。

通过对试样导湿性能的测试与分析,验证了单向导湿模型的有效性。

4 结 论

同样原料、纱线线密度,不同组织的织物,表里层采用松、紧组织孔隙呈梯度结构的织物较表里层均为平纹组织的导湿性能好;组织相同,但接结方式不同的织物其导湿能力也有所差异,可见液态水的传递效果与接结点的分布和接结形式有关;其他规格参数相同的情况下,接结点数目的增加有利于表里层之间的水传递,原料组合对织物的导湿性有一定的影响,其他规格相同的木棉/棉混纺织物导湿性能较棉织物好。

基于单向导湿织物梯度模型,表里层纱线均采用木棉/棉混纺纱与Coolmax交织,利用表里层松、紧组织孔隙呈梯度结构的方式,同时表里2层利用纬纱Coolmax上下接结法连接起来的织物具有最好的单向吸湿导湿性,验证了单向导湿结构模型的正确性。

[1] 王伟,黄晨,靳向煜.单向导湿织物的研究现状及进展[J].纺织学报,2016,37(5):167-170.

WANG Wei, HUANG Chen, JIN Xiangyu. Development of unidirectional water-transfer fabrics[J]. Journal of Textile Research, 2016,37(5):167-170.

[2] CHINTA S K, GU Jar P D. Significance of moisture mangagement for high performance textile fabric[J]. International Journal of Innovative Research in Science, Engineering and Technology, 2013, 3:814-819.

[3] 贺晓莉, 王瑞, 陈旭, 等. 亲/疏水整理对双层结构棉织物导湿快干性能的影响[J]. 纺织学报, 2016, 37(1): 98-103.

HE Xiaoli, WANG Rui, CHEN Xu, et al. Influence of hydrophilic/hydrophobic finishing on moisture-transfer and dry-fast property of cotton fabric with double-layer structure[J]. Journal of Textile Research, 2016, 37(1): 98-103.

[4] ZAEHLE S. Effect of height on tree hydraulic conductance incompletely compensated by xylem tapering[J]. Functional Ecology, 2005, 19(2): 359-364.

[5] ROCKWELL F E, HOLBROOK N M, STROOK A D. The competition between liquid and vapo transport in transpiring leaves[J].Plant Physiology, 2014,164(4): 1741-1758.

[6] TYREE M T, EWERS F W. The hydraulic architecture of trees and other woody plants [J]. New Phytologist, 1991, 119(3): 345-360.

[7] 高静,赵涛,陈建波. 牛角瓜、木棉和棉纤维的成分、结构和性能分析[J]. 东华大学学报(自然科学版), 2012, 38(2): 151-155.

GAO Jing, ZHAO Tao, CHEN Jianbo. Composition, structure and property analysis of Calotropis gigantea, kapok and cotton fibers[J]. Journal of Donghua

University(Natural Science Edition), 2012, 38(2): 151-155.

[8] 邱东. 多指标综合评价方法的系统分析[M]. 北京: 中国统计出版社, 1991: 180-181.

QIU Dong. System Analysis of Multi-index Synthetical Evaluation Method[M]. Beijing: China Statistics Press, 1991: 180-181.

[9] 肖红, 于伟东, 施楣梧. 木棉纤维的基本结构和性能[J]. 纺织学报, 2005, 26(4): 167-170.

XIAO Hong, YU Weidong, SHI Meiwu. Structures and performances of the kapok fiber[J]. Journal of Textile Research, 2005, 26(4): 167-170.

[10] SHI Meiwu, XIAO Hong, YU Weidong. The fine structure of the kapok fiber[J]. Textile Research Journal, 2010, 80(2): 159-165.