转杯复合纺成纱器内流场模拟及纱线质量分析

2018-03-16杨瑞华高卫东

杨瑞华, 刘 超, 薛 元, 高卫东

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

转杯纺复合纱结合了转杯高速、高产和高清洁度的优势以及长丝与短纤维性能互补的特点,具有较好的发展前景[1]。改变长丝的超喂率可生产转杯纺包芯纱、合股纱、包缠纱等结构的复合纱[2-3]。转杯速度、捻系数和氨纶丝牵伸倍数可影响转杯纺复合纱的结构、力学性能、条干和毛羽[4]。力学模型研究表明,在不同转杯半径和长丝牵伸倍数的条件下,棉/涤纶复合纱复合点二维坐标位置X主要取决于转杯半径,Y位置主要取决于长丝喂入张力和复合纱卷绕张力的比值,复合纱成纱过程中存在短纤维成纱点和短纤维纱与长丝复合成纱点[5]。

随着转杯纺纱机性能的不断改进和提高,转杯纺复合纺纱工艺技术和产品开发均有一些突破,但对转杯纺复合成纱过程中气流运动的研究较为欠缺。转杯复合成纱器内气体运动特征是影响成纱过程稳定性及纱线性能质量的关键因素。本文用Ansys软件中构建转杯纺复合纱成纱腔体的三维几何模型,以成纱通道内气流场作为模拟分析对象,对流场内的气体流动特征进行数值模拟和计算,得到了流场内气流分布特征,以及不同转杯速度下转杯内压力和速度分布特征,并在不同转杯速度下采用小样机纺制了棉/氨纶复合纱,测试了复合纱线的断裂强力、断裂伸长率、条干不匀率和毛羽值。本文研究对优化纺纱工艺、提高产品质量具有一定的理论参考价值。

1 纺纱通道流场三维模型建立

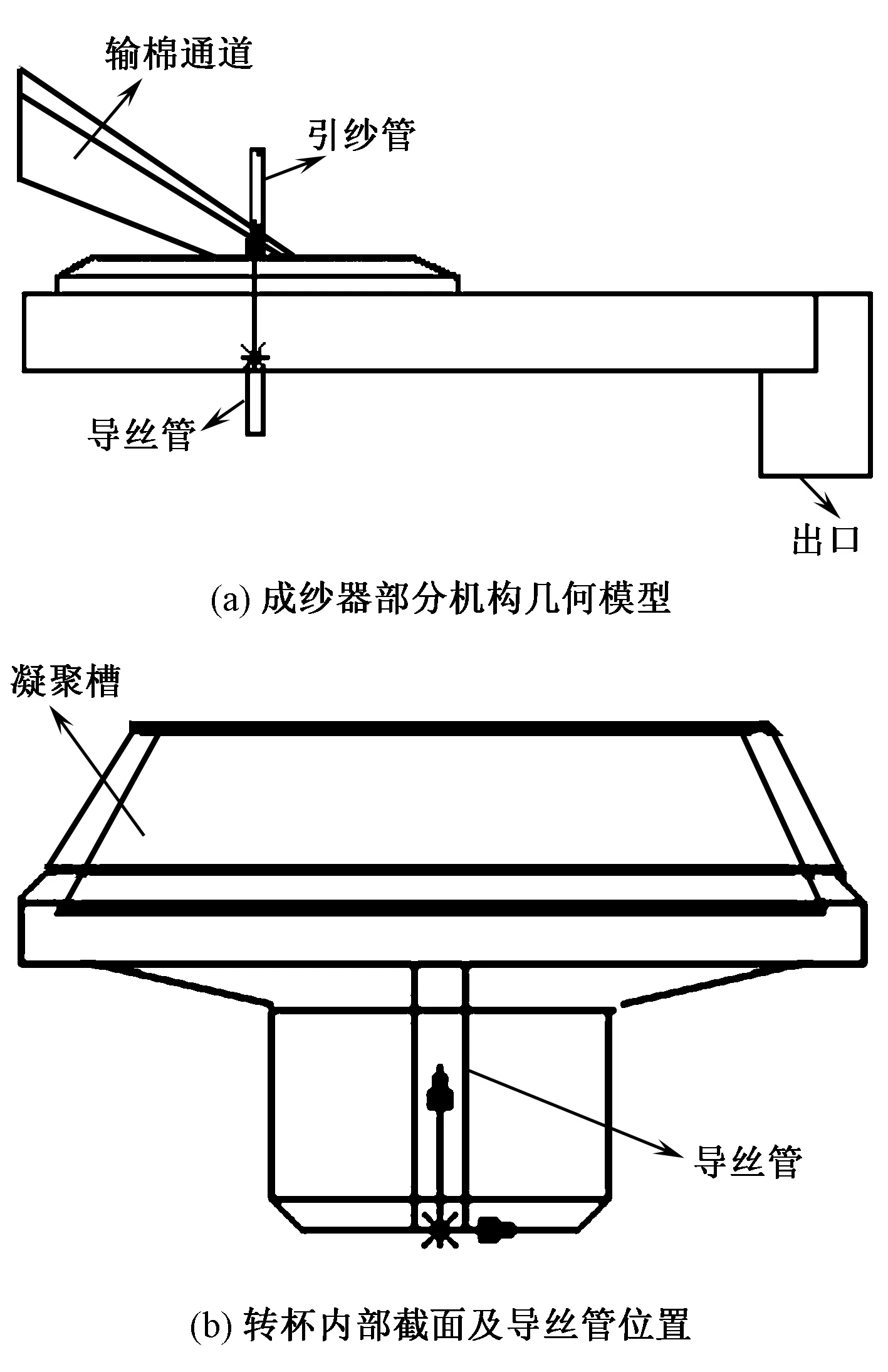

图1 成纱器几何结构示意图Fig.1 Schematic of geometry structure of spinning channel. (a) Part of spinning channel; (b) Internal section of rotor and guide tube position

对转杯纺纱机成纱单元内纤维输送通道、转杯及引纱管和长丝导丝管建立三维几何模型,见图1。转杯直径为46 mm,凝聚槽型为T型,滑移角为68°。成纱过程中,纤维条由给棉罗拉和给棉板喂给高速旋转的分梳辊,完成对纤维的剥取和开松;高速旋转转杯在抽气机作用下形成强负压气流,分离的单纤维在该强负压漩涡气流作用下由纤维输送通道向转杯凝聚槽内运动,完成纤维的输送;并在转杯内并合凝聚加捻,与通过导丝管进入转杯内的长丝在转杯内复合成纱,经由引纱管由引纱罗拉和引纱皮辊引出,绕在纱筒上。

2 纺纱通道的数值模拟

2.1 物理模型

转杯纺成纱器内气体的高速流动可视为可压缩黏性流动[6-7]。为简化运动模型,应用湍流模型作为流场模型,忽略纺纱通道内温度影响和纤维运动,气体流动规律满足质量守恒和动量守恒定律[8-9]。

质量守恒方程式为:

(1)

式中:uk为气流速度在xk方向的分量;ρ为气体密度。

动量守恒方程式为:

(2)

式中:ρ为气体密度;ui为气流速度在xi方向的分量;p为气体压强;Re为雷诺数;τij为牛顿流体黏性应力张量。

(3)

式中:uj为气流速度在xj方向的分量;δik为komecker delta函数;u为气体的动力学黏度。

采用标准κ-ɛ 湍流模型方程对成纱器内气流运动特性进行分析:

ρε-YM+Sk

(4)

(5)

式中:Gk为平均速度梯度引起的湍动能κ的产生项;Gb为浮力引起的湍动能κ的产生项;YM为可压缩湍流中脉动膨胀的贡献;μt为湍流黏性系数;σk和σε分别为湍动能κ和耗散能ε对应的普朗特常数;Sk和Sε为用户定义的源项;C1ε=1.42,C2ε=1.68,C3ε=0.09[6]。

2.2 边界条件设置

出口边界:根据成纱过程中具体工艺条件,出口边界设为压力出口,出口静压为-8 kPa[10]。

固体壁面:设高速旋转的转杯壁面为旋转壁面,

运动类型为旋转[9],转速为12万r/min。

采用四面体网格对纺纱通道几何模型进行网格划分,对流项采用二阶迎风格式离散,应用SIMPLE算法对流场进行求解。

3 模拟结果与分析

3.1 纺纱通道内流场分析

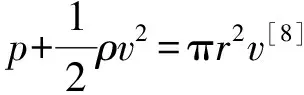

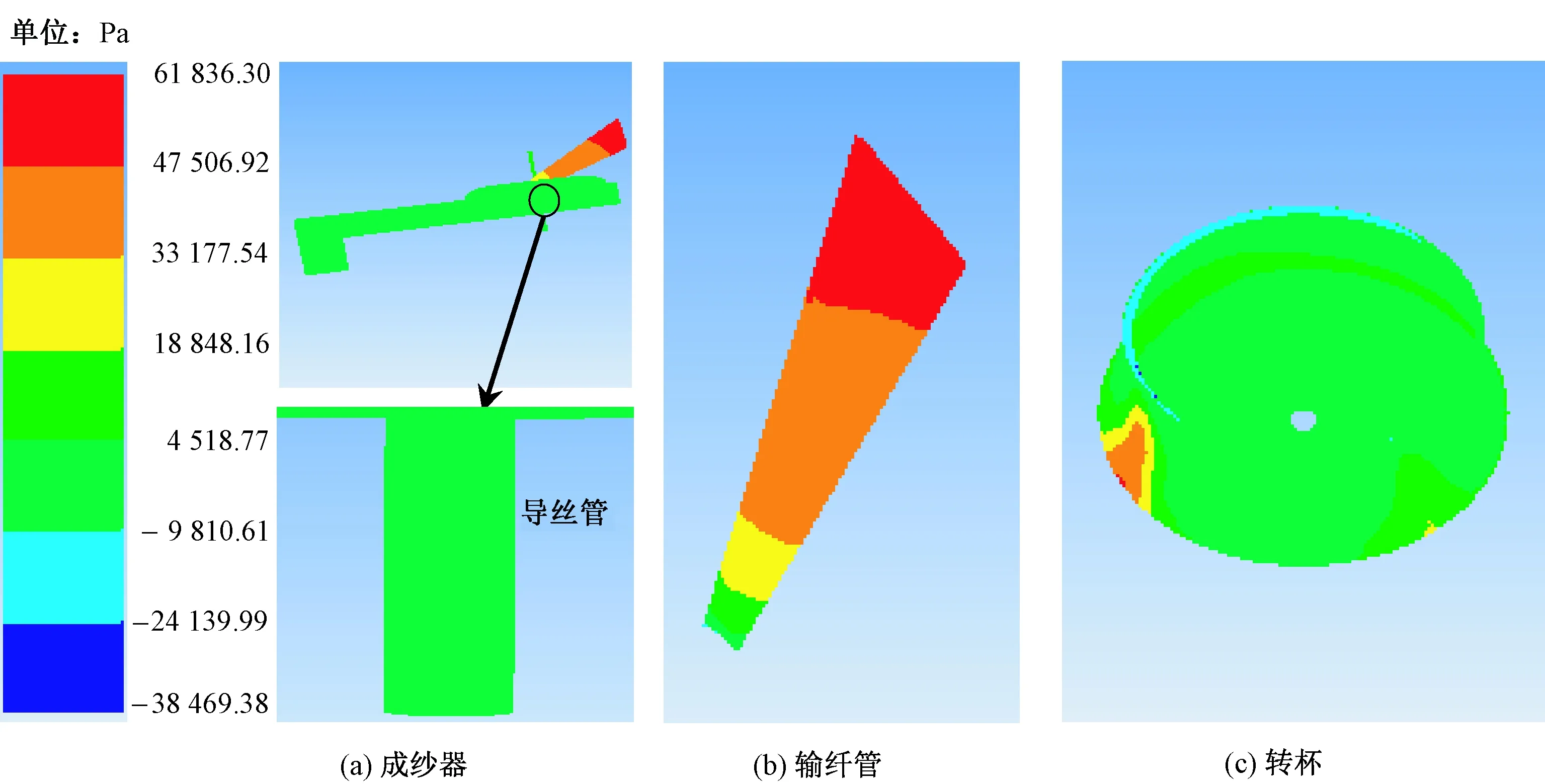

图2、3分别示出纺纱器内各部件静压分布及气流速度特征示意图。

图2 纺纱器内各部件静压分布图Fig.2 Static pressure distributions in spinning channel.(a) Spinning unit; (b) Tube for fiber transportation; (c) Rotor

由图2可知,导丝管内的主体静压为-9 kPa左右,引纱管内的静压为正压,主体处于4 kPa。纤维输送通道入口处(与分梳辊相通处)压力最大,达到6 kPa,在纤维输送的过程中,静压由正压变为负压,出口处静压值最小,为-9 kPa左右。纤维输送通道内由正到强负的压力场使短纤维脱离分梳辊向转杯转移。转杯内的静压大部分为-9 kPa,输棉通道出口与转杯滑移面交汇处由于高速气流与转杯壁的冲击作用存在小部分高压区,在18.8~61.8 kPa之间。

图3 成纱过程中气流速度特征示意图Fig.3 Speed characteristics of airstream during spinning. (a) Spinning unit; (b) Tube for fiber transportation; (c) Rotor

从图3中可看出,导丝管内气流速度在165~220 m/s之间,有较大速度差,在气流的加速度作用下,长丝便于到达转杯,与短纤维束复合成纱。气流在纤维输送通道内呈更大加速度的运动,入口处速度为50 m/s左右,出口处速度为386 m/s,该通道内加速气流有助于伸直平行弯钩纤维,纤维顺利到达转杯。转杯的高速旋转与抽气风机的工作作用在转杯内形成了强负压的高速气流。由于转杯的高速旋转,气流以386 m/s的高速从纤维输送通道进入转杯,与高速旋转的转杯壁形成强烈的冲击,分成正、反2个方向运动的气流,并在转杯内高速运动。2股气流在转杯内位置1处相撞形成二次冲击,之后可观察到其各自又绕导丝管口随转杯作圆周运动,并在如图所示2处交汇合股。合股后的气流随转杯高速旋转继续在转杯内运动。这种由于高速气流与杯壁的冲击而形成的气流分股,又在高速旋转的转杯带动下再次合股的现象中,气流的分股使得少量纤维被逆向带动,从而形成包缠纤维,该气流运动特征有力地解释了转杯成纱表面特有的包缠纤维形成的原因。

3.2 转杯速度对杯内静压和速度分布影响

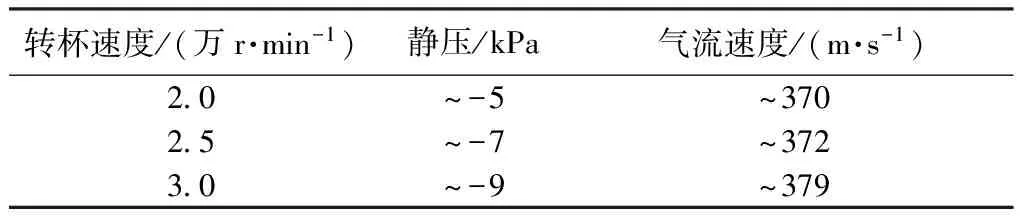

作为转杯纺纱的重要部件,转杯速度与成纱质量和产量密切相关。本文以入口速度1为50 m/s,入口速度2为175 m/s,出口压力为-8 kPa,转杯速度为2.0、2.5、3.0万r/min,对转杯内气流场分别进行了数值模拟。表1示出转杯内压力和速度分布范围。

表1 成纱过程中转杯内的气流速度和负压Tab.1 Airflow velocity and negative pressure in rotor during spinning

注:“~”表示约等于。

根据伯努利效应[7]:流体的流速越大,物体与流体接触的表面上其压力会越小;流体的流速越小,压力会越大。结合表1可知,当转杯速度为3.0万r/min时,转杯内气流的速度值最大,所以静压值最小,当转杯速度为2.0万r/min时,转杯内气流的速度值最小,所以静压值最大。

4 纺纱实验

4.1 原料与纺纱工艺

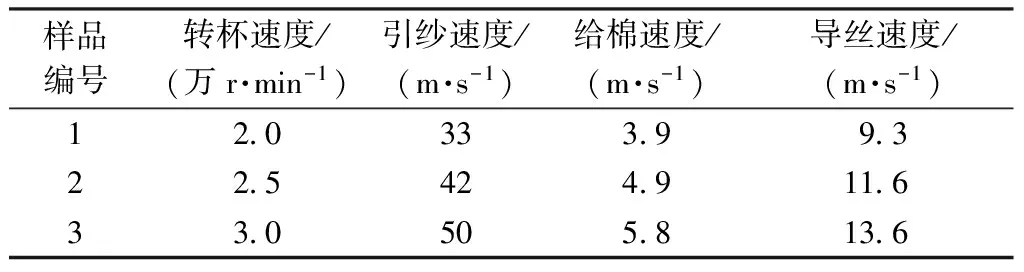

选用棉纤维作为短纤维组分,氨纶丝(线密度为7.78 tex)作为长丝组分,棉粗纱定量为5.02 g/10 m,确定实验产品为58.3 tex的棉/氨纶复合纱,设计捻系数为460,长丝牵伸倍数为3.6,分梳辊速度为6 000 r/min,实验其他参数见表2。

表2 实验参数Tab.2 Experimental parameters

4.2 纱线性能测试

参照GB/T 3916—1997《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,采用YG068C型全自动单纱强力仪测试纱线的力学性能。测试参数为:预加张力0.5 cN/tex;拉伸次数30次/管;拉伸速度500 mm/min;取样间隔500 mm。

参照GB/T 3292—1997 《纺织品 纱条条干不匀试验方法 电容法》,采用USTER TESTER5条干仪,测试纱线条干均匀度。测试速度为200 m/min,测试时间为1 min。

参照ASTM D 5647—2001《用光电仪器测量纱线的毛状特性的标准指南》,采用USTER TES TER5条干仪测试纱线毛羽。

4.3 结果与讨论

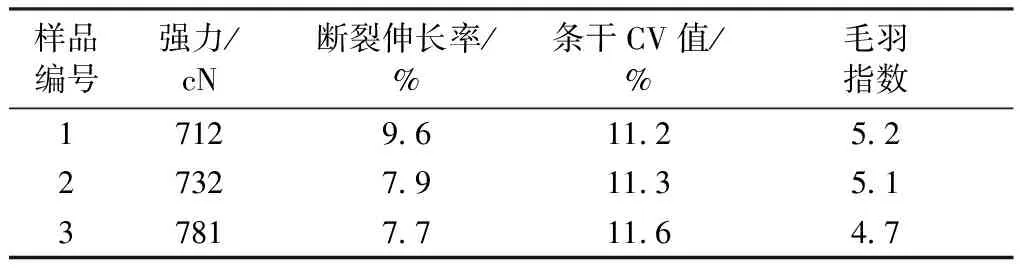

纱线的性能测试结果如表3所示。

表3 纱线的性能测试结果Tab.3 Test results of yarn properties

由表3可知,转杯速度增加,纱线断裂强力提高,断裂伸长率降低。这是因为转杯速度增加,转杯内气流速度提高,纤维束受到的张力即拉伸力增强,则纤维伸直平行度提高;同时纤维受到的离心力增大,纤维束抱合紧密度增加。

由表3还可见,随着转杯速度的增加,纱线条干不匀率增加,毛羽值减少。成纱过程中,由于转杯旋转速度的增加,单位时间进入转杯内的纤维根数增多,则高速气流需要带动的纤维数量增加,单根纤维受力消弱,伸直平行度减弱,从而成纱条干的CV值增加;转杯速度提高,纤维束和长丝受到的离心力和张力都增加,从而复合纱线的紧密度增大,长丝对短纤维的包缠作用增强,且高速气流对杯壁的冲击效应更加强烈,成纱表面的缠绕纤维增加,包覆紧密,多向复合作用下,成纱毛羽减少。

5 结 论

1)导丝管内的静压为负压,引纱管内的静压为正压;纤维输送通道入口处为正压,出口处静压最小,为-9 kPa;输送通道出口与转杯滑移面交汇处存在小部分高压区,转杯内负压在9 kPa左右。

2)气流在渐缩型的纤维输送通道中加速运动,出口处速度值达到386 m/s;由于转杯的高速旋转,从纤维输送通道进入转杯的高速气流,与转杯壁形成强烈的冲击,形成正、反2个方向(顺时针、逆时针)运动的气流,并随转杯的高速运动而在转杯内合股。这种由于高速气流与同样高速旋转杯壁的冲击而形成的气流分股并再次合股的运动特征,合理地解释了转杯成纱表面特有包缠纤维的形成原因。

3)转杯速度增加,气流速度增大,静压减小;复合纱线断裂强力增加,断裂伸长率降低,条干不匀率增加,毛羽值减小。

[1] 陈小莉,于伟东.复合纺纱的演变及新方法[J].武汉科技学院学报, 2006, 19(2):20-24.

CHEN Xiaoli, YU Weidong. The evolution and new methods of complex spinning [J]. Journal of Wuhan University of Science and Engineering, 2006, 19(2):20-24.

[2] 唐予远,陈彩虹,刘志峰,等. 长丝牵伸倍数与转杯复合纱结构关系的探讨[J]. 棉纺织技术, 2007, 35(11):649-651.

TANG Yuyuan, CHEN Caihong, LIU Zhifeng, et al. Discussion of relation of filament draft multiple and rotor complex yarn structure [J]. Cotton Textile Technology, 2007, 35(11):649-651.

[3] 杨瑞华, 薛元, 王善元. 转杯纺复合纱与sirofil复合纱的性能对比分析[J]. 纺织学报, 2007, 28(12):30-33.

YANG Ruihua, XUE Yuan, WANG Shanyuan. Comparative analysis of properties of open-end rotor spun

composite yarn and sirofil yarn[J]. Journal of Textile Research, 2007, 28(12):30-33.

[4] 张海霞, 薛元, 王善元. 转杯纺复合纱的结构与性能[J].东华大学学报(自然科学版),2006,32(6):111-115.

ZHANG Haixia, XUE Yuan, WANG Shanyuan. Structure and properties of rotor spun composite yarn [J]. Donghua University(Natural Science Edition), 2006, 32 (6):111-115.

[5] 杨瑞华,高卫东,王善元.转杯纺复合纱长丝与短纤复合点位置的建模与分析[J].纺织学报,2011,32(4):39-42.

YANG Ruihua, GAO Weidong, WANG Shanyuan. Mathematic model of convergent point for rotor-spun composite yarn spinning process [J]. Journal of Textile Research,2011, 32(4):39-42.

[6] 徐晓菊.对不可压缩流体连续性方程的讨论[J].科技咨询导报,2007(28):37-38.

XU Xiaoju. Discussion of incompressible fluid continuity equation [J]. Technology Consulting Herald, 2007(28):37-38.

[7] 郑永令.流体流动状态与伯努利方程[J].大学物理,1994,13(8):1-4.

ZHENG Yongling. Fluid flow state and the Bernoulli equation [J].University Physics, 1994, 13(8):1-4.

[8] 王福军.计算流体动力学分析[M]. 北京:清华大学出版社,2004:7-9.

WANG Fujun. Computational Fluid Dynamics Analysis[M]. Beijing: Tsinghua University Press, 2004:7-9.

[9] 朱红均,林远华,谢龙汉.FLUENT流体分析及仿真实用教程[M]. 北京: 人民邮电出版社, 2010: 237-238.

ZHU Hongjun, LIN Yuanhua, XIE Longhan. Fluent Fluid Analysis and Simulation Practical Tutorial [M].Beijing: The People′s Posts and Telecommunications Press, 2010: 237-238.

[10] 王善元,于修业.新型纺织纱线[M].上海:东华大学出版社,2007:61-63.

WANG Shanyuan, YU Xiuye. New Textile Yarn [M]. Shanghai: Donghua University Press, 2007: 61-63.