原液着色涡流纱与不同捻系数环锭纱的颜色匹配

2020-01-07金佳冰卢雨正傅佳佳郭明瑞

金佳冰, 卢雨正, 傅佳佳, 郭明瑞, 张 鑫

(江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

随着社会的发展,人们对生活质量的要求不断提高,纺织品多变的款式与丰富的色彩为人们提供了更多的选择机会。然而,纺织印染生产过程污水排放量极大,其废水具有难脱色、水质呈碱性、有机物浓度高等特点,污水处理极其困难。许多企业为了减少成本,往往污水处理不到位,这样严重污染生活环境,并对生态环境造成极大的破坏。原液着色技术是通过在纺丝液中加入一定量色母粒[1],使得纺出的长丝具有一定的颜色,且其纺织品具有染色均匀性好、色牢度好等优势。原液着色技术与传统的纺织印染技术相比,免去了后道染色工序,有利于环境保护,符合纺织行业绿色发展的要求。

环锭纺纱距今已有近200年的历史,其工艺相对成熟,纱线质量稳定,适应产品范围广,在目前的纺织生产中占主导地位[2]。涡流纺属于新型纺纱中的一类,其特点是纺纱速度快,纱线结构紧密,条干均匀度好,断裂强度高,毛羽少[3-5]。不同纺纱方式下纱线及织物的颜色存在一定差异,为此国内外科研人员展开相关研究。杨文芳等[6]研究了捻度与黏胶纱颜色变化的关系;陈美玉[7]从不同角度分析加捻程度对原液着色涤纶纱线颜色的影响;ORTLEK H G等[8]探讨有无添加金属丝的环锭纺、赛络纺和紧密包芯纱针织物的颜色和白度的差异。文中从织物颜色的反射率,L,a,b,c,h色度参数,色差等方面对涡流纱与不同捻系数环锭纱颜色的对比与匹配进行探究,以期为解决市场上纱线色差问题提供思路。

1 材料与方法

1.1 原料与仪器

1.1.1原料 蓝色原液着色涤纶纤维、涡流纺纱线(纱线密度均为36.90 tex)与熟条,吴江京奕特种纤维有限公司生产。

1.1.2仪器 VORTEX III 870型涡流纺纱机,日本村田株式会社制造;THC 2015型粗纱机,常州同和纺织机械制造有限公司制造;CCZ-X多功能细纱机,无锡恒久电器技术有限公司制造;GSJX-1-44-14G型针织横机,常熟国盛针织机械厂制造;Datacolor 650型测色仪,美国德塔公司制造;VHX-5000超景深三维数码显微镜,基恩士(中国)有限公司制造;HD026N型电子织物强力机,南通宏大实验仪器有限公司制造。

1.2 纺纱方法

1.2.1环锭纺 工艺流程:清花→梳棉→并条→熟条→粗纱→细纱。粗纱、细纱工艺参数分别见表1和表2。

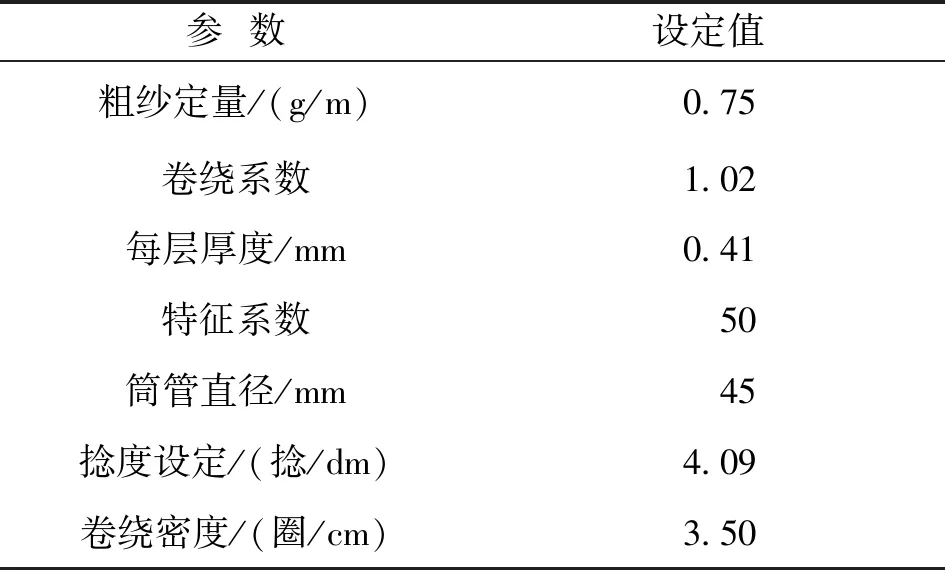

表1 粗纱工艺参数

表2 细纱工艺参数

1.2.2涡流纺 工艺流程:清花→梳棉→并条→熟条→涡流纺→筒纱。涡流纺工艺参数见表3。

表3 涡流纺工艺参数

1.3 织造方法

采用针织横机将涡流纱与不同捻系数的环锭纱织成1+1罗纹织物,幅宽为112 cm,横机自停前最多编织3 000 次。

1.4 织物颜色的测量

将织好的小样对折2次,在确保不透光的情况下,选取30 mm孔径、D65光源,在10°视角下[9]用测色仪分别对小样正反面的不同位置进行测色,测量4次,取平均值。从10 nm波长起,每隔360~700 nm记录样品的反射率,L,a,b值和CMC(2∶1)色差值。

1.5 纱线纵向图像的拍摄

采用超景深三维数码显微镜拍摄不同捻系数的环锭纱和涡流纱的纵向图像。

1.6 织物顶破强力的测试

将涡流纺与环锭纺织物剪裁成5 cm×5 cm的样品,进行顶破强力测试。

2 结果与讨论

由于纱线很细,Datacolor孔径大,不方便直接测量颜色,因此通常采用摇黑板机直接将细纱绕在硬纸板上的方法(制得的纱线板必须是排列均匀、不透光,利于测色),或是将纱线制成织物。文中采用针织横机织造纬编基本组织。环锭纱存在一定的捻度,而涡流纱属于包缠纱,没有捻度。有捻度的纱线选用平针组织进行织造后,织物具有线圈歪斜的特性,这会导致两种纱线织成布样的布面反射光有差异,不具备可比性;罗纹组织是由正面线圈纵行和反面线圈纵行以一定的组合相间配制而成,在自然状态下,织物的两面都是正面,因此不存在线圈歪斜的情况,所以文中选用简单的1+1罗纹组织。

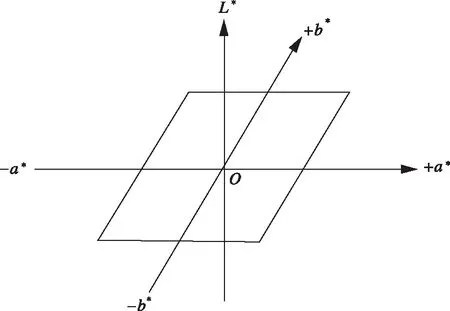

自然界所有的颜色都可以用明度、色相、饱和度加以描述,这是颜色的3个属性。明度表示颜色的明亮程度,色相表示色彩相貌的差异,饱和度表示颜色的鲜艳程度。在CIE1976L*a*b*均匀颜色空间中,L*为明度;a*为红绿坐标,a*的正方向为红,a*负方向为绿;b*为黄蓝坐标,b*的正方向为黄,b*的负方向为蓝,具体如图1所示[10]。L*a*b*的三维直角坐标也可以转换成柱坐标L*(明度)、C*(饱和度)、h*(色相角)。

图1 CIE1976L*a*b*表色系统示意图Fig.1 Schematic diagram of CIE1976L*a*b* table color system

但是,实际应用中发现在CIE1976L*a*b*颜色空间下,通过计算机计算的色差与视觉之间的相关性并不好,于是产生了CMC(2∶1)色差式。CMC(2∶1)色差式是在CIE1976L*a*b*色差式的基础上建立起来的,是目前与视觉相关性较好的色差式[11]。

以涡流纱作为标准样,对涡流纱织物的L,a,b,C,h进行统计,具体见表4。涡流纱与不同捻系数环锭纱织物的L,a,b差值见表5。

表4 涡流纱的L,a,b,C,h值

表5 涡流纱与不同捻系数环锭纱的L,a,b差值

Tab.5 Difference ofL,aandbbetween vortex yarns and ring spun yarns with different twist coefficients

环锭纱捻系数ΔLΔaΔb2802.25-0.12-0.423201.760.03-0.543600.870.32-0.414000.320.26-0.58440-0.130.30-0.59

2.1 涡流纱与不同捻系数环锭纱织物的反射率曲线

涡流纱与不同捻系数环锭纱织物的反射率曲线如图2所示。由图2可以看出,随着环锭纺捻系数的增大,其反射率逐渐减小,但曲线形状无太大变化,表明颜色色相与饱和度变化较小;图2中涡流纱的颜色反射率介于捻系数400~440的环锭纱之间,当捻系数达到440时,环锭纱织物的反射率低于涡流纱的,说明此时涡流纱的颜色比环锭纱的颜色浅,由此推测在400~440范围内存在某一个捻系数,使得此捻系数下环锭纱颜色接近于涡流纱。另外,根据图2中不同捻系数环锭纱织物的反射率曲线可以推测,随着捻系数的增加,环锭纱的颜色反射率依旧逐渐降低,环锭纱与涡流纱的色差逐渐增大。

图2 涡流纱与不同捻系数环锭纱的反射率曲线Fig.2 Reflectivity curves of vortex yarn and ring spun yarn with different twist coefficients

2.2 涡流纱与不同捻系数环锭纱织物的L, a, b差值

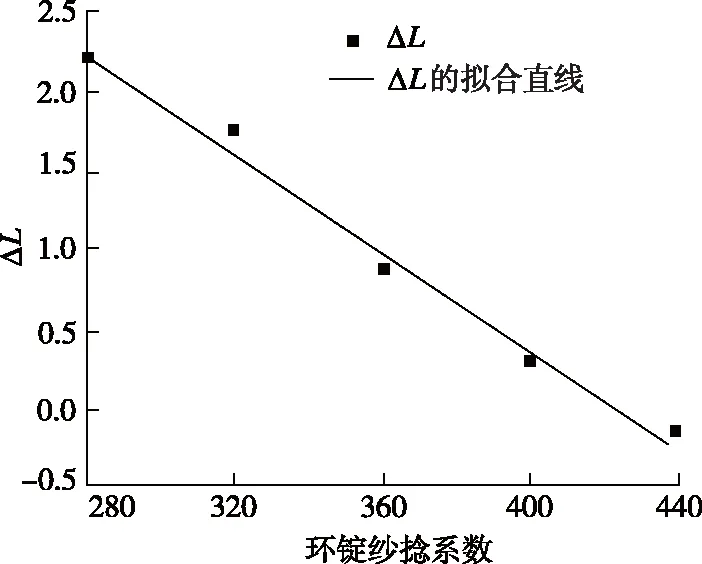

涡流纱与不同捻系数环锭纱织物的L,a,b差值如图3~图5所示。通过Origin软件对散点进行直线拟合,得出一条直线,这条直线可以反映出涡流纱与不同捻系数环锭纱织物L,a,b差值的趋势。L表示颜色的明度,范围是0~100;a表示颜色的红绿值,分为256级,0~128级为红,128级为正红,-128~0级为绿,-128级为正绿;b表示颜色的黄蓝值,分为256级,0~128级为黄,128级为正黄,-128~0级为蓝,-128级为正蓝。由图3可以看出,涡流纱与不同捻系数环锭纱的ΔL是递减的,说明随着捻系数的增加,环锭纱的L值是递减的,即明度下降。这与反射率规律一致,颜色对光的反射率可以间接体现在颜色的L值上。由图4可以看出,涡流纱与不同捻系数环锭纱的Δa是递增的,说明随着捻系数的增大,环锭纱的a值递增,由于a值为正,表明红光增加;涡流纱与不同捻系数环锭纱的Δb是递增的,说明随着捻系数的增大,环锭纱的b值递增,由于b值为正,表明黄光增加。

图3 涡流纱与不同捻系数环锭纱的ΔLFig.3 ΔL between vortex yarn and ring spun yarn with different twist coefficients

图4 涡流纱与不同捻系数环锭纱的ΔaFig.4 Δa between vortex yarns and ring spun yarns with different twist coefficients

图5 涡流纱与不同捻系数环锭纱的ΔbFig.5 Δb between vortex yarns and ring spun yarns with different twist coefficients

2.3 涡流纱与不同捻系数环锭纱之间的色差对比

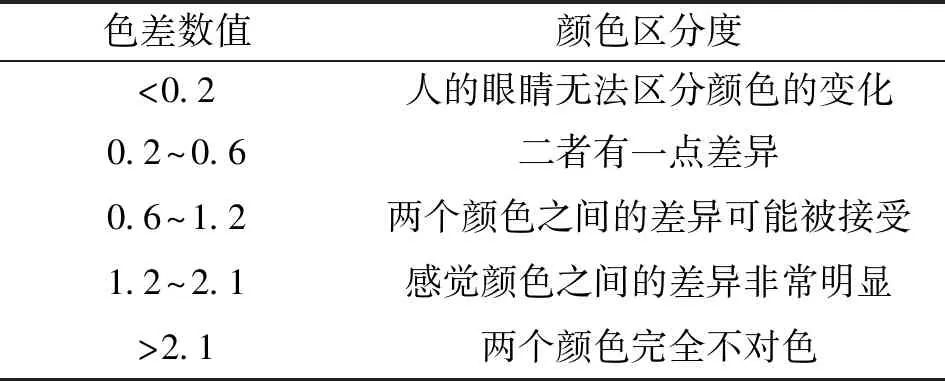

涡流纱与不同捻系数环锭纱之间的色差对比如图6所示。涡流纱与捻系数为440的环锭纱的色差最小,为0.44,对比反射率曲线,此捻系数下环锭纱的反射率低于涡流纱且最为接近。色差与颜色区分度的比较见表6。由表6可以看出,涡流纱与捻系数为440的环锭纱的色差在0.2~0.6之间,对于颜色的区分度有一点差异,但基本上会被客户所接受,说明捻系数在400~440范围内环锭纱的颜色和涡流纱是可以匹配的。

图6 涡流纱与不同捻系数环锭纱的色差对比Fig.6 Color contrast of vortex yarns and ring spun yarns with different twist coefficients

Tab.6 Comparisons of the color discrimination with different values of chromation

色差数值颜色区分度<0.2人的眼睛无法区分颜色的变化0.2~0.6二者有一点差异0.6~1.2两个颜色之间的差异可能被接受1.2~2.1感觉颜色之间的差异非常明显>2.1两个颜色完全不对色

纱线表面结构可能是导致两种纱线产生色差的主要原因。涡流纺与环锭纺成纱机理不同,纱线表面的排列方向也不同,涡流纱与不同捻系数的环锭纱显微图像及捻回角如图7和图8所示。

图7 涡流纱与不同捻系数的环锭纱显微镜图像Fig.7 Microscopic images of vortex yarns and ring spun yarns with different twist coefficients

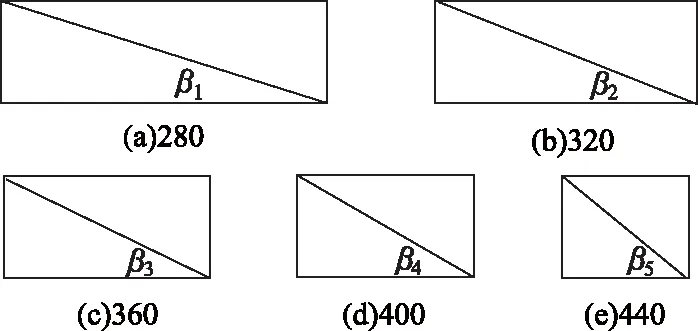

图8 不同捻系数环锭纱捻回角Fig.8 Twist angles of ring spun yarns with different twist coefficients

由图7和图8可以看出,随着环锭纱捻系数的增大,纱线的捻回角明显加大,即β1<β2<β3<β4<β5,环锭纱的表面结构变得更加紧密,其纤维呈螺旋形排列,排列整齐,表面相对光洁。在纱线的光照模型中,根据视觉原理,柱状物体的中部明显亮于边缘部位,即整个亮度值是由顶端向两边递减,递减的幅度一般是按照余弦规律变化[12]。就环锭纱而言,由于捻度的存在,亮度除了从纱线顶端向两边递减,还从表层凸起的每根纤维的顶端向两边递减,捻回角β的增大会导致同等长度纱线暗部区域增多,从而降低纱线颜色的明度与饱和度。涡流纺纱线为双层结构,包括芯纤维和包缠纤维,芯纤维是平行排列的,在旋转气流的作用下,末端纤维包覆缠绕于芯纤维外形成包缠纤维[13],属于包缠纱线。与环锭纱相比,涡流纺纱线排列错乱,表面相对粗糙,纤维的亮度变化较为杂乱,光线照射到纱线表面镜面反射少,漫反射多。当环锭纱捻回角介于β4和β5之间时,环锭纱与涡流纱明暗部区域面积近似相等,导致其颜色接近。

2.4 涡流纺织物与环锭纺织物的顶破强力对比

涡流纺织物与不同捻系数环锭纺织物的顶破强力如图9所示。由图9可以看出,涡流纺织物与这5种捻系数环锭纺织物的顶破强力在1 010 N上下浮动,表明在针织物试样颜色接近的情况下,其基本的力学性能也接近。因此,在保证织物力学性能的前提下,可以实现涡流纱与环锭纱颜色的匹配,这样在实际的生产应用中更具有参考价值。

图9 涡流纺织物与环锭纺织物的顶破强力Fig.9 Bursting strength of vortex and ring spun fabrics

3 结 语

1) 随着捻系数的增大,环锭纱颜色的反射率逐渐减小,直至捻系数增加到440,环锭纱颜色的反射率低于涡流纱,此时涡流纱较环锭纱颜色更浅。

2) 环锭纱的L值随着环锭纱捻系数的增加而下降,并且达到440时,明度值开始小于涡流纱;环锭纱的a值(a>0)随捻系数的增加而增大,说明反射光的绿光相对减少;环锭纱的b值(b>0)随捻系数的增加也增大,说明反射光的蓝光相对减少。因为这次选用的是蓝色的原液着色纤维,这种规律是否随着颜色的不同而改变,需要后续的实验进行探究。

3) 涡流纱之所以与环锭纱有色差,其主要原因是成纱方式的不同导致纱线表面结构的差异。作为有一定捻度的环锭纱,其表面纤维倾斜程度较为均匀整齐,按光照模型的理论,捻度会影响纱线表面纤维的排列程度,进而明暗部区域影响纱线的颜色,实验结果也验证了理论的正确性;作为包缠的涡流纱表面排列无序,这会影响光在纱线表面的反射、透射等,从而导致两种纱线的色差。

4) 在颜色接近的情况下,涡流纱与环锭纱织物的力学性能没有较大的差别。