PTFE/Cu材料粒子流冲击带壳装药的仿真研究

2018-03-14尹建平

陈 杰,尹建平,张 冲

(中北大学 机电工程学院, 太原 030051)

不少学者在研究对付爆炸式反应装甲(ERA)的过程中,发现将低密度材料药型罩作为串联战斗部前级能实现对反应装甲的穿而不爆。Helte等[1]测试了玻璃、铝粉和氧化铝粉末作为药型罩材料时形成的射流可以实现对反应装甲的穿而不爆。刘同鑫等[2]对聚四氟乙烯(PTFE)材料进行研究,发现PTFE射流虽然能实现对带壳装药的穿而不爆,但纯PTFE射流存在侵彻性能不足的问题;Chang B H等[3]通过在PTFE基体中加入一定粒径的质量分数为38.5%,密度为8.93 g/cm3的铜粉进行改性得到聚四氟乙烯/铜(PTFE/Cu),使其形成射流的侵彻能力提高。PTFE/Cu材料药型罩在爆轰驱动下发生压垮后,无法形成凝聚的射流,而是在其轴线上形成一束主要由众多处于离散状态的材料粉末微粒组成的聚能粉末粒子流[4]。本研究将采用光滑粒子-有限元耦合(SPH-FEM)方法对PTFE/Cu材料形成粒子流冲击带壳装药进行数值模拟,并在HELD提出的驻点压力引起炸药起爆的理论基础上,考虑带壳装药壳体的影响,提出射流在冲击带壳装药时的冲击起爆临界条件,得到带壳装药在PTFE/Cu材料形成粒子流冲击下的起爆阈值。

1 带壳装药冲击起爆临界条件

聚能射流冲击带壳装药的过程示意图如图1所示。

根据HELD提出[5]的驻点压力引起炸药起爆的基本理论,对于射流冲击裸炸药存在冲击起爆临界条件:

(1)

式(1)中:ue为射流在炸药中的开坑速度,d是射流头部直径。以带壳装药为研究对象,射流头部以速度vj撞击带壳装药,当射流头部与装药壳体发生碰撞时,由流体力学中的Bernoulli方程[6]可以得到

(2)

式(2)中j代表射流头部,s代表装药壳体

由式(2)可以得到:

(3)

同理,当壳体与炸药发生碰撞时,有:

(4)

式(4)中s代表装药壳体,e代表夹层炸药

将式(3)代入式(4)整理可以得到

(5)

将式(5)代入式(1),可以得到聚能射流在冲击带壳装药时的起爆临界条件:

(6)

2 计算模型

2.1 有限元模型

光滑粒子-有限元耦合方法(SPH-FEM)是结合光滑粒子流体动力学法(Smoothed Particle Hydrodynamics,SPH)与Lagrange有限元法(Finite Element Method,FEM)的优点[6],在大变形区域(炸药、药型罩)采用SPH方法,小变形区域(壳体、夹层炸药)采用FEM方法,采用AUTODYN有限元程序中的SPH-FEM耦合算法对聚能射流侵彻带壳装药过程进行数值模拟。为便于观察夹层炸药各点的压力,在夹层炸药中设置对应的高斯点,其模型如图2所示。

2.2 材料模型及参数

药型罩材料为PTFE/Cu,参数见表1,采用von Mises屈服准则、瞬时破坏准则和Shock状态方程描述药型罩材料在爆轰波作用下的动态响应行为[8]。壳体材料为 30CrMnSi,用Linear状态方程和Johnson Cook强度模型描述本构关系;聚能装药和夹层炸药均为 B 炸药,聚能装药用JWL状态方程描述,夹层炸药用Lee-Tarver状态方程描述,所用材料参数均来自AUTODYN程序材料库。

表1 PTFE/Cu材料的基本参数[3]

3 PTFE/Cu粒子流成型的数值仿真

从引爆战斗部装药开始,2 μs后爆轰波到达药型罩的顶部并开始作用于药型罩,使其压垮成型;到5 μs时药型罩被全面压垮,药型罩材料粒子受压后以很大的速度向中心挤压,并在轴线上发生碰撞后形成初期的射流和杵体;5~15 μs是射流形成的关键时间段,在这个时间段内被压垮的药型罩材料粒子将全部在轴线上汇聚形成射流、杵体,此时的射流并未表现出粒子特性;而在20 μs以后,随着时间的延长射流头部出现膨胀现象,直径逐渐变大,此时射流已不再凝聚,表现出了飞散的特性。这是由于20 μs以后射流的运动已基本不受爆轰产物的影响,主要靠其本身存在的速度使射流向前运动拉伸,在此过程中射流头部存在部分粒子速度高,能量大,会产生一定的不规则运动,对临近粒子产生影响,使其产生沿径向的飞散运动,最终形成飞散的粒子流,如图3所示。

4 PTFE/Cu粒子流冲击带壳装药的研究

4.1 数值模拟中夹层炸药起爆的判断依据

为了判断数值模拟中夹层炸药是否被冲击起爆,可以根据图中所设高斯点压力是否超过B炸药的临界起爆压力5.63 GPa来判断[9-10],从图4可以看出炸药内部各点压力值达到了炸药的爆轰压力,说明炸药被起爆;而从图5可以看出炸药内部各点压力均小于炸药的爆轰压力,且呈逐渐减弱的趋势,则可认为炸药未被起爆。

此外,还可以通过观测夹层炸药的反应度来判定,如图6、图7所示,其中反应度分数F的取值在0~1,当反应度F=1时表示炸药完全反应,当反应度F=0时表示炸药未反应。反应度分数F在Autodyn中表现为ALPHA。

4.2 PTFE/Cu材料粒子流冲击带壳装药的起爆阈值

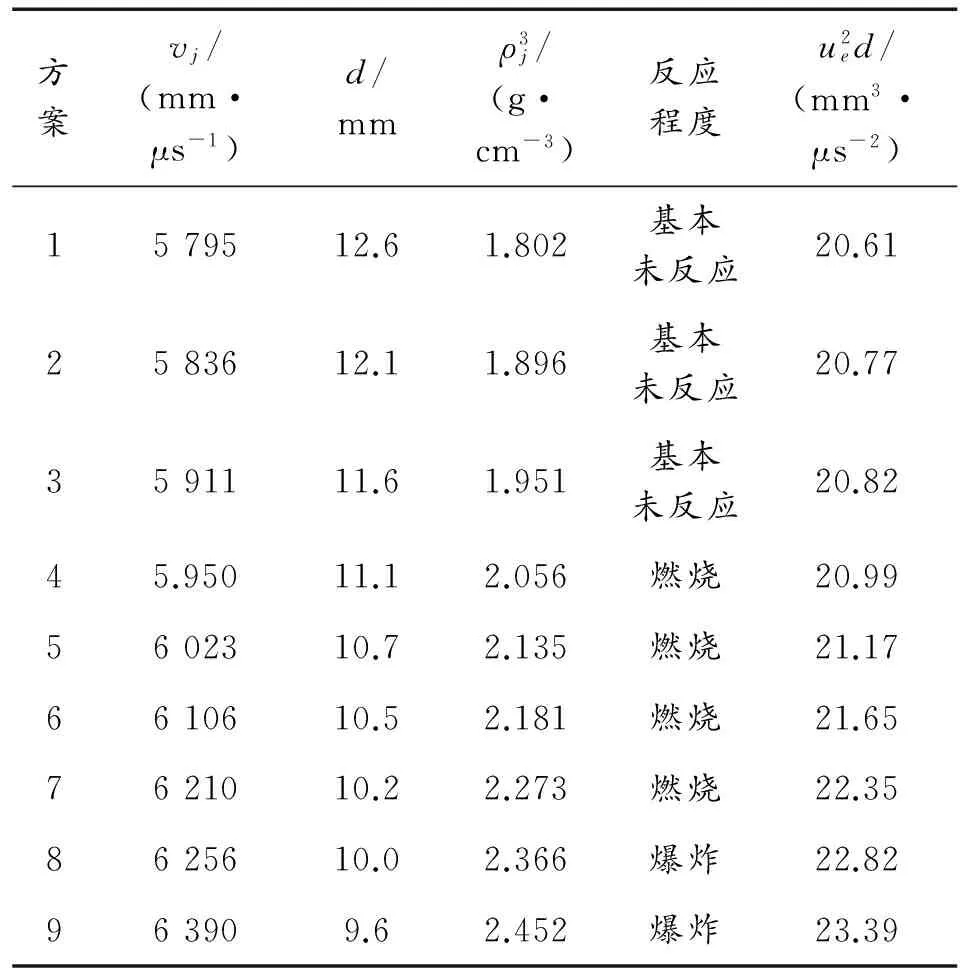

为了得到PTFE/Cu材料粒子流冲击带壳装药的起爆阈值,采用不同性能参数的PTFE/Cu粒子流去冲击带壳装药,得到计算结果如表2所示。表2中vj、d、ρj分别为冲击带壳装药前射流头部的速度、直径和密度。

带壳装药的炸药在受到冲击后,根据反应程度不同可以分为基本未反应、燃烧、爆炸,出现这3种反应状态的典型方案如下所示:

方案3是带壳装药在PTFE/Cu粒子流冲击下基本未反应的典型方案。如图8所示,由夹层炸药反应度云图可以看到各处的反应度很小,除了中心区域直接受到粒子流冲击处夹层炸药有较小部分反应度达到0.2,其余炸药基本未发生反应;由各高斯点的压力变化曲线可知,最靠近中心区域的高斯点1其最大压力值为1.92 GPa,均未超过B炸药的临界起爆压力5.63 GPa,且越远离中心区域压力越小。因此说明,在该粒子射流状态下可以对夹层炸药可靠实现穿而不爆。

方案7是带壳装药在PTFE/Cu粒子流冲击下发生燃烧反应的典型方案。如图9所示,由夹层炸药反应度云图可以看到中心区域直接受到粒子流冲击处夹层炸药有较大部分反应度达到1,此时中心区域炸药已经被点燃了,但观察远离中心区域炸药可以发现,越远离中心区域的反应度越小,说明炸药并未由燃烧转为爆轰;这是由于中心区域炸药反应度虽然较高但热点太少,不足以引爆炸药,同时夹层炸药其本身具有一定的钝感,而在冲击中局部炸药被压缩发生了进一步的钝化,随着时间的推移,反应度没有明显的变化;由高斯点压力变化曲线可知中心区高斯点的压力最大值为3.73 GPa未超过B炸药的临界起爆压力5.63 GPa,而越远离中心区域高斯点压力越小,也说明炸药未被引爆。虽然未发生爆炸反应,但炸药的起爆存在一定的概率,这种燃烧现象在设计中应尽量避免。

表2 PTFE/Cu粒子流冲击带壳装药仿真结果

方案9是带壳装药在PTFE/Cu粒子流冲击下发生爆炸反应的典型方案。如图10所示,由夹层炸药反应度云图可以看到靠近中心区域夹层炸药的反应度都达到1,此时炸药完全发生了反应,并引起临近炸药发生反应,随着时间的推移,整个夹层炸药都将被引爆;由高斯点压力变化曲线可知中心区高斯点1的压力,在炸药受到冲击后迅速增大,最大值达到了22.6 GPa超过了B炸药的临界起爆压力5.63 GPa,而越远离中心区域高斯点压力也越大,出现了明显的点火增长,反应速度加快,且很快达到炸药爆轰的峰值压力29.5 GPa,说明炸药已被引爆。

5 结论

:

[1] HELTE A,LUNDGREN J.Non-Initiating Precursor Charge Technology Against ERA[C]//26th International Symposium on Ballistics.Miami,2011:313-318.

[2] 刘同鑫,尹建平,王志军,等.低密度材料射流形成过程的数值模拟[J].兵器材料科学与工程,2014(5):63-66.

[3] CHANG B H,YIN J P,CUI Z Q,et al.Numerical Simulation of Modified Low-Density Jet Penetrating Shell Charge[J].International Journal of Simulation Modelling,2015,14 (3):426-437.

[4] 刘迎彬.聚能粒子流的形成与侵彻研究[D].合肥:中国科学技术大学,2012.

[5] HELD M.Initiation Criteria of High Explosives Attacked with Projectiles of Different Densities[C]//27th Int.Annual Conference of ICT.Karlsruhe, Germany:DEStech Pulication,1996:231-238.

[6] 何源,何勇,张先锋,等.含能破片冲击起爆临界条件研究[J].弹道学报,2010(4):45-49.

[7] 李磊,马宏昊,沈兆武,等.聚能射流侵彻钢靶的SPH-FEM数值模拟[J].南京理工大学学报,2013(2):226-232.

[8] 李庆鑫,王志军,陈莉,等.一种超聚能装药结构的仿真[J].兵器装备工程学报,2016(6):35-38.

[9] 唐勇,吴腾芳,顾文彬,等.EFP冲击起爆带盖板装药的可行性分析[J].解放军理工大学学报(自然科学版),2004(1):73-75.