铜基非晶合金双层药型罩射流形成及侵彻性能

2022-02-28芦永进梁增友邓德志朱聪

芦永进,梁增友,邓德志,朱聪

(中北大学 机电工程学院,山西 太原 030051)

随着装甲防护技术的不断发展,攻坚侵彻武器的威力面临新的挑战,以紫铜为主的传统聚能药型罩射流具有侵彻深度大的特点,但侵彻时开孔小,并受成型工艺影响侵彻后易杵堵,所以其毁伤威力有限。利用活性材料制造的聚能药型罩,是一种兼具动能毁伤与化学能毁伤的新型药型罩[1],不仅具有较高的侵彻能力,而且会产生爆燃和爆炸,具有二次后效毁伤,可提高聚能射流的毁伤威力,是弹药高效毁伤领域的研究热点。

目前,研究较多的主要是用活性金属粉末和聚合物压制烧结而成的活性药型罩[2],如PTFE(聚四氟乙烯)/Al药型罩。GUO等[2]通过静爆实验研究了不同炸高下PTFE/Al药型罩射流对厚钢板的侵彻毁伤,结果表明侵彻深度较铜的小,而侵彻孔径较铜的大,并在孔周围产生了裂纹,但孔径随侵彻深度的增大而减小。XIAO等[3]的研究也证明了PTFE/Al药型罩射流由于化学能的释放对多层目标造成了附加毁伤。ZHENG等[4]研究了PTFE/Cu/W/Hf药型罩对钢板后泡沫夹层结构的毁伤,结果表明钢板厚度严重影响射流对泡沫夹层结构的后效毁伤,并建立了钢靶厚度、反应射流有效质量和破裂面积的分析模型。随着新材料技术的发展,活性药型罩的材料不再局限于聚合物/活性金属、常规活性合金。为了进一步提高聚能射流的毁伤威力,研究者又开始研究另一种活性药型罩,即非晶合金药型罩,这类药型罩以Zr基非晶合金和含有较高Zr元素和其他活性金属元素的Cu基非晶合金为主。Zr基非晶合金作为新型活性金属材料[5-6],在军工领域常用来制造含能破片[7-8]、穿甲弹弹芯[9]。但近年来对Zr基非晶合金聚能药型罩的研究逐渐增多,如CUI等[10]研究了Zr基非晶合金药型罩对多层钢板的侵彻性能;HAN等[11-12]研究了由铜球缺段和W/Zr基非晶合金截锥段组成的复合药型罩的侵彻性能,证明了W/Zr基非晶合金对靶板有很强的热效应和后效超压。与Zr基非晶合金相比,Cu基非晶合金不但具有高强度、高硬度的优异力学性能,而且容易制备,用作聚能药型罩成本低。周秉文等[13]仿真模拟了Cu基非晶合金药型罩的射流,结果表明这种药型罩射流成型好,不易出现颈缩现象。由此可见,含有活性元素的非晶合金聚能药型罩在国防领域具有广阔的应用前景。

对非晶合金双层聚能药型罩的实验研究和仿真研究还未见公开报道,笔者通过仿真模拟,与纯Cu和Cu基非晶合金Cu45Zr43Al4Ag8单层药型罩对比,研究Cu基非晶合金双层药型罩的射流形成及侵彻性能。

1 理论

1.1 双层药型罩射流形成的理论基础

根据应力波传播理论,炸药爆炸后产生的冲击波传播至药型罩表面时会发生透射和反射,透射波和反射波的性质由相邻介质材料的性质决定。炸药阻抗为R0,药型罩外罩材料阻抗为R1,内罩材料阻抗为R2,爆轰冲击波经炸药传至外罩界面上时,透射波和反射波压力分别为P1t和P1r,P1t和P1r与爆压P0的关系为[14]

(1)

(2)

外罩产生的透射波到达内罩界面上时,透射波压力为[14]

(3)

以内罩材料制造的单层药型罩,产生的透射波压力为

(4)

双层药型罩的透射压力与单层药型罩的透射压力比为

(5)

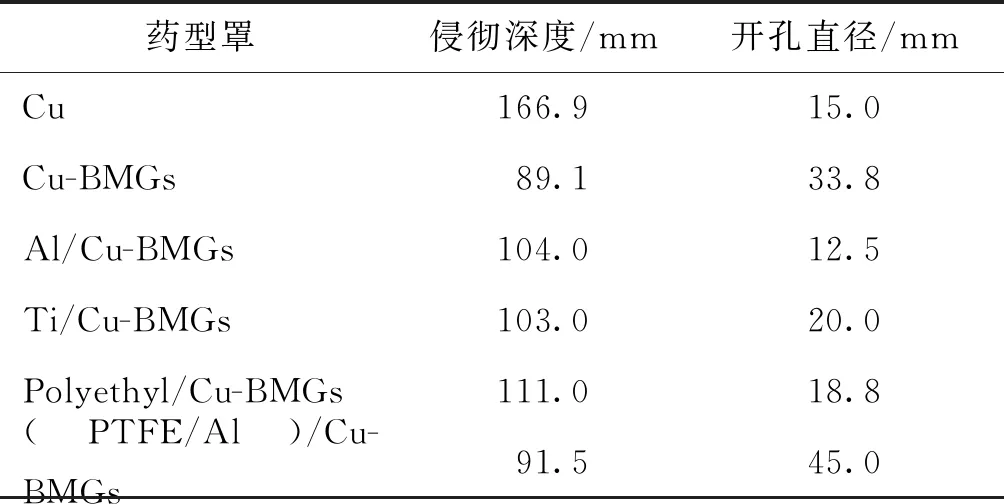

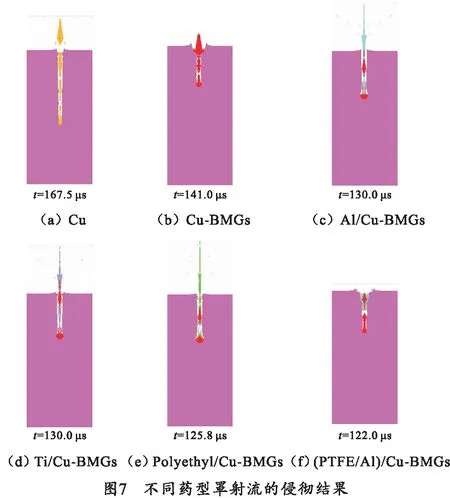

由式(5)可知,当N>1时,双层药型罩的性能比单层药型罩的好,并且N值越大,对提高双层药型罩的性能越有利。因此,选择合适的外罩材料,使R1满足R0 含有活性元素的非晶合金,在高速冲击下,会释放大量的化学能。能量主要来自两部分:一是金属元素之间的化合反应;二是金属元素与氧的氧化还原反应,但以氧化还原反应为主。周秉文等[13]的动态压缩试验结果表明,Cu45Zr43Al4Ag8非晶合金在亚稳态下具有较高的能量,并且能量处于激活状态,其体系中各组元之间具有较大的负混合焓,在高速冲击下原子发生自蔓延运动,瞬间激发化学放热反应。因此,Cu45Zr43Al4Ag8非晶合金可作为活性材料应用于药型罩,其射流在侵彻靶板的过程中,同样会释放大量的化学能。CUI等[10]进行了Zr基非晶合金药型罩射流侵彻靶板的实验,在侵彻孔中发现了少量金属间化合物;SUN等[15]的研究表明,Cu-Zr-Al-Ag类非晶合金在高温下会发生相变生成金属间化合物。所以Cu45Zr43Al4Ag8非晶合金射流侵彻靶板过程中释放的能量也主要来自两部分且以氧化还原反应最为重要。 需说明的是笔者采用的数值仿真方法中没有引入非晶合金的化学反应模型,将非晶合金视为惰性材料处理。根据文献[16]的研究,将活性材料视为惰性材料,射流的侵彻孔径较实际侵彻的小(误差小于10%)。因此,这样处理虽存在一定误差,但对认识Cu基非晶合金射流的侵彻性能仍具有一定意义。 双层聚能药型罩包括炸药、外罩和内罩,如图1所示。炸药采用COMP B炸药,装药直径D=60 mm,药高H=100 mm,外罩分别采用2024#铝、钛、聚乙烯(以下分别简称Al、Ti、Polyethyl)和PTFE/Al,内罩采用Cu45Zr43Al4Ag8非晶合金(块体非晶合金又称金属玻璃,所以下文表示药型罩时Cu基非晶合金简写为Cu-BMGs),内外罩壁厚分别为δ1和δ2,δ1=δ2=0.9 mm,药型罩锥角2α=60°。 图2为采用AUTODYN软件模拟双层药型罩射流侵彻靶板的二分之一模型,炸高为2CD,纯铁靶板厚度为300 mm。炸药和药型罩采用Euler算法,靶板采用Largrange算法,Euler部分与Largrange部分之间采用流固耦合方法。为了消除边界效应的影响,Euler部分的边界条件设置为Flow-Out。整个模型的网格划分尺寸为0.5 mm。仿真过程中采用中心点起爆。 单层药型罩为铜药型罩和Cu-BMGs药型罩,壁厚都为1.8 mm,仿真模型几何尺寸与双层药型罩的相同,其中铜药型罩材料为Cu-OFHC。 双层药型罩射流侵彻靶板的模型包括空气、炸药、靶板、外罩和内罩5个部分;单层药型罩射流侵彻靶板的模型包括空气、炸药、靶板和药型罩4个部分。详细的材料强度模型和状态方程如表1所示。 表1 材料模型和状态方程 Cu基非晶合金采用Linear状态方程和Drucker-Prager强度模型,此强度模型适用于玻璃、混凝土、岩石和陶瓷等脆性材料。由于非晶合金在单轴拉伸和压缩时表现出明显的脆性,采用Drucker-Prager模型能较好地模拟非晶合金的屈服行为。仿真过程中强度模型的压力硬化类型选择Stassi,其屈服条件可表示为 (6) Cu基非晶合金的材料参数如表2所示。 表2 Cu基非晶合金的材料参数[13] 活性材料PTFE/Al采用Shock状态方程,冲击速度Us与质点速度up之间的关系可表示为[17] Us=c0+Sup (7) 式中,c0和S是对材料进行平板冲击试验获得的数据。 PTFE/Al材料采用Johnson Cook强度模型,此模型模拟了材料在高应变、高应变速率和高温下的行为。这种模型定义的屈服应力为[17] (8) PTFE/Al的材料参数取自文献[18],其余材料采用AUTODYN材料库自带参数。 不同药型罩射流的成型参数如表3所示,不同药型罩射流最佳成型形态如图3所示。从表3和图3的数值模拟结果可以看出,Cu-BMGs药型罩射流成型慢于铜药型罩射流成型,其射流头部速度较铜药型罩的低595 m/s,但杵体尾部速度较铜药型罩的高576 m/s,Cu基非晶合金射流长度比铜药型罩的短,其杵体与铜药型罩的相比短而粗。由于射流头部速度和射流长度劣于铜药型罩,所以其侵彻深度较铜药型罩射流小。 表3 不同药型罩射流参数 4种Cu基非晶合金双层药型罩射流长度和射流头部速度较Cu-BMGs药型罩射流均有明显提升。其中Polyethyl/Cu-BMGs双层药型罩射流头部速度比铜药型罩的稍低,但在4种双层药型罩中最高。Ti/Cu-BMGs药型罩射流长度比铜药型罩的稍短,其他3种双层药型罩射流长度均比铜药型罩的长。(PTFE/Al)/Cu-BMGs药型罩射流头部速度得到提升的同时,其杵体尾部速度较Cu-BMGs药型罩的高出很多,为1 343 m/s,杵体变得更短更粗,出现这种情况的原因是PTFE/Al材料由聚合物和金属粉末压制烧结而成,延展性和凝聚性较差。与Cu-BMGs药型罩相比,Al/Cu-BMGs、Ti/Cu-BMGs、Polyethyl/Cu-BMGs、(PTFE/Al)/Cu-BMGs药型罩射流头部速度分别提高12.8%、10.6%、16.8%、11.8%,射流长度分别提高20.1%、8.1%、13.0%、9.1%。 由以上分析可知,Polyethyl为外罩时,对提高Cu基非晶合金射流头部速度最为有利,而Al为外罩时,对提高Cu基非晶合金射流长度最为有利。 每种药型罩射流在拉断前其头部速度随时间的变化曲线如图4所示。 由图4可知,15 μs时6种药型罩射流头部速度达到最大值,之后都开始下降,并且下降速度较快,在30 μs之后,开始缓慢下降。Cu-BMGs药型罩射流头部最大速度值为4 911 m/s,铜药型罩射流头部最大速度值为5 074 m/s,两者相差不大,但在随后的射流成型及拉伸过程中,Cu-BMGs药型罩射流头部速度的降低较铜药型罩的快,速度差值逐渐增大。与Cu-BMGs药型罩相比,4种Cu基非晶合金双层药型罩的射流头部最大速度都比铜药型罩的高,按照外罩材料Al、Ti、Polyethyl和PTFE/Al的顺序,最大速度值分别为5 401、5 236、5 526、5 378 m/s,但在随后的射流成型和拉伸过程中,4种双层药型罩射流头部速度的降低明显快于铜药型罩射流头部速度。其中,Ti/Cu-BMGs、Al/Cu-BMGs、(PTFE/Al)/Cu-BMGs药型罩分别在20、25、25 μs时射流头部速度已低于铜药型罩的,而Polyethyl/Cu-BMGs药型罩射流头部速度在40 μs后才低于铜药型罩的。另外,从图4曲线可以看出,从射流头部速度达到最大值到射流拉断,4种双层药型罩射流头部速度一直保持着如下规律:Polyethyl/Cu-BMGs>Al/Cu-BMGs>(PTFE/Al)/Cu-BMGs>Ti/Cu-BMGs,这主要是由4种外罩材料的阻抗决定的。 图5是每种药型罩射流成型后至拉断时的长度随时间的变化曲线。从图5可以看出,Cu-BMGs药型罩射流在70 μs后拉断,而铜药型罩射流在70 μs时已经拉断,但铜药型罩射流长度一直大于Cu-BMGs药型罩的。与Cu-BMGs药型罩相比,Al/Cu-BMGs、Ti/Cu-BMGs、(PTFE/Al)/Cu-BMGs药型罩射流拉断时间延迟,其拉断时间分别在105、75、80 μs之后,而Polyethyl/Cu-BMGs药型罩射流的拉断时间提前,在65 μs时已拉断。从40 μs到70 μs,4种双层药型罩射流长度一直介于Cu-BMGs药型罩和铜药型罩射流长度之间。不同药型罩射流拉断后的形状如图6所示。 从图6可以看出,铜药型罩和Cu-BMGs药型罩的射流和杵体分界面明显,射流和杵体连接处颈缩严重,两种药型罩射流都是头部先拉断。(PTFE/Al)/Cu-BMGs药型罩的射流和杵体分界面明显,也是射流头部先拉断,但射流和杵体连接处没有出现颈缩现象,原因是该射流在85 μs时其头部速度与杵体尾部速度的差值远远小于铜药型罩和Cu-BMGs药型罩的。Al/Cu-BMGs、Ti/Cu-BMGs和Polyethyl/Cu-BMGs药型罩的射流和杵体分界面不太明显,外罩材料Al、Ti、Polyethyl均有一小部分形成射流,其中Polyethyl/Cu-BMGs药型罩射流头部先拉断,而Al/Cu-BMGs和Ti/Cu-BMGs药型罩射流分别在铝与Cu基非晶合金、钛与Cu基非晶合金的连接处先拉断。 表4为不同药型罩射流侵彻结果参数,可以看出,铜药型罩的侵彻深度最大,为166.9 mm,但开孔孔径相对较小,为15 mm;Cu-BMGs药型罩的侵彻深度为89.1 mm,是铜药型罩的53.4%,开孔孔径为33.8 mm,是铜药型罩的2.25倍。可见,Cu-BMGs药型罩较铜药型罩具有较强的开孔性能,但侵彻深度较小,侵深小的原因主要是Cu基非晶合金的密度比铜的低,其射流头部速度也比铜射流的低。与Cu-BMGs药型罩相比,4种双层药型罩的侵彻深度均有提高,但仍小于铜药型罩的侵彻深度,开孔孔径除(PTFE/Al)/Cu-BMGs药型罩外均减小,其中Al/Cu-BMGs药型罩的减小至15 mm以下。与Cu-BMGs药型罩相比,Al/Cu-BMGs、Ti/Cu-BMGs、Polyethyl/Cu-BMGs、(PTFE/Al)/Cu-BMGs药型罩的侵彻深度分别提高16.7%、15.6%、24.6%、2.7%,开孔孔径分别减小63.0%、40.8%、44.4%、增大33.1%。由以上分析可知,4种双层药型罩中,Polyethyl/Cu-BMGs药型罩的侵彻深度最大,但开孔孔径较小,(PTFE/Al)/Cu-BMGs药型罩的开孔孔径最大,但侵彻深度最小。 表4 不同药型罩射流的侵彻结果 图7为不同药型罩射流的侵彻结果,图8为Cu-BMGs药型罩和(PTFE/Al)/Cu-BMGs药型罩射流的侵彻扩孔过程。 从图7可以看出,铜药型罩射流在侵彻结束时,杵体与射流已拉断并未进入侵彻孔,杵体速度很低,后面到达靶板也不具备侵彻性。Cu-BMGs药型罩开孔大,杵体大部分进入侵彻孔,但内部孔径小于铜药型罩的,开孔原因:如图8(a),射流尾部粗,在撞击到靶板时具有扩孔能力,但射流尾部的开孔深度有限,由于杵体速度较高,在进入侵彻孔时具有较高的动能,推动前面的射流继续侵彻,所以开孔深度进一步加大。4种双层药型罩侵彻结束时,除Ti/Cu-BMGs药型罩有少量Cu基非晶合金没有进入侵彻孔外,其他3种均全部进入,尤其是(PTFE/Al)/Cu-BMGs药型罩,其药型罩利用率最高,射流和杵体全部进入侵彻孔中,这在实际侵彻中对靶板产生二次毁伤是非常有利的,由于PTFE/Al材料和Cu基非晶合金都是活性材料,所以希望它们能更多地进入目标内部。4种双层药型罩侵彻靶板的内部孔径均大于铜药型罩和Cu-BMGs药型罩的,其中(PTFE/Al)/Cu-BMGs药型罩的内部孔径最小,其他3种的内部孔径大小相当。如图8所示,与Cu-BMGs药型罩相比,(PTFE/Al)/Cu-BMGs药型罩的杵体速度更高,杵体更粗,杵体与射流没有拉断,在撞击到靶板时,侵彻能力和开孔能力更强,所以开孔孔径最大,杵体也全部进入靶板内部。对于活性药型罩,不仅需考虑其侵彻和开孔能力,还需保证活性材料更多的进入靶板内部,由数值模拟结果来看,4种双层药型罩的Cu基非晶合金几乎都进入侵彻孔,这在实际侵彻中可保证更多的Cu基非晶合金在侵彻孔内部发生化学反应。 笔者在没有引入Cu基非晶合金化学反应模型的情况下(将活性非晶合金视为惰性材料,侵深与实际接近,开孔直径较实际较小,误差小于10%),对4种Cu基非晶合金双层药型罩(Al/Cu-BMGs、Ti/Cu-BMGs、Polyethyl/Cu-BMGs、(PTFE/Al)/Cu-BMGs)的射流成型和侵彻性能进行了数值仿真,得到主要结论如下: 1)在4种双层药型罩中,Polyethyl/Cu-BMGs药型罩射流头部速度最高,射流稳定性最差,Al/Cu-BMGs药型罩射流的长度最长,射流稳定性最好。 2)在射流形成过程中,4种Cu基非晶合金双层药型罩射流头部速度的最大值均大于铜药型罩的,但之后速度的降低较铜药型罩快,最终介于Cu-BMGs药型罩和铜药型罩射流头部速度之间。 3)Cu-BMGs药型罩的侵彻深度较铜药型罩的小,但开孔直径比铜药型罩的大。在4种Cu基非晶合金双层药型罩中,Polyethyl/Cu-BMGs药型罩的侵彻深度最大,较Cu-BMGs药型罩提高24.6%,达到铜药型罩的66.5%,(PTFE/Al)/Cu-BMGs药型罩的开孔直径最大,较Cu-BMGs药型罩增大33.1%,是铜药型罩的3倍,即以Polyethyl、PTFE/Al为外罩时,Cu基非晶合金双层药型罩的侵彻效果最好。 4)4种Cu基非晶合金双层药型罩侵彻靶板时,活性材料进入孔内,材料利用率高,使得毁伤扩孔的能力提高。1.2 Cu基非晶合金冲击释能机理

2 药型罩射流成型及侵彻数值模拟

2.1 仿真模型

2.2 材料模型

3 数值模拟结果及分析

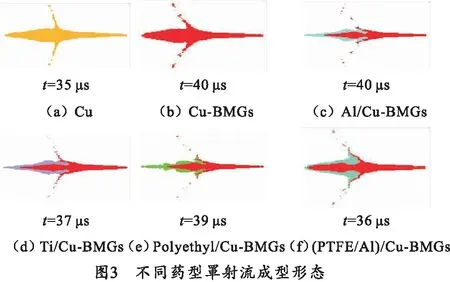

3.1 不同药型罩射流成型对比

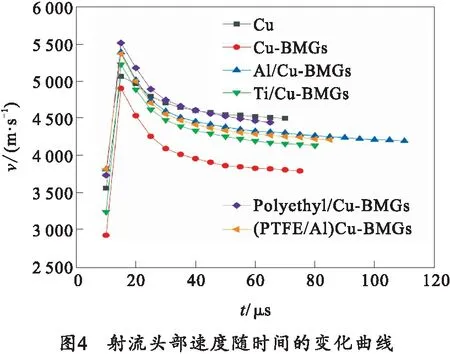

3.2 不同药型罩射流特性随时间的变化

3.3 不同药型罩射流的侵彻性能

4 结论