冷轧钢卷浪形缺陷分析及控制措施

2018-02-22徐建生王公平马长宏弓鹏钢

徐建生,王公平,马长宏,弓鹏钢

(新疆八一钢铁股份有限公司)

1 前言

八钢冷轧厂重卷机组改造后增加了拉矫及其附属设备,成品带钢的平直度由原来的40I提高到5I,产品质量显著提高。投入使用一段时间后,出现了浪形缺陷消除不明显,个别钢卷平直度达到30I以上的质量问题。为此针对八钢冷轧成品机组 (重卷机组)的浪形缺陷产生原因进行了分析,并提出了改进措施。通过一系列措施的实施,轧机组成品平直度明显改善。

2 冷轧重卷机组矫直工艺及控制要求

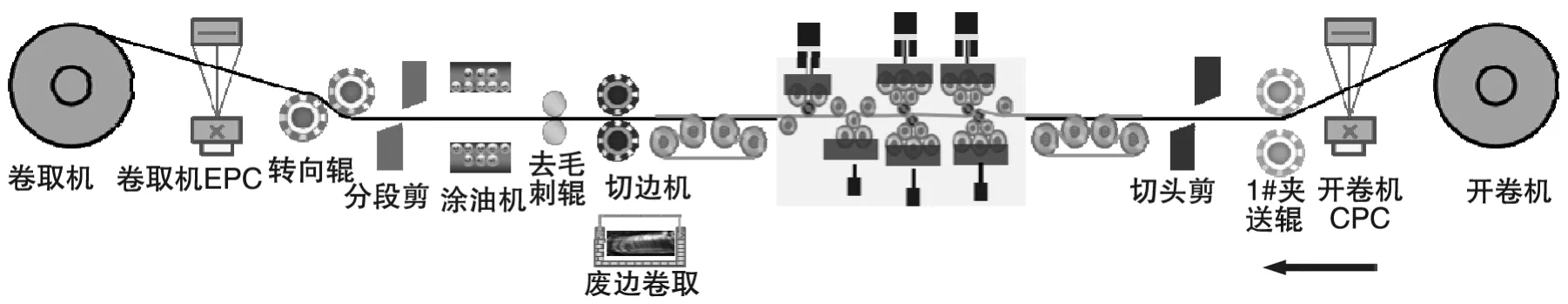

冷轧重卷机组工艺流程:上料→开卷→CPC纠偏装置→切头/切尾→焊接→剪月牙→入口张力辊组→拉矫→出口张力辊组→剪边→去毛刺→表面检查→涂油→分卷→卷取→卸卷→称重→包装。冷轧重卷机组改进后的布置如图1所示。

图1 八钢重卷机组改造后布置图

2.1 拉伸弯曲矫直作用及控制要求

拉伸弯曲矫直机综合了辊式矫直机和拉伸矫直机的共同优点,在出、入口四组张力辊的配合作用下,对带钢进行拉伸弯曲矫直,可消除或减轻带钢的瓢曲、边部浪形、C翘、L翘、镰刀弯等三元形状缺陷。

拉伸弯曲矫直机组主要由矫直辊辊系和张力辊辊系两部分组成,见图2。

图2 拉伸弯曲矫直机工艺简图

矫直辊组一般由两副上、下弯曲辊系与一组上、下矫直辊系组成。弯曲辊的作用是使带钢在前后张力作用下进行反复弯曲变形,达到工艺要求的延伸率,弯曲辊工作辊辊径一般较小,这样不仅矫直效果好,还能相应地减小带钢的单位张力。上、下矫直辊作用是消除带钢的残余曲率。拉矫机前后各配置了两组张力辊辊系,张力辊依靠辊面与带材的摩擦力传递张力。

现场生产过程中,要求带钢延伸率的变化范围在0.5%~2%。对于普通碳钢,延伸率根据板带厚度选取,厚度≤0.9mm时,延伸率在0.6%~1.8%;>0.9mm在0.3%~1.4%;原料板形较好时在0.2%~0.1%或0;板形较差时可根据出口板形适当增加,最大极限为2%。

拉矫机辊系新上线时需重新标定调整,找出零辊缝的位置,根据零辊缝的位置、原料板形及厚度调整各辊系的插入量。弯曲辊的插入量一般在15±5 mm。下矫直辊和上矫直辊的插入量调整:带钢厚度≤0.9 mm插入量一般在3~12mm,带钢厚度>0.9 mm插入量在10mm以内。

2.2 拉伸弯曲矫直机矫直要求

拉伸弯曲矫直机矫直能力对带钢有一定要求,八钢重卷机组要求带钢具备以下条件:材质为退火、平整处理后的普碳钢;屈服强度≤350 MPa;带宽700~1500mm;板厚 0.25~2.5mm(2.0mm以上带钢不拉矫)

3 不同浪形产生的原因及控制措施

针对矫直后冷轧钢卷产生的不同浪形进行分析。

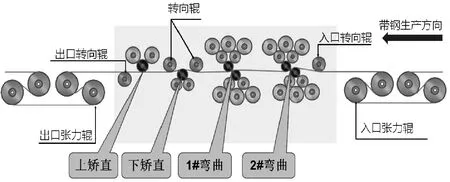

3.1 碎边浪原因及控制

分析认为碎边浪产生的原因为上下圆盘剪剪刃的侧间隙过大,使带钢边部向下弯曲,带钢边部产生塑性变形而出现浪形(见图3)。圆盘剪剪刃侧间隙越大,带钢边部向下弯曲作用越明显,越容易出现边浪。这种浪形缺陷一般发生在厚度≤0.5mm的带钢。此外,当圆盘剪剪刃已钝,带钢边部沿带钢运动方向易发生撕裂,带钢运行速度与圆盘剪剪刃旋转的速度差越大,撕裂力就越大,而撕裂力的作用点仅为带钢厚度,没有其他支撑,极易使带钢边部发生塑性变形而出现荷叶边状连续小浪距边浪。

图3 碎边浪缺陷

控制措施:圆盘剪剪切不良产生的边浪,调整好圆盘剪剪刃的间隙和重叠量,调整圆盘剪的运行速度,使之与机组运行速度保持一致;钢卷的焊缝处须按要求剪取月牙避免损伤剪刃;圆盘剪剪刃已钝或有损坏的要及时更换;而对于成品厚度小于0.5mm的带钢,须在酸洗机组切边。

3.2 C翘原因及控制

冷轧卷出现的C翘分为向上的C翘、向下的C翘两种。分析认为向上的C翘产生的原因是因为下矫直辊的插入深度较小、上矫直辊的插入深度较小;向下的C翘产生的原因为下矫直辊的插入深度较大、1#、2#弯曲辊插入深度小即延伸率小。

控制措施:(1)向上的C翘,增加下矫直辊的插入量,单次调整量为2~3mm,如果增加到底仍不能消除上C翘,则缓慢增加上矫直插入量,并观察出口板形,直到板形平直为止;(2)向下的C翘,减小下矫直辊的插入量,单次调整量为2~3mm,如果减小至最大值仍不能消除下C翘,可通过增加延伸率或1、2弯曲辊的插入量进行调整,但延伸率增加幅度一般不超过1.0%。

3.3 L翘曲原因及控制

冷轧卷L翘曲分为向上翘曲或向下翘曲(见图4)。

图4 L翘曲缺陷

分析认为,向上的L翘曲上矫直辊插入深度太大,向下翘曲缺陷上矫直辊插入深度太小。

控制措施:向上的L翘,减小上矫直辊插入深度或上矫直辊不投入工作;向下的L翘,增加上矫直辊插入深度。

3.4 边浪原因及控制

分析认为冷轧卷发生边浪和设备精度有关。边缘缺陷见图5。

图5 边浪缺陷

(1)辊盒的装机精度低的影响。拉矫机上、下矫直辊均由1台减速电机、顶头、球笼式联轴器来控制两侧的升降机。当一侧设备发生故障时,上、下辊盒工作辊之间的平行度不满足工艺要求,浪形无法减轻或消除;

(3)原料浪形较大。拉矫机的控制模式分为延伸率模式和张力模式两种控制方式,在实际生产过程中延伸率模式和张力模式可以选择性使用。

延伸率模式选择主要针对一般原料的板形较为正常来使用;张力模式选择主要针对复合浪形及厚度大于1.5mm的带钢存在超大浪形。在加大张力及辊系插入量的条件下得到良好的成品板形,通过一年来的验证,针对目前轧机机组的板形状况,全部采用张力模式进行控制。

控制措施:(1)保持辊盒的装机精度,平行度误差不大于0.05;(2)定期更换张力辊辊系,确保辊面聚胺脂与带钢的摩擦系数在0.18以上,避免打滑现象;(3)上工序控制板形,减少波浪度。

3.5 起筋及超过拉矫能力的浪形

重卷机组起筋缺陷产生的一种原因为钢卷在罩式炉发生粘结缺陷(见图6)。在平整机组开卷生产时,粘结部位发生撕拉变形,导致该部位较其它部位延伸长,从而产生起筋缺陷,这种缺陷严重时,拉矫机无法消除。

图6 粘结引起的起筋缺陷

控制措施:第一次矫直不合格时,重新矫直,但拉矫张力须增加20%~35%,如仍不合格,只能重新回炉、平整、拉矫;而对于屈服强度大于350 MPa的带钢,拉矫机无法减轻或消除浪形缺陷,只能重新回炉、平整、拉矫。

4 控制冷轧板形的综合措施

冷轧带钢成品钢卷要获得良好的板形,要充分发挥拉伸弯曲矫直机矫直能力,各生产工序要加强对生产过程的工艺控制,协同作业,各机组要保证设备功能精度。

要求原料急峻度在1.2%以下;工艺操作控制中拉矫机各辊系系插入量须根据原料厚度、宽度、及板形状况及时调整。

在设备精度的保障方面,要求:(1)重卷机组EPC中心线偏移量须<5mm;(2)以主机进口或出口转向辊作为主机调平找正的基准。主机基准转向辊与张力辊水平误差在整个长度上为0.04;(3)张力辊与拉矫机主机基准转向辊之间的平行度误差不大于0.05;(4)张力辊与拉矫机主机基准转向辊沿长度方向的对称面,与整条生产线的基准线及其竖直平面共面度误差不大于0.05;(5)每半年检测一次辊盒的装机精度。主要检测上下辊盒工作辊之间的平行度。如果平行度不能满足要求,应借助百分表进行调整。

5 结束语

通过一系列的改进及措施实施,稳定了工艺控制参数。冷轧冷区浪形封闭率从措施实施前的1.63%降低至0.36%(措施实施后),浪形质量异议投诉量也明显下降。提高冷连轧的生产效率并保证设备功能的精度,还需要加强生产过程的管控,各工序做到精心操作、标准点检、相互协作,才能保证冷轧卷的产、质量水平。