20CrMnTi零件加工表面粗糙原因分析及改进措施

2018-02-22陈海军

陈海军

(宝钢集团八钢公司制造管理部)

1 问题的提出

20CrMnTi是渗碳钢,含碳量为0.17%~0.24%的低碳钢。在保证淬透情况下,具有较高的强度和韧性,特别是具有较高的低温冲击韧性。20CrMnTi有着良好的加工性,加工变形微小,抗疲劳性能相当好。主要用于齿轮,轴类,活塞类零配件以及汽车,飞机各种特殊零件部位。广泛用作渗碳零件,在汽车、拖拉机工业用于制作截面在30mm以下,承受高、中速或重负荷以及受冲击摩擦的重要渗碳零件。也被大量应用于摩托车、电动车、农用车零配件的制作。

某厂使用φ28mm20CrMnTi圆棒加工制作摩托车配件,在锻造成型后内圆孔内拉花键时切削面表面出现粗糙现象,无法保证产品质量。为此,对φ28mm20CrMnTi圆棒生产加工工序进行分析,查找原因,探索改进措施。

2 分析

用户使用20CrMnTi的工艺流程:下料——锻造——机械加工——碳氮共渗——淬火——回火——机械加工。此次出现加工面粗糙现象发生在锻造后的机械加工过程。

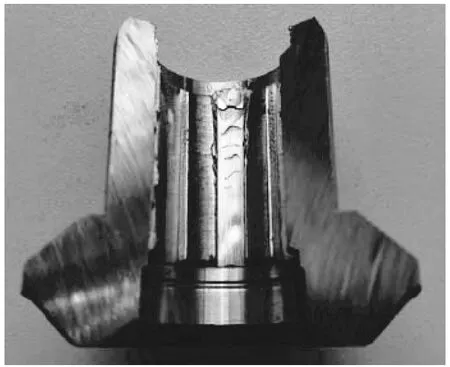

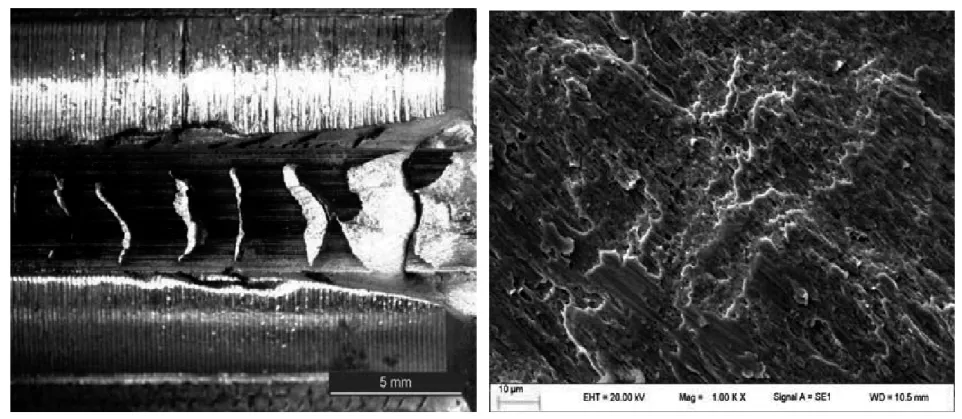

从图1可以看出,加工表面断屑情况不好导致表面粗糙,表明该20CrMnTi零件加工性能不好。

图1 内孔加工面粗糙形貌

切削加工金属材料的难易程度称为切削加工性能。一般由工件切削后的表面粗糙度及刀具寿命等方面来衡量。影响切削加工性能的因素主要有工件的化学成分、金相组织、物理性能等。如果一种材料在切削时的切削抗力小,刀具寿命长,表面粗糙度值低、断屑性好,则表明该材料的切削加工性能好。另外,也可以根据材料的硬度和韧性做大致的判断,硬度在HB160~230时,金相组织中没有大块铁素体时,钢的切削加工性能较好。硬度和韧性过低或过高,切削加工性均不理想。

根据这种情况,对加工后表面粗糙的零件取样进行了检测分析。

2.1 成分检测

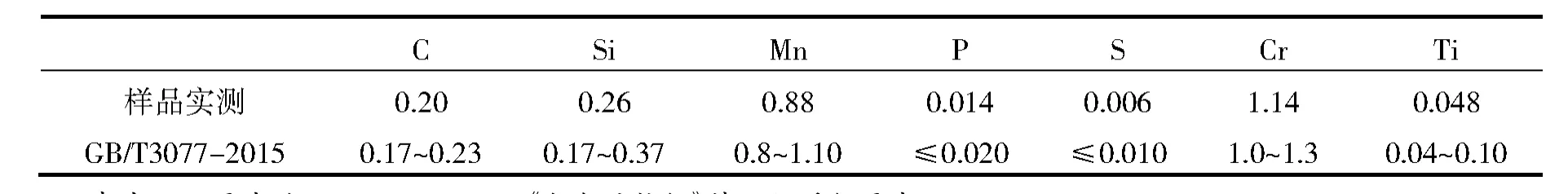

成分检测结果见表1。

表1 成分检测结果 %

从表1可见成分符合GB/T 3077-2015《合金结构钢》要求。

2.2 夹杂物检测

如果夹杂物局部大量聚集,会对切削加工表面有影响,但没有资料证明夹杂物分散分布会造成加工表面粗糙。为此对出现加工表面粗糙的零件作了夹杂物检测,观察外观未发现有夹杂物聚集现象,因此对夹杂物进行了高倍检测。

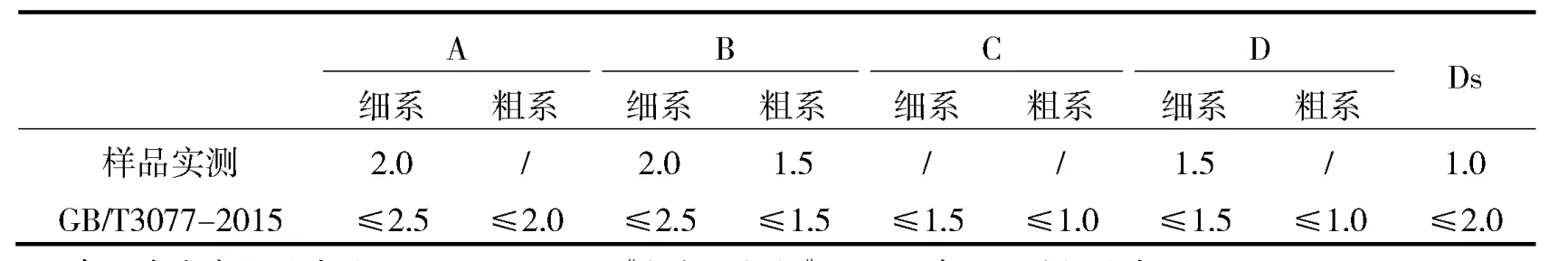

将20CrMnTi零件沿纵向剖开观察夹杂物。夹杂物评级统计见表2。

表2 20CrMnTi零件夹杂物 级

从表2可见,夹杂物级别符合GB/T 3077-2015《合金结构钢》要求。表明该零件纯净度可以满足要求。

2.3 组织形貌及硬度检测

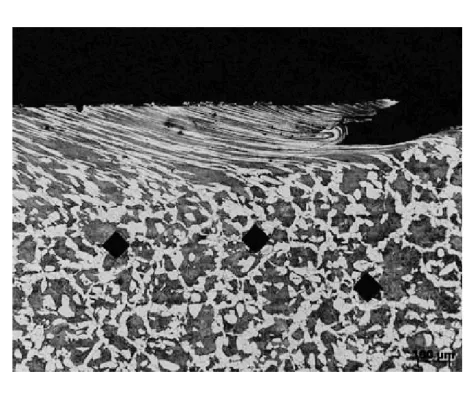

电镜观察缺陷形貌,可见剪切和韧窝复合形貌,如图2。从缺陷形貌上判断是切削不畅造成的。导致原因可能是刀具磨损不锋利,或者是材料切削性能不佳粘刀。

图2 缺陷处形貌观察

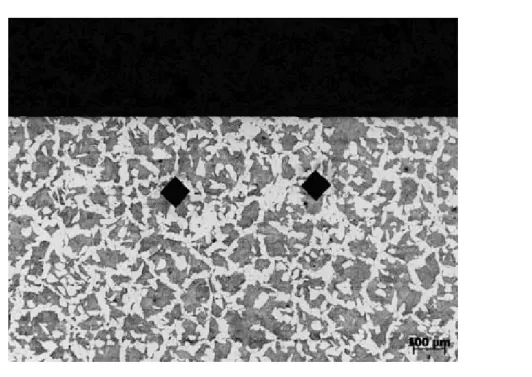

切取内花键剖面观察金相组织,未发现基体金相组织有明显的差异。粗糙位置的组织呈现明显的局部加工流线,如图3、图4。

图3 失效部位金相组织

图4 正常部位金相组织

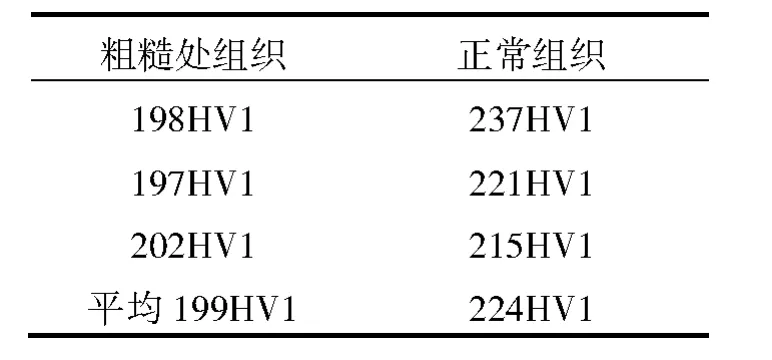

检测粗糙位置和正常位置的基体硬度发现粗糙位置的硬度稍低,如表3。

表3 显微硬度对比

3 讨论

钢材切削性能受多种因素影响。生产实践表明,钢的成分、金相组织与硬度等因素发生变化时其切削性能也会随之变化。20CrMnTi是合金结构钢,合金元素能改变钢中各组成相的性质和组织状态,从而影响钢材的各项性能。合金元素溶入铁素体中,起着固溶强化的作用,提高了钢的强度、硬度,降低了塑性和韧性。但是值得注意的是,少量的Mn(≤1.8%)、Cr(≤1.2%)溶入铁素体之后,对铁素体的韧性还有提高的作用[1]。20CrMnTi中Mn 0.8%~1.1%,Cr 1.0%~1.3%,对韧性有提高作用,韧性过高或过低都不利于切屑的断裂。

提高钢的切削性能一般是在钢中加入一种或几种元素,使其形成某种夹杂物,从而改善钢的切削加工性能。常用的附加元素有S、Pb、Ca、Se等,其中使用最广的是S和Pb。但是20CrMnTi多用作传动件,若S含量高,形成的夹杂物会削弱钢基体的强度,成为许多应力集中源,影响零件的力学性能。

20CrMnTi是低碳合金结构钢,其淬透性较高,热轧态组织有时存在贝氏体组织。贝氏体组织硬度较高,不利于切削加工。为了保证后续加工性能,一般需要预先热处理,以获得均匀的F+P组织。从对粗糙部位的组织检测可以看出,组织为F+P,组织分布较为均匀,铁素体呈网状分布,铁素体量稍多,硬度应当会偏低造成切削加工“粘刀”。从图3的组织检测可以看出,粗糙部位已经发生加工变形,加工流线明显而且变形部位弯折,表明该部位组织偏软且韧性较好,加工时切屑不能及时断裂剥落,容易粘附在刀刃部位形成积屑,继续切削就会造成加工面粗糙。从显微硬度检测也能证明这一点,粗糙部位硬度偏低,虽然换算成布氏硬度值在适宜加工的硬度范围内,但在下限,对切削加工有一定影响。

4 提高硬度改进方案及效果

根据用户的加工条件,通过调整锻造温度和锻后冷却来提高零件基体硬度,可以改善加工面的粗糙度。为此对20CrMnTi进行了模拟试验。

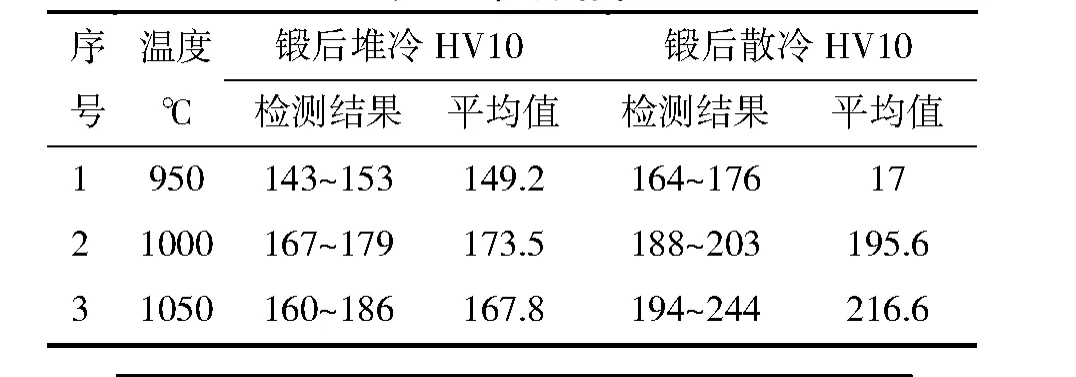

取φ28mm20CrMnTi圆钢连续截取加工热顶锻样,模拟用户锻造温度采用锻后堆冷和散冷验证对硬度的影响。试验结果见表4。

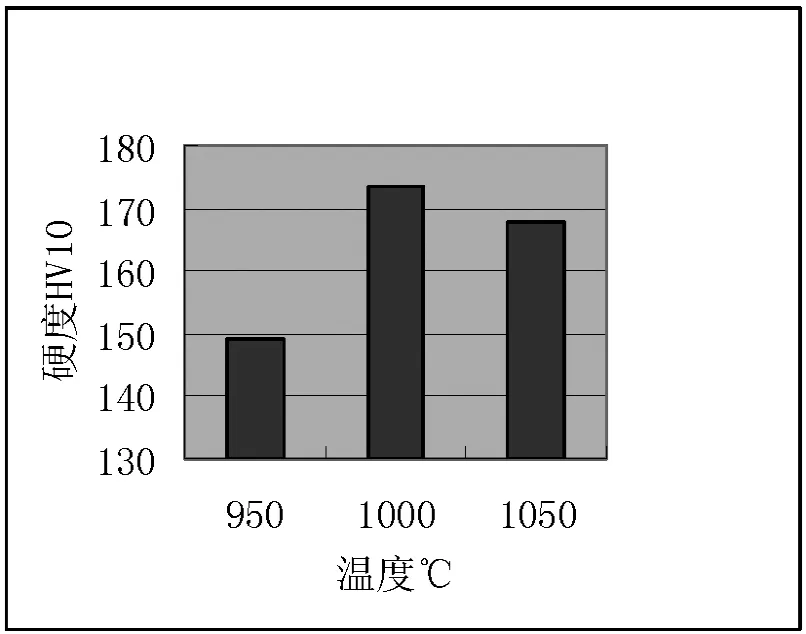

从表4和图5、图6可见,锻造温度控制在1000℃时,锻造后堆冷硬度较高,但低于出现粘刀处的硬度;锻造温度控制在1050℃时,锻造后散冷硬度平均值在HV216.6,与未出现粘刀处硬度相当,比较适应切削加工。

表4 检测结果

图5 锻造温度对硬度的影响

图6 散冷对硬度的影响

5 结束语

综合分析认为,出现切削面粗糙主要是基体硬度偏软加工时粘刀造成。锻造温度控制在1050℃,锻造后散冷硬度较高,比较适应切削加工。现场反馈表面出现加工粗糙的零件均是在锻造成型后由用户堆放在铁皮容器内。根据模拟试验,用户改进后采用1050℃加热,锻造后将零件散放,没再有出现加工后表面粗糙的现象。