高硅铁水转炉双联脱硅工艺的探索及实践

2018-02-22张浩张春辉

张浩,张春辉

(新疆八一钢铁股份有限公司)

1 前言

2015年6月18日八钢欧冶炉正式点火投产。截至6月30日,欧冶1号炉已经突破了日产3000t铁水的产量设计。欧冶炉开炉初期铁水中硅含量最高10.5%,最低1.2%,平均5.1%。欧冶炉在投产后铁水硅居高不下,未能按照爬坡计划在一周内将铁水硅降至0.50%以内。实际[Si]含量在1.2%以上的铁水占到了90%,持续时间长达一个月。铁水中硅含量越高转炉冶炼的控制难度越大,当硅高于1.2%时,即使采用双渣冶炼也无法有效控制喷溅的发生。YB/T5296-2011《炼钢用生铁》标准中规定生铁中硅的最大质量分数为1.25%。当铁水中硅的含量超过此标准时,炼钢工序难以消化,一般采用铸铁机生产铸造生铁。八钢公司炼铁系统配套的铸铁机铸铁能力为2000t/天,但是铁水硅越高,铁水流动性越差,容易粘接罐口和铸铁机模具,影响铸铁能力。目前八钢铸铁能力处理不了欧冶炉高硅铁水。同时每铸1吨铁产生的成本约30元。

为了有序衔接欧冶炉产线发挥欧冶炉节能、环保的优势。120t转炉产线必须承接消化欧冶炉的高硅铁水,而且要满足安全、环保、高效、经济冶炼的要求。针对转炉冶炼高硅铁水的技术难题,八钢120t转炉探索并实施了“双联脱硅”工艺,将脱硅、脱碳和脱磷任务分两步进行,两座转炉联合冶炼,达到了预期目标。

2 转炉冶炼高硅铁水的难点

2.1 冶炼高硅铁水易发生喷溅,存在环保安全隐患

传统的炼钢工艺是在一座转炉内实行脱硅、脱磷和脱碳操作,这一系列反应在炉内发生存在热力学条件的矛盾,同时还将受到动力学条件的限制,因此,冶炼结果难以达到预期目标。铁水中硅含量较高时,会增加炼钢操作难度。正常情况下炉渣的碱度在3.0~3.5,铁水中硅含量每高0.1%,造成渣量增加8~14kg/t,渣量增多需频繁调节氧枪枪位,吹氧冶炼的动力学条件变坏,易发生喷溅现象。

转炉喷溅会造成厂房冒黄烟、污染周边环境,引发环保事故。因此,欧冶炉高硅铁水,在正常冶炼前必须进行预脱硅处理。

2.2 铁水勾兑不能满足生产要求

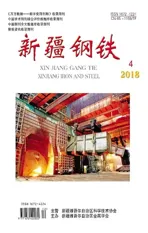

转炉生产中为降低铁水硅含量,一般采用勾兑铁水的方法。欧冶炉投产第一周120t产线铁水情况如图1可知,第二炼钢厂3座120t满负荷日接收高、低硅铁水总量约9000t,其中高硅铁水[Si]平均4.93%,低[Si]0.43%。理论上将高、低硅铁水全部勾兑,铁水[Si]含量最低也只能达到2.55%,无法满足转炉冶炼铁水硅含量小于1.0%的要求。采用铁水勾兑的方法降低高硅铁水[Si]含量,但低硅铁水匹配量不足,而且铁水物流运输无法达到要求。因此通过铁水勾兑降低硅含量在实际生产中难以实现。

图1 高低硅铁水接受量

2.3 炉外预处理脱硅的探索

2.3.1 高炉炉外预脱硅技术

高炉炉外预脱硅最直接的办法是在高炉铁水沟内进行预脱硅处理,该工艺的优点是不增加高炉铁水预处理流程时间,且处理能力大、温降小,渣铁分离方便,脱后渣可在铁水预处理工序中进行处理,不影响铁水运行。这种办法成本低,其脱硅率大约在50%,脱硅约0.3%。该工艺的生产过程是将脱硅剂采用自然投入法投入铁水沟内流动的铁水表面进行脱硅,借助铁水从铁水沟流入铁水罐时的冲击搅拌能力进行预脱硅处理[1]。缺点是铁水脱硅能力波动较大,且工作条件差,难以满足环保要求。

2.3.2 KR法预脱硅

KR法主要是以一个外衬为耐火材料的搅拌器侵入到铁水罐熔池内一定深度进行旋转搅拌,使得铁水在铁水罐中形成漩涡,同时将加入的脱硅剂卷入到铁水中,在充分的动力学条件下与铁水进行混合、化学反应的一种方法。此种方法原来一直适用于铁水脱硫,目前在国内各大钢铁企业得到广泛使用。其脱硅率大约在40%。八钢120t产线有2座KR搅拌脱硫站,具备尝试KR法脱硅的工况条件。

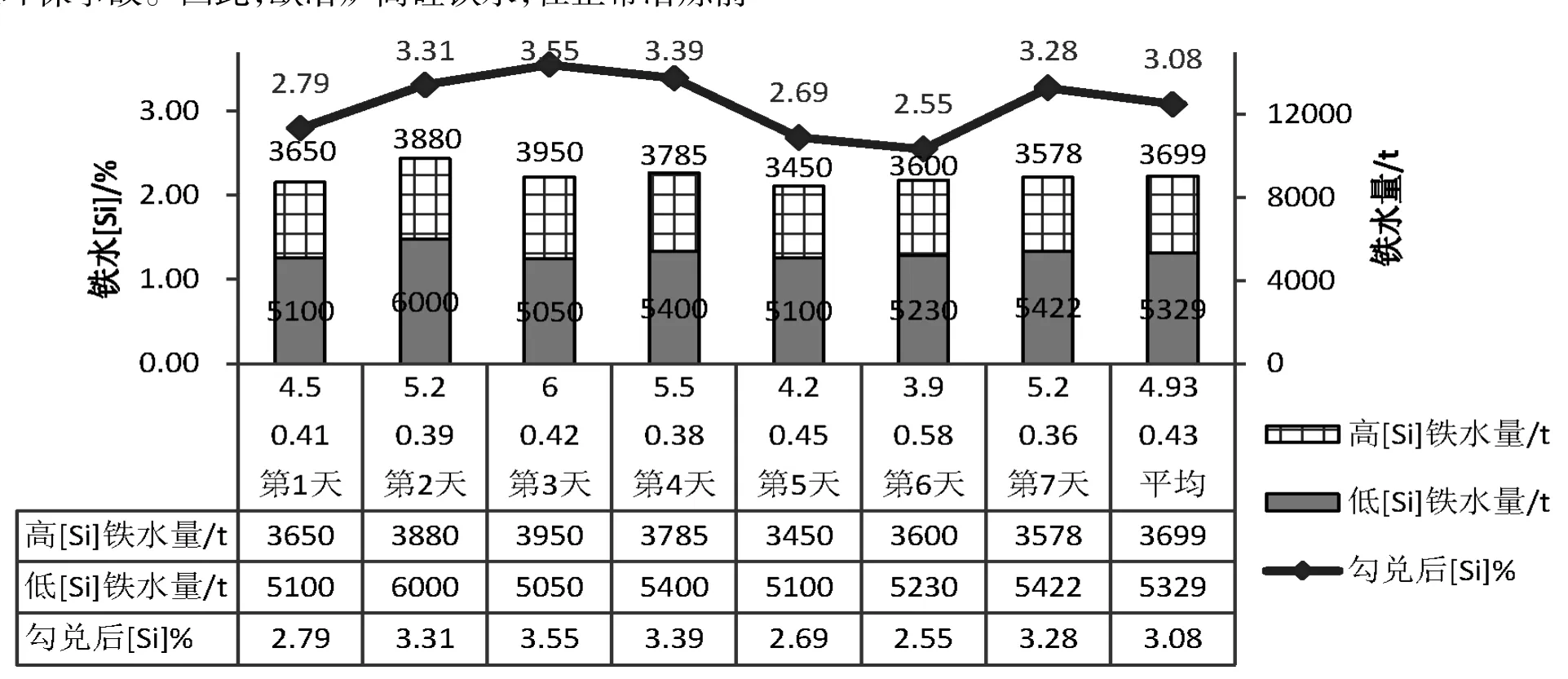

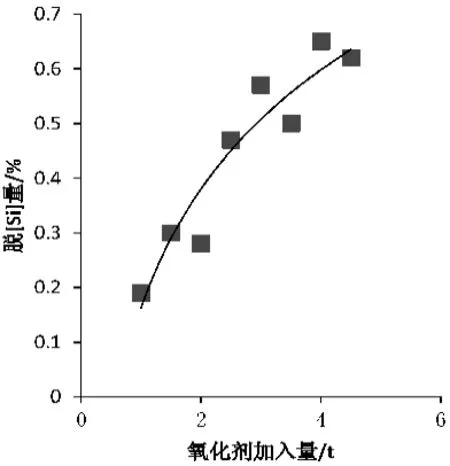

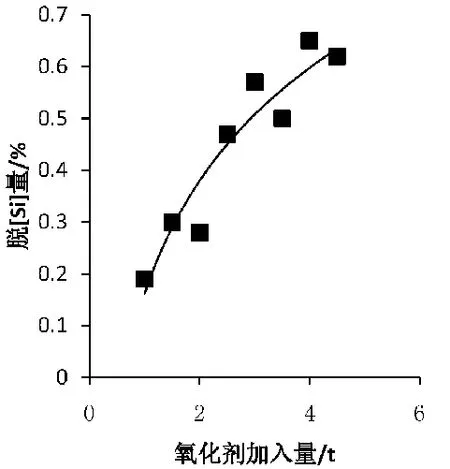

KR搅拌预脱硅依靠加氧化剂脱硅,氧化剂脱硅反应机理[]:[Si]+2/3Fe2O3=(SiO2)+4/3Fe(吸热反应)。为了验证KR搅拌脱硅能力,120t产线在预处理工序进行了8组试验,如图2、图3所示。脱硅剂采用自制炼钢球团,由吨袋装料,通过行车加入铁包底部,然后在倒罐站兑铁水,最后在KR搅拌15分钟后扒渣、取样分析。

图2 KR脱硅前后对比

图3 氧化剂加入量与脱硅量关系

由试验可知,120t铁水每1吨氧化剂可脱除0.17%的[Si],理论上将5.0%的[Si]脱至1.0%,需加入脱氧剂约23.2t,铁包无法提供足够的反应空间,因此目前八钢KR工况条件KR搅拌脱硅法无法处理欧冶炉高硅铁水。

3 120t转炉双联脱硅的试验探索

转炉脱硅反应机理[3]:[Si]+{O2}=(SiO2)(放热反应)、[Si]+2(FeO)=(SiO2)+2Fe(放热反应)。为了提高转炉脱硅效率,2015年6月欧冶炉出铁后在第二炼钢厂2号转炉进行了6炉双联脱硅试验。

3.1 试验方案

根据铁水硅含量,在总装入量不变的情况下,通过试验,确定合适的装入制度,造渣制度供氧制度、温度制度。

3.1.1 装入制度

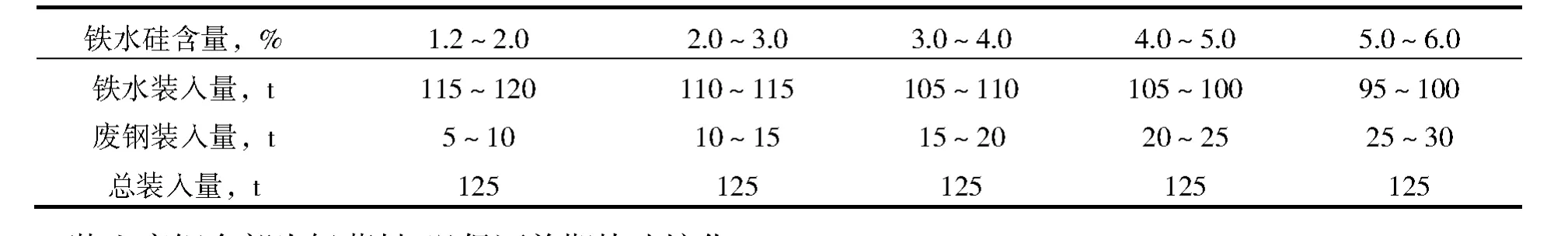

如表1所示。

表1 转炉双联工艺装入制度

装入废钢全部为轻薄料,以保证前期快速熔化。

3.1.2 造渣制度

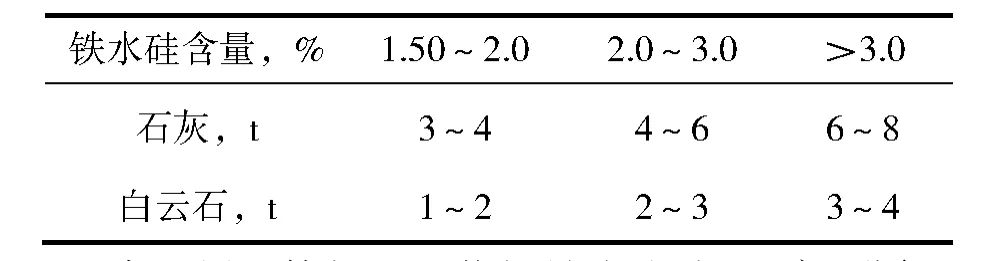

双联脱硅冶炼渣料加入以保证炉衬安全为主,炉渣碱度控制在0.5~1.0、MgO含量控制在4%~6%,石灰、白云石加入量参照表2进行配加。自制球团矿只进行温度调整。

表2 石灰、白云石加入量参照表

降温剂具体加入量依据铁水成分、温度,进行配加。石灰、白云石在开吹后加入70%;剩余物料在供氧3分钟后分批加入,球团矿500kg/次,终点30秒前加完。

3.1.3 供氧制度

铁水硅含量高,渣量大,必须增加氧气射流对熔池的穿透力和搅拌力,前期枪位比正常冶炼时低100,前期严禁吊枪操作。氧枪距离熔池液面1400~1600mm 变化,供氧强度 3.0~3.5m3/min·t,供氧流量24000~28000m3/h,氧枪入口压力0.85~0.90MPa。

3.1.4 温度制度

双联脱硅冶炼终点要求铁水[Si]0.40%~0.50%,此时终点[C]2.6%~3.5%,脱硅后的铁水液相线温度在1230~1300℃,双联工艺出钢温降在30~35℃,倒包过程温降5~10℃。废钢熔化温度1510℃,同时考虑酸性渣对炉衬侵蚀,出钢温度不宜过高。综合各项因素,双联过程温度按表3控制。

表3 双联过程温度

3.2 试验结果

由图4、图5所示,120t铁水每脱除1.0%的[Si]需消耗1450m3氧气,理论上将5.0%的[Si]脱至1.0%,需吹入氧气约5800m3。转炉氧枪设计能力供氧流量 25000~30000m3/h,每分钟吹氧 420~500m3,脱硅速率为每3分钟脱[Si]1.70%,120t转炉系统完全能达到要求。

图4 转炉脱硅前后对比

图5 供氧量与脱硅量的关系

3.3 转炉双联脱硅工艺流程的确定

借鉴双联脱磷工艺,根据120t转炉双联脱硅试验工艺参数,确定高硅铁水的冶炼分两步进行,一座转炉脱硅、另一座转炉脱碳、脱磷,具体工艺路径如图6所示。一座脱硅转炉将高硅脱至1.0%以内,挡渣出钢后再将脱硅铁水由钢包运回转炉垮,兑入脱碳、脱磷转炉冶炼,将脱硅与脱碳、脱磷分两步进行。脱硅产生的酸性渣倒入渣罐处理。脱硅及脱硅铁水的正常冶炼由两座120t转炉联合完成,称该工艺为“120t转炉双联脱硅工艺”。

图6 双联脱硅工艺流程

4 双联脱硅工艺的应用

4.1 双联脱硅批量试验阶段

首先采用高炉开炉时的高硅铁水试验。从2017年3月18~19日,C高炉出铁,第一天进行双联脱硅工艺批量试验,共22炉,共计处理2387t高硅铁水,熔化废钢279.3t。对22炉脱硅炉次进行脱硅前后的比较如图7所示,脱硅前平均硅在1.9%,脱硅后平均硅0.35%,脱硅命中率达到73.8%(标准0.2%~1.0%),个别炉次硅脱的过低,达到0.113%。脱硅过程炉内反应平稳,未发生任何喷溅事故。

图7 双联理脱硅前后对比

4.2 双联脱硅大生产应用阶段

大生产应用阶段:从2017年3月26日中班开始欧冶炉出铁,截止到8月30日欧冶炉停炉,主要在120t产线进行大规模应用。统计数据表明,共处理433炉高硅铁水,总计45027.42t,熔化废钢8149.3t,脱硅前平均硅2.57%,脱硅后平均硅0.45%。如图8所示,单炉座处理的高硅铁水量是100~120t,处理周期为25分钟,单班单炉处理炉数为18炉,日单炉处理能力为5000~6000t,具备平稳承接欧冶炉高硅铁水的能力。

图8 双联脱硅工艺单炉脱硅能力

4.3 双联脱硅工艺取得的成果

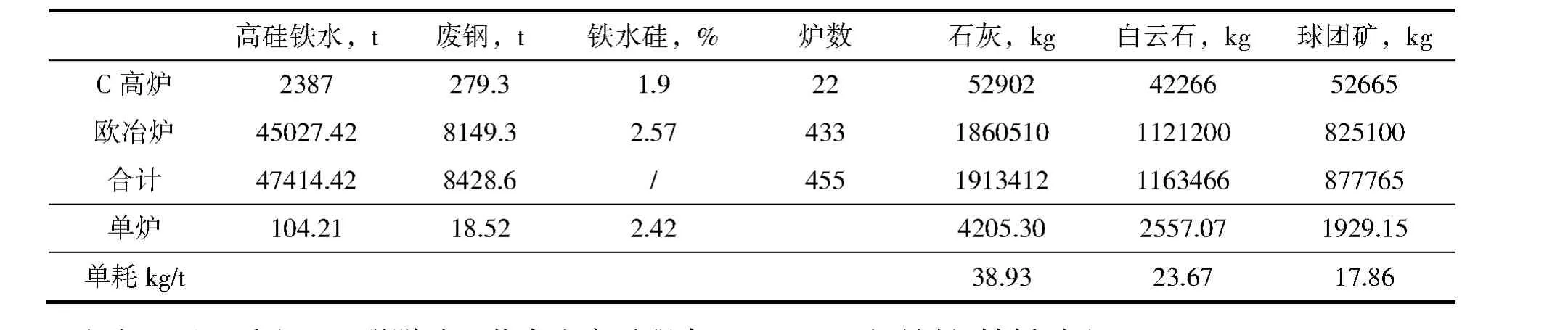

双联脱硅工艺自3月16日至8月30日共计处理高硅铁水47414.42t,共计455炉。

表4 高硅铁水及消耗统计

由表4可以看出,双联脱硅工艺大生产过程中脱硅炉渣料消耗石灰38.93kg/t,白云石消耗23.67kg/t,球团矿消耗17.86kg/t。每炉钢平均消耗18.52t废钢(轻薄料),充分利用了高硅铁水的化学热,起到熔化废钢的作用,对降低铁耗、钢铁料消耗贡献巨大。

在不考虑可行性的情况下,对高硅铁水(平均硅2.42%)采用常规冶炼,和双联脱硅处理工艺的生产成本进行测算比较。

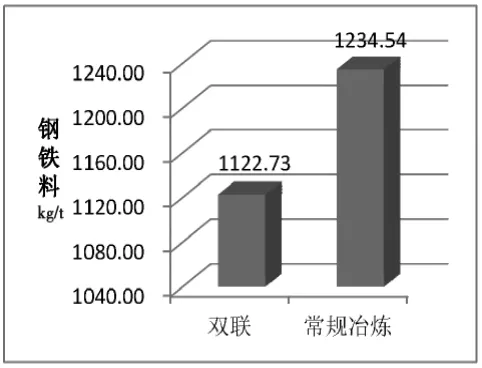

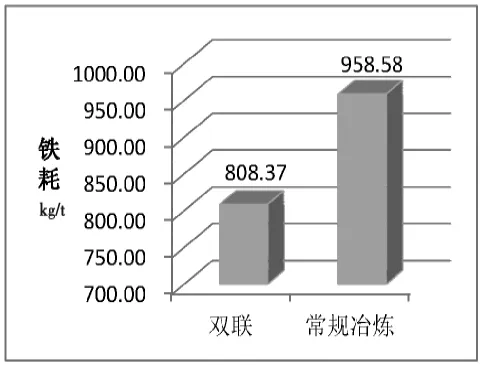

4.3.1 钢铁料、铁耗对比

双联脱硅工艺在脱硅和正常冶炼各加一次废钢,总废钢量可达40t,而常规冶炼只能加一次废钢,受废钢料型及生产节奏影响最多加30t;另一方面双联脱硅工艺脱硅环节炉渣碱度很低(0.5-1.0),基本是酸性渣,渣料加入量少,渣量少,吹损控制在最低点;常规冶炼脱硅和脱磷处于同一环节,产生的渣量将是双联工艺的6倍以上,吹损随之上升。双联脱硅铁耗、钢铁料对比如图9、图10所示。

图9 钢铁料对比

图10 铁耗对比

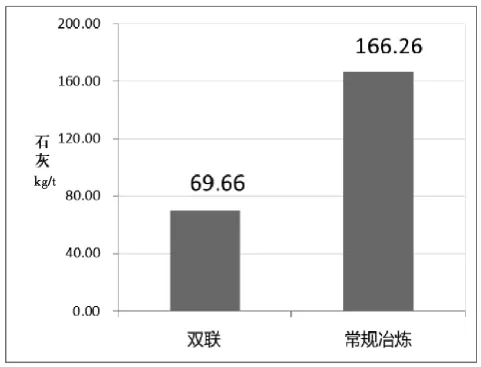

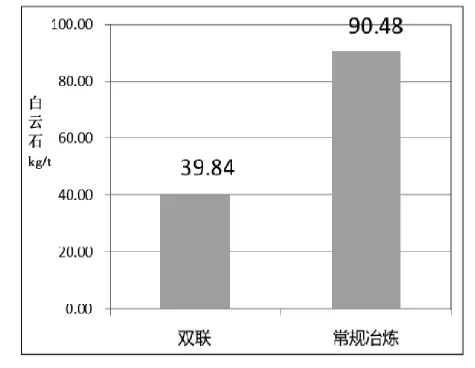

4.3.2 渣料对比

双联脱硅工艺脱硅环节炉渣碱度很低(0.5~1.0),基本是酸性渣,渣料加入量少;常规冶炼脱硅和脱磷处于同一环节,炉渣碱度要求约2.5,硅含量2.42%时,石灰理论单耗166.26kg/t,产生的渣量将是双联工艺的6倍以上,同时为了满足MgO含量8%的要求,白云石加入量成倍增长。渣料消耗对比如图11、图12所示。

图11 石灰对比

图12 白云石对比

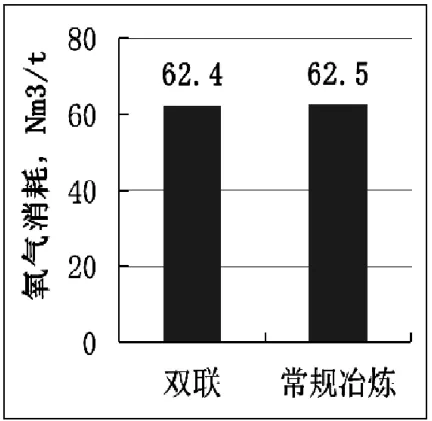

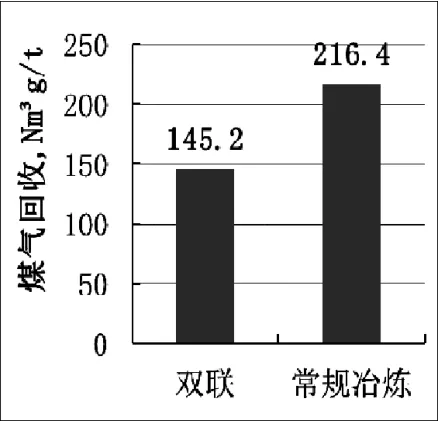

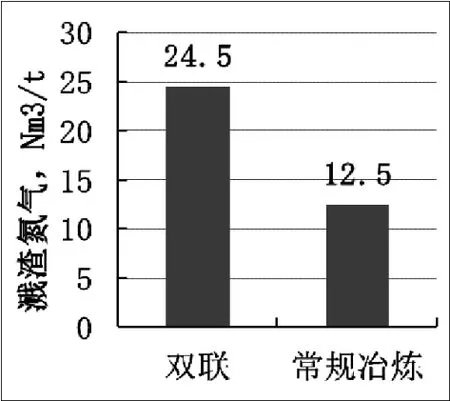

4.3.3 能耗对比

双联脱硅工艺脱硅炉煤气不满足回收要求,但铁水中[C]损失1.0%~1.5%,从而降低煤气回收量;脱硅环节、正常冶炼环节均会溅渣,消耗氮气是常规冶炼的2倍;氧气消耗主要用于氧化反应,只与铁水成分有关,因此氧气消耗的差异很小。能耗对比如图13、图 14、图 15 所示。

图13 氧耗对比

图14 煤气回收对比

图15 溅渣氮气对比

通过测算可知:在不考虑可行性的情况下,转炉冶炼辅料、原料、能源介质消耗按当时成本计算这部分高硅铁水(平均硅2.42%)进行常规冶炼比,采用双联脱硅处理工艺吨钢成本上升约170元。

5 结束语

120t转炉采用双联脱硅冶炼工艺处理欧冶炉高硅铁水,实现了高效、安全、环保生产,使高硅铁水对炼钢成本的影响降到了最低。

(1)实现了对欧冶炉高硅铁水([Si]>1.2%)高效、安全、环保、低成本的处理。

(2)转炉单炉座处理的高硅铁水量是100~120t,脱硅处理周期为25分钟,单炉日处理能力为5000~6000t,120t转炉具备平稳承接欧冶炉高硅铁水的能力。

(3)与常规冶炼相比,双联脱硅工艺实现了炼钢成本最优,最大程度利用了铁水化学热,具备大废钢比(废钢比35%)冶炼的能力。

(4)双联脱硅工艺开辟了铁水脱硅技术的新路径。通过系统的探索研究形成了一套完整的技术操作规程。此项技术可运用在处理高炉洗炉、不顺行时产生的高硅铁水。通过实践应用提升了八钢炼钢系统处置铁水异常时的能力。