不锈钢板带卷取机的铸铁夹送辊应用研究

2022-06-04刘永雄吴树森

许 钟,刘永雄,钟 杰,吴树森

(1.广西北港金压钢材有限公司压延厂,广西 北海 536017;2.华中科技大学材料学院,湖北 武汉 430074)

0 引言

卷取机是带钢热轧制后成卷的终端设备,在各种规格材质热轧带钢生产线上处于最末端的位置。卷取机的持久技术精度直接决定于钢板的质量及成材率,而构成卷取机的关键部件是上、下夹送辊,它们是成对使用。夹送辊在卷取设备中受到钢板的高温、高压、高速、剧烈磨损的组合作用下,更容易产生磨损、龟裂、掉块等失效方式,而夹送辊的失效严重影响钢板的质量,以及卷取设备和生产线的工作周期,夹送辊的结构及辊面耐磨性是提高夹送辊使用寿命及维持夹送辊长久精度的关键。

许多热轧带钢生产线的夹送辊采用国外引进技术或国内主要制造商的设备,夹送辊为空心结构,由辊筒、主轴等组成,卷取钢板主要依靠辊筒。目前一般都是采用碳钢或合金钢制造,并在辊筒表面堆焊耐热钢或硬质合金,以达到耐热、耐磨的目的[1,2]。然而,堆焊的钢质夹送辊容易粘钢,严重影响钢板质量,且钢质辊筒容易受到钢板的冲击而受损,因此夹送辊的寿命低,更换频繁。特别是在卷取不锈钢时,更容易产生粘钢等缺陷,因为不锈钢板的卷取温度更高、钢板更薄,而且合金元素的含量高。

用国内近期新开发的铸铁夹送辊来取代传统的堆焊夹送辊,在不锈钢板压延线上进行全部都是不锈钢板带的卷取,以研究铸铁夹送辊卷取不锈钢板的效果、经济效益等。

1 离心铸造的铸铁夹送辊及其安装使用

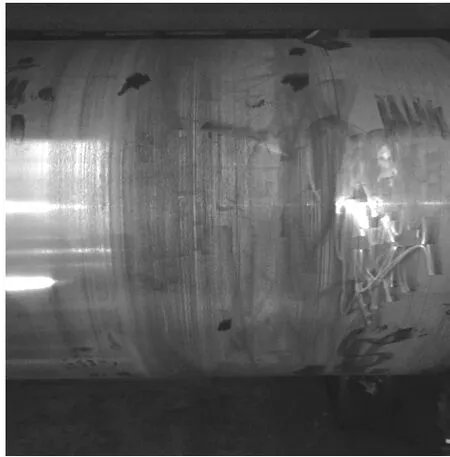

传统的堆焊合金钢夹送辊的表面在使用过程中经常发生局部粘钢现象,如图1 所示。发生粘钢后,若未及时发现并打磨消除,将在钢板表面留下划痕或凿伤,造成钢卷批量降级或叛废。

图1 传统堆焊夹送辊的辊筒表面局部粘钢现象

传统堆焊夹送辊经常发生粘钢的主要原因是,在锻钢辊筒的表面堆焊的是不锈钢或高合金钢,而轧制的板材也是钢材质。在一定的温度下受外力挤压,两种物理性能相似的材料产生粘连,引起粘钢。因此,堆焊夹送辊产生粘钢,是因为钢-钢材质矛盾,是固有的设计缺陷。粘钢,是技术问题,而不是管理问题。堆焊夹送辊粘钢是世界性难题。本研究采用新型的合金铸铁夹送辊替代传统的堆焊合金钢夹送辊。图2 为新制的铸铁夹送辊(上辊),上夹送辊构造包括辊轴、左挡板、右挡板、固定块以及辊筒(离心铸造)。下夹送辊的结构与上辊相似。与传统堆焊夹送辊的主要不同是辊筒材质为合金灰铸铁。

图2 离心铸造的铸铁辊筒及其夹送辊照片(图示为上夹送辊)

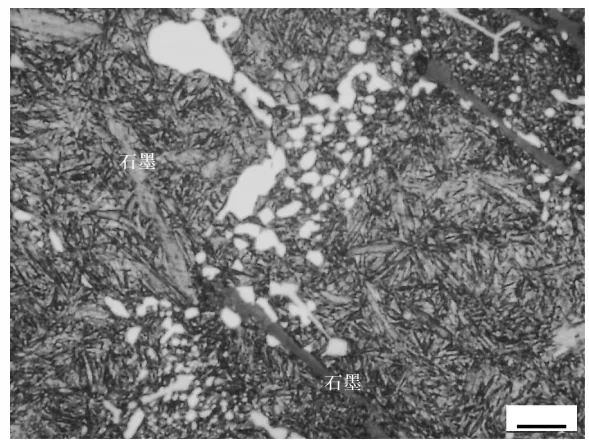

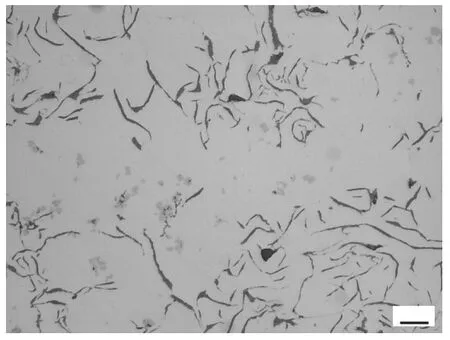

合金铸铁的主要化学成分为:C2.9% ~4.0%,Si1.2% ~2.0%,其余为Mn、Mo、Ni、Cr、Nb 等合金元素[3-5]。铸铁辊筒的直径为904 mm,长度1780 mm。辊筒采用离心铸造方法,将感应电炉熔炼后的铸铁液浇注入离心铸造模具内,浇注温度1370 ℃,冷却后获得辊筒毛坯。然后,在初加工后,经过淬火及回火热处理,合金铸铁辊筒的最终微观组织为,在索氏体或马氏体基体上分布着片状石墨及碳化物(白色颗粒),如

图3 合金铸铁的金相组织(4%硝酸酒精腐蚀)

铸铁辊筒的主要性能指标为:外圆柱面硬度是HS62~70(或HRC46~52),硬度层深度是单边25 mm深度处硬度至少有HS62(或HRC46)。要求有很好的硬度均匀性。抗拉强度:σb≥380 MPa;冲击值≥20J。

广西北港金压钢材有限公司压延厂自2021 年开始使用铸铁夹送辊,取得了很好的使用效果。该公司生产多个不锈钢品种,包括200 系、300 系、400 系、TN 系和S 系等涵盖工业、军工和食品等多领域高端系列不锈钢产品。铸铁夹送辊已实现多品种、多规格不锈钢板卷取的全覆盖。

2 结果及分析

2.1 粘钢性及废卷率

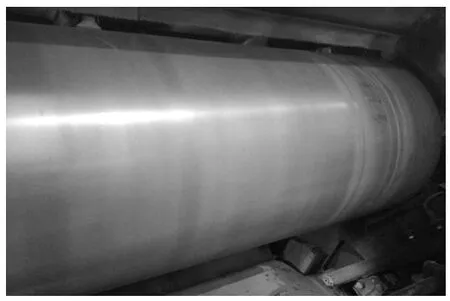

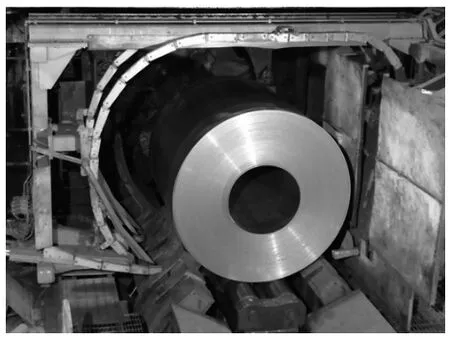

铸铁夹送辊卷取不锈钢板时几乎完全不粘钢,卷取钢板的表面质量好。图4 所示为在线使用的铸铁夹送辊,在线使用3 个月后,表面仍然十分光亮、平滑,没有粘钢现象。此外,采用铸铁夹送辊后钢卷(图5)卷形好,断面平整。这主要是因为铸铁夹送辊的表面磨损均匀,辊形保持一致的时间长,夹送钢板受力均匀,所以钢卷卷形好。

图4 在线的铸铁夹送辊

图5 铸铁夹送辊夹送后卷取的钢卷

若发生粘钢后,将在钢板表面留下划痕或凿伤,将二者发生的比例定义为废卷率。目前为止,铸铁夹送辊的废卷率为0。但是,2021 年1 月~8 月使用传统的堆焊夹送辊,车间已经有约100 卷因凿伤而降级或叛废,废卷率为0.13%左右(表1)。不仅影响生产计划,也造成很大的经济损失。

表1 两种夹送辊因粘钢产生废卷对比

新开发的铸铁夹送辊消除了粘钢,主要原因是铸铁夹送辊的母材是灰铸铁,与夹送辊卷取的钢板属于不同类型的材料,铁与钢具有不同的物理性能,两者不会粘连。图6 所示为铸铁夹送辊的片状石墨组织的金相照片,在基体上分布着大量的片状石墨。石墨与钢铁的亲和力差,不易粘连,且石墨有自润滑作用,使其具有非常好的自然抗粘钢性能,并减小摩擦,提高耐磨性。

图6 铸铁夹送辊的片状石墨组织(未腐蚀)

2.2 使用寿命分析

统计现场更换夹送辊的频率及每次的过钢量来进行比较,原有堆焊夹送辊的更换频率大约为单次30 天/次,过钢量15 万t/次。新的铸铁夹送辊的更换频率为单次90 天/次,过钢量45 万t。因此,新的铸铁夹送辊在机时间长,减少更换时间,更适合生产使用。此外,铸铁夹送辊在第一次3 个月后可以下机修磨辊形,可以继续上机使用,直到辊径磨损到极限尺寸为止,然后可以更换上新的铸铁辊筒,其他部分不用更换。铸铁夹送辊大约可以修磨35 次。因此,铸铁夹送辊的使用寿命要优于堆焊夹送辊。

铸铁夹送辊耐磨性好、过钢量大的原因有以下几个方面:一是基体的硬度高(62~70HSD),耐磨性好;二是铸铁组织中除了基体和石墨组织,在基体上还分布着一些高硬度的碳化物颗粒,如图4 中隐约可见的暗色颗粒。这些耐磨化合物颗粒的硬度更高(1500 HV),抗磨损[6-7];三是铸铁中的石墨有润滑作用,减小摩擦力,降低磨损率。

2.3 经济效益分析

使用铸铁夹送辊的经济效益显著,主要体现在以下几个方面。

(1)消除或减少由于夹送辊粘钢造成的次品和废品,效益显著。传统的堆焊夹送辊经常发生表面局部粘钢现象,在钢板表面留下划痕或凿伤,造成钢卷批量降级或叛废。而新的铸铁夹送辊完全消除了粘钢引起的钢板缺陷,由此带来的经济效益显著。例如,2021年1~8 月因粘钢引起钢板表面划痕及凿伤达100 卷,若仅按照降级处理计算,每吨售价减少300 元,则直接降级损失为:300 元/t×20 t/卷×100 卷=60 万元。若计算全年的损失更大(见表1)。因此,采用铸铁夹送辊的直接经济效益很大,远高于购买新的铸铁夹送辊的价格。

(2)无偏磨,延长夹送辊在线工作时间。由于铸铁夹送辊的辊筒采用离心铸造工艺铸造,材质十分均匀,很少产生堆焊夹送辊因硬度不均匀产生的偏磨现象。偏磨使辊形发生变化,达到一定程度就必须下机重新修磨辊形。因此,铸铁夹送辊无偏磨,保持辊形的时间长,则在线工作时间长,如前述的铸铁夹送辊在本公司的在线时间超过3 个月,高于堆焊夹送辊的1个月。

(3)工作层厚度更大,寿命更长,性价比更高。传统的堆焊夹送辊的堆焊厚度有限,一般为10 mm 后。而铸铁夹送辊的工作层厚度可以达到20 mm ~25 mm。因此铸铁夹送辊的寿命更长、性价比更高。

(4)减少停机、换辊时间,增加产量由于铸铁夹送辊的在线工作时间长,就大大减少了停机换辊的时间,在相同时间内产量增加。而堆焊夹送辊在3 个月内需要更换3 次,每次更换需要停机5 ~6 h。按目前产能500 ~550 t/h 计算。产量受损2500 ~3300t/次。

3 结论

(1)采用新型的铸铁夹送辊代替传统的堆焊合金钢夹送辊,消除了粘钢现象,不锈钢板的卷取废品率大幅度降低。

(2)铸铁夹送辊消除了粘钢的主要原因是铸铁夹送辊的母材是灰铸铁,与夹送辊卷取的钢板属于不同类型的材料,铸铁中的石墨与钢铁的亲和力差,不易粘连,且石墨有自润滑作用,提高耐磨性。

(3)铸铁夹送辊的工作层厚度大,使用寿命长,停机换辊时间减少,经济效益显著。