复合材料层合板单搭接机械连接横向力研究

2018-02-03张志宏张博平杨杰

张志宏,张博平,杨杰

(1.西北工业大学 航空学院,西安 710072) (2.第一飞机设计研究院 结构设计研究所,西安 710089)

0 引 言

复合材料以比强度、比刚度高,可设计性和抗疲劳性能好等特点,在航空航天领域的应用越来越广泛。连结结构中螺栓连接以其可靠性高、便于重复拆装的优点,在连接结构中占据着重要的地位。然而由于复合材料的各向异性,连接结构中孔边的应力集中以及由于载荷的偏心作用在搭接处产生附加弯矩及横向力,使得连接结构成为复合材料整体结构的薄弱环节,直接影响整体结构的承载能力及疲劳寿命。

近年来,国内外众多学者致力于研究复合材料单搭接机械连接结构的损伤破坏过程。M.A.McCarthy等[1]分析了间隙对复合材料单搭接结构的影响;C.T.McCarthy等[2-3]采用弹簧质量模型模拟了复合材料多钉单搭接连接载荷分配特性;Zhou Y H等[4]应用不同损伤退化模型,研究了复合材料单钉与多钉螺栓连接结构的强度特性与损伤演化规律;周松[5]研究了基于扩展有限元对复合材料单钉连接结构三维裂纹扩展;刘向东等[6]提出了一种预估复合材料钉-孔挤压强度与刚度的方法;蔡天舒[7]研究了复合材料螺栓连接的次弯曲效应;黄河源等[8]研究了复合材料厚板沉头连接结构强度与损伤。朱智毅[9]研究了复合材料厚板螺栓连接挤压强度。

目前,对复合材料单搭接连接结构的研究多集中在层合板的损伤破坏过程,对由偏心载荷引起的螺栓失效较少涉及。大量的静力和疲劳试验结果表明,单搭接的偏心矩是由承载孔上的挤压力和螺栓螺母承受的横向力进行平衡。由于螺纹上的应力集中,一般在厚度相对较大的层合板连接中,其横向力能引起螺栓发生断裂破坏,使连接结构失效。因此,研究横向力引起的螺栓断裂破坏对单搭接机械连接工程设计具有重要意义。

由于螺栓横向力的精准测量难度很大,本文结合试验中螺栓的破坏模式,对复合材料单搭接连接结构进行有限元分析,研究横向力对单搭接机械连接结构的影响。

1 单搭接连接试验

1.1 试验件

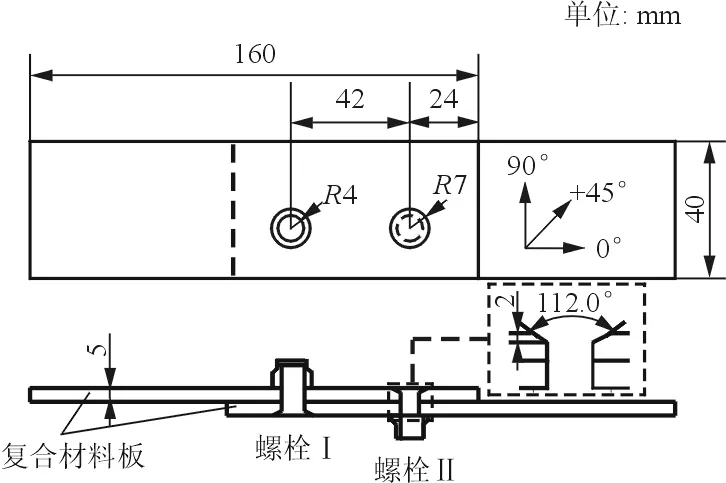

单搭接连接试验件结构、尺寸如图1所示。双钉螺栓连接是由上、下两块完全相同的复合材料层合板通过两个反对称布置的沉头高锁螺栓连接而成。复合材料单层板为5228/CCF300材料,层合板铺层为[-45/90/45/0/45/02/-45/0/-45]2s,单层厚度为0.125 mm,材料性能参数如表1所示,其中E11、E22和E33为拉伸模量;G12、G13和G23为剪切模量;ν12、ν13和ν23为泊松比;XT、YT和ZT为拉伸强度;XC、YC和ZC为压缩强度;S12、S13和S23为剪切强度。螺栓选用M8 TC4钛合金沉头高锁螺栓,螺母选用防松螺母。TC4钛合金螺栓的基本力学性能参数中,Eb为115 GPa,ν23为0.31。

图1 单搭接连接结构尺寸Fig.1 Geometry parameters of single lap joint structure

名 称参 数名 称参 数E11/GPa134XT/MPa1549E22/GPa8.38XC/MPa1260E33/GPa8.38YT/MPa56.4G12/GPa4.63YC/MPa224G13/GPa3.20ZT/MPa56.4G23/GPa4.63ZC/MPa224ν120.331S12/MPa120ν130.331S13/MPa120ν230.331S23/MPa90

1.2 试验结果

试验在MTSTestStar±100 kN电液伺服试验机上进行,如图2所示,试验环境为室温干态。试验目的为了测试此种复合材料机械连接的门槛值,静力试验件共4件,满足肖维勒准则;疲劳试验取两级载荷,分三种试验条件,分别为A、B、C。其中A类试验的最大载荷为0.9P(P=49.7 kN,是由静力试验得到的破坏载荷);B类最试验的最大载荷不变,但在距搭接区两端6 mm处施加横向约束;C类的最大试验载荷为0.8P。

图2 单搭接连接结构实验装置Fig.2 Experiment device of single lap joint structure

在复合材料机械连接试验中发现,一般在层合板厚度比螺栓直径小得多的单搭接连接中,静强度试验失效模式多数是螺栓偏转引起层合板承载孔边发生挤压破坏而失效,螺栓完好无损;但在层合板厚度接近螺栓直径时,静力和疲劳试验中发现有很多失效模式是螺栓的轴向断裂,如图3(a)所示;发生疲劳断裂的螺栓有明显的裂纹扩展区,断口多发生在螺杆上第一级和第二级螺纹上,如图3(b)所示;也有的螺母在垂直载荷方向的对称中面上发生疲劳断裂,在螺母的对称中面上有明显的角裂纹扩展区,如图3(c)所示。

(a) 螺栓静态破坏

(b) 螺栓疲劳破坏

(c) 螺母疲劳破坏图3 螺栓破坏模式Fig.3 Failure mode of bolt

在单搭接机械连接试验中偏心矩产生的弯曲载荷对紧固件强度产生很大的影响,紧固件的断裂破坏导致连接结构失效。

试验中难以测量偏心引起螺栓的轴向载荷与分布,为此,本文采用有限元方法对螺栓中的应力进行分析。

2 单搭接连接结构有限元模型

采用ABAQUS软件对复合材料层合板单搭接机械连接结构进行数值仿真。考虑到连接件的对称性,为了减少计算工作量,取一半结构进行分析。

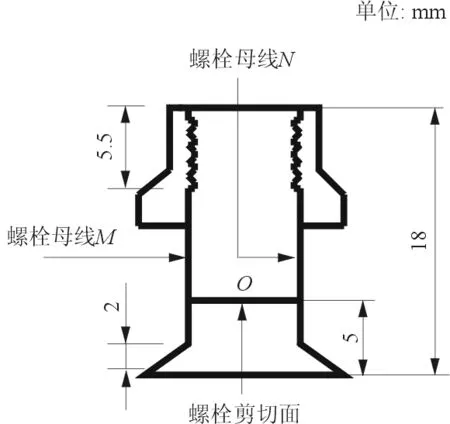

层合板及螺栓采用实体建模,将螺母和垫片简化为一个整体,螺栓与螺母分开建模。忽略螺纹升角的影响[10],将螺栓与螺母简化为带有环状螺纹牙形的模型。螺栓与螺母、螺栓与孔、螺母与孔、层合板与层合板之间均按照接触设置,摩擦模型采用“罚摩擦”,摩擦系数取0.2;各部分均采用无间隙配合。选择8节点三维单元C3D8R划分螺栓与层合板,接头层合板包括搭接区域和非搭接区域,位于搭接区域的孔边是应力集中区,为了分析重点区域,在划分网格时须对孔边区域网格加密。层合板网格通过扫略而成,每个单层厚度方向划分一个单元,从而能够看到各层应力。由此方法生成的网格全部为规则的六面体实体网格,有限元模型如图4所示。

图4 单搭接连接结构有限元模型Fig.4 Finite element model of single lap joint structure

对三种受载情况进行有限元计算,其中A、C两类边界条件相同,即连接件的一端固定,另一端施加纵向位移载荷,不限制连接区的侧向弯曲变形;B类对单搭接产生的侧向弯曲变形进行限制,即根据试验夹具安装位置在试验件搭接区两端对离面位移进行约束,计算时考虑螺栓预紧力,根据参考文献[11]选取为10 N·m。

3 结果分析

0.9P载荷下单搭接连接结构变形如图5所示。图5(a)为A类,即不限制层合板的侧向位移的条件下连接结构的变形;图5(b)为B类,即限制层合板的侧向位移的条件下连接结构的变形;C类与A类约束条件相同,连接结构变形与A类相似。

(a) A类

(b) B类图5 0.9 P载荷下单搭接连接结构的变形Fig.5 Single lap joint structure deformation diagram under the load of 0.9 P

从图5可以看出:①螺栓Ⅰ与螺栓Ⅱ受力情况类似,故本文只对螺栓Ⅰ进行分析;②不限制侧向位移的情况下,层合板在承载孔截面位置附近发生弯曲变形;限制侧向位移后,层合板则在侧向约束位置发生弯曲变形;因此,侧向约束不能消除偏心弯矩,但能改变层合板的弯曲变形位置。

3.1 螺母横向力及周向应力分析

螺母作为连接件的一部分,在单搭接中不但要承受螺栓预紧引起的压应力,还要承受螺栓偏转引起层合板对螺母的非均匀挤压应力,偏心矩越大,挤压应力越大,螺栓的轴向拉力也越大。

A、B两类条件下,螺母上横向力随载荷增加的变化如图6所示。

图6 螺母横向力曲线Fig.6 Lateral force curve of nut

从图6可以看出:①A、B两类条件下,加载前螺母上的横向力均为10 kN,即预紧力;在载荷小于15 kN前,层合板变形很小,因此横向力变化均较小;②A类条件下,即不限制层合板侧向位移,横向力随着试验载荷的增加而显著增加;B类条件下,即限制层合板的侧向位移时,螺母上的横向力增加量明显下降;③在0.9P载荷下,与不限制层合板侧向位移的情况相比,限制层合板侧向位移情况下横向力下降了12.2%。

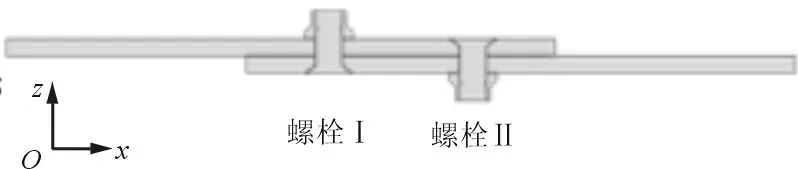

在A类条件下,0.9P载荷下螺母上沿周向的应力云图如图7所示。

图7 0.9 P载荷下螺母周向应力分布Fig.7 The circumferential stress distribution of nut under the load of 0.9 P

从图7可以看出:应力集中在螺母底面内圈上,且在90°对称面(即螺母与载荷垂直的对称中面)上达到最大值,因此,导致疲劳试验中螺母在该位置出现角裂纹而发生疲劳破坏,与图3(c)一致。

三类条件下载荷最大时,螺母底面内圈上的周向应力如图8所示。

图8 三类条件下螺母底部内圈周向应力曲线Fig.8 The circumferential stress curve in the inner ring of nut under different conditions

从图8可以看出:A类峰值应力最大,B类次之,C类最小;与A类相比,B类峰值应力下降了6.0%,可见侧向约束能降低螺母在垂直载荷对称中面上的应力集中。

本试验中的螺母都是台阶形螺母。为了研究不同螺母形式对螺母底部内圈峰值应力的影响,把台阶形螺母改换为圆柱形直筒螺母,重新对螺母的应力进行计算。在0.9P载荷下,两种形式螺母底部内圈周向应力分布曲线如图9所示。

图9 0.9 P载荷下两种形式螺母底部内 圈周向应力曲线Fig.9 The circumferential stress curve in the inner ring of two kinds of nuts under the load of 0.9 P

从图9可以看出:与台阶形螺母相比,同一点处圆柱形螺母上应力峰值下降了29.6%。因此,圆柱形直筒螺母可以改善螺母上的应力分布。

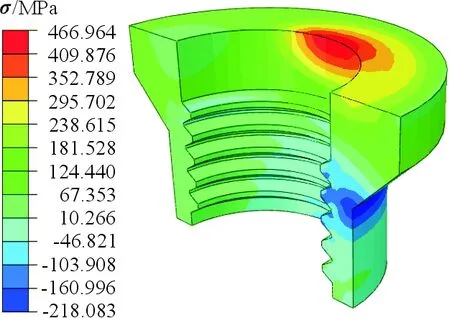

3.2 螺栓应力分析

螺栓作为连接结构的传力部件,承受来自层合板的剪切和挤压载荷,如图10所示,图中Fa与Fb是层压板上孔与螺栓的挤压力,这两个力对螺栓产生剪切作用,同时,由于两个力作用线不重合,对螺栓产生大小为M1=FaL1的附加弯矩,力臂L1的大小与两个搭接板的厚度、钉孔的配合方式及所有元件材料的刚度等因素有关。附加弯矩M1引起螺栓偏转,挤压层合板产生反作用力Fc与Fd。将Fd在螺栓轴向的分力与Fc定义为横向力, 横向力对螺栓产生大小为M2=FcL2的附加弯矩,M1与M2关于螺栓中心O平衡,对螺栓产生弯曲作用。

(a) 螺栓尺寸图

(b) 螺栓受力图图10 螺栓尺寸及受力Fig.10 Bolt size and force

当载荷为0.9P时,A、B两类条件下螺栓母线上的轴向应力如图11所示。

图11 A、B两类条件下螺栓母线轴向应力曲线Fig.11 The axial stress curve of bolt generatrix under the different conditions

从图11可以看出:①A、B两类条件下螺栓的轴向应力分布规律类似,但由于偏心载荷的作用,轴向应力在螺栓母线上分布幅值差异很大;②在螺栓的沉头端高度小于2 mm位置,由于螺栓偏转,沉头部分翘起,并未与搭接板孔壁接触,因此螺栓母线M上的应力为0;螺栓母线N上的轴向应力为拉应力,且应力集中在沉头与螺杆连接处;在螺杆部分,即在2~12.5 mm的螺栓位置段,螺栓母线M上的轴向应力在螺栓剪切面(5 mm位置)以下为压应力,螺栓剪切面之上为拉应力,应力集中在螺栓剪切面附近;螺栓母线N上的轴向应力均为压应力,应力集中在螺栓剪切面附近;在螺纹部分,即螺栓高度大于12.5 mm处,螺栓母线M上的轴向应力为拉应力,应力集中在在螺栓与螺母啮合的各螺纹根部,且在螺栓与螺母啮合的第一个螺纹根部达到最大值;螺栓母线N上的轴向应力则由于螺栓的偏转,而逐渐接近于0,远小于螺栓母线M上的轴向应力;③A、B两类条件下,B类的轴向应力均显著小于A类的轴向应力;在螺栓母线M上,轴向应力在螺栓与螺母啮合的第一个螺纹根部位置达到最大值,A类的轴向应力是B类的1.32倍;在螺栓母线N上,轴向应力在螺栓剪切面处达到最大值,A类条件下的轴向应力是B类条件下的1.31倍。因此,添加侧向约束能有效降低螺栓上的轴向应力。

三类条件下螺栓母线上的应力如图12所示。

图12 三类条件下螺栓母线应力曲线Fig.12 Stress curve of bolt generatrix under the different conditions

从图12可以看出:①螺栓母线上的应力集中在沉头与螺杆连接处、螺栓剪切面及螺栓与螺母啮合的各个螺纹根部,且在螺栓与螺母啮合的第一个螺纹根部位置达到最大值;②由于偏心载荷的作用,螺栓母线N上的应力在螺杆与沉头连接处及螺栓剪切面上比母线M上的应力值高,在剪切面上母线N的应力是母线M上的1.13倍;母线M上的应力,在螺栓与螺母啮合的第一至第五圈螺纹根部均比母线N上的应力大得多,特别是在啮合的第一圈螺纹根部最大,前者是后者的4.49倍;偏心载荷使两条母线上螺纹位置受力严重不均,从而加剧了该位置的应力集中;③在给出的螺纹段中各螺纹面上的应力集中都比较严重,其中第一圈螺纹上应力值最大,之后各螺纹上应力幅值快速递减,第一圈螺纹上的应力依次是后面各圈螺纹上应力的1.54、2.33、4.81和7.72倍;正是由于第一圈螺纹面上不均匀分布的高应力值,导致了螺栓的静态断裂与疲劳破坏;④三类条件下,在螺栓与螺母啮合的第一个螺纹根部位置应力取最大值,A类最大,B类次之,C类最小。可见降低载荷与增加侧向约束均能有效降低螺纹根部的应力峰值。事实上,在疲劳试验中,A类试件的平均疲劳寿命为17 570次,B类试件的平均疲劳寿命为28 354次,C类试件平均疲劳寿命为55 024次。

3.3 层合板孔边应力分析

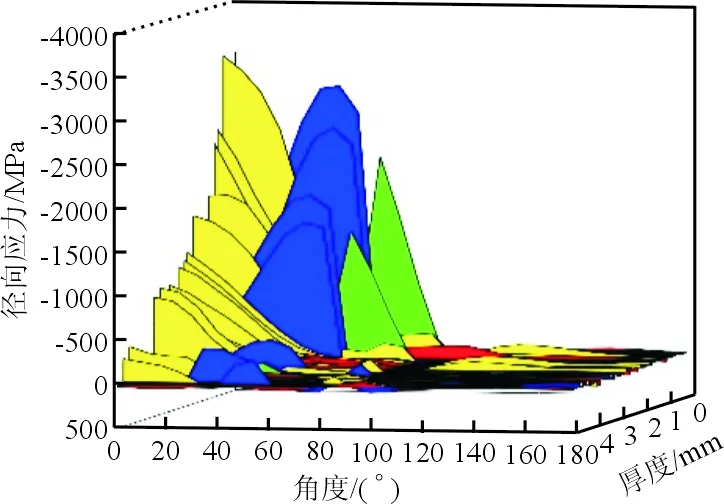

当载荷为0.9P时,A、B两类条件下螺栓直孔径向应力分布如图13所示。

(a) A类

(b) B类图13 螺栓直孔径向应力分布Fig.13 The radial stress distribution of the straight hole diameter

从图13可以看出:A、B两类条件下螺栓孔边径向应力分布类似,只是应力幅值大小不同;B类条件下,即限制侧向约束后层合板孔边应力分布较A类应力变化梯度小,使应力分布更为均匀,因此,施加侧向约束能够提高单搭接层合板的连接强度。

4 结 论

(1) 在复合材料单搭接机械连接中,偏心产生的附加弯矩在螺栓和螺母(紧固件)中产生较大的轴向载荷,增加了螺纹上的应力集中,使螺栓发生轴向断裂破坏;螺母承受弯曲载荷作用,在与外载荷垂直的对称面上有较大的弯曲应力,疲劳载荷下在螺母内侧产生角裂纹。

(2) 在单搭接机械连接中,螺母应选用圆柱形直筒螺母,不选用台阶型,可以改善螺母中的应力分布。

(3) 侧向约束不能消除偏心弯矩,但能够改变层合板的弯曲变形位置,降低紧固件上因弯曲产生的轴向载荷。

[1] McCarthy M A, McCarthy C T, Padhi G S. A simple method for determining the effects of bolt-hole clearance on load distribution in single-column multi-bolt composite joints[J]. Composite Structures, 2006, 73(1): 78-87.

[2] McCarthy C T, Gray P J. An analytical model for the prediction of load distribution in highly torqued multi-bolt composite joints[J]. Composite Structures, 2011, 93(2): 287-298.

[3] Gray P J, McCarthy C T. An analytical model for the prediction of through-thickness stiffness in tension-loaded composite bolted joints[J]. Composite Structures, 2012, 94(8): 2450-2459.

[4] Zhou Y H, Hamed Y N, Chi H, et al. A three dimensional implicit finite element damage model and its application to single-lao multi-bolt composite joints with variable clearance[J]. Composite Structures, 2015, 131(11): 1060-1072.

[5] 周松. 复合材料螺栓连接渐进损伤的实验及数值分析[D]. 哈尔滨: 哈尔滨工程大学, 2013.

Zhou Song. Experiment and numericial investigation progressive failure response of composite bolted joint[D]. Harbin: Harbin Engineering University, 2013.(in Chinese)

[6] 刘向东, 李亚智, 苏杰. 一种预估复合材料钉-孔挤压强度与刚度的方法[J]. 航空材料学报, 2014, 34(5): 81-87.

Liu Xiangdong, Li Yangzhi, Su Jie. A method to evaluate bearing strength and stiffness of composite joints[J]. Acta Aeronautica et Astronautica Sinica, 2014, 34(5): 81-87.(in Chinese)

[7] 蔡天舒. 复合材料螺栓连接数值分析及次弯曲效应研究[D]. 武汉: 武汉理工大学, 2010.

Cai Tianshu. Analysis of composites bolted joints and study of secondary bending effect[D]. Wuhan: Wuhan University of Technology, 2010.(in Chinese)

[8] 黄河源, 赵美英, 万小朋. 复合材料中厚板沉头连接结构强度与损伤失效[J]. 复合材料学报, 2017, 34(3): 557-563.

Huang Heyuan, Zhao Meiying, Wan Xiaopeng. Strength and damage evolution of mid-thick composite laminates with countersunk bolt joints[J]. Acta Materiae Compositae Sinica, 2017, 34(3): 557-563(in Chinese)

[9] 朱智毅. 复合材料厚板螺栓连接挤压强度研究[D]. 南京: 南京航空航天大学, 2014.

Zhu Zhiyi. Research on bearing stregth of bolted joints between thick composite laminates[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.(in Chinese)

[10] 雷宏刚, 裴艳, 刘丽君. 高强度螺栓疲劳缺口系数的有限元分析[J]. 工程力学, 2008, 25(增刊1): 49-53.

Lei Honggang, Pei Yan, Liu Lijun. FEA Analysis of fatigue notch coefficients for high-strength bolts[J]. Engineering Mechanics, 2008, 25(S1): 49-53.(in Chinese)

[11] 中国航空研究院. 复合材料连接手册[M]. 北京: 航空工业出版社, 1994.

Chinese Aeronautical Establishment. Joints for composites materials[M]. Beijing: Aviation Industry Press, 1994.(in Chinese)