旋转叶片干摩擦阻尼结构减振试验研究综述

2018-02-03秦洁燕群黄文超

秦洁,燕群,黄文超

(中国飞机强度研究所 发动机强度研究室,西安 710065)

0 引 言

旋转叶片是航空发动机的重要部件,其振动特性及振动抑制技术对发动机的性能、结构完整性、工作可靠性具有重要影响[1-2]。近年来,干摩擦阻尼结构作为减小和抑制动力响应的有效方式,已得到广泛应用。基于干摩擦阻尼结构的多样性、干摩擦定律、叶片与阻尼块的接触运动,国内外建立了多类型的动力学模型,包括干摩擦阻尼器结构模型[3-6]、干摩擦阻尼数据模型[7]、干摩擦阻尼接触模型[8]、接触面运动模型[9-11]等,并形成了较为高效的减振分析方法,例如数值积分法[12-13]、时频转换法[14-17]等。干摩擦过程具有强非线性,建立接触运动模型时必须进行假设和简化,而且响应计算中的一些关键参数,例如接触刚度、摩擦系数等,在振动过程中是随时间变化的。目前,尚未有能够准确描述上述参数的理论方法,只能通过经验数据或试验结果给定,因此有必要通过试验研究对模型进行验证和完善。

国内外针对旋转叶片干摩擦阻尼结构开展了大量的试验研究。试验主要分为两类:第一类是在非旋转条件下,模拟旋转叶片干摩擦阻尼结构工作状态下的离心力,把模拟离心力以预紧力的形式加载于叶片阻尼结构上,采用力锤、激励器、振动台、声场等对叶片阻尼结构进行激励,利用加速度传感器、测振仪、应变片等拾取响应,通过对应的数据采集系统获得动态特性参数;第二类是在旋转条件下,根据叶片阻尼的实际工作状态,通过气流激励或真空油激励,采用非接触或接触方法获得高转速叶片阻尼结构的叶尖位移或叶片动应力等参数,通过相应的数据采集软件得到叶片阻尼结构的动态特性参数。

本文对旋转叶片干摩擦阻尼结构减振试验装置、试验激励、动态特性测试等方面进行归纳总结,以期为旋转叶片减振特性试验方案设计、提高结构可靠性和效率、减振延寿等提供技术支持。

1 第一类试验(非旋转)

叶片干摩擦阻尼结构的多样性使得不同结构形式的叶片阻尼结构必须采用不同的模拟离心力的加载方法和测试方法。目前,叶片干摩擦阻尼结构的减振试验主要集中于叶冠/叶片凸肩结构和缘板阻尼器结构。

1.1 试验装置

1.1.1 叶冠/叶片凸肩结构减振试验装置

叶冠接触面之间的正压力是叶片工作过程中受到离心力产生的扭转恢复力使叶冠相互接触产生的。为了模拟阻尼块在不同转速、不同正压力条件下的模拟离心力,需设计专用加力机构。

在叶冠/叶片凸肩结构的模拟离心力加载方面,陈璐璐等[18]设计了一个专门的加载盘来给叶冠接触面施加所需的接触紧度,通过加载盘将力矩施加到凸肩上,并用锁紧螺栓将加载盘和凸肩固定,试验夹持加载装置如图1所示。

图1 模拟离心力加载盘装置Fig.1 Loading disk device for simulating the centrifugal force

陈香等[19]采用螺旋施力机构改变加载工装内置弹簧的长度来产生力,通过顶杆将力传出,叶片压力加载及振动测试实物如图2所示。

图2 螺旋施力机构Fig.2 Screw casting mechanism

通过上述加载装置仅可以为单只叶冠/叶片凸肩平板叶片的工作接触面施加模拟离心力。实际工作中,相邻叶冠/叶片凸肩的接触面抵紧,并始终保持一定的紧度,可利用工作时叶片之间的反扭变形,使工作面接触更加压紧。因此,后续有必要开展多只真实叶冠/叶片凸肩的试验装置研究,以期模拟更为真实的边界条件。

1.1.2 缘板阻尼结构减振试验装置

由于叶片工作时工况的复杂性及工艺、装配等因素的影响,实际工作中,可能存在凸肩对某些振型不起减振作用的情况,尽管使用了减振凸肩(或带冠),叶片因振动引发的故障仍时有发生[20]。为了减少气动损失、提高强度,考虑采用无叶片凸肩设计,且为了控制无叶片凸肩的振动,或进一步提高带叶片凸肩的可靠性,发展了缘板阻尼结构。缘板阻尼器放在两叶片之间的缘板之下,通过旋转所产生的离心力使摩擦阻尼器与缘板之间产生正压力,在叶片振动过程中缘板与阻尼器之间的接触面产生摩擦,达到降低动应力的目的。

李全通等[21]使用砝码通过增力杠杆、钢缆对安装在两个平板叶片缘板与伸根空腔的阻尼块施加拉力,模拟不同质量阻尼块在不同转速下的离心力,获得了不同离心力、不同激励力以及不同振型条件下的振动响应。周显丁等[22]为三个真实的带缘板阻尼叶片搭建试验台,可以同时实现叶片根部接触面压力载荷、缘板阻尼块模拟离心力载荷的施加和测量,试验台照片如图3所示。

图3 试验台主体部分实物图Fig.3 Physical map of main part of the testrig

1.2 试验激励装置

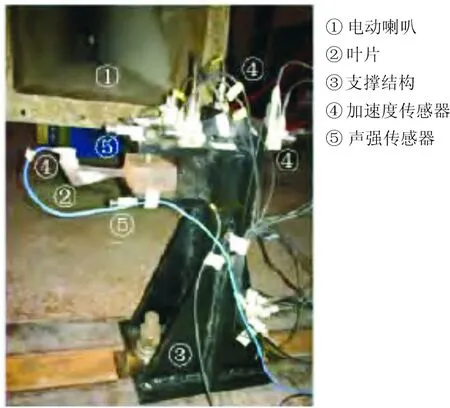

试验激励方面,叶片频率通常较高,因此激励单只叶片激励可利用激励器通过顶杆实现[18-19,22],顶杆处安装力传感器以监测激励力的大小,但激励时的附加质量和附加刚度不易回避,尤其是对于小、轻结构。采用力锤进行激励则相对简便实用,但却难以避免过载或局部响应问题[23]。李全通[24]采用电涡流激励器对叶片施加激励力,通过非接触方式对叶片进行激励,激励力的大小需要由激励系统的标定试验确定。郭雪莲等[25]为了确保在高频下仍可输出相当的功率,采用随机声场作为激励力,其最高阶模态频率接近10 kHz,试验系统如图4所示。

图4 叶片试验系统Fig.4 Blade test system

发动机实际工作中,叶片处于较为复杂的激励环境中,且某一叶片的振动特性受其相邻叶片的影响,应完善目前的单一激励方式,建立多场耦合多叶片激励振动环境平台,逼近真实激励环境。

1.3 动态特性测试

试验测试方面,基于时域衰减数据的方法或频响函数法;激励方面,采用锤击法或载荷突卸法(产生时域衰减数据)等。综合上述考虑确定了测试环境的搭建和数据采集/处理方法。较常见的包括:在叶片上安装加速度传感器,测试频响函数后再进行振动特性分析;或者采用激光测振仪获得叶片的动态特性参数等。

2 第二类试验(旋转状态)

高速旋转试验器可为叶片阻尼块结构的振动特性测试提供更为真实的工作环境,但该试验器常用来确定单级转子部件的低周疲劳特性,而用于测试叶盘转子振动特性的研究还比较少。目前,美国Test Devices公司和德国Shenck公司已掌握了此项技术,可用于测试叶片阻尼块结构的阻尼特性。该试验技术的主要难点在于激励和动态特性测试两方面。

2.1 试验激励装置

目前常采用的激励方法包括气流激励和雾化液滴喷射激励[26]。

气流激励方面,发动机在装机条件下,压气机叶片受到进气畸变强迫激励、静子叶片尾迹流场强迫激励、转子旋转强迫激励[27-28],强迫激励造成的不均匀流场是导致压气机叶片产生共振的主要原因[29]。基于该激励机理,当旋转试验器驱动功率可以满足整台压气机工作时,雷沫枝等[30]使用压气机进气机匣的4个支板造成转速频率的4倍频激励,叶轮出口径向扩压器25个叶片可造成转速频率的25倍频激励,试验中通过调整发动机转速来影响叶片的激励力,当激励力频率与叶片某阶动频吻合时,叶片将发生共振。当旋转试验器驱动功率难以满足整台压气机工作时,吴岳庚等[31]提出了在静子叶片出口设置36个气体喷嘴的激励方式来代替静子36片叶片形成的尾迹的激励方法,但该激励方法必须加工一套可调压力的气流激励装置,工装加工成本较高。气流激励叶片时,直接影响着高速旋转试验舱内的真空度,导致试验转子的转速下降,进而影响试验的可持续性。

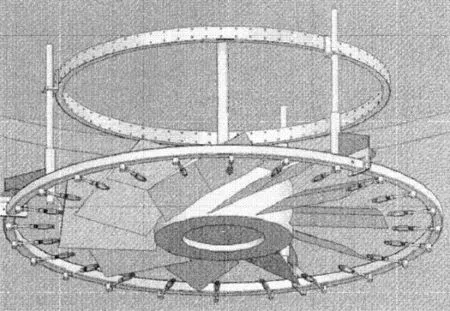

雾化液滴喷射激励[26]与气流激励装置原理相似,如图5所示,喷射的介质由氮气改成了真空油,真空油不会影响试验舱真空度,激励能量较大,真空油喷到旋转的叶片上后,需要考虑油液在试验舱内的滞留和回收问题,以及真空油对其他设备的影响。

图5 气流激励/雾化液滴喷射激励装置示意图Fig.5 Scheme of air/oil vibration exciter

2.2 振动响应测试

为了获取旋转状态下叶片阻尼结构的动态特性参数,各种叶片的振动测试方法被不断提出,国内外已有大量文献对各种方法进行概述和总结[32-36],本文主要对叶片动应变测量和叶尖定时测量技术进行综述。

2.2.1 叶片动应变测量

转子叶片动应变测量是获取叶片工作状态下振动特性最重要的方法之一,可获取转子叶片在发动机全工作转速范围内的振动应变和动频值[37]。

应变测试时,将应变片粘贴在叶片某振型下的最大和次大应力点的位置和方向上,应变片的引线通过转轴上的开孔引出至引电器,引电器的作用是将旋转部件的应变电信号连接至静止部件的应变电信号,信号引出后在外部进行测量,该技术比较成熟。吴岳庚等[31]采用上述“应变片+引电器”的方式对某型Ⅱ级压气机叶片进行动频、动应力试验研究,试验测量系统如图6所示。

图6 引线示意图Fig.6 The leading scheme

“应变片+引电器”的测量方式需要将转轴做成中空,以便铺设导线;同时,引电器的安装容易影响到结构的刚度。工作时,引电器的集流刷与环的接触处必须进行冷却处理,才能保证正常工作[38],应变电信号向静止部件的引电问题关系到动频测量的成败,为了减少引电器对试验结果的影响,西屋公司提出了应变测试的无线遥感技术,该技术是把应变数据采集器随叶轮安装,并将数据传出,在外部设置接收装置对数据进行接收和处理[39]。曹昆华等[38]将“应变片+遥测技术”成功应用到某型双转子发动机高压转子叶片的动频、动应力测量中。由于无线应变节点无法进行外部供电,遥测数据的采样频率无法达到很高[40],因此“应变片+引电器”的测量方式并未被“应变片+遥测技术”取代。

图7 光纤光栅传感器工作原理Fig.7 Working principle of fiber grating sensor

叶片的动应变测试可以非常直观地反映叶片的振动。但叶片在高速旋转条件下,应变片和导线需要承受极大的离心力和高速气流冲刷,因其属于接触测量,对叶片本身的振动也会产生影响,且测量结果受限于测试通道数和测试位置。因此,通过非接触方式获得叶片振动成为目前研究的重点,其中叶尖定时测量技术是一个非常热门的领域。

2.2.2 叶尖定时测量技术

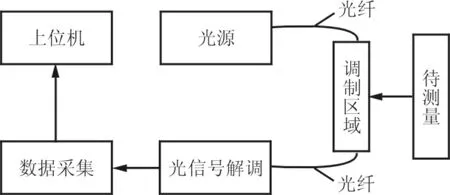

叶尖定时测量技术的基本原理是在叶片顶端的机匣上安装叶尖定时传感器,利用传感器感受叶片的到来时间,由于叶片的振动,叶片的到来时间会有超前或滞后,通过不同的叶尖定时处理算法对该时间序列进行处理,即获取叶片振动信息。基于叶尖定时原理的旋转叶片振动检测系统框图如图8所示[42]。跟其他测量方法相比,叶尖定时测量技术结构简单、使用方便,可以同时检测所有叶片的振动情况。

图8 叶尖定时测振系统框图Fig.8 Scheme of tip timing vibration measurement

本文从叶尖定时传感技术和振动参数辨识技术两方面来阐述叶尖定时测量技术。

(1) 叶尖定时传感技术

为了满足旋转叶片不同工作环境的需求,国内外主要研究了光纤式、电容式、电涡流式等不同种类的叶尖定时传感器。光纤式叶尖定时传感器可以适应不同温度环境,使用温度可达1 000 ℃[47],该技术已成功应用于AV-8B飞马发动机的压气机叶片上,但该技术要求传感器与叶尖之间必须透明。电容式叶尖定时传感器具有很好的耐高压、耐高温特性,耐温高达1 400 ℃[48],但其信噪比、响应时间相比光纤式叶尖定时传感器差,且要求被测旋转叶片环境介质的介电常数基本稳定。电涡流式叶尖定时传感器的最大优点是可以透过机匣获取叶片到来的信号,并且可以在较污染的环境下对叶片振动进行测量,信号大且信噪比高,结构简单,无需外界电源,但要求被测叶片必须为导磁材料。

(2) 振动参数辨识技术

基于叶尖定时原理,国内外根据不同的传感器安装数量、分布方式,不同的叶片振动形式以及不同的测试条件,提出了多种叶尖定时振动信号分析算法,典型的分析算法包括速矢端迹法、双参数法、自回归法、均布法和“5+2”法等。

2.2.2 概率性敏感性分析 根据前文的假设,成本服从正态分布,转移概率服从β分布。成本数据的状态分布参考相关文献[17-18,24,27]报道的参数的 95%CI值,计算其标准差;转移概率的状态分布则根据其均值和标准差计算其α、β值。采用TreeAge Pro 2011软件对模型结果进行概率性敏感性分析,对模型进行次数为1 000的蒙特卡洛模拟,相关参数见表8。对模拟结果绘制成本-效用可接受曲线,详见图3。

速矢端迹法仅使用一只传感器,但该方法要求试验时逐渐改变转速。И.E.萨勃洛斯基提出的间断相位法[49]主要是采用速矢端迹法原理进行振动测量分析的。双参数法采用两个按照一定角度分布的传感器,分析得到一椭圆曲线,获得振动特性参数。自回归法至少需要四个传感器,基于自回归线性方程获得振动频率、幅值等参数。J.Gallego-Garrido等[50-54]将自回归方法做了进一步改进和完善,并对算法进行了实验验证。

为了提高振动信号的采样频率,提出了均布法和“5+2”法等。然而,采用多个传感器测量时,只要某一传感器失效,则叶尖定时算法失效,且多个传感器一般都采用等夹角分布,当安装布局受限时,亦会对叶尖定时算法产生影响。

随着技术的发展,具有代表性的检测方法还包括频率调制法[49]、激光全息法[55]、激光多普勒法[56-57]和声响应法[58-59]等。各种新的检测方法不断被研究和关注,最终都将推动旋转叶片振动检测技术的发展。而“叶尖定时测量技术”只能获得叶片的动频,并不能定量直观地获得叶片的动应力。因此,振动响应测试方面,基于应变片直接测试和叶尖定时检测方法,发展使用应变片和传感器高分辨率的振动响应测试方法,力求形成更加完善的叶片阻尼结构减振特性试验方法。

3 研究展望

为了分析设计过程、排故过程中的叶片阻尼结构激励力和动力学特性,将模拟离心力以预紧力的形式加载于叶片阻尼结构上,对叶片阻尼结构的减振特性试验进行机理性的基础研究,该方法对减振试验进行了诸多简化,只能进行定性对比,但在耗费时间、成本上有较大优势。或者直接进行发动机台架的振动应力应变测量试验,由于叶片数目较多且高速转动,发动机台架叶片振动应力实测需要应变片数据巨大,传感器固定困难且需要滑环系统进行数据采集和处理,测试困难大、成本高。

考虑到叶片阻尼结构减振的复杂情况,例如,多叶片阻尼结构的模拟离心力均匀加载、高温涡轮叶片阻尼结构的高频激励力加载及振动响应测试、发动机台架试验的复杂气流激励等,可以从以下三方面进行进一步研究:

(1) 在不旋转条件下,根据模拟离心力计算结果和叶片阻尼结构的边界条件,形成多叶片阻尼结构的模拟离心力均匀加载试验装置,建立随叶片榫头结构、相邻叶片夹角变化的试验装置模型库,力图简化模拟离心力加载试验平台。

(2) 在不旋转条件下,从叶片阻尼结构的固有频率和结构形式出发,探索多叶片阻尼结构的高频激励耦合加载方法,分析不同的激励力方式对振动响应的影响规律,以期实现对不同形式的多叶片阻尼结构的合理激励;根据不同的激励方式对应的振动响应测试方法,选择合理的数据分析方法,为叶片阻尼结构模型和发动机台架的振动应力测试提供参考。

(3) 在发动机台架试验中,基于发动机各部分旋转叶片的复杂激励方式,研究更符合开车环境的激励方法,力求简化发动机整机台架试验;振动响应测试方面,基于应变片直接测试和叶尖定时测量方法,发展使用应变片和传感器的高分辨率的振动响应测试方法,力求形成更为完善的叶片阻尼结构减振特性试验方法。

4 结束语

本文对旋转叶片干摩擦阻尼结构减振试验装置、试验激励、动态特性测试等方面进行了归纳总结,提出旋转叶片干摩擦阻尼结构的减振试验分为两类:一类是将模拟离心力以预紧力的形式加载于叶片阻尼结构上,对叶片阻尼结构的减振试验;另一类是直接进行发动机台架的振动应力应变测量试验。进一步研究可从不旋转条件和旋转条件两方面开展,在不旋转条件下,建立随叶片榫头结构、相邻叶片夹角变化的试验装置模型库;探索多叶片阻尼结构的高频激励耦合加载方法和振动响应测试方法;在发动机台架试验中,研究更符合开车环境的激励方式,发展使用应变片和传感器的高分辨率的振动响应测试方法。

本文的研究可为旋转叶片减振特性试验方案设计、提高结构可靠性和效率、减振延寿等提供技术支持。

[1] Duffy K P, Choi B B, Provenza A J, et al. Active piezo-electric vibration control of subscale composite fan blades[J]. Journal of Engineering for Gas Turbines and Power, 2013, 135(1): 0135-0141.

[2] Svendsen M N, Krenk S, Hogsberg J. Resonant vibration control of rotating beams[J]. Journal of Sound and Vibration, 2011, 330(9): 1877-1890.

[3] Choi S T, Chou Y T. Vibration analysis of elastically supported turbo-machinery blades by the modified differential quadrature method[J]. Journal of Sound and Vibration, 2010, 240(5): 937-953.

[4] 任兴民, 卢娜, 岳聪, 等. 考虑转速及碰摩的带冠涡轮叶片动力特性研究[J]. 西北工业大学学报, 2013, 31(6): 926-930.

Ren Xingmin, Lu Na, Yue Cong, et al. Dynamic characteristics of flexible shrouded blades in aero-engines[J]. Journal of Northwestern Polytechnical University, 2013, 31(6): 926-930.(in Chinese)

[5] 陈璐璐, 张大义, 文敏, 等. 带凸肩风扇叶片振动特性及设计方法研究[J]. 推进技术, 2015, 36(9): 1389-1394.

Chen Lulu, Zhang Dayi, Wen Min, et al. Dynamical effects of shrouds on fan blade vibration and its corresponding design method[J]. Journal of Propulsion Technology, 2015, 36(9): 1389-1394.(in Chinese)

[6] Griffin J H, Sinha A. The interaction between mistuning and friction in the forced response of bladed disk assemblies[J]. ASME Journal of Engineering for Gas Turbines and Power, 1995, 107: 205-211.

[7] Wang Qinmeng, Zhang Jin, Ma Xiaoqiu, et al. Hybrid method to analyze contact stress distribution on dry friction interfaces[J]. Chinese Journal of Aeronautics, 2012, 5: 77-81.

[8] Sanliturk K Y, Imregun M, Ewins D J. Harmonic balance vibration analysis of turbine blades with friction dampers[J]. ASME Journal of Vibration and Acoustics, 1997, 119: 96-103.

[9] Menq C H, Bielak J, Griffin J H. The influence of microslipon vibratory response, Part Ⅰ: A new microslip model[J]. Journal of Sound and Vibration, 1996, 107(2): 279-293.

[10] Yang B D, Meng C H. Characterization of 3D contact kinematics and prediction of resonant response of structures having 3D frictional constraint[J]. Journal of Sound and Vibration, 1998, 217(5): 909-925.

[11] 单颖春, 郝燕平, 朱梓根, 等. 干摩擦阻尼块在叶片减振方面的应用与发展[J]. 航空动力学报, 2001, 16(3): 218-223.

Shan Yingchun, Hao Yanping, Zhu Zigen, et al. Application and development of platform friction damper for depressing resonant vibration of blades[J]. Journal of Aerospace Power, 2001, 16(3): 218-223.(in Chinese)

[12] Griffin J H. A review of friction damping of turbine blade vibration[J]. International Journal of Turbo and Jet Engines, 1999, 7(3/4): 297-308.

[13] Wang J H, Shienh W L. The influence of a variable friction coefficient on the dynamic behavior of a blade with a friction damper[J]. Journal of Sound and Vibration, 1991, 149(1): 137-145.

[14] Guillen J. Studies of the dynamics of dry-friction-damped blade assemblies[D]. Michigan: University of Michigan, 1999.

[15] Laxalde D, Thouverez F, Sinou J J, et al. Qualitative analysis of forced response of blisks with friction ring dampers[J]. European Journal of Mechanics A: Solids, 2016, 26(4): 969-978.

[16] Herzog A, Krack M. Comparison of two widely-used frequency-time contact models for the vibration simulation of shrouted turbine blades[J]. Proceedings of ASME Turbo Expo 2014 Dusseldorf, Germany: ASME, 2014: 7-18.

[17] 卢娜, 任兴民, 岳聪, 等. 基于改良整体滑动模型的缘板干摩擦阻尼器减振特性研究[J]. 机械科学与技术, 2013, 32(9): 1263-1266.

Lu Na, Ren Xingmin, Yue Cong, et al. Damping characteristics of dry friction platform damper system based on improved macro-slip model[J]. Mechanical Science and Technology for Aerospace Engineering, 2013, 32(9): 1263-1266.(in Chinese)

[18] 陈璐璐, 马艳红, 杨鑫, 等. 带干摩擦阻尼结构叶片振动响应试验[J]. 航空动力学报, 2008, 23(9): 1647-1653.

Chen Lulu, Ma Yanhong, Yang Xin, et al. Experiment of vibration and response of blade with dry friction structure[J]. Journal of Airspace Power, 2008, 23(9): 1647-1653.(in Chinese)

[19] 陈香, 朱靖, 李光辉, 等. 涡轮带冠叶片干摩擦阻尼减振试验[J]. 航空动力学报, 2012, 27(4): 817-823.

Chen Xiang, Zhu Jing, Li Guanghui, et al. Experiment on dry friction damping of shrouded turbine blades[J]. Journal of Airspace Power, 2012, 27(4): 817-823.(in Chinese)

[20] 郝燕萍, 单颖春, 朱梓根, 等. 缘板摩擦阻尼器的减振实验研究[J]. 航空动力学报, 2001, 16(1): 55-58.

Hao Yanping, Shan Yingchun, Zhu Zigen, et al. Effects of platform friction damper on resonant stresses in gas turbine blades[J]. Journal of Airspace Power, 2001, 16(1): 55-58.(in Chinese)

[21] 李全通, 廖明夫, 陈卫, 等. 缘板干摩擦阻尼器叶片减振实验研究[J]. 机械科学与技术, 2008, 27(11): 1392-1400.

Li Quantong, Liao Mingfu, Chen Wei, et al. An experimental study of decreasing vibration on blade with platform dry friction damper[J]. Mechanical Science and Technology for Aerospace Engineering, 2008, 27(11): 1392-1400.(in Chinese)

[22] 周显丁, 谢永慧, 吴君. 新型阻尼结构叶片振动特性试验研究[J]. 东方汽轮机, 2011(4): 4-10.

Zhou Xianding, Xie Yonghui, Wu Jun. Experimental study on vibration characteristics of blade with new damping structure[J]. Dong Fang Turbine, 2011(4): 4-10.(in Chinese)

[23] 李勋, 张东明, 赵开宁. 锤击法在航空发动机部件模态试验中的常见问题浅析[J]. 航空发动机, 2010, 36(5): 46-51.

Li Xun, Zhang Dongming, Zhao Kaining. Common problems analysis of impact modal test in aeroengine component[J]. Aeroengine, 2010, 36(5): 46-51.(in Chinese)

[24] 李全通. 缘板干摩擦阻尼器叶片减振研究[D]. 西安: 西北工业大学, 2005.

Li Quantong. Research on decreasing vibration on blade with platform dry friction damper[D]. Xi’an: Northwestern Polytechnical University, 2005.(in Chinese)

[25] 郭雪莲, 范雨, 李琳. 航空发动机叶片高频模态阻尼的实验测试方法[J]. 航空动力学报, 2014, 29(9): 2104-2112.

Guo Xuelian, Fan Yu, Li Lin. Experimental test method for high-frequency modal damping of turbo machinery blades[J]. Journal of Airspace Power, 2014, 29(9): 2104-2112.(in Chinese)

[26] 林乐新. ZUSTD型倒挂式叶轮超速试验机的设计与开发[D]. 杭州: 浙江大学, 2011.

Lin Lexin. Design and development of impeller overspeeder tester for ZUSTD inverted type[D]. Hangzhou: Zhejiang University, 2011.(in Chinese)

[27] Hsu S T, Wo A M. Reduction of unsteady blade loading by beneficial use of vortical and potential disturbances in an axial compressor with rotor clocking[J]. ASME Journal of Turbo machinery, 1998, 120(4): 705-713.

[28] Durali M, Kerrebrock J L. Stator performance and un-steady loading in transonic compressor stages[J]. ASME Journal of Turbomachinery, 1998, 120(2): 224-232.

[29] 曹昆华, 黄家经. 某型发动机低压涡轮转子叶片动测技术及应用研究[J]. 燃气涡轮试验与研究, 2008, 21(1): 22-25.

Cao Kunhua, Huang Jiajing. Investigation on the dynamic instrumentation technology of an engine LP turbine blade and its application[J]. Gas Turbine Experiment and Research, 2008, 21(1): 22-25.(in Chinese)

[30] 雷沫枝, 陈运西, 卢艳辉. 航空发动机离心叶轮叶片动特性试验研究[J]. 测控技术, 2015, 34(5): 133-136.

Lei Mozhi, Chen Yunxi, Lu Yanhui. Study on dynamic characteristics test for aero engine centrifugal impeller blades[J]. Measurement and Control Technology, 2015, 34(5): 133-136.(in Chinese)

[31] 吴岳庚, 龚寅生. 某压气机叶片动频测量的试验研究[J]. 燃气涡轮试验与研究, 1999, 12(4): 17-21.

Wu Yuegeng, Gong Yinsheng. Experimental research on dynamic frequency measurement for compressor blade[J]. Gas Turbine Experiment and Research, 1999, 12(4): 17-21.(in Chinese)

[32] 方志强. 涡轮机叶片振动非接触检测原理及应用技术研究[D]. 天津: 天津大学, 2007.

Fang Zhiqiang. Non-contact detectiong priciple and application technology research on blade for turbine[D]. Tianjin: Tianjin University, 2007.(in Chinese)

[33] 张玉贵. 烟机轮机叶片振动的非接触式在线监测关键技术研究[D]. 天津: 天津大学, 2008.

Zhang Yugui. Key technology research on non-contact online monitoring for fume turbine blade vibration[D]. Tianjin: Tianjin University, 2008.(in Chinese)

[34] 张万杰. 基于单传感器汽轮机叶片振动非接触测量方法的研究[D]. 北京: 华北电力大学, 2006.

Zhang Wanjie. Research on non-contact measurement method for blade vibration for turbine based on single sensor[D]. Beijing: North China Electric Power University, 2006.(in Chinese)

[35] 蒋熙馨. 基于光纤Brag光栅的叶轮机振动检测及压力检测[D]. 武汉: 武汉理工大学, 2009.

Jiang Xixin. Vibration and pressure measurement technique for rotating turbine based on FBG sensor[D]. Wuhan: Wuhan University of Technology, 2009.(in Chinese)

[36] 葛永庆, 刘江, 安连锁. 汽轮机叶片振动非接触测量技术综述[J]. 华北电力大学学报, 2006, 33(3): 54-58.

Ge Yongqing, Liu Jiang, An Liansuo. Review on noncontact measurement technologies for turbine blades vibration[J]. Journal of North China Electric Power University, 2006, 33(3): 54-58.(in Chinese)

[37] 卢艳辉, 梅庆, 雷沫枝, 等. 高转速压气机转子叶片的动应力测试与动力学设计评估[J]. 推进技术, 2014, 35(10): 1398-1403.

Lu Yanhui, Mei Qing, Lei Mozhi, et al. Vibration stress test and dynamical evaluation for high rotational speed compressor blades through numerical and experimental method[J]. Journal of Propulsion Technology, 2014, 35(10): 1398-1403.(in Chinese)

[38] 曹昆华, 黄家经. 某型发动机低压涡轮转子叶片动测技术及应用研究[J]. 燃气涡轮试验与研究, 2008, 21(1): 22-25.

Cao Kunhua, Huang Jiajing. Investigation on the dynamic instrumentation technology of an engine LP turbine blade and its application[J]. Gas Turbine Experiment and Research, 2008, 21(1): 22-25.(in Chinese)

[39] 张振东. 轴流式通风机叶片振动的非接触式测量[D]. 青岛: 山东科技大学, 2011.

Zhang Zhendong. The non-contact blade vibration measurement of axial fan[D]. Qingdao: Shandong University of Science and Technology, 2011.(in Chinese)

[40] 张学峰. 离心式压缩机叶片裂纹检测试验研究[D]. 大连: 大连理工大学, 2015.

Zhang Xuefeng. Research on detecting crack test in blades of centrifugal compressor[D]. Dalian: Dalian University of Technology, 2015.(in Chinese)

[41] Szwedowicz J, Senn S, Abhari R. Optimum strain gauge application to bladed assemblies[J]. ASME Turbo Expo 2002: Power for Land, Sea, and Air: American Society of Mechanical Engineers, 2002.

[42] Scheroeder K, Ecke W, Apitz J, et al. A fibre bragg grating sensor system monitors operational load in a wind turbine rotor blade[J]. Measurement Science and Technology, 2006, 17(5): 1167.

[43] Wernicke J, Shadden J, Kuhnt S, et al. Field experience of fibre optical strain sensors for providing real time load information from turbine blades during operation[C]. Proceedings of the European Wind Energy Conference, 2004.

[44] 陈娟子. 基于光纤光栅的风机叶片应变监测关键技术研究[D]. 成都: 西南交通大学, 2012.

Chen Juanzi. Key technology for wind turbine blades based on fiber bragg grating sensor[D]. Chengdu: Southwest Jiaotong University, 2012.(in Chinese)

[45] 侯西. 基于光纤光栅测量的风力机叶片应变试验研究[D]. 武汉: 武汉理工大学, 2012.

Hou Xi. Research on strain experiment of wind turbine blades based on fiber bragg grating sensor[D]. Wuhan: Wuhan University of Technology, 2012.(in Chinese)

[46] 李小伟. 基于光纤光栅传感技术的风机叶片检测研究[D]. 南京: 南京航空航天大学, 2013.

Li Xiaowei. Research on wind turbine blades detection based on fiber bragg grating sensing technology[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.(in Chinese)

[47] HOOD Technology. Overview of blade vibration monitoring capabilities[EB/OL]. (2010)[2017-06-16]. www.hoodtech.com.

[48] FOGALE Nanotech. Capacitive blade tip clearance & tip timing measurement system[EB/OL]. (2009)[2017-06-16]. www.fogale.com.

[49] 吴士祥, 郑叔琛. 涡轮机叶片振动的非接触测量[M]. 北京: 国防工业出版社, 1986.

Wu Shixiang, Zheng Shuchen. Non contact measurement of turbine blade vibration[M]. Beijing: National Defense Industry Press,1986.(in Chinese)

[50] Dimitriadis G, Carrington I B, Wright J R, et al. Blade-tip timing measurement of synchronous vibrations of rotating bladed assemblies[J]. Mechanical Systems and Signal Processing, 2002, 16(4): 599-622.

[51] Gallego-Garrido J, Dimitriadis G, Wright J R. Development of a multiple modes simulator of rotating bladed assemblies for blade tip-timing data analysis[C]. Proceedings of the 27th International Conference on Noise and Vibration Engineering(ISMA02), 2002: 1437-1446.

[52] Gallego-Garrido J, Dimitriadis G. Validating synchronous blade vibration amplitudes from blade tip-timing data analysis[C]. Proceedings of the 8th International Conference on Vibrations in Rotating Machinery, 2004: 205-214.

[53] Gallego-Garrido J, Dimitriadis G, Wright J R. A class of methods for the analysis of blade tip timing data from bladed assemblies undergoing simultaneous resonances-Part Ⅰ: theoretical development[J]. International Journal of Rotating Machinery, 2007(1): 27247.

[54] Gallego-Garrido J, Dimitriadis G, Wright J R. A class of methods for the analysis of blade tip timing data from bladed assemblies undergoing simultaneous resonances-Part Ⅱ: experimental validation[J]. International Journal of Rotating Machinery, 2007(1): 73624.

[55] 王峰, 陆志一. 提高叶片振动激光全息像质的途径[J]. 热能动力工程, 1990, 5(2): 30-32.

Wang Feng, Lu Zhiyi. A way to improve blade vibration mode laser holographic image quality[J]. Journal of Engineering for Thermal Energy and Power, 1990, 5(2): 30-32.(in Chinese)

[56] Oberholster A J, Heyns P S. Online condition monitoring of axial-flow turbo-machinery blades using rotor-axial eulerian laser doppler vibrometry[J]. Mechanical Systems and Signal Processing, 2009, 23: 1634-1643.

[57] 吕宏诗, 刘彬. 激光多普勒测振技术的最新进展[J]. 激光技术, 2005, 29(2): 176-179.

Lü Hongshi, Liu Bin. Latest development of laser doppler technique in vibration measurement[J]. Laser Technology, 2005, 29(2): 176-179.(in Chinese)

[58] Leon R L, Trainor K. Monitoring systems for steam turbine blade faults[J]. Pollutants, 1990: 223-229.

[59] 韩敬宇. 基于声发射技术的风电叶片裂纹无线监测系统研究[D]. 北京: 北京化工大学, 2010.

Han Jingyu. Research of the wind turbine blade crack wireless monitoring system based on acoustic emission technology[D]. Beijing: Beijing University of Chemical Technology, 2010.(in Chinese)