机身壁板内压载荷试验研究

2018-02-03臧伟锋陈安董登科

臧伟锋,陈安,董登科

(中国飞机强度研究所 金属结构强度研究室,西安 710065)

0 引 言

机身壁板是运输类飞机重要的承力结构,其力学性能直接影响飞机的安全性和经济性。强度试验是获取机身壁板力学性能最有效、最可靠的途径,采用全尺寸机身段结构进行试验研究,费用昂贵,而机身壁板较好地反映了机身段结构的载荷响应,因此通常选用机身壁板结构替代机身段结构进行试验研究[1-3]。

内压载荷是一种非常重要的重复性载荷,对机身结构疲劳和损伤容限特性产生很大影响,因此,民机研发中规划了许多件的机身壁板内压载荷试验,试验件包含典型机身壁板、蒙皮周向对接机身壁板、蒙皮纵向对接机身壁板和含门含窗机身壁板等。机身壁板内压载荷试验通常按照静力、疲劳、损伤容限和剩余强度试验的顺序进行[4-5]。

美国波音公司作为客机研发和制造公司,在客机研发过程中,特别重视机身壁板内压载荷试验技术研究,针对宽体机身壁板,开发了一系列宽体飞机机身壁板试验装置;针对普通机身壁板,开发了标准的机身壁板试验装置。波音公司一款宽体机身壁板试验装置在施加59.3 kPa内压疲劳载荷情况下,加载速度达25 s每循环,试验件半径3 225.8 mm,试验装置还配置独立的300通道数据采集系统[6]。

陈莉等[7]在机身壁板下方粘接了气囊,通过充压台以充气的方式完成了内压载荷试验,成功解决密封难题,且机身壁板两条直边通过均载器于承力地面连接,成功模拟了机身壁板直边边界条件,但机身壁板两条曲边保持自由状态,导致试验件蒙皮的纵向应力较真实值偏小。陈安等[8]在机身壁板复合加载损伤容限性能试验中采用陈莉等的内压载荷密封方法和直边边界条件模拟方法,并且在机身壁板的曲边通过杠杆系统成功施加了机身壁板的拉伸载荷。伴随我国民用飞机专项科研“十三五”规划的实施,繁重的民机机身壁板结构选型试验和验证试验迫切需要单独内压载荷试验技术的支持[9]。

本文研究机身壁板内压载荷边界模拟方法和试验加载方法,设计加工边界模拟夹具、试验装置和机身壁板试验件,并完成内压载荷试验,以期为民机机身壁板内压载荷选型试验提供参考。

1 试验件边界模拟

1.1 结构模拟

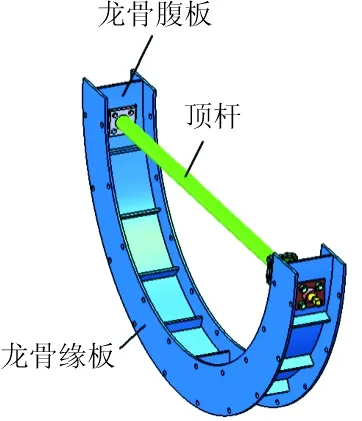

边界模拟是机身壁板内压载荷试验的关键技术,试验夹具要求能够模拟机身壁板内压载荷边界条件,保证与使用柱型壳加载具有相同应力场[10],试验件边界模拟的优劣决定试验件过渡区范围的大小,甚至影响试验区的应力分布和大小。本文给出一种机身壁板内压载荷试验新方法,该方法采用“D”型夹具模拟承受内压载荷机身壁板直边的边界条件,采用“弓”型夹具模拟承受内压载荷机身壁板曲边的边界条件,采用气密端板模拟机身段结构的端部效应[11-14],如图1所示。

(a) 龙骨和顶杆

(b) “D”型夹具

(c) 结构模拟夹具图1 边界模拟Fig.1 Boundary condition simulation

“D”型夹具由龙骨、顶杆和橡胶垫装配而成。龙骨为“H”形截面的半圆形钢构件,用于模拟机身柱形壳,龙骨腹板弦长与机身壁板弦长相等[15]。顶杆为长度可调钢构件,装配于龙骨两端,用于加强龙骨。橡胶板为20 mm厚的圆弧形橡胶制品,形状与龙骨缘板相同,用于密封相邻的两个龙骨。龙骨与龙骨间粘接橡胶板后依次通过螺栓连接装配组成“D”型夹具。“弓”型夹具是横截面为直角的圆弧形钢构件,内圆弧半径与机身壁板蒙皮外侧半径相同。气密端板为方形钢板,上面布置充压孔和测压孔。

机身壁板装配于“D”型夹具上方,两直边与“D”型夹具两直边通过两列合页连接,承受内压载荷机身壁板可以围绕合页轴向外侧鼓胀变形,“D”型夹具直边模拟柱形壳直边结构。机身壁板两曲边通过“弓”型夹具与气密端板连接,“弓”型夹具模拟柱形壳曲边结构。气密端板模拟机身桶段的端部。“D”型夹具、“弓”型夹具、气密端板和机身壁板组成一封闭空间,通过气密端板上的充压孔以充气的方式施加内压载荷[16-17]。

1.2 试验件加强与连接

由于机身壁板试验件是通过螺栓与试验装置相互连接的,因此试验件的连接区需进行加强。试验件直边内侧和外侧均进行加强,直边内侧布置“指”形加强板,宽度为两个长桁间距,“指”形部分和条形部分均为一个长桁间距,“指”形部分与隔框端头连接;直边外侧布置条形加强板,宽度为一个长桁间距。试验件曲边内侧由于布置有长桁,曲边仅在外侧布置条形加强板,宽度与“弓”夹具相同,机身壁板试验件连接区加强如图2所示。

图2 连接区加强Fig.2 Strengthen of join area

试验装置的每个合页均采用三排五列螺栓与试验件直边连接,而“弓”型夹具与试验件曲边采用三排十六列螺栓连接。

1.3 试验件刚度模拟和过渡区设置

飞机结构静力/疲劳试验中的边界条件,是指结构边界(或端部)的支持、连接和运动自由度的约束,即建立试验件真实内力和外力之间的联系条件。边界条件的模拟包括边界(或端部)对接(例如连接形式、所用材料及尺寸大小)、载荷传递和刚度模拟[18]。

机身壁板材料为铝合金,本文设计加工的机身壁板试验件蒙皮厚度1.8 mm,内外侧加强后,蒙皮处的厚度为5.4 mm。边界模拟夹具为钢构件,厚度通常为2.5倍的试验件厚度,本文设计加工的合页和“弓”型夹具的厚度均为13.0 mm。机身壁板与边界模拟夹具装配后厚度达18.4 mm,机身壁板蒙皮厚度1.8 mm,两者巨大的厚度和刚度差异,导致内压载荷试验时机身壁板蒙皮的边界效应较大。

飞机结构静力/疲劳试验中,当边界模拟夹具不能模拟相应的飞行器结构,从而不能提供真实的应力、应变分布时,应使用飞行器结构件作为边界模拟结构[18]。试验实施中有两种作法可以实现试验夹具和试验件的刚度模拟:一是设计飞行器结构类型(包括材料和结构形式)的过渡段;二是扩大飞行器试验件规模。这两种方法本质上没有区别。考虑成本因素和制造周期,本文选择扩大试验件规模的方法实现刚度模拟,因此在试验件试验区周围设置过渡区。试验件从四周指向中心依次为试验件的连接区、过渡区和试验区,如图3所示。通常试验件连接区范围两直边分别设置为两个长桁间距,两曲边分别设置为半个框距;过渡区范围两直边分别设置为一个长桁间距,两曲边分别设置为一个框距;试验区范围设置为不少于四个长桁间距和两个框距。

图3 试验件过渡区设置Fig.3 Transition area of the specimen

2 内压载荷试验

2.1 试验装置

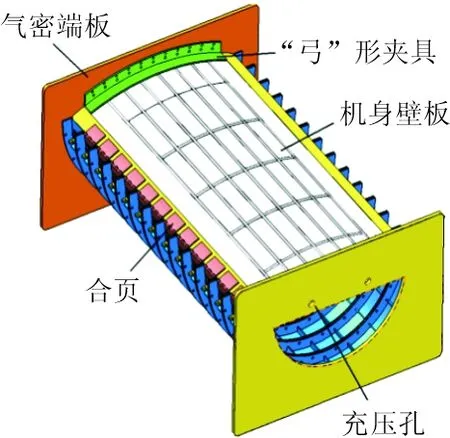

按照边界模拟要求,设计制造边界模拟夹具、试验装置和试验件,并完成边界模拟夹具、试验件和试验装置装配,试验装置如图4所示。

图4 试验装置Fig.4 Test fixture

2.2 试验件

机身壁板试验件长2 520 mm,宽2 000 mm,蒙皮半径2 730 mm,布置5个隔框,7根长桁,长桁面积Ast=177 mm2,隔框面积Afr=417 mm2。蒙皮厚度1.8 mm,长桁间距200 mm,框距500 mm,1框、5框至试验件曲边端头260 mm,隔框端头斜削并加强[19],如图5所示。

图5 试验件Fig.5 Fuselage panel specimenl

2.3 试验件应变花布置

试验件内侧和外侧各布置24个应变花,粘贴在长桁和隔框之间蒙皮的中央,内侧和外侧应变花方向相同,内侧应变片布置如图6(a)所示。在试验件外侧(2~3)隔框和(3~5)长桁间的4块蒙皮的中央布置4个位移测量点,如图6(b)所示。

(a) 应变片布置

(b) 位移测量点布置图6 应变片和位移测量点布置Fig.6 Strain-foils and displacement dot layout for skin

2.4 试验情况

内压载荷试验时,试验载荷为57 kPa。将内压载荷57 kPa设置为100%试验载荷,以5%试验载荷为一级,逐级加载至100%试验载荷,保载三秒,再以5%试验载荷为一级,逐级卸载至零,加载和卸载过程中逐级进行应变和位移测量。

3 试验数据分析

3.1 应力分布

通常将机身壁板蒙皮的切线方向称为周向,长桁方向称为纵向。试验数据分析重点集中在蒙皮周向应力、纵向应力和剪切应力大小和分布,按照二向应力状态下的胡克定律(式(1))[20]将应变花测量的应变数据换算为蒙皮应力,取内外两侧应力的均值作为应变花粘贴位置蒙皮的应力,如图7~图9所示,其中位置编号(1~6)表示机身壁板(1~2)框间六个应变花粘贴的位置,位置编号(7~12)表示机身壁板(2~3)框间六个应变花粘贴的位置,位置编号(13~18)表示机身壁板(3~4)框间六个应变花粘贴的位置,位置编号(19~24)表示机身壁板(4~5)框间六个应变花粘贴的位置。试验区和过渡区蒙皮应力对比如表1所示。

(1)

其中:E和μ为蒙皮材料的弹性模量和泊松比,E=71 GPa,μ=0.33,ε周、ε45°、ε纵为应变花0°、45°、90°三个方向的应变测量值。

图7 蒙皮周向应力分布Fig.7 Hoop stress layouts of skin

图8 蒙皮纵向应力分布Fig.8 Axial stress layouts of skin

图9 蒙皮剪切应力分布Fig.9 Shear stress layouts of skin

应力类型应力/MPa试验区过渡区试验区高于过渡区/%周向应力78.4066.2515.50纵向应力36.2126.2827.42剪切应力0.690.21-

从图7和表1可以看出:试验区和过渡区周向应力分布均匀,试验区周向应力高于过渡区周向应力15.50%。从图8和表1可以看出:试验区和过渡区纵向应力分布均匀,试验区纵向应力高于过渡区纵向应力27.42%。因此,该边界模拟方法对过渡区蒙皮纵向应力的影响大于其对周向应力的影响。

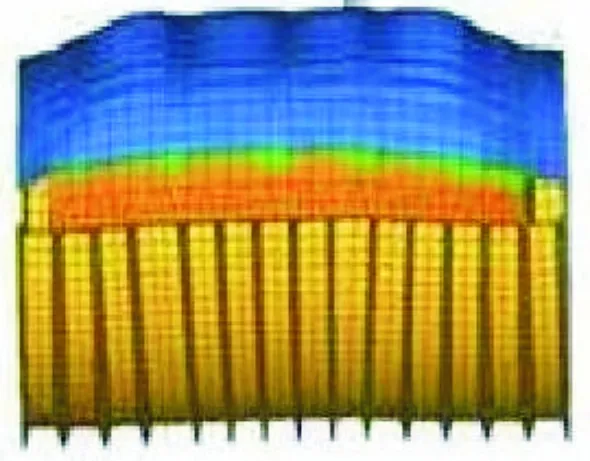

从图9可以看出:试验区剪切应力很小,最大剪切应力仅为4.82 MPa,平均剪切应力为0.21 MPa,认为机身壁板蒙皮上不会产生剪切应力,与薄壁圆筒在内压载荷作用下无剪切应力的结论吻合;过渡区剪切应力较大,沿长桁和隔框呈反对称三角分布,过渡区四个边角区域剪切应力最大,最大值为21.94 MPa,其中两对角呈现剪切正应力,另两对角呈现剪切负应力。这是因为试验件过渡区的四个边角区域受“弓”型夹具、“D”型夹具和气密端板三重约束,在内压载荷作用下,机身壁板周向变形与纵向变形相互叠加,在机身壁板四角产生指向其中心位置的变形,因此四个边角区域呈现最大剪切应力状态。机身壁板蒙皮的变形如图10所示。整个机身壁板的应变花粘贴方向相同,而机身壁板四角变形是由四个边角指向机身壁板的中心,所以有两个变形与该位置粘贴的应变片的45°一致,此位置呈现剪切正应力,另外两个边角的变形与该位置粘贴的应变片的45°呈现最大夹角,因此,该位置呈现剪切负应力。

(a) 蒙皮变形方向与应变花粘贴方向

(b) 蒙皮变形有限元分析结果图10 机身壁板蒙皮的变形Fig.10 Distortion of the skin for fuselage panel

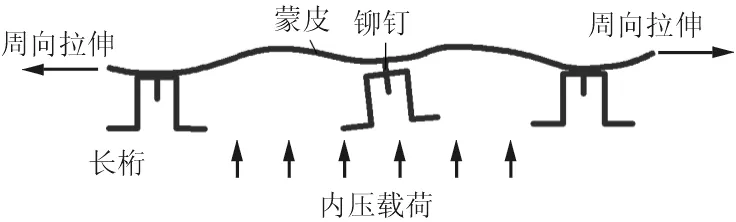

3.2 应力分析

机身壁板承受内压载荷时,蒙皮连同长桁一起向外膨胀,大部分内压载荷由蒙皮周向张力所承受,其余部分则由长桁和蒙皮传给隔框,产生框的周向张力,机身壁板蒙皮总的效应是周向拉伸和纵向拉伸共同作用,如图11所示。

(a) 周向拉伸

(b) 纵向拉伸图11 蒙皮变形Fig.11 Distortion layouts of the skin

承受内压载荷机身壁板蒙皮的周向应力与纵向应力之比约为2∶1,且蒙皮周向应力和纵向应力的分布与蒙皮的位置有关,蒙皮距离隔框(或长桁)越近,其周向应力和纵向应力越小,蒙皮距离隔框(或长桁)越远,其周向应力和纵向应力越大[21],蒙皮和隔框的距离对蒙皮周向应力和纵向应力分布的影响如图12所示,蒙皮和长桁的距离对蒙皮周向应力和纵向应力分布的影响与图12类似。

图12 蒙皮应力分布Fig.12 Stress layouts of the skin

机身壁板为薄壁结构,按照薄壁圆柱型容器应力公式(2)[22]计算其周向应力和纵向应力。由于没有考虑长桁和隔框蒙皮的加强作用,按照公式(2)计算的周向应力和纵向应力比真实应力偏大。

(2)

式中:P为内压载荷;t和R为蒙皮厚度和半径。

对蒙皮采用另一种方式进行当量处理,采用沿长桁方向的当量蒙皮厚度和沿框方向的当量蒙皮厚度计算其周向应力和纵向应力,如式(3)所示[23]。但是应变片粘贴在隔框和长桁中央的蒙皮处,隔框和长桁在该位置的加强作用最弱,因此按照公式(3)计算的周向应力和纵向应力比真实应力偏小。

(3)

式中:b和L为长桁间距和隔框间距;Afr、Ast为隔框和长桁面积。

取式(2)计算应力和式(3)计算应力的平均值作为理论应力可以较好反映机身壁板的应力状态,试验应力与理论应力对比如表2所示。周向应力和纵向应力的试验应力与理论应力的误差分别为1.52%和0.44%,均小于5%,满足工程要求。剪切应力均值为0.69 MPa,认为不受剪切应力,符合薄壁结构受内压载荷不承受剪切应力的要求。

表2 试验区蒙皮理论应力与试验应力对比Table 2 Comparison between test stress and theoretic results for skin

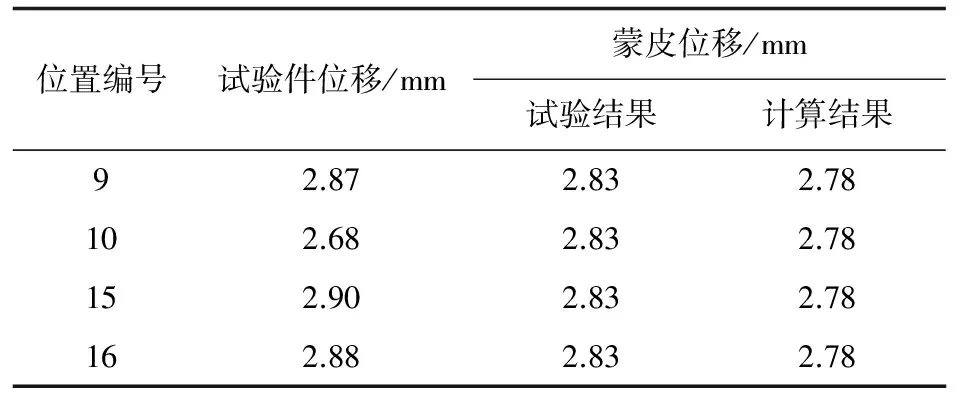

3.3 位移计算

应用式(4)[24]计算机身壁板在内压载荷作用下蒙皮的法向位移,计算结果和位移测量结果吻合,如表3所示,因此式(4)可用于试验前估算承受内压载荷机身壁板蒙皮的法向位移。

(4)

式中:δ为机身壁板蒙皮法向位移。

表3 试验区蒙皮位移对比Table 3 Comparison between test displacement and calculated results for skin

4 结 论

(1) 采用“D”型、“弓”型夹具模拟机身壁板边界条件进行内压载荷试验,通过扩大试验件规模,在试验件试验区周围设置过渡段的方法实现刚度过渡,试验表明试验件纵向过渡区为一个隔框间距,周向过渡区为一个长桁间距,可以满足试验要求。

(2) 采用“D”型、“弓”型夹具模拟机身壁板边界条件进行内压载荷试验,试验区蒙皮周向应力、纵向应力和蒙皮法向位移的试验实测应力与理论计算结果吻合较好,误差小于2%,满足试验精度要求。该试验方法可用于民用飞机内压载荷机身壁板结构选型试验和结构验证试验。

[1] 吉国明, 孙刚, 张量. 承受轴压载荷的板的准静态分析[J]. 机械强度, 2013, 35(3): 308-311.

Ji Guoming, Sun Gang, Zhang Liang. Quasi-static analysis of stiffened plate under axial pressure[J]. Journal of Mechanical Strength, 2013, 35(3): 308-311.(in Chinese)

[2] 白杰, 郭沛欣, 张景新. 铝锂合金机身壁板拉伸承载能力对比分析[J]. 航空制造技术, 2012(10): 78-79.

Bai Jie, Guo Peixin, Zhang Jingxin. Comparison on compressive bearing capacity of aluminum lithium alloy fuselage panel[J]. Aeronautical Manufacturing Technology, 2012(10): 78-79.(in Chinese)

[3] James H Starnes Jr, Damodar R Ambur, Richard D Yo-ung, et al. Experimental verification of the analytical methodology to predict the residual strength of metallic shell structure[R]. NASA/VA 23681-2199, 2004: 1-4.

[4] Michael Chunyun Niu. Airframe stress analysis and sizing[M]. 2nd ed. Hongkong: Hong Kong Conmilit Press Ltd., 1999: 46-48.

[5] 王志瑾, 姚卫星. 飞机结构设计[M]. 北京: 国防工业出版社, 2004: 152-153.

Wang Zhijin, Yao Weixing. Aircraft structure design[M]. Beijing: National Defense Industrial Press, 2004: 152-153.(in Chinese)

[6] Munroe J, Wilkins K, Gruber M. Integral airframe structures(IAS)-Validated feasibility study of integrally stiffened metallic fuselage panels for reducing manufacturing costs[R]. NASA/CR-2000-209337, 2000: 61-64.

[7] 陈莉, 王俊安, 魏玉龙. 一种机身壁板密封的方法: 中国, CN201310660246[P]. 2014-07-09.

Chen Li, Wang Jun’an, Wei Yulong. A sealed method of fuselage panel: China, CN201310660246[P]. 2014-07-09.(in Chinese)

[8] 陈安, 魏玉龙, 廖江海. 机身加筋壁板复合加载损伤容限性能试验[J]. 航空学报, 2017, 38(1): 420093.

Chen An, Wei Yulong, Liao Jianghai. Damage tolerance test of stiffened fuselage panel under complex load[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(1): 420093.(in Chinese)

[9] 孙为民, 童明波, 董登科. 民机大型曲板在剪切载荷下失效破坏试验[J]. 南京航空航天大学学报, 2008, 40(4): 521-525.

Sun Weimin, Tong Mingbo, Dong Dengke. Failure damage experiments of stiffened panels subjected to shear loading[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2008, 40(4): 521-525.(in Chinese)

[10] Damodar R Ambur, Jeffrey A Cerro, John Dickson. Analysis of a D-Box fixture for testing curved stiffened aircraft fuselage panels in axial compression and internal pressure[R]. AIAA-94-1345-CP, 1994: 309-319.

[11] Miller M, Gruber M L, Wilking R E. Full-scale testing and analysis of fuselage structure[R]. FAA/NASA Internation Symposim on Advanced Structural Integrity Methods for Airframe Durability and Damage Tolerance, Hampton, 1994: 488-494.

[12] Ambur D A, Rouse M, Starnes J H, et al. Facilities for combined loads testing of aircraft structures to satisfy structural technology development requirements[R]. Presented at the 5th Annual Advanced Composites Technology Conference, Seattle, 1994: 22-36.

[13] Andrew E Lovejoy. Configuration and sizing of a test fixture for panels under combined loads[R]. NASA/CR-2006-214520, 2006: 9-13.

[14] Marshall R, Richard D Y. Structural stability of a stiffened aluminum fuselage panel subjected to combined mechanical and internal pressure loads[R]. AIAA-2003-1423, 2003.

[15] 董登科, 臧伟锋. 机身壁板静力疲劳损伤容限试验加载系统: 中国, CN201310660724[P]. 2015-06-10.

Dong Dengke, Zang Weifeng. Test loading system on fuselage panel for statics fatigue and damage tolerance: China, CN2013-10660724[P]. 2015-06-10.(in Chinese)

[16] 臧伟锋, 董登科, 张海英. 机身壁板内压载荷强度试验方法研究[J]. 机械强度, 2015, 37(5): 972-977.

Zang Weifeng, Dong Dengke, Zhang Haiying. Research on test method of fuselage panel subjected to internal pressure load[J]. Journal of Mechanical Strength, 2015, 37(5): 972-977.(in Chinese)

[17] 臧伟锋, 董登科, 王俊安. 机身壁板复合载荷强度试验装置及试验方法: 中国, CN201210528413[P]. 2015-01-28.

Zang Weifeng, Dong Dengke, Wang Junan. Test fixture and method for fuselage panel under combined loads: China. CN201210528413[P]. 2015-01-28.(in Chinese)

[18] 尹福炎. 航空航天飞行器结构试验与应变测量技术一本通[M]. 北京: 国防工业出版社, 2013: 15-16.

Yin Fuyan. All-in-one current of aviation-spacecraft structure testing and strain measurement technology[M]. Beijing: National Defense Industrial Press, 2013: 15-16.(in Chinese)

[19] 《中国航空材料手册》编辑委员会. 中国航空材料手册: 第三卷[M]. 北京: 中国标准出版社, 1989: 131-133.

A handbook ofAircraftMaterialhandbookCommitteeofChina. A handbook of aircraft material of China: the 3rd volume[M]. Beijing: Standard Press of China, 1989: 131-133.(in Chinese)

[20] 蔡怀崇, 闵行. 材料力学[M]. 西安: 西安交通大学出版社, 2004: 54-56.

Cai Huaichong, Min Hang. Materials mechanics[M]. Xi’an: Xi’an Jiaotong University Press, 2004: 54-56.(in Chinese)

[21] Andrzej Skorupa, Malgorzata Skorupa. 飞机铆接搭接接头设计分析与性能[M]. 于佳, 钟业盛, 史丽萍, 译. 北京: 国防工业出版社, 2015: 3-10.

Andrzej Skorupa, Malgorzata Skorupa. Riveted lap joints in aircraft fuselage design, analysis and propertiies[M]. Translated by Yu Jia, Zhong Yesheng, Shi Liping. Beijing: National Defence Industrial Press, 2015: 3-10.(in Chinese)

[22] 《飞机设计手册》总编委会. 飞机设计手册: 第9册——载荷、强度和刚度[M]. 北京: 航空工业出版社, 2001: 608-616, 494-503.

A handbook ofAircraftDesignerCommittee. A handbook of aircraft designer: the 9th volume-Load, strength and rigidity[M]. Beijing: Aviation Industrial Press, 2001: 494-503.(in Chinese)

[23] 顾松年, 尤文洁, 诸德培. 结构试验基础[M]. 北京: 国防工业出版社, 1981: 51-56.

Gu Shongnian, You Wenhao, Zhu Depei. Basic structure test[M]. Beijing: National Defense Industrial Press, 1981: 51-56.(in Chinese)

[24] 《飞机设计员手册》编辑委员会. 飞机设计员手册: 第四册[M]. 北京: 国防工业出版社, 1965: 307-312.

A handbook ofAircraftDesignerCommittee. A handbook of aircraft designer: the 4th volume[M]. Beijing: National Defence Industrial Press, 1965: 307-312.(in Chinese)