基于风险的检验技术在地面常压储罐群中的应用*

2018-01-17张子健沈建民王红源吴蒙蒙

张子健 沈建民 王红源 吴蒙蒙 杨 福

(1.宁波市劳动安全技术服务公司 2.宁波市特种设备检验研究院)

0 引言

地面常压储罐 (以下简称储罐)广泛地应用于石油储备、炼油和化工行业,储存的多为易燃、易爆、有毒以及腐蚀性介质。一旦储罐底板或壁板发生泄漏,就会对环境产生严重的破坏,甚至造成重大人员伤亡,因此对储罐进行科学的管理和有针对性的检测就显得十分重要[1-2]。

传统的定期检验主要是从储罐完整性的角度考虑[3]。在确定检验周期时,外部检验周期通常不超过5年,开罐检验从储罐开始运行到储罐首次检验的周期不超过10年,之后的检验周期则可根据腐蚀速率和底板最小厚度来确定[4]。传统的检验方法存在重点不突出、检验资源分配不合理等问题。

基于风险的检验 (risk-based inspection,RBI)技术是在追求系统安全性与经济性统一的基础上建立的一种优化检验策略的方法[5]。RBI技术通过识别设备的损伤机理来确定失效可能性,通过计算介质泄漏造成的环境破坏和经济损失来确定失效后果,通过失效可能性和失效后果来确定设备的风险,通过风险大小来筛选设备,从而可以合理地配置检验资源,为企业节约成本[6-7]。

1 储罐RBI技术简介

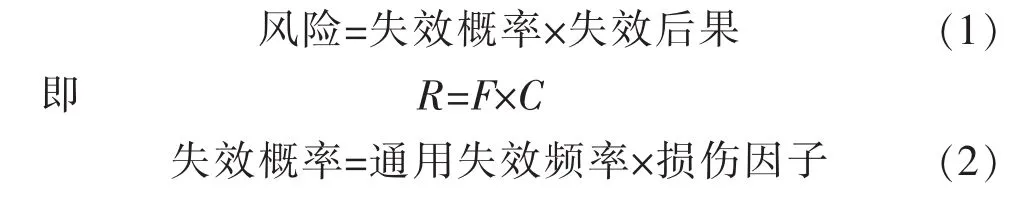

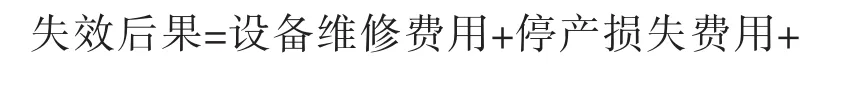

储罐RBI技术是对储罐进行损伤机理分析和风险的定量计算,并根据风险的大小以及检验的有效性来确定储罐的检验策略。储罐的风险(R)大小一般由失效概率(F)和失效后果(C)两部分决定,如式(1)所示:

通用失效频率是对大量不同服役年限储罐发生泄漏后调查而得出的数据。损伤因子是考虑到储存介质、材料、温度、使用年限、腐蚀速率、原始壁厚不同等情况,对通用失效频率进行修正得到的针对每个不同储罐的、特定的失效概率,损伤因子计算的重点是底板、壁板的内外部腐蚀速率。储罐的失效后果通常只考虑泄漏或破裂造成的经济后果,不考虑燃烧、爆炸和中毒后果。

不同的失效概率等级 (1~5级)和不同的失效后果等级 (A~E级)可以在相应的风险矩阵中确定一个风险等级。对于不同的风险等级,可采取不同的检验策略。

储罐的RBI评估一般只对壁板和底板进行评价,不对顶板进行评价。壁板和底板单独作为一个单元进行评价,取其中风险值较高的一项作为整个储罐的风险值。在制定检验策略时,壁板和底板应分开进行考虑。

2 RBI技术在储罐群中的应用

2.1 储罐群概况

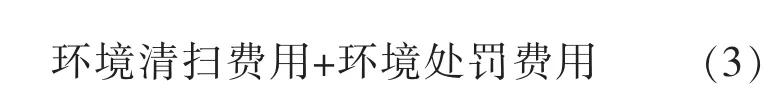

本次评估的范围是某化工企业装置中包含的21台储罐,储罐的基本情况见表1。

为确保“双联”工作扎实开展,常委会在4月份召开了全县“双联”工作推进会,并研究制定了“双联”工作意见建议办理流程,对人大代表在“双联”工作中收集到的意见建议实行分类办理机制。今年以来,全县各级人大代表充分发挥优势,认真尽责履职,积极投身新旧动能转换、乡村振兴、环保治理、精准扶贫的主战场,全县各人大代表民情联络站点共接待群众600余人次,在联系群众、汇聚民意、服务发展等方面切实发挥了重要作用。

表1 某装置中储罐信息

2.2 损伤机理分析

参考API RP 571-2003《影响炼油工业固定设备的损伤机理》相关章节,本次评估的21台储罐存在的损伤机理主要包括大气腐蚀 (无隔热层)、层下腐蚀 (CUI)、土壤腐蚀、微生物腐蚀、介质侧腐蚀。

2.2.1 大气腐蚀 (无隔热层)

大气腐蚀 (无隔热层)是在未敷设保温层的储罐外壁和储罐内部无介质接触的内壁所发生的钢铁吸氧腐蚀,属于原电池腐蚀的一种,总反应方程式为:

影响大气腐蚀 (无隔热层)的因素很多,主要包括储罐安装地的气候环境 (湿度)、操作温度、大气成分以及表面涂层质量等。

2.2.2 层下腐蚀

层下腐蚀 (CUI)是因为保温层材料与罐体表面金属之间存在空隙,空隙的存在就为聚水提供了较大的可能性。水的来源比较广泛,可能是保温层破损后雨水的聚集,冷却水的喷淋,蒸汽伴热管泄漏冷凝等。CUI在50~90℃时腐蚀速率最大。保温层出现破损时,CUI对罐体的腐蚀危害性较大。对于碳钢储罐主要破坏形式为局部腐蚀减薄;对于奥氏体不锈钢储罐主要破坏形式为氯离子应力腐蚀开裂,氯离子主要来源于大气或者保温层材料本身。

2.2.3 土壤腐蚀

土壤腐蚀是由于罐底板接触到土壤时发生的腐蚀。土壤中含有水分、氧气和各种无机盐,可导致罐底板和土壤之间形成电化学腐蚀。腐蚀形态多为局部腐蚀甚至穿孔,腐蚀的严重性取决于土壤的属性和罐底板材料的属性。土壤腐蚀速率与一些因素有密切关系,主要包括土壤电阻率、阴极保护、罐座基础、排水系统、土壤含水量、温度等。在储罐RBI计算过程中,均对以上因素进行了综合考虑。

2.2.4 微生物腐蚀

微生物腐蚀是在微生物生命活动下参与的腐蚀现象,引起腐蚀的主要细菌包括铁细菌 (需氧)和硫酸盐还原细菌 (厌氧)。微生物腐蚀不是单一菌种的腐蚀,而是多种微生物共生、互交作用的结果。微生物参与腐蚀的方式主要包括新陈代谢产生无机酸、有机酸、硫化物、氨,促进腐蚀的电极反应动力学过程,改变了金属周围的氧、盐、酸的浓度,促进了原电池腐蚀。在储罐中容易发生微生物腐蚀的部位是罐底板积水处、罐底板土壤侧。影响因素主要包括水分、环境、养分、涂层质量等。

2.2.5 介质侧腐蚀

储罐内部介质侧腐蚀是由于储存产品具有腐蚀性,例如盐酸、硫酸、有机酸、苛性碱及碱性盐。腐蚀机理多为腐蚀性介质与铁反应,产生铁盐和氢气。除此之外,介质中含有的沉积水也会对储罐造成电化学腐蚀,沉积水中硫化物、氯化物、氧与金属反应,具有较强的腐蚀性。

2.3 风险评估

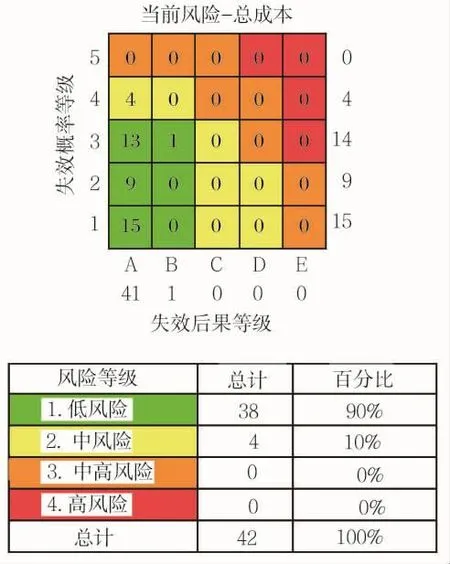

将储罐基本数据与潜在的损伤机理输入RBI Onshore 5.2软件,计算出每台储罐壁板和底板的风险等级,结果如图1所示。

图1 储罐风险评估结果

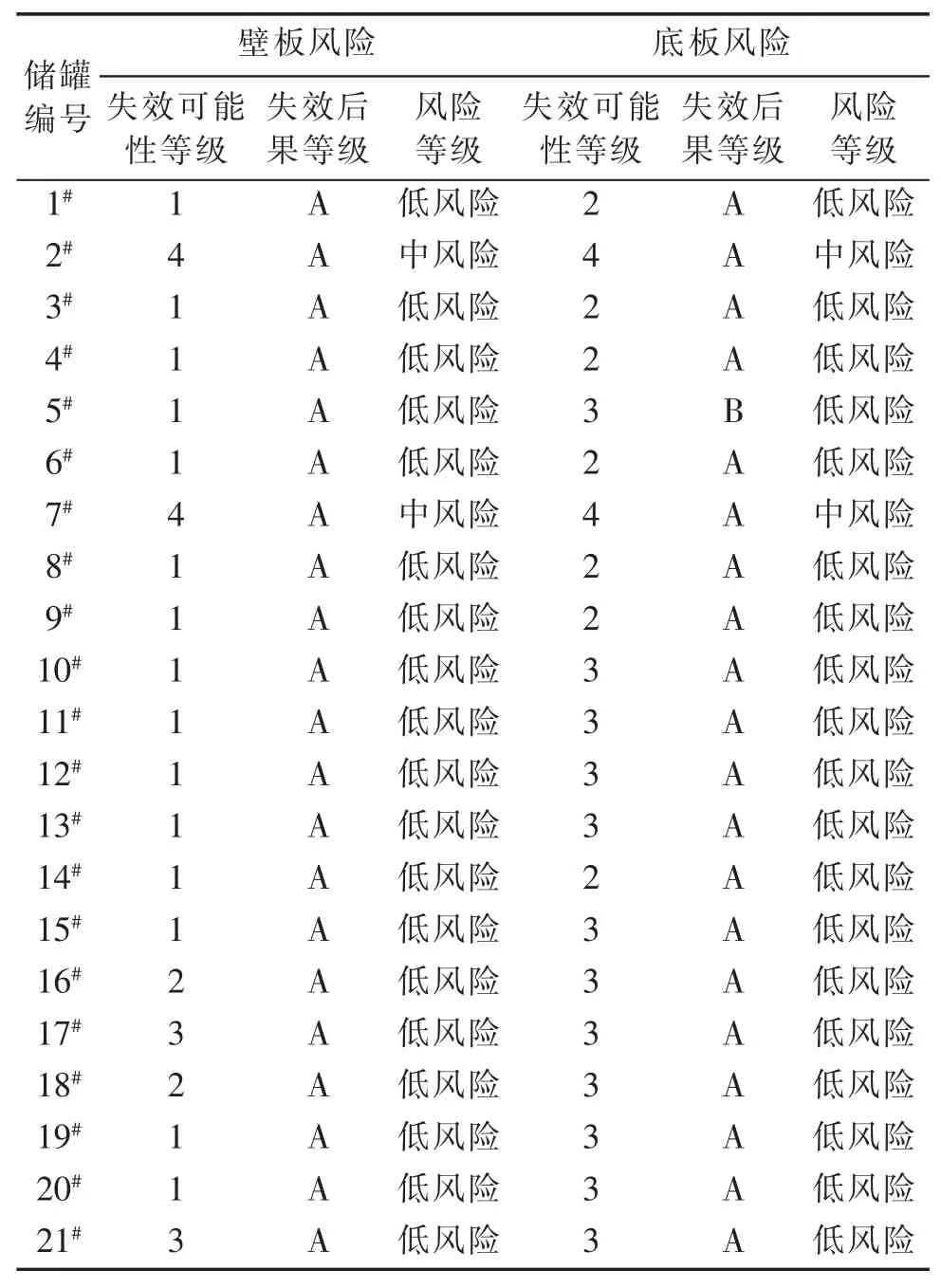

从储罐风险评估结果来看,中风险的4项分别为2#储罐底板和壁板、7#储罐底板和壁板,占总评估数量的10%,其余储罐底板和壁板的风险等级均为低风险,占比达90%。虽然风险等级是低风险,但失效概率已达3级,这类储罐也需重点关注。因为在失效后果的数据采集过程中,存在较大的主观性,会对失效后果计算的结果产生较大偏差。因此,在本次评估过程中,重点考虑储罐底板和壁板的失效可能性等级,每台储罐壁板和底板的具体计算结果见表2。

2.4 检验策略的确定

基于风险的检验计划就是要根据储罐评估结果对风险进行排序,区分中高低风险,对于不同风险等级与损伤机理的储罐,采取不同的检验手段与检验周期。目前在役储罐的主要检测手段包括宏观检查、超声测厚、小车自动爬壁、磁粉、渗透、超声检测和高频超声导波等,除此之外,底板漏磁检测和声发射检测是两种检测储罐最有效的方法。根据API RP 581和API RP 653规范,并结合我国的具体国情和法规,制定出检验方案如下。

表2 储罐底板和壁板风险评估结果

(1)对于底板、壁板失效可能性均为4级的储罐

外部95%宏观检测,>30%壁板和底板超声波测厚,涂层或防腐层破损部位重点测厚;内部底板90%漏磁扫查,漏磁盲区部位采用手动扫描 (hand scan)扫查或相控阵检测,当量缺陷超过40%的部位采用超声相控阵复验,底板100%宏观检测,超声波测厚,底板声发射检测,液位波动部位重点检测,检测周期定位不超过3年。

(2)对于底板失效可能性为3级的储罐

外部95%宏观检测,必要时进行超声波测厚,外部保温层和防腐层定期检查;内部底板90%漏磁扫查,当量缺陷超过40%的部位采用超声相控阵复验,底板100%宏观检测,超声波测厚,检测周期定位不超过6年。

(3)对于底板失效可能性为1级或2级的储罐

外部大于50%宏观检测,必要时超声波测厚,定期检查底板泄漏情况;内部底板100%宏观检测,90%漏磁扫查,当量缺陷超过40%的部位采用超声相控阵复验,检测周期定位不超过9年。

以上检验策略应结合企业实际生产计划进行。因为储罐为非承压类特种设备,其检验不具有法定强制性,本次制定的检验策略仅供实际参考。

3 现场检验结果

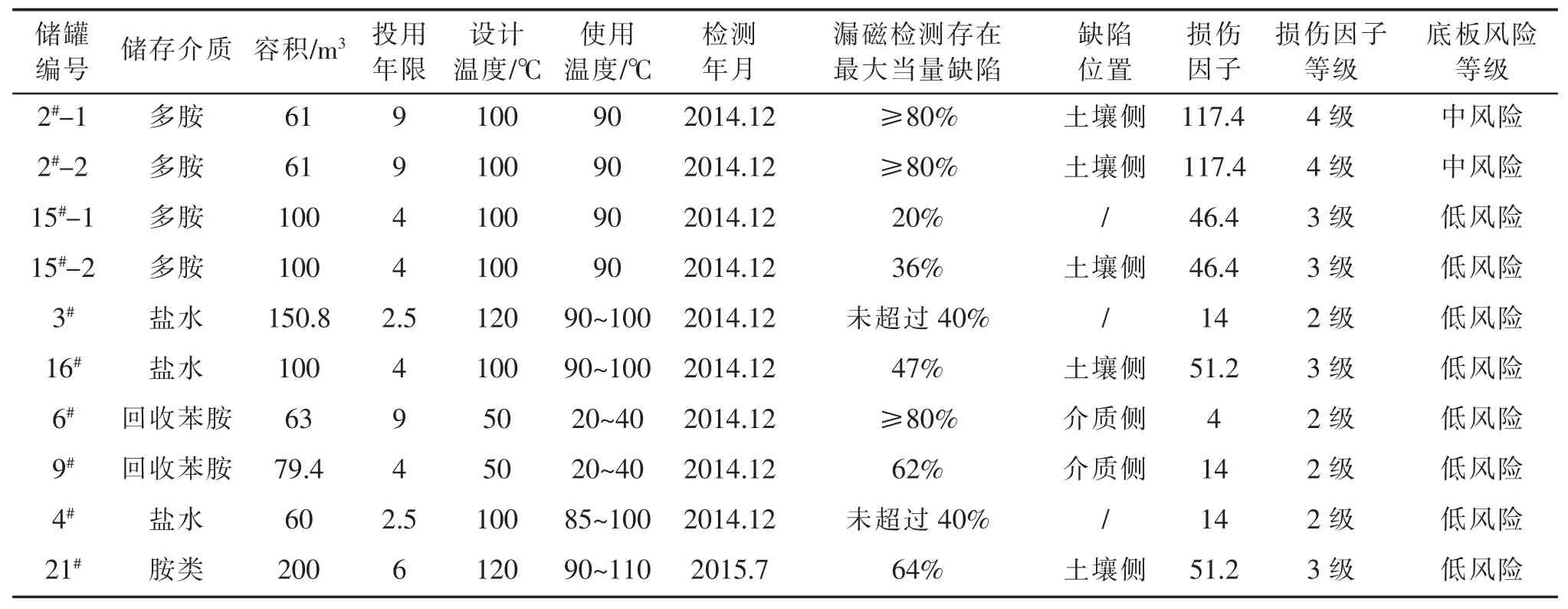

2014年12月对该化工企业某装置中其中10台储罐进行了开罐底板漏磁扫查,并将漏磁扫查结果与RBI评估结果进行了对比,具体情况见表3。其中2#-1、2#-2储罐设计参数及使用条件完全相同,所以RBI计算中按一个储罐 (2#)进行评估,15#-1、15#-2储罐情况类似,但开罐底板漏磁检测时应分成2个单独的储罐进行检测。

表3 储罐底板漏磁扫查结果与RBI评估结果对比表

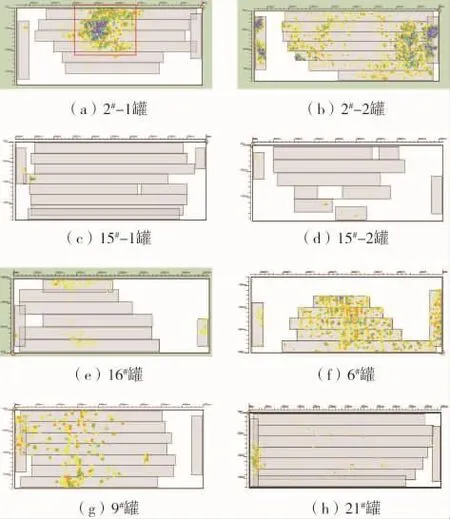

图2 储罐底板漏磁扫查结果

储罐漏磁扫查结果如图2所示。

4 讨论与分析

通过对比漏磁扫查结果与RBI评估结果中的底板损伤因子这一项,可以得出如下规律:

(1)2#-1和2#-2储罐的漏磁扫查结果土壤侧存在 80%的当量缺陷,其底板损伤因子均达到117.4,损伤因子等级为4级,吻合性比较高。

(2)21#、16#、15#-2储罐的损伤因子等级均为3级,大小分别为51.2、51.2、46.4,其当量缺陷分别为64%、47%、36%,有一定的规律性,即损伤因子越大,其当量缺陷越大。

(3)4#和3#储罐投入使用年限较短,其损伤因子较低,当量缺陷较低,有规律性。

(4)6#和9#储罐存在较大的当量缺陷,但其损伤因子较低,原因是使用温度低,介质较为复杂,介质的腐蚀性较强。

综上所述,虽然底板损伤因子与当量缺陷之间没有明显的计算关系式,但底板损伤因子的计算综合考虑了土壤腐蚀速率、电阻率、储罐基座类型、排水系统、阴极保护、温度、介质、底板类型等众多因素,综合考虑这些因素能科学地评估出底板材料的腐蚀情况。通过之前的分析也验证了RBI评估结果和实际开罐检验结果的吻合性。日后在开罐检验前,应先通过RBI评估结果和储罐实际使用工况筛选出需重点关注的储罐,主要考虑以下两方面情况:

(1)投用年限较长的储罐,使用温度较高且底板损伤因子大于40的储罐;

(2)介质成分较为复杂,且介质腐蚀性较强的储罐。

因此对此次评估结果进行筛选,筛选出底板损伤因子大于40的储罐进行重点关注,即 5#、7#、17#、18#储罐,必要时需进行开罐底板漏磁检测。

5 总结

本文对21台储罐进行了损伤机理分析,运用RBI技术进行了定量风险计算,得到了储罐群的风险分布情况。根据底板、壁板失效可能性等级确定了21台储罐的检验方案与检验周期,并对其中10台储罐进行了开罐底板漏磁扫查,发现其中8台已有大于40%当量缺陷的腐蚀存在。通过对漏磁扫查结果和RBI底板损伤因子的分析,得到了底板损伤因子与漏磁最大当量缺陷之间的对应规律关系。运用该规律关系筛选出了需重点关注的储罐名单,将宝贵的检验资源真正运用到需要检验的储罐上,不仅为化工企业提高了检测效率,而且降低了企业的成本。

[1] 郭冰.大型常压储罐群风险评估技术研究[D].保定:河北大学,2010.

[2] 程四祥,蒋金玉.常压储罐腐蚀的风险分析 [J].理化检验:物理分册,2011,47(6):356-360.

[3] 贾国栋,王辉.石化装置风险检验指南 [M].北京:中国石化出版社,2014:1-2.

[4] 全国石油天然气标准化技术委员会.油罐的检验、修理、改建及翻建: SY/T 6620—2014 [S].北京: 石油工业出版社,2014.

[5] 郭善忠.甲醇制烯烃装置RBI评估与检验验证 [J].压力容器,2014,31(6):70-74,80.

[6] 陆秀群,陈炜,乔光谱,等.RBI技术在国内的发展状况及在石化装置中的应用 [J].化工机械,2014,41(2):147-149.

[7] 孙奎福,於孝春.基于RBI的储罐完整性风险评价 [J].石油化工设备,2012,41(5):57-61.