高纯丙烯酸结晶器中关键部件

——结晶管组件的制造要点

2018-01-17张婧婧

张婧婧

(上海华谊集团装备工程有限公司)

0 引言

近年来,随着精细化工产业的迅速发展,丙烯酸及高纯丙烯酸的需求正在持续增长和逐步上升。其中,高纯丙烯酸的消费比例更是大幅增加,其主要用于高吸水树脂 (SAP)、洗涤剂助洗剂、阻垢分散剂、高分子聚合的官能单体、高分子电解质和有机合成等。产品广泛用于卫生材料、农业保水、水处理、石油开采、涂料、油墨、纺织、印染、造纸、制革、食品加工等领域,市场潜力较大。

结晶器是高纯丙烯酸装置中的核心设备,其技术要求和制作难度都非常高。在设备的研制过程中,需要认真研究各项技术指标和要求,进行大量的探索和试验,才能成功研制出结晶器设备。经过几年的实际运行,该结晶器各项性能指标完全达到设计要求。本文主要介绍结晶器设备中最为关键、最为核心的部件之一——结晶管组件的加工、组装和试验等有关问题。

1 结晶管组件简介

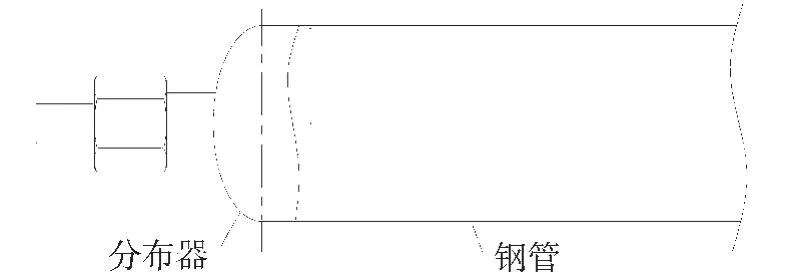

结晶管组件是结晶器设备中的重要零部件。其主要作用是粗丙烯酸物料通过分布器在管壁内表面形成均匀分布的薄液层,然后通过管外介质的温度变化使管内介质结晶或溶化,从而去除物料中的杂质,提高物料的纯度,获得高纯度的丙烯酸。

由于结晶管组件的表面状态、直径偏差、壁厚偏差、弯曲度等因素对物料的结晶和溶化等过程都会产生非常大的影响,故其主要参数和要求如下:钢管的材质为S30408;钢管的内、外表面要达到光亮状态;钢管总长约18 m,全长度的弯曲度≤10 mm;钢管外径为70 mm,直径偏差为±0.1 mm;壁厚为1.2 mm,壁厚偏差为±0.05 mm。图1所示为结晶管组件的结构简图。

图1 结晶管组件的结构简图

结晶管的精度和技术要求都非常高,因此其制作难度相应地也是非常高的。如何正确地选择结晶管的标准和加工工艺、组装工艺等,对整个结晶器设备的制造是非常关键的。

2 钢管类型的选择

目前,常用的不锈钢钢管主要有两大类型,即无缝钢管和焊接钢管。

无缝钢管是先用钢锭或实心管坯经穿孔制成毛管,然后再经热轧、冷轧或冷拨等工艺制成的钢管。其具有强度高、使用广泛等特点,但生产效率较低、工艺较复杂,成本也较高。

焊接钢管是用钢板或钢带经过卷曲成形,然后再通过焊接、整形等工艺制成的钢管。其具有生产工艺简单、生产效率较高、成本较低等特点。随着优质带钢连轧生产的迅速发展以及焊接、检验技术的进步,焊缝质量不断提高,焊接钢管在越来越多的领域代替了无缝钢管。

根据结晶管组件的尺寸精度和技术要求,综合考虑无缝钢管和焊接钢管的各自特点,以及结晶管管壁较薄、长度较长、表面质量较高的要求,选择了更容易控制钢管的直径偏差和壁厚偏差的焊接钢管来制作结晶管组件。

3 钢管的技术要求

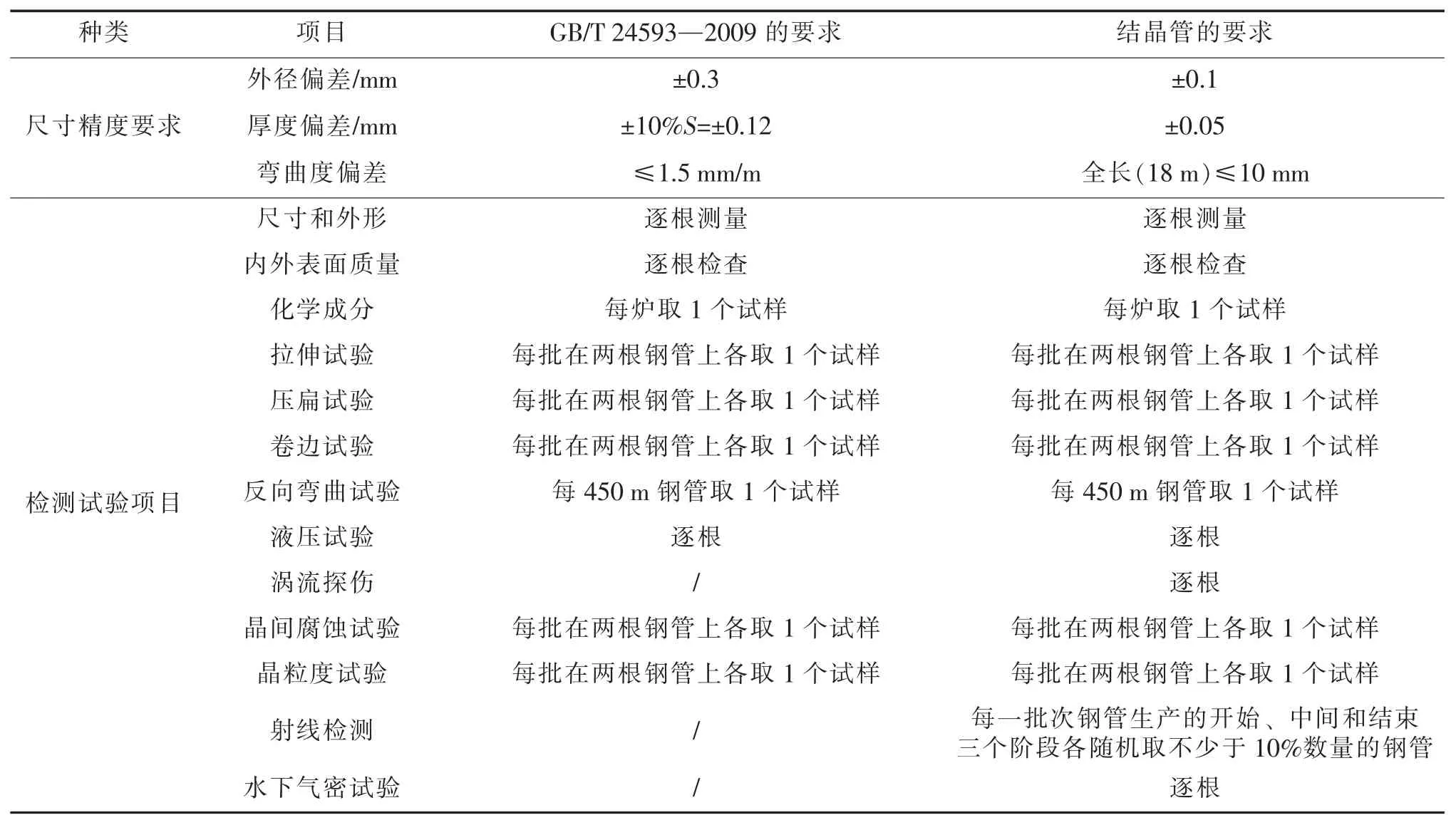

对比焊接钢管标准GB/T 24593—2009《锅炉和热交换器用奥氏体不锈钢焊接钢管》,结晶管的尺寸精度要求和技术要求比标准的要求要高得多。为此,在制作结晶管的过程中,除了按照 GB/T 24593—2009标准的规定外,还专门制定了相关的技术要求,对钢管的外径偏差、厚度偏差、弯曲度等提出了更高的要求,并增加了涡流探伤、射线检测和水下气密试验等检测和试验项目,以确保结晶管能满足设计和工艺要求,具体见表1。

表1 结晶管的尺寸精度要求、检测试验项目与标准的对比

4 钢管制造中的主要工序和控制要点

(1)坯料

采用电弧炉粗炼加炉外精炼的优质钢坯,并经过精密轧制的冷轧钢带卷作为钢管的坯料。钢带表面须经过光亮加工,表面质量等级为2B级。钢带采用厚度精度较高的PT.B类型,其厚度偏差为±0.035 mm。钢带的宽度也需严格控制,以保证钢管的直径公差。在钢带进厂验收时,必须测量其宽度和厚度,保证每卷钢带的宽度和厚度均在规定范围内。

(2)成形

对卷管生产线必须作全面细致的调试,卷管模具必须经过严格的修整和检验,确保钢管成形的直径、圆度、直线度等达到规定的要求,钢管的直径偏差、厚度减薄量等均在规定的范围内,并确保钢管的内外表面质量符合要求,不得有裂纹、咬边、折叠、扭曲等缺陷存在。在调试合格后才能进行钢管的正式加工。

(3) 焊接

钢管的焊接采用自动氩弧焊,焊接过程中不添加焊丝。必须确保焊接设备的完好稳定,氩气气压和气量的稳定,焊接参数的连续稳定。要保证整根钢管能连续一次性地完成焊接,不能中断。在钢管正式制作之前,需要先进行试焊,检测焊机的工况和焊接后钢管的表面质量,确保正式焊接后钢管的焊缝表面平滑、无凹坑等缺陷。

(4)固溶化处理

焊接完成后,还需要进行固溶化处理。固溶化处理由专门的热处理装置进行,必须采用充足的惰性气体进行保护,确保钢管表面不被氧化,保持原有的光亮状态,以满足结晶管的技术要求。

为了更好地保障钢管的质量,固溶化处理后,需对钢管逐根进行在线涡流检验,把允许的缺陷值控制在最小范围内。涡流检测设备必须稳定可靠,并调试到规定的灵敏度,对超过规定的缺陷必须采取报警措施。当钢管上有超标缺陷时,须在缺陷处作好标记,并予以剔除。涡流检测的数据必须是全部和自动地进行记录和保存。

(6)水压试验

钢管制作完成后,为了更好地保障钢管的质量,需要对钢管逐根进行水压试验。水压试验在专门的试验平台上进行,试验压力为6 MPa。

(7)水下气密试验

为了保证钢管的致密性,还需要对钢管逐根进行水下气密试验。水下气密试验在专门的试验水槽中进行。

(8)成品检测

钢管成形之后,先进行长度测量和端口加工,使其达到规定的长度要求。然后,使用专用的内、外径量具和厚度等测量工具进行测试,保证钢管的直径、厚度以及圆度在规定的偏差范围内。最后,再在专用的测量平台上进行钢管弯曲度的测量。

(9)射线检测

为了保证焊缝质量,对每一批次钢管生产的开始、中间和结束三个阶段各随机选取不少于10%数量的钢管,按照NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》的规定进行射线检测。检测合格后再进行下一批次钢管的生产,直至最后一批钢管生产结束。

“互联网+健身参与”是在“互联网+”时代背景下,应用现代化、智能化、信息化等科技创新为全民健身参与服务。例如“智能夜跑”、“悦动跑团”等健身跑模式,属于利用“APP软件+互联网”技术监控体育活动运动量、消耗量、睡眠质量及其他身体健康指标等功能的智能化形式,而通过在朋友圈的“晒跑”、“晒健身”等行为大大激发了全民健身参与的兴趣,各种约跑、约教练、约运动活动层出不穷,促进了运动“趣缘”群体的形成,也方便群众省时、省力地进行体育运动。

(10)相关试验

此外,还需按照GB/T 24593—2009标准的要求,对每批钢管取样进行化学成分、拉伸试验、压扁试验、卷边试验、反向弯曲试验、晶间腐蚀试验以及晶粒度试验等各个项目的检验。

5 结晶管组件的组装

(1)钢管与分布器的组焊

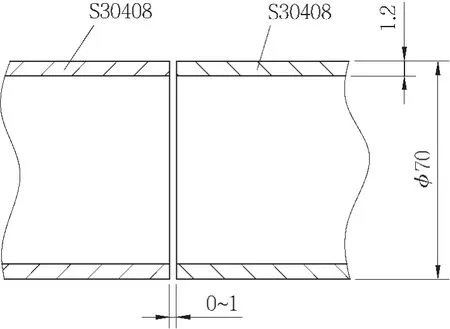

结晶管组件由长约18 m的钢管与分布器组成。要完成结晶管组件的整体组装,需要对钢管与分布器进行组焊。考虑到钢管与分布器的壁厚均较薄,仅为1.2 mm,故采用了Ⅰ型的坡口形式且不加焊丝的焊接方案,并用自动旋转氩弧焊进行焊接。图2所示是钢管与分布器焊接坡口形式。

为了保证焊接质量,在钢管与分布器正式焊接之前,先进行了焊接工艺评定试验。试板焊接完成后,对焊缝外观进行检查,无任何焊接缺陷,然后按照NB/T 47013.2—2015对钢管环焊缝进行100%渗透探伤 (RT)检测,达到Ⅱ级为合格。检测合格之后,按照NB/T 47014—2011《承压设备焊接工艺评定》的要求进行拉伸试验、弯曲试验和晶间腐蚀试验等检验。拉伸试验测得焊缝断裂部位抗拉强度满足要求,弯曲试验结果无裂纹,且受检面未发现晶间腐蚀现象。图3所示是钢管与分布器焊接的试样。

图2 钢管与分布器焊接坡口形式

图3 钢管与分布器焊接的试样

根据焊接工艺评定的结果,制定了钢管与分布器的焊接工艺。焊接前应加强对坡口处的打磨和清理,以去除氧化层和杂质等;焊接时应注意控制层间温度,并用惰性气体氩气进行保护,控制好保护气体的流量。焊接的相关参数如表2所示。

焊接完成后,每根结晶管组件的环焊缝均要按照 NB/T 47013.2—2015的规定进行 100%RT检测,达到Ⅱ级为合格。然后,结晶管组件还需要进行整体的水压试验和气密性试验。

(2)结晶管与管板的组焊

结晶管组件自身组焊、试验完成之后,最后还要与管板进行组焊,并须经相关试验达到合格。图4所示是结晶管与管板连接的焊接形式。

图4 结晶管组件与管板的焊接形式

由于结晶管组件的壁厚比较薄,管板的厚度比较大,两者的厚度差异非常大,这就使得焊接的难度大大增加。为了确定合适的焊接坡口形式和焊接参数,在结晶管组件与管板正式焊接之前,进行了多次焊接试验和焊接工艺评定。最终确定了结晶管组件与管板的焊接坡口形式和相关的焊接工艺参数。图5所示是结晶管组件与管板焊接的试样。

图5 结晶管组件与管板焊接的试样

结晶管组件与管板的焊接坡口形式为V形坡口,采用自动旋转氩弧焊进行焊接。每个焊口共焊接两道,第1道焊缝不加焊丝进行焊接,第2道焊缝添加焊丝进行焊接。第1道焊缝的起弧点与第2道焊缝的起弧点须错开180°。第1道焊缝焊接完成后,按照NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》的规定进行100%的渗透检测,Ⅰ级为合格。第1道焊缝合格后,再进行第2道焊缝的焊接。全部焊完后,再按照 NB/T 47013.5—2015的规定对焊缝进行100%的渗透检测,达到Ⅰ级为合格。焊接过程中,要注意将焊接坡口处的氧化层、污垢和杂质等清除干净,且要控制好层间温度和保护气体的流量等,相关的焊接参数见表2。

表2 结晶管组件的焊接形式和参数

(3)其他注意事项

由于结晶管组件的长度为18 m,而管子的壁厚仅为1.2 mm,其自身的刚度较差,在生产、试验等过程中很容易产生变形。此外,结晶管组件对弯曲度的要求非常高,在全长18 m的范围内弯曲度偏差仅允许不超过10 mm。这就要求在钢管的生产、试验、包装、运输等过程中,以及在结晶管组件的组装、试验等过程中,均要采取可靠有效的措施来避免钢管、结晶管组件可能产生的变形。

为此,专门制定了 “辅助增强、多点支撑、同步位移”的方案来解决这个问题,并制作了专用的搬运工装,使钢管和结晶管组件在组装、试验过程的搬运中既避免产生过大的变形,又能满足组装、试验等要求。同时还设计了专用的钢管运输包装箱,用于钢管的运输。钢管在运输包装箱中整齐、平整地摆放,能有效地避免相互碰撞、挤压带来的形变;运输包装箱本身具有足够的刚度和强度,能保证钢管在运输过程中有足够的刚度,防止产生过大的变形。

6 结论

经过上述的关键工艺的控制,使结晶管组件的制造与组装都达到了理想的效果,满足了图纸技术要求和实际使用的需要。按此工艺制作的结晶管组件已成功地应用到多台结晶器设备中,经检测符合技术要求。这些结晶器经过几年的实际使用,完全达到工艺要求,生产出了高质量的产品。

结晶管组件是结晶器设备中的最重要、最核心的部件之一,具有尺寸精度和技术要求高、制作难度大等特点。要制作出高质量的结晶管组件,需要从坯料、焊接、热处理、无损检测、相关试验和检测、组装等全过程加以控制和关注。

(1)宜选用焊接钢管,以便能较好地控制直径偏差和壁厚偏差,获得较好的表面质量。

(2)钢管的坯料选择十分重要,钢带应采用厚度精度较高的PT.B等级,宽度尺寸也要予以控制,钢带的表面质量等级应选2B级。

(3)钢管生产前必须对生产线进行全面细致的调试,卷管模具必须经过严格的修整和检验,在调试合格后才能进行钢管的正式加工。

(4)钢管的焊接采用自动氩弧焊,焊接过程中不添加焊丝。焊接设备和焊接参数需要确保稳定,整根钢管要一次性完成焊接。在钢管正式制作之前,先进行试焊,检测焊机工况和焊接后钢管质量。

(5)固溶化处理必须采用充足的惰性气体进行保护,以确保钢管保持原有的光亮状态。

(6)钢管须逐根进行在线涡流检验,涡流检测设备必须稳定可靠,并调试到规定的灵敏度。

(7)钢管须逐根做水压试验和水下气密试验。

(8)钢管与分布器的焊接宜采用不加焊丝的自动旋转氩弧焊进行焊接,并进行100%RT检测。结晶管组件还需进行整体的水压试验和气密性试验。

(9)结晶管组件与管板的焊接宜采用自动旋转氩弧焊进行焊接,每个焊口焊两道,第1道不加焊丝,第2道添加焊丝,两道焊缝的起弧点须错开180°,每道焊缝均需做100%PT检测。

(10)由于结晶管的刚度很小,而对弯曲度的要求又很高,所以在钢管和结晶管组件的生产、组装、试验和运输等过程中均要采取可靠有效的措施,以避免可能产生的变形。

[1] 全国钢标准化技术委员会.锅炉和热交换器用奥氏体不锈钢焊接钢管:GB/T 24593—2009[S].北京:中国标准出版社,2010.

[2] 全国锅炉压力容器标准化技术委员会.压力容器:GB 150—2011[S].北京:中国标准出版社,2012.

[3] 全国锅炉压力容器标准化技术委员会.承压设备无损检测:NB/T 47013—2015[S].北京:新华出版社,2015.

[4] 全国锅炉压力容器标准化技术委员会.承压设备焊接工艺评定:NB/T 47014—2011[S].北京:新华出版社,2011.