大型塔器的薄壁塔体制造变形的控制

2018-01-17吕延茂

吕延茂

(中石化集团南京化工机械有限公司)

0 引言

塔器是石油化工、煤化工装置中重要的压力容器,随着化工行业的蓬勃发展,大型塔器的使用日益增加。在大型塔器中,薄壁塔器尤为常见。不同功效的塔器内装有不同用途的内件,这是塔器结构的基本特点。

通常,塔体内径D≥3 600 mm的塔器,称为大型塔器;塔体厚度t与塔体内径D之比值t/D≤1%的塔体,称为薄壁塔体。因此,塔体内径D≥3 600 mm,塔体厚度t与塔体内径D之比值t/D≤1%的塔体,称为大型塔器的薄壁塔体,亦称大型薄壁塔体。

大型薄壁塔体的特点为塔体直径愈大、壁厚愈薄,塔体抵抗变形的能力愈弱。因此,大型薄壁塔器在制造过程中更容易产生较大程度的变形。

过大的塔体变形,既不符合塔器制造标准的要求,也会妨碍塔盘类内件的顺利安装,甚至会有塔体报废的风险。

塔体变形的主要形式如下:

(1)塔体横断面整体性的圆度变形;

(2)塔体横断面局部性的内凹变形;

(3)塔体环向的束腰变形;

(4)影响塔体直线度的变形。

为了确保塔盘类内件的顺利安装,建议塔体制造时有关尺寸公差按下述要求进行控制:

(1)塔体筒节的周长按标准周长再加10 mm进行控制;

(2)塔盘类部件的外径按照内件标准外径的最大负偏差进行控制。

1 圆度变形

1.1 圆度变形产生原因

壳体同一断面上最大内径与最小内径之差值e,称为壳体的圆度。壳体存在圆度,亦称壳体存在圆度变形。

1.1.1 自重变形

常温下,卧置状态的筒节在其自重作用下,克服了筒节的抗弯刚度而形成了弹性变形的圆度,称为自重圆度,也用e表示。

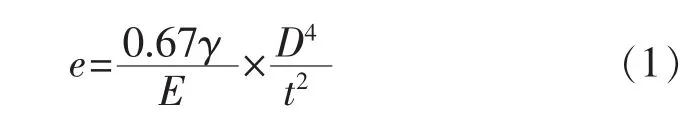

在常温状态下制造的卧置筒节其自重圆度近似公式[1]为:

式中 γ——钢材的密度,为7.85 g/cm3;

E——钢材弹性模量,为2.1×104kg/mm2;

D——塔体内径,mm;

t——塔体壁厚,mm。

因此,由碳钢、低合金钢材料卷制的筒节其自重圆度近似公式为:

例如:塔体内径D为3 600 mm,塔体壁厚t为30 mm,可计算得到其自重圆度e约为47 mm。

依据自重变形理论和圆度变形公式,大型薄壁筒体卧置于平台或者转胎 (滚轮架)上时,在自重的作用下,筒体必定会发生类似于椭圆形的圆度变形。

1.1.2 热变形

部分大型薄壁塔体在卧置状态进行消应力热处理。由于热处理过程中材料的屈服强度及弹性模量显著降低,塔体的抗弯能力显著减弱,因此在热应力和自重等因素共同作用下,塔体会产生一定的热变形。而当热处理结束、塔体冷却至常温后,部分热变形仍存在,造成了塔体的圆度变形。

大型薄壁塔体的抗弯刚度较低,且筒节常采取卧式施工,因此圆度变形是大型薄壁塔体制造时最易产生的变形形式。

1.2 预防措施

筒体圆度既是控制塔体直线度的基础因素,也是确保塔盘等内件顺利组装的关键因素。

(1)单节薄壁筒节卧置时,仅仅受到自重的作用。而筒节相互组焊后,筒节中还存在环焊缝拘束应力的作用。也就是说,单节筒节比已经组焊的分段筒体更容易进行圆度的调整。为此,必须适时进行单节筒节圆度的调整。

为保证筒节之间的顺利组对,塔内侧的支持圈、塔外侧的接管和加强圈等与塔体组焊时,必须先对薄壁筒体增设有效工装。同时从严控制圆度,建议单节筒节圆度≤10 mm。

经过组对焊接的塔体应满足圆度要求,其最小内径Dmin必须大于塔盘类内件的最大外径再加上内件支持圈与塔体实际角焊缝宽度的2.5倍。

(2)通常大型塔器筒节的节数较多,其撑圆工装应能在同一台塔体的筒节之间互换,供其它筒节撑圆,轮流交替使用。如果每一个筒节均一次性地使用一个工装,那么所需的工装数量较多,工装的总成本较高。如果一次性装上工装的筒节数量太少,不但会耽误施工的进度,而且会影响组对筒节的质量。因此,在保证筒节组装质量的前提下,既要保证施工的进度,又要控制工装的成本。

通常,工装数量与订货合同、施工进度相关联。建议如下:

① 整体出厂的大型塔器,撑圆工装数量至少要满足一半以上的筒节进行一次性调整筒节圆度的需要。

② 以分段塔体出厂的大型塔器,撑圆工装的数量必须多于分段塔体中最多的筒节数。

③ 撑圆工装形式以圆环型撑圆工装为佳,且撑圆工装要有足够的抗弯刚度。

(3)卧置状态的筒体其重力方向应与轴线垂直,而竖置状态的筒体其重力方向应与轴线平行。单节筒体在竖置状态更易校圆,竖置状态组对筒节时环向错边量更易调整。

实践表明,单节筒节应取竖置状态进行圆度的调整,分段筒体制造时筒节也应取竖置状态进行组对。这样可以减少自重的影响,操作较为便利,圆度较易控制。

(4)薄壁筒体分段出厂时,宜在两端口的内侧或外侧保留工装。

(5)需要在卧置状态进行消应力热处理的薄壁塔体,其支撑结构应有相应的刚度和合理的支撑位置,通常依据制造经验来确定。

圆度合格的塔体以卧置状态进炉热处理时,应在塔体周向的最高点和最低点做出标记。倘若因缺少热处理经验或偶然失误,致使圆度合格的塔体在热处理后圆度变大,难以进行塔盘类内件的组装,这时可把该塔体转动90°,即把热处理前塔体环向的最高点和最低点转到水平位置,再进行一次相同工艺的热处理,就能够基本恢复塔体的圆度,满足塔盘类内件的组装。

2 内凹变形

2.1 产生原因

(1)较重的塔器或分段制造的薄壁筒体在进行起吊移位、重新摆放时,若移动下降的速度较快,则在筒体接触转胎 (或支承件)的瞬间,筒体的支承处较易产生冲击性的内凹变形。

(2)较长的大型薄壁塔体进行水压试验时,若支承结构或支承位置不合理,支承处的筒体单位面积承受过大的压力,就可能发生内凹变形。

2.2 预防措施

(1)较重的塔器或分段制造的薄壁筒体在进行吊移时,下降的速度必须尽量缓慢,使之轻放在转胎 (或支承件)上。

(2)较重的塔器或分段制造的薄壁筒体在吊移前,应在合适的位置增加垫板保护圈,以预防筒体内凹变形。

(3)大型薄壁塔体进行水压试验时,应选用合适的支承结构和合理的支承位置。

3 束腰变形

环向内凹碾压变形、环向内凹焊接角变形等环向内凹变形,统称为束腰变形,亦称 “O”形收缩。

3.1 产生原因

(1)在环缝的施焊过程中,较重的薄壁塔体与转胎支承相接触的部位,受转胎的反作用力较大。若转胎的反作用力大于塔体材料的屈服强度,则随着塔体转动的圈数增加,塔体上会产生碾压痕迹,且由较浅到较深,严重时塔体会发生整圈的环向内凹碾压变形。薄壁塔体转动的圈数越多,其产生整圈的环向内凹变形越显著。

(2)环向的焊接残余应力产生的残余变形也是造成塔体周长缩短的一个因素,即环向焊接残余应力也会促使筒体发生整体性环向内凹变形。

当筒体环缝坡口的型式不合适、焊接工艺欠合理时,有可能产生相当大的环向内凹焊接角变形。筒壁越薄、直径越大,环向内凹变形产生的可能性越大。

3.2 预防措施

(1)当组焊的薄壁塔体较重时,应在筒体上与转胎接触的部位增加整圈的垫板保护圈,从而防止产生环向内凹碾压变形。

(2)当筒壁较薄时,环缝宜采用内坡口,且应控制焊接线能量。

从预防变形考虑,设计单位、用户和安装单位应注意以下几点。

(1)为预防大型薄壁塔体在水压试验时因自重增加而导致支承处产生内凹变形,可采用气压试验。设计压力低于1 MPa的大直径薄壁塔器,尽可能采用A、B类焊接接头并进行100%射线探伤。

(2)为预防大型薄壁塔体在转动过程中产生环向内凹碾压变形,塔体外侧增加的整圈垫板保护圈应随同塔体一同出厂,后续工作由安装单位进行完善。

4 塔体直线度

4.1 产生原因

(1)单节筒节的端面与轴线的垂直度偏差较大。

(2)筒节圆度较大。

(3)分段塔体的环缝焊接后,各个方位轴向收缩的不均匀性造成分段塔体的两个端面与轴线的垂直度偏差较大。

4.2 预防措施

(1)从严控制垂直度和圆度

按筒节端面的垂直度≤1 mm和圆度e≤10 mm进行控制。

(2)降低环缝焊接轴向收缩的不均匀性

① 筒节环缝坡口型式以内坡口为主,钝边为2 mm。

② 环向组对时原则上为无间隙组焊。方法为按等分法进行组对,并控制定位焊的长度、间距。

③ 提高里口封底焊的质量,减小外口清焊根的深度。精心操作,提高焊缝拍片合格率。

④ 记录塔体最大直线度的方位、最大凹 (凸)值及其位置。

(3)分段塔体

塔体方位线和基准圆的标记必须清晰。必须从严控制筒体端面垂直度,必要时可进行分段塔体端面的修理。

分段塔体长度约为20 m时,与下封头相连的第一节筒体在距下端口100 mm处划出整圈的环线,即为环向第一基准线,亦称基准圆。各个分段塔体在距下端口100 mm处也划出整圈的环线,作为辅助基准线。四个基本方位的单侧端口处至环向基准线的长度差值≤3 mm,且须从严控制。

分段塔体按直线度≤15 mm进行控制。若大型塔器为分段塔体出厂,那么分段塔体之间必须进行预组装,其塔体的直线度达到要求后方可出厂。

(4)塔器安装

塔盘支持圈的间距和水平度是影响塔器功效的关键因素。塔盘类塔器在制造时,塔盘支持圈的水平度与塔体的直线度相关联。塔体的直径越大,塔体安装的垂直度对塔盘支持圈的水平度影响越大。因此,控制塔器安装垂直度方位与制造直线度方位的同一性,有利于保证塔盘支持圈的水平度。笔者建议:① 制造单位应把塔器最大直线度及其方位作为单项资料以书面形式随同塔器实物一同交给用户,用户应把塔器直线度的资料及时转交给安装单位。② 安装单位应参照制造厂提供的塔器最大直线度及其方位等资料,进行塔器的安装及其垂直度的调整。

5 结束语

(1)大型薄壁塔体的特点是塔体抵抗变形的能力弱,即在塔器的制造过程中容易产生较大程度的变形。为此,在大型薄壁塔体的制造过程中,必须集思广益,采取有效的工装和合理的工艺。

(2)圆度变形是薄壁塔体最容易产生、最常见的制造变形。大型塔体的自重圆度越大,调整圆度的工装刚度也应越大。因此,根据塔体的设计参数和自重圆度计算公式,可以确定筒节制造时可能产生的自重圆度变形,同时还可以估算大型薄壁塔器工装的成本费用,及时准备相应的工装材料,有利于保证大型薄壁塔器的制造和安装质量。

(3)参照文中相关预防制造变形的措施,可以有效控制大型薄壁塔体的变形程度,有利于塔器内件的顺利安装,提高大型薄壁塔器的制造质量。

[1] 吕延茂.薄壁筒体卧置状态圆度的测量和计算 [J].压力容器,2004,21(8):16-21.