储罐底板声发射检测结果评定及其与漏磁检测的比对*

2018-01-17翁凯迪沈建民吴蒙蒙庄日阳

翁凯迪 沈建民 吴蒙蒙 庄日阳

(1.宁波市劳动安全技术服务公司 2.宁波市特种设备检验研究院)

0 前言

常压储罐是石油、化工、国防等行业最为常见的物料储藏容器。目前,国内外已发生多起因储罐泄漏、腐蚀等原因造成的重大安全事故,严重威胁到人身安全、经济发展以及环境与生态平衡[1]。航空燃料 (航空煤油)作为一种易燃易爆介质,其蒸气与空气混合形成的混合型气体遇明火高温可引起爆炸性燃烧,因此其泄漏极易导致各种重大事故。根据现有的事故案例及相关资料调查发现,储罐腐蚀大部分都发生在储罐底板部位[2]。因此,储罐底板的无损检测显得极为重要。目前,国际上最为常用的储罐底板无损检测技术为漏磁检测技术和声发射检测技术[3]。漏磁检测技术作为一种开罐定量检测技术,能有效判断底板腐蚀程度,给出合理性的建议。而声发射检测是一种不开罐定性检测技术,在保证安全的情况下可以减少储罐的开罐检测数量,增加检测的效率[4]。但其对于底板的腐蚀程度并不能给出一个明确的定量分析。虽然 JB/T 10764—2007《常压金属储罐声发射检测及评价方法》标准中对于罐底板声发射源的分析与分级给出了两种具体的方法,但无论是时差定位法还是区域定位法,其评定标准中的定位事件数评定参数C值或者撞击数评定参数K值都是不确定的,需要通过实验才能确定。通常,需要采用相同的检测仪器、设置相同的工作参数,对相同规格和相同运行条件的储罐进行一定数量的声发射检测实验,并采取开罐检测来验证和进行比对研究,才能确认其C值或者K值。

本文采用时差定位的方法,通过对几个航空燃料储罐底板同时进行声发射检测与漏磁检测并进行比对,从而确定航空燃料储罐底板时差定位的具体评级参数,即确定时差定位评定标准中的评定参数C值。

1 储罐底板声发射检测及结果评定

声发射检测是通过传感器接收缺陷发生的声发射信号,从而进行分析评级定位的方法[5]。为了确定时差定位评定标准中的C值,对某油库罐区3台5 000 m3航空燃料储罐的底板在未开罐的情况下进行了声发射检测。这3台罐基本参数为:储罐内径为22 718 mm,储罐高为13.124 m,储存介质为航空燃料,储罐底板材质为碳钢。

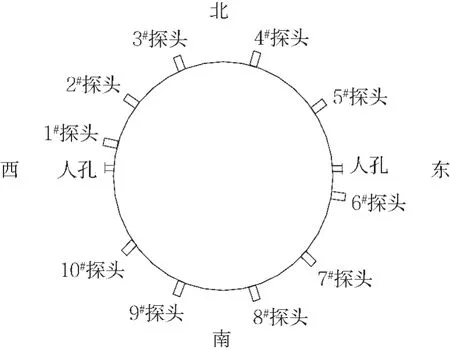

本次声发射检测采用的检测方法是储罐底板定位检测,传感器距罐底板高度为200 mm,检测得到的背景噪音为36 dB,故选取门槛电平为40 dB,检测声速为1 320 m/s,数据采集时间为120 min。本次检测布置传感器数量为10个,每隔7.23 m放置1个探头,具体布置如图1所示。

对上述三个储罐底板进行120 min的声发射监测,得到其声发射检测事件定位。对三个储罐底板声发射源区域内的声发射定位进行统计,取评定区域为10%罐底板直径的方形区域,可得到各底板声发射源区域内定位事件统计数,从中比较出声发射源区域定位单位时间内最大定位事件数E,具体数据如表1所示。

图1 声发射传感器布置

表1 储罐底板声发射区域定位每小时最大定位事件数统计

根据JB/T 10764—2007《常压储罐声发射检测及评价方法》标准,在对声发射检测中的定位显示进行区域定位评级分析时,需先确定C值。由于这几个罐底板的情况基本一致,且宏观检测时未发现明显缺陷,则先暂定C值为1。

对比三个储罐底板检测结果,由于每个储罐底板C≤E≤10C,可评定这三个储罐底板声发射检测的声发射源为二级,三个储罐底板皆存在轻微局部腐蚀现象,建议近期无需考虑维修。

2 储罐底板漏磁检测及结果评定

漏磁检测是将铁磁性材料磁化后,其缺陷附近产生漏磁场,通过检测漏磁场来发现缺陷的一种检测方法[6]。目前来说,漏磁检测作为一种定量分析检测方法,能准确给出检测中发现的材料减薄当量,从而给出明确的评级分析与建议。本文在上面已对三个储罐底板进行了声发射检测,并给出了一个假设的结果。现通过将开罐漏磁检测结果与声发射检测结果进行比对,能有效验证之前声发射检测结果的可靠性。

漏磁检测时三个储罐的基本参数如下:储罐内径为22 718 mm,储罐高为13.124 m,储存介质为航空燃料,储罐底板材质为碳钢,储罐底板厚度为8 mm (边缘板)、6 mm (中腹板),涂层厚度为0.5 mm,底板表面状况为清扫干净,采取的漏磁检测扫描方式为自动检测加手动检测。

图2 储罐底板漏磁检测部位

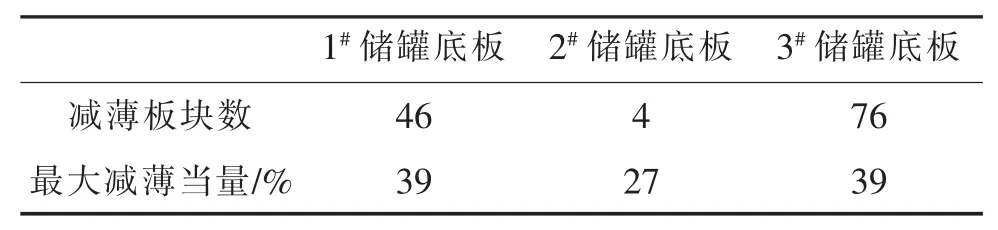

对三个储罐底板逐一地进行漏磁检测,其漏磁检测部位如图2所示。依据图2所示底板检测示意图,对三个储罐底板依次进行漏磁检测,得到的减薄板块数和最大减薄当量基本数据如表2所示。

表2 储罐底板漏磁检测结果统计表

根据表2所示,三次漏磁检测发现的最大减薄(腐蚀)当量分别为39%、27%、39%,均未超过仪器门槛值 (检测评定值)40%,故三次检测的最大减薄当量均按仪器门槛值40%计算。

根据SY/T 6620—2014《油罐的检验、修理、改建和翻建》,对三个储罐底板的腐蚀速率进行计算。在按仪器门槛值40%进行计算时,可得下次开罐检验最大时间间隔为11年。同时,根据SY/T 6620—2014标准规定,至少每隔5年应进行一次外部检验,罐底板最长检验周期为20年。

综上所述,该储罐下次开罐检验最大时间间隔为11年。

3 声发射检测结果与漏磁检测结果比对

上述对声发射检测结果评定时,假定的C值为1。现将未开罐时声发射检测结果与开罐后漏磁检测结果相比对。

由漏磁检测可发现,该储罐底板最大减薄当量为39%,未超过40%。由此可以看出,该储罐底板的腐蚀状况较为轻微,底板减薄量不太大。对比声发射检测得出的结果可以发现,当C值假定为1时,声发射检测评定的声发射源为二级,该储罐底板存在轻微局部腐蚀现象。此时,漏磁检测与声发射检测所得的结果相一致。

同时,通过漏磁检测得到的最大减薄当量,采用合适的计算方法,就可以获得该储罐底板下次检验的最大周期为11年。与此相对应,当C值假定为1时,声发射检测评定的声发射源为二级,即近期并不需要考虑维修,这与漏磁检测的下次检验周期相一致。

由此可见,针对航空燃料储罐底板,采用JB/ T 10764—2007《常压金属储罐声发射检测及评价方法》标准中的时差定位法对储罐底板进行评级分析时,可取C=1。此时,声发射检测结果与漏磁检测结果相一致,即声发射检测的结果具有可靠性。

4 结论

本文根据 JB/T 10764—2007和 SY/T 6620—2014,对几台航空燃料储罐底板同时进行了声发射检测和漏磁检测。由上述航空燃料储罐底板声发射检测及漏磁检测的比对分析可知,针对航空燃料储罐底板的声发射检测,可在时差定位评定时选取C=1,此时声发射检测的结果具有可靠性。因此,将这一结论应用于同类型的储罐检测中,可以提高检测的速度,使检测更具有效率,能更好地防范储罐底板的腐蚀,将危险防范于未然,为人身安全与财产安全带来更大的保障。

[1] 张延丰.影响沿海地区储罐腐蚀的因素分析 [J].腐蚀与防护,2000,21(8):365-367.

[2] 孙华,王成明.原油储罐的腐蚀及防护 [J].化工装备技术,2001,22(5):48-52.

[3] LIU Fujun,DING Shoubao,GUO Xiaolian.Magnetic flux leakage and acoustic emission testing technique for atmospheric storage tanks[C]//17th World Conference on Nondestructive Testing.Shanghai:2008.

[4] 王启宏,陈虎,竺国荣.常压储罐底板腐蚀及其安全检测技术 [J].无损探伤,2010,34(6):45-47.

[5] 蒋林林,韩文礼,徐忠苹,等.储罐底板声发射在线检测技术的研究现状 [J].腐蚀与防护,2016,37(5):375-380.

[6] 李春树,李涛,武新军,等.常压储罐底板漏磁检测技术开发与应用 [J].石油化工设备技术,2004,25(2):57-58.