非匀速冲压对厚板回弹的影响∗

2018-01-15张亚岐胡文治穆传坤阮楹妍李梦明

张亚岐,胡文治,穆传坤,阮楹妍,尚 凯,殷 婷,李梦明

(东风汽车公司技术中心,武汉 430058)

前言

厚板件在汽车上一般用作承力件,如前托架、三角臂半壳、加强板、扭力梁带铰接总成和弹簧座等,这些件作为功能件,其型面复杂性受周围环境件影响较大。为适应汽车轻量化总体要求,周围环境件布置更加紧凑,从而导致这些功能件型面复杂、细节特征繁多,致使厚板件的工艺越发复杂。成型不足或回弹过大都有可能导致厚板件在后续焊接工序中形成附加的残余应力,影响其使用寿命或功能,比如后扭力横梁若成型不足或回弹大,会使整个扭力梁刚性不足,这将影响扭力梁的侧向力疲劳、扭转疲劳和扭转刚度,因此,控制厚板回弹对提升功能件的可靠性有重要意义。改善厚板冲压工艺方案控制回弹是提升厚板冲压质量的有效途径之一。

在现生产过程中,厚板轧制质量的一致性较差,一般采用匀速冲压,对于腹面水平的梁类件而言,匀速冲压对其结果影响不大,而腹面存在较大高差的梁类件冲压时,存在一定的冲击效应,过大的冲击效应会破坏板材初始的应力分布,而冲压速度直接决定冲击效应的结果,速度过快,冲击效应显著,不利于产品质量;速度过小,效率较低。文献[1]中对压机实际冲压速度与冲压件断面质量之间的关系进行研究,认为一味地降低冲压速度对提高断面质量并非可行。文献[2]中运用数值模拟并结合拉深试验,分析不同冲压速度对高强钢拉深极限系数的影响,结果显示,当冲压速度达到60mm/s时易出现拉深开裂,当拉深深度超过10mm后再提升冲压速度,可减少开裂。文献[3]中针对钢制车轮轮辐中厚板的冲压成型,采用Deform对其成型性进行分析,总结出冲压速度、凹模圆角半径和摩擦条件对成型载荷的影响规律,并设计正交试验进行参数优化,设计相应的工装进行测试,验证了该工艺方案的可行性。依据产品结构特征设定合理的冲压速度,对产品质量提升极为有利,为最大限度地降低冲击效应、提高产品尺寸精度,本文中对梯型、正弦型和偏正态型速度曲线进行研究,给出了不同产品结构的合理冲压速度范围,并通过试验进行验证。这种方法能最大限度地降低由厚板轧制质量的不一致性和结构多样性引起的成型冲击效应,尺寸的稳定性得到一定提升。

1 厚板回弹控制和3种速度模型

1.1 厚板特性分析

厚板与薄板存在一定差异,目前厚板分析理论[4-6]尚不完善,而薄板分析理论又不能完全适用于厚板,致使厚板分析缺少理论判据。与薄板相比,厚板成型有如下特点:

(1)材料机械性能的差异 厚板型材具有屈服强度高、料厚一致性差、表面质量差和延伸率低等特点[7],致使其在汽车上应用范围受限,无法应用在外观件和覆盖件中;

(2)强度高 厚板一般用作承力件,强度较高,导致成型力增加,模具使用寿命明显缩短;

(3)模具寿命的不同 厚板件一般是热轧高强度钢板材料,成型时所需的压机吨位更大,模具磨损严重,使用寿命短,且在工作过程中噪声较大,加工环境较为恶劣。

此外,厚板的成型回弹模拟与薄板存在很大差异[8-10],主要体现在材料、厚度和摩擦条件等方面。

1.2 厚板回弹控制

厚板件与薄板件在强度、型面复杂性、焊接特性均存在一定差异,因此,其回弹控制也有别于薄板,厚板件的回弹控制主要有以下几种方法:

(1)调整圆角R 调整圆角R小于设计值,通过局部整形改善弯曲部位内外侧应力分布,从而实现减小回弹的目的;

(2)取消凹模上翻边成型圆角 该方法能保证翻边圆角成型充分,抑制回弹;

(3)在凸模上设置回弹槽 通过增加翻边高度来控制回弹,但须进行后续的修边处理;

(4)多次成型 多次成型通过降低冲压件的内应力来实现回弹控制,多次成型增加了模具数量,成本增加;

(5)局部分区压料 合理布置压料区可降低回弹;

(6)增加翼面特征 通过增加防回弹加强筋来抑制回弹;

(7)负回弹 对模具进行加工处理,使产品产生负回弹,模具分离后,制件的回弹抵消成型时回弹;

(8)C型面回冲 采用C型面回冲方法有效减小回弹量。

1.3 冲压速度对厚板回弹的影响

厚板对冲压速度较为敏感,冲压速度过快会产生明显的冲击效应,由于厚板轧制质量差,故在成型最初阶段板材内应力分布不均,使后续回弹难以控制,且冲压过程中模具闭合时间较短,而厚板材料流动性较差,有可能样件尚未成型充分,凸凹模已经分离,圆角部位成型不充分,回弹会增大,这种冲击效应对腹面高度差较大的零件表现尤为突出,但冲压速度的提升在一定程度上能提高生产效率;冲压速度减慢能改善产品成型质量,对抑制回弹有利,但速度过慢,上模退出过程中会对接触面产生一定的牵拉,形成分离拉应力,这种应力的累积会使回弹变得更为复杂;因此,合理设置冲压速度对厚板回弹控制有重要影响。

1.4 速度模型

由于厚板与薄板存在1.1节中所述的不同,其冲压速度远不能达到薄板件的生产节拍,所以,在保证生产效率的前提下,尽可能提高产品冲压质量是亟需解决的关键问题,而冲压速度是其关键,研究冲压速度和加载过程的合理分配是提升厚板质量的有效途径之一。本文中为研究冲压速度对厚板回弹的影响,分别采用梯型、正弦型和偏正态型速度曲线,分析3种冲压速度下厚板的回弹量,图1示出3种速度模型。

图1 3种速度模型

图1 中3种速度模型的最高速度相同,梯型速度最先达到速度峰值。3种速度模型的数学表达式分别为

由于速度均是从0开始,直到0结束,故正弦型速度曲线恰好是半个周期,设其周期为β。而对于偏正态型,式(3)中:当 t≤0 时,k=1;当 t>0 时,k=0;当 0≤c<1 时,分布向右偏;1≤c≤2 时,分布向左偏,本文采用的是右偏型。式(1)和式(2)中vmax为峰值速度;式(3)中σ的选定应保证速度峰值等于vmax。由于冲击效应产生在模具与板料接触早期,当初次接触速度小到一定值,冲击效应对回弹的影响不再显著,假设此时速度为v0,3种速度模型达到v0所需的时间分别为t1,t2和t3,压机行程分别为s1,s2和s3,设产品腹面最大高差为H0,设压机行程达到sp时,板料与模具的接触面积占整个板料的60%,则对于厚板梁类件总存在一个常数α,使压机行程量sp满足:

依据生产经验,一般模具跟板料的接触面积达到初始板料的60%以上时,冲击效应可忽略不计。为最大限度减小冲压冲击效应,速度应满足:

式中:v(i)为i时刻冲压速度;Δti为时间间隔。将式(1)~式(3)代入式(5)即可得到各个速度模型关系式,待求参数为 β,α,ts0,ts1,c,k,σ 和 vmax,为得到各冲压速度模型,预先随机给出所有参数中值,根据后续回弹分析结果,不断修正各参数值。

2 3种速度对厚板回弹影响分析

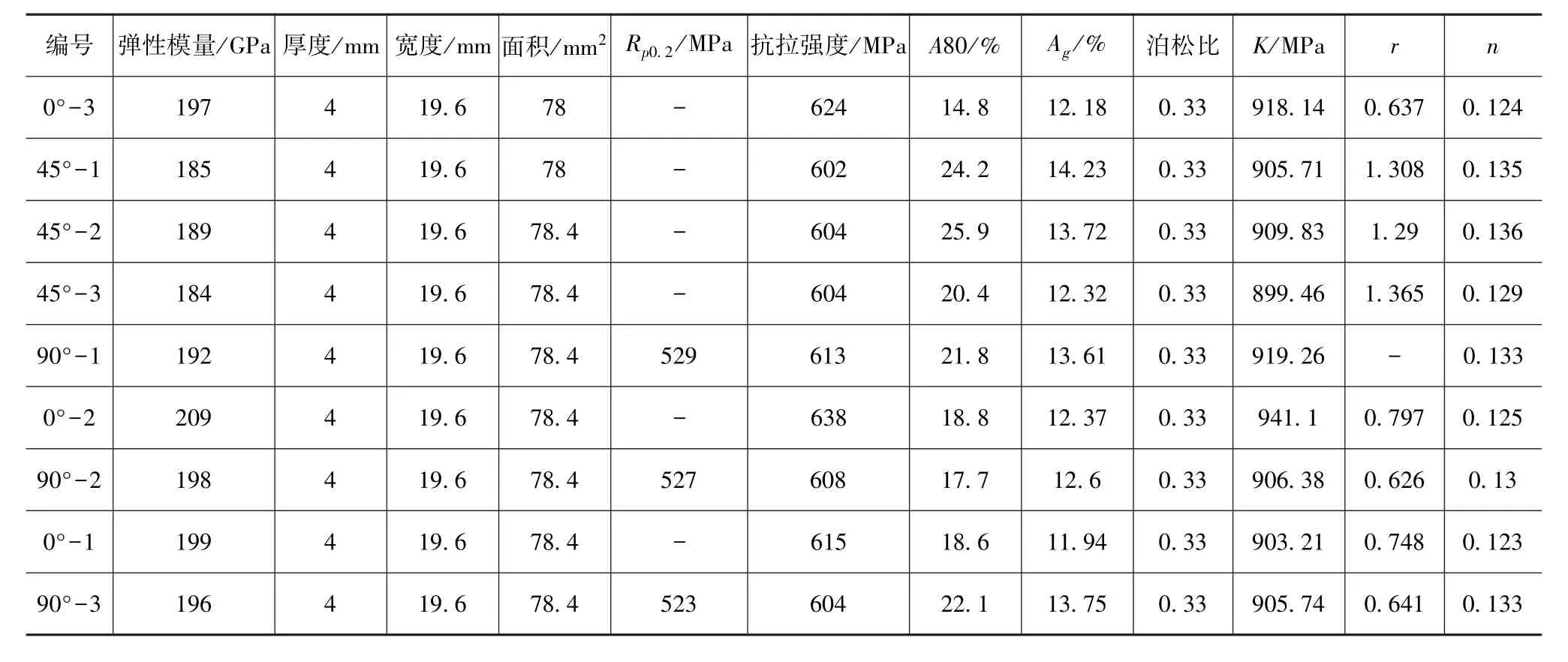

本文中采用dynaform软件对厚板回弹进行分析[11],试验用产品数模如图2所示。在产品上选取6个截面观测回弹结果。板料划分网格时,为保证计算精度和节约计算成本,圆角部位保证8个单元外,其余部位单元均做粗化处理,板料网格划分结果如图3所示。材料为宝钢的DL590,通过做拉伸试验获取材料性能参数,通过3组试验获取材料参数如表1所示。

图2 产品数模

图3 板料单元划分

速度模型中参数变动对回弹有一定影响,为快速寻优,选取产品腹面回弹较大的断面作为目标值。为观测实物应变,预先采用激光在料片上绘制直径为10mm的基圆,如图4所示。绘制时应保证两个基圆之间的有效距离,两基圆间距过小,产品变形后可能出现基圆重叠,对测量不利,若间距过大,变形后局部应变不易观测,故应充分考虑材料的延伸率和最小圆角半径,选择适宜的基圆间距。通过多次试验,本文中选取间距值为8mm。变形后的结果如图5和图6所示。

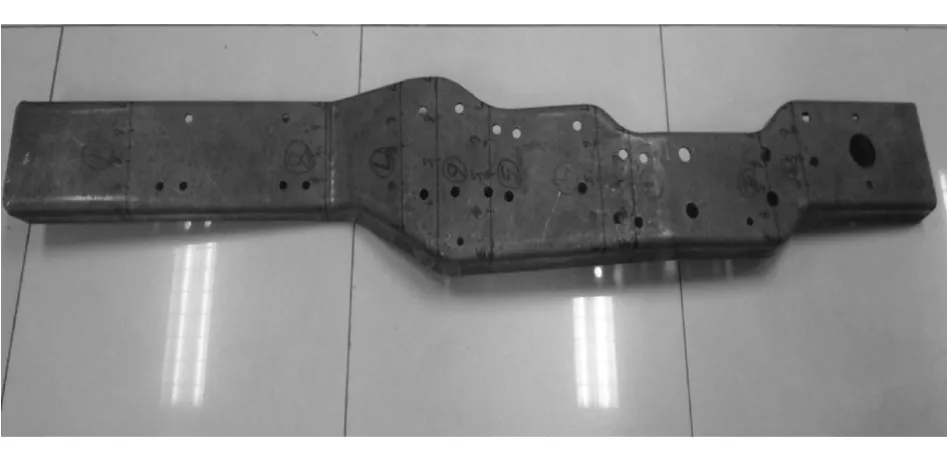

一组试验选用相同料片,由于试验只调整冲压速度,通过压机即可实现,试验成本相对较低。图5为试验产品,图6为局部放大图,速度模型中的待求参数均是通过产品试制完成的,图7为β值对回弹(选取产品的腹面)的影响,当β值为0.7和0.8时回弹值最小,考虑到β值对冲压效率有一定影响,在控制回弹的前提下,尽可能提高冲压效率,故β取0.7。利用同样的方式确定出其余待求参数。

表1 材料性能参数

图4 基圆标识

图5 产品实物

图6 局部放大图

图7 β值对回弹的影响

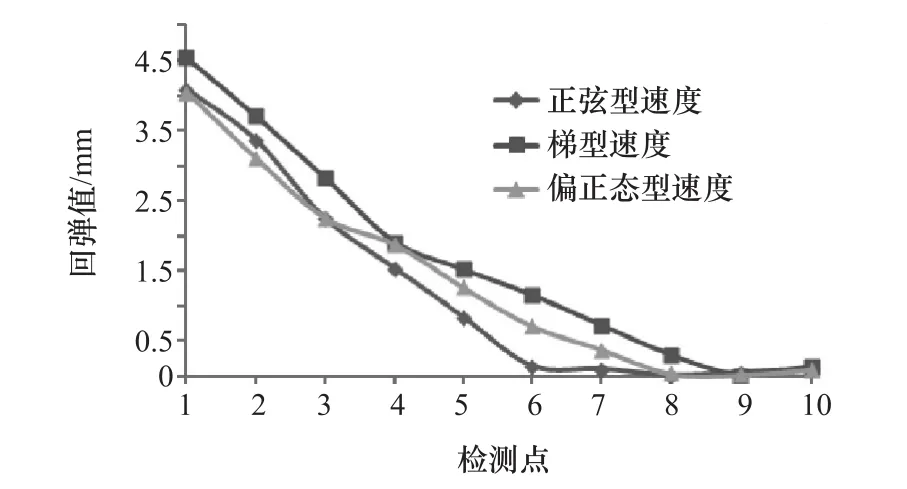

图8 为3种速度模型腹面冲压回弹结果对比。腹面选取的是图2中断面0,每隔200mm一个观测点,共选取10个观测点。

图8 腹面回弹对比

从图8可以看出,梯型速度的回弹最大,其次是偏正态,采用正弦冲压速度时,产品腹面回弹值最小。图9为图2中断面5回弹对比结果。

图9表明,正弦型冲压对翼面回弹影响最为显著。权衡冲击效应、成型质量和回弹,从理论上讲:冲压速度在初始时应按偏正态型曲线加载,中间按梯型曲线加载,结束时按正弦型曲线加载,但这种加载方式往往导致速度切换瞬间产生较大应力,会降低模具使用寿命,因此,考虑整个冲压过程速度曲线的连续性和冲压开始阶段要降低冲击效应而冲压临近结束要使产品成型充分的要求,将冲压过程分为5个阶段,如图10所示。

图9 翼面回弹对比

图10 冲压过程划分

除第3阶段匀速区外,其它4个阶段皆取正弦曲线。通过试验分析,5个区对厚板回弹影响权重系数分别为 0.3,0.1,0.2,0.1 和 0.3,权重系数的定义如下。

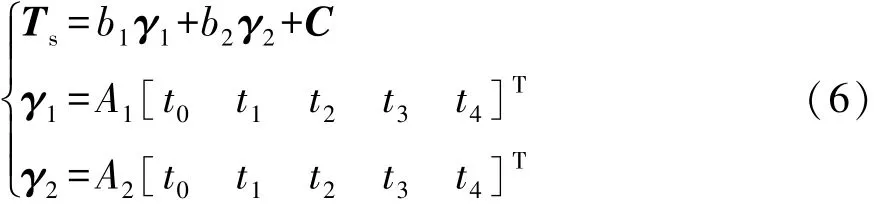

设板料回弹量Ts与组合变量γ1和γ2存在如下关系:

式中b1,b2,C,A1和A2为待求参数。则5个阶段的影响权重因子为b1A1+b2A2。依据影响权重因子可知:缓加速区对冲击效应影响较大,应适当延长缓加速区,保证冲压速度缓慢上升,降低由高速冲压所产生的冲击效应;急加速区对产品成型回弹影响不大,可适当缩短,同样应延长缓减速区时间,缩短急减速区时间。

3 结论

为研究不同速度模型对厚板回弹影响,分别对梯型、正弦和偏正态型速度曲线进行分析,并通过试验对多组冲压过程进行验证,得出如下结论:

(1)梯型速度的回弹最大,其次是偏正态,采用正弦冲压速度时,产品腹面回弹值最小;

(2)正弦型冲压对翼面回弹影响最为显著;

(3)将冲压过程划分为5个阶段,即缓加速区、急加速区、匀速区、急减速区和缓减速区,且通过试验得出5个阶段对回弹的影响度分别为0.3,0.1,0.2,0.1 和 0.3。

[1] 赵中华,张猛,韦习成.冲裁速度对冲压件断面质量的影响[J].塑性工程学报,2010,17(4):45-49.

[2] 邓俊彦,冷星环,吴恺威,等.冲压速度对双相钢B340/590DP拉深成形性能的影响[J].锻压技术,2016,41(7):109-113.

[3] 聂昕,成艾国,申丹凤,等.基于汽车梁类件的回弹计算及补偿系统[J].机械工程学报,2009,45(7):194-198.

[4] 龙述尧,姜琛.中厚板理论的适用范围和精确程度的研究[J].湖南大学学报(自然科学版),2012,39(1):37-41.

[5] 胡贤磊,赵忠,刘相华,等.中厚钢板侧弯的成形原因分析[J].钢铁,2006,41(4):56-61.

[6] 鲁献辉,马娥.Q345B中厚板成型裂纹原因分析[J].河北冶金,2015(7):23-25.

[7] 刘晶志.我国中厚板轧钢厂生产技术现状及发展趋势[J].重型机械科技,2007(4):42-45.

[8] 陈龙,郭福林,王炯,等.基于数值模拟的中厚板零件冲压工艺研究[J].模具技术,2012(5):6-10.

[9] 陈秀深.用不等厚钢板进行车门内板的冲压成型[J].机电工程技术,2002,31(4):60-61.

[10] 谢晖.基于CAE仿真的冲压回弹影响因素研究[J].湖南大学学报(自然科学版),2003,30(5):29-34.

[11] 陈小芳,扶名福,袁志军.DYNAFORM数值模拟技术在汽车覆盖件成型中的应用[J].热加工工艺,2009,38(11):89-92.