考虑金属带张紧力影响的CVT噪声分析与优化∗

2018-01-15胡哓岚周云山张容川

胡哓岚,周云山,傅 兵,安 颖,张容川

(1.湖南大学机械与运载工程学院,长沙 410082; 2.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

前言

金属带式无级变速器目前在车辆传动领域占据重要地位,以其驾驶舒适,操纵简便,并能实现发动机的最佳经济点或最佳动力点的控制等特点,逐步得到整车厂商和消费者的青睐,尤其随着国家大力发展新能源汽车和消费者环保意识的增强,无级变速器的优势更加明显。

某些CVT因为设计、制造或自身的结构特点而拥有齿轮机构,因此,会存在啸叫问题。啸叫是由齿轮动态啮合力引起,其主要原因是齿轮传递误差和齿轮系统动态形变[1]。目前,以齿面微观修形为手段,对静态传递误差进行优化设计是改善齿轮啮合的一种非常有效的方法,也是改善齿轮系统啸叫噪声的一种重要手段[2]。文献[3]~文献[9]中研究了齿轮修形、安装误差等对传递误差的影响,并将各项影响因素线性相加作为静态误差,分析载荷与误差的关系。文献[10]~文献[14]中利用齿轮精度等级给出的加工误差,综合考虑齿轮重合度等因素,同时假设齿根到齿顶的误差呈半正弦分布进行计算得到误差激励。以上研究均为基于普通齿轮变速器或仅对单个齿轮对在啮合过程中的噪声产生的原因及其影响因素进行分析。

而金属带式CVT中,金属带在传递转矩的同时,产生张紧力,使主、被动带轮轴产生形变,尤其是被动带轮轴的变形,影响了被动带轮轴齿轮与中间轴齿轮的啮合。因此,本文中针对金属带张紧力引起的被动带轮轴变形,及其造成的齿轮偏载所产生的啸叫噪声进行分析,并通过多目标优化遗传算法,优化齿轮修形参数,减小了变速器的啸叫噪声。

1 噪声源识别及其分析

首先,针对某款CVT存在的前进挡啸叫噪声进行分析,此金属带式无级变速器的动力由主动带轮轴经金属带传递给被动带轮轴,其上的齿轮传递给与其啮合的中间轴齿轮。动力传输过程为被动带轮轴齿轮与中间轴齿轮B啮合,与之同轴的中间轴齿轮A与差速器齿圈啮合。被动带轮轴齿轮啮合阶次为

式中:Oshaft为被动带轮轴阶次;z1,z2和z3分别为被动带轮轴齿轮和中间轴上的齿轮B和齿轮A的齿数。

表1 与CVT相关的变速器齿轮参数

各个齿轮的压力角β均为17.5°。

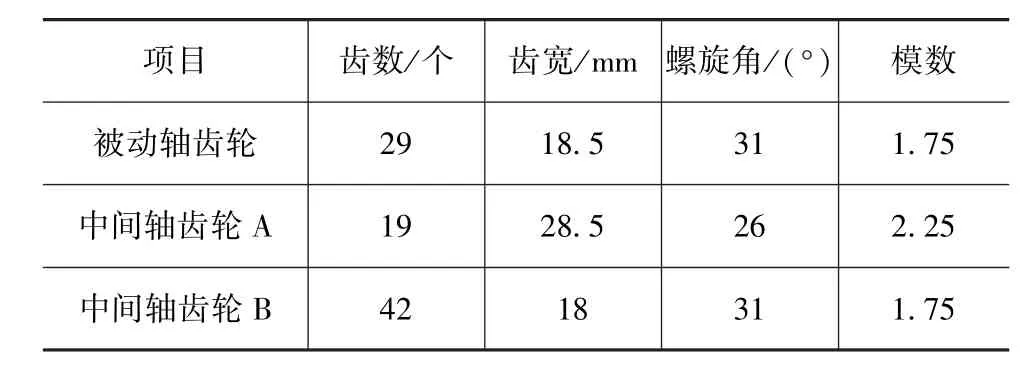

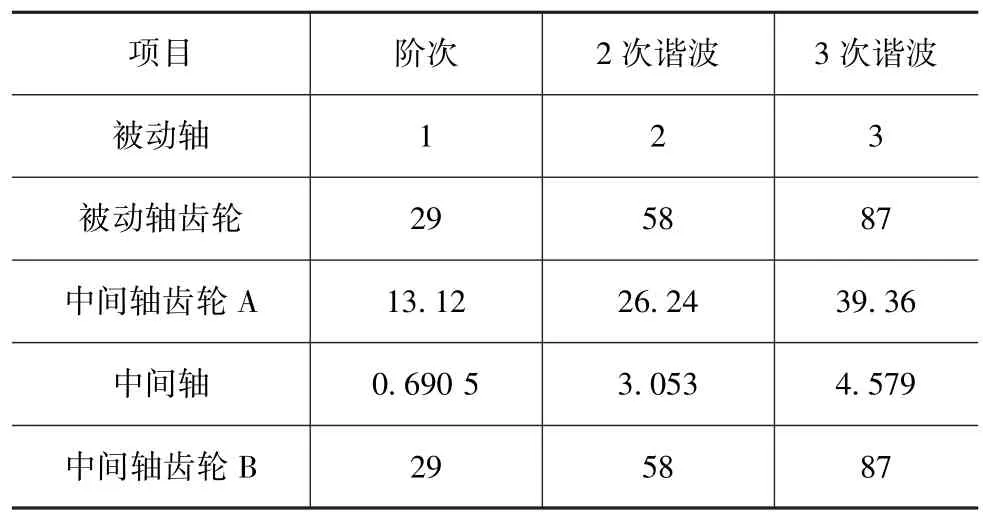

由表1中各齿轮参数可得各轴及其上齿轮的阶次,如表2所示。

表2 各轴及其上齿轮的阶次

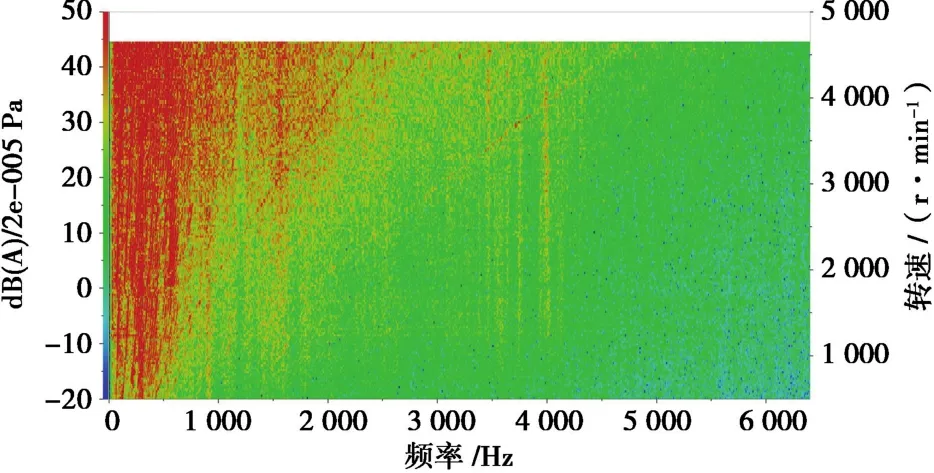

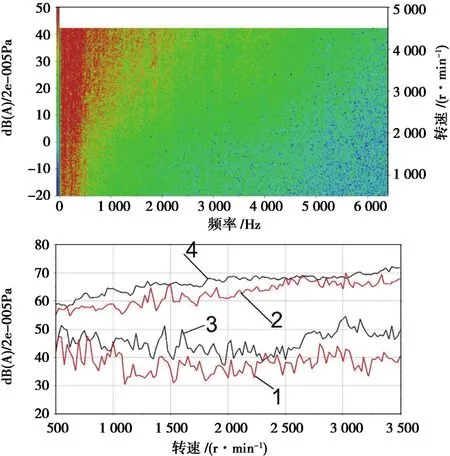

为分析CVT前进挡啸叫噪声,在驾驶员右耳处安装声级计,测量驾驶员右耳处的噪声,结果如图1所示。

图1 驾驶员右耳传声器dB(A)值colormap

由图1可知,在29阶及其二倍频处有明显阶次噪声,与之前阶次分析过程中被动轴齿轮的阶次相对应,表明前进挡啸叫是被动轴齿轮与中间轴齿轮啮合产生的。

2 关键传动部件建模仿真分析与试验验证

2.1 关键传动部件动力学建模与分析

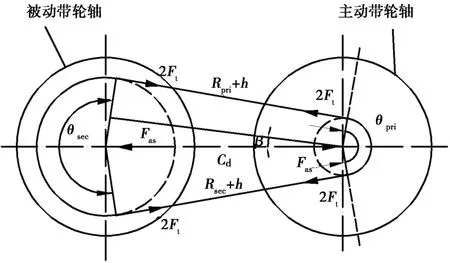

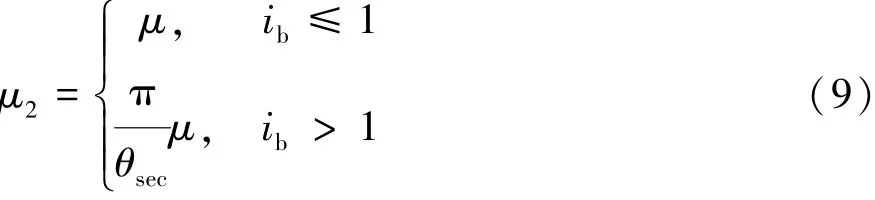

金属带由金属环和金属块构成,由于金属环和金属块间相对滑动速度和挤压力的不同,会导致两者之间摩擦因数变化。为便于分析,将包角段分为有效弧段和无效弧段,由文献[16]中的试验发现,金属环进入到离开带轮包角的拉力是近似均匀的,因此以整个包角θ(主动带轮轴和被动带轮轴分别为θpri和θsec)为有效弧段;不考虑金属带的偏移和金属块弯曲变形的影响;同时,忽略金属带与带轮之间的滑动,即只考虑当传动系统达到动态平衡时,传动系统中各构件间的力学关系。当传动系统运动达到平衡状态时,受力如图2所示。图中:Rpri和Rsec分别为主、从动带轮的节圆半径;h为节圆半径(摇摆棱)至鞍座面(钢环与摩擦片的接触面)的距离;θpri和θsec为主、从动带轮的接触圆弧包角;α为带轮半锥角,取为11°;Ft为钢环张紧力;Cd为两轴中心距;β为主动带轮与被动带轮间的金属带与水平线夹角。

图2 平衡状态下构件受力图

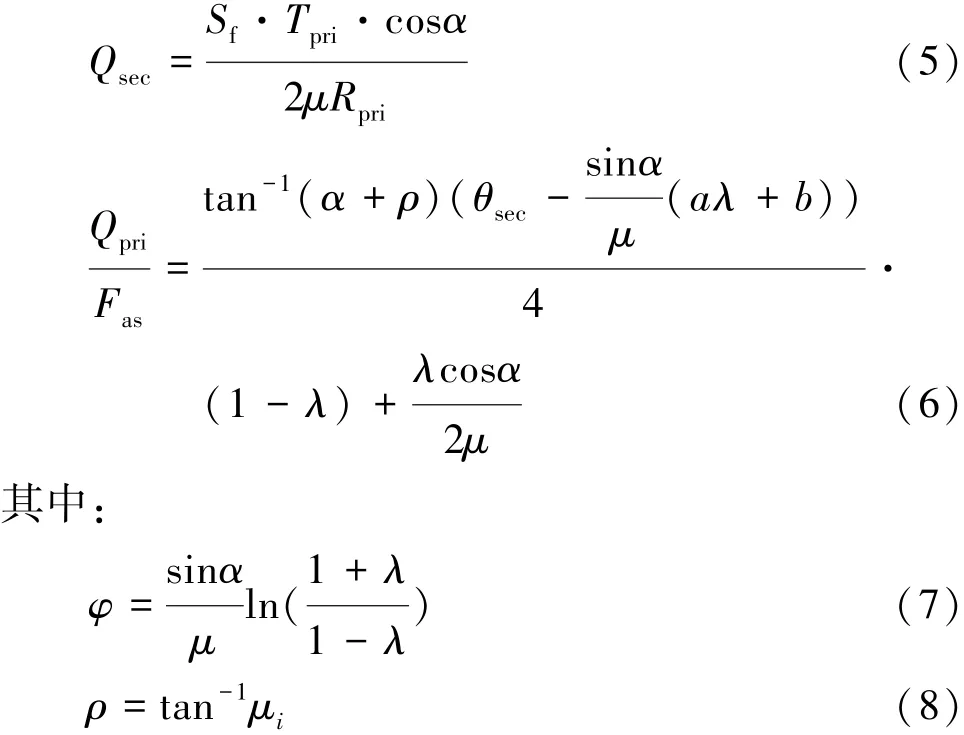

根据Miloiu理论[16-17],可得带轮轴间力 Fas与带轮轴向推力间的关系为

式中:Tpri为输入转矩;Qpri和Qsec为主动和被动带轮推力;a和b为常数,其中a=2.29,b小到可以略去[16];Sf为轴向力安全系数;μi中的下标i,当其取1和2时,分别为主、被动带轮上的修正摩擦因数,本文中研究的是被动带轮受力情况,因此取μ2,即

式中ib为带轮速比。

由推荐的双带轮装置[16]的推力差分方程,得牵引系数为

由式(6)~式(11)可得与带轮轴间力Fas有关的二次方程式[16]为

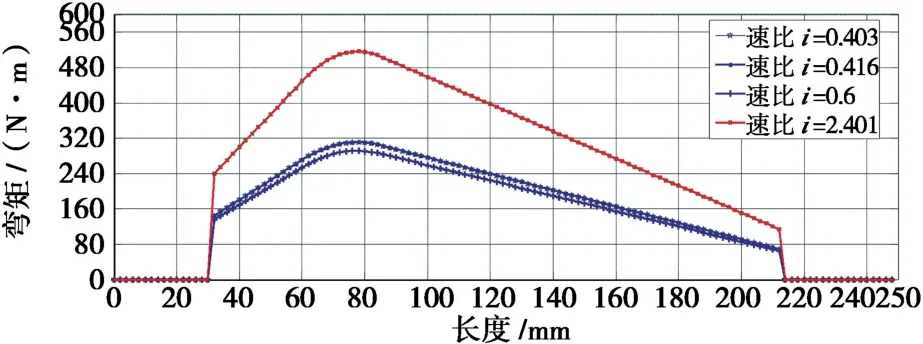

由式(12)可得到主、被动带轮轴间作用力。分析研究可知,不同传动比下,主、被动带轮轴间作用力不同,则被动带轮轴所受弯矩不同,但均会发生变形。因此,计算各速比下被动带轮的轴弯矩结果如图3所示。

图3 被动带轮轴弯矩图

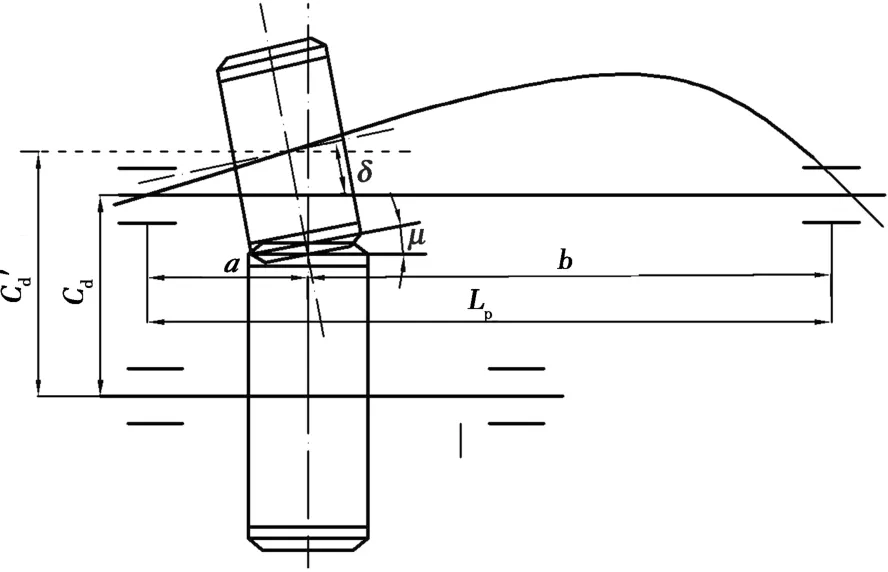

被动带轮轴在金属带张紧拉力作用下产生弯曲变形时,齿面啮合状态如图4所示。图中:δ为轴挠度;C′d和Cd为实际轴距和理论轴距;η和ΔCd=C′d-Cd为弯曲变形引起的交角和中心距安装误差;a和b分别为齿轮距轴上两轴承的距离;Lp为中间轴支撑长度。

图4 齿面啮合状态

弯曲变形会引起轴中心距变大和交角误差,其计算公式[18]为

式中GIsec为圆轴抗弯刚度。

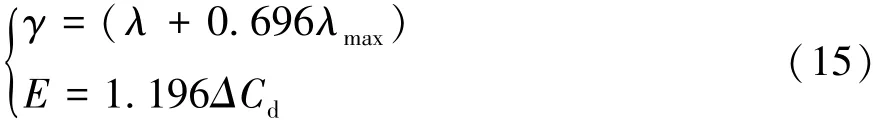

假设轴交角、中心距安装误差均为平稳随机数,且服从 γ ~ N(0.5λmax, (0.1λmax)2) 和 ΔE ~N(0.5Cd,(0.1Cd)2)的正态分布,取可信度为0.95,将其与弯曲变形引入的安装误差叠加,得到综合安装误差为

式中λmax为按精度查询的最大轴交角安装误差。

2.2 传动系统建模仿真与分析

理论上分析得出了被动带轮轴变形的情况,下面应用Romax软件,建立由被动带轮轴、中间轴和金属带组成关键传动部件的金属带式无级变速器的动力学模型。由于本文中主要考虑金属带张紧力对被动带轮轴的影响,未考虑金属带的其他性能,因此简化金属带模型,直接用软件自带的带传动模块组件,建立动力学仿真模型,如图5所示。

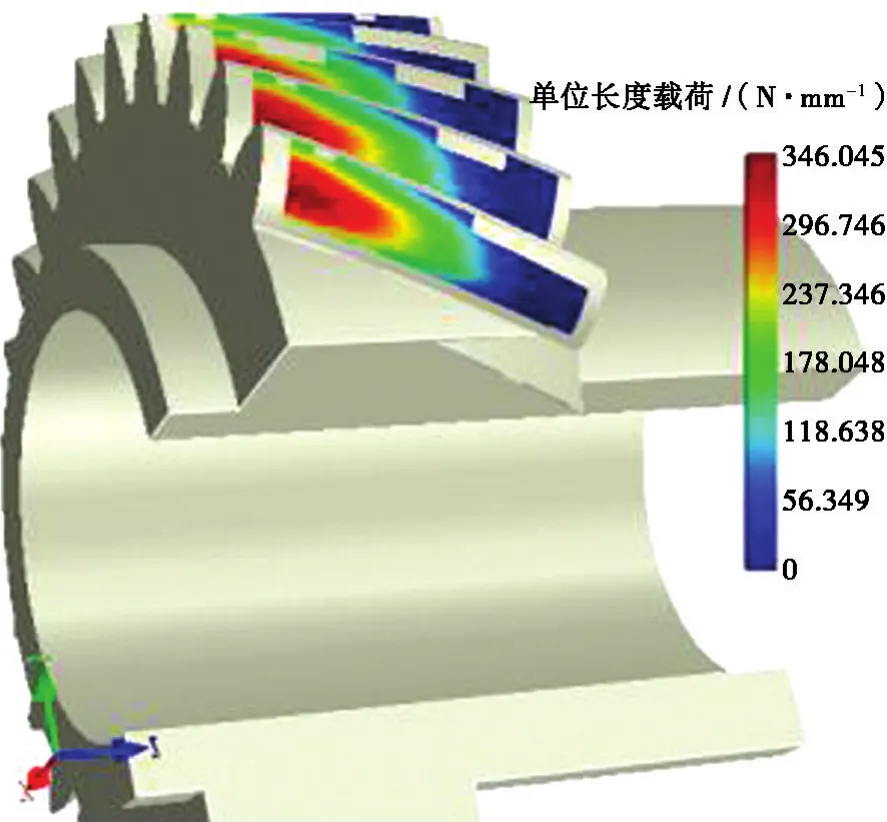

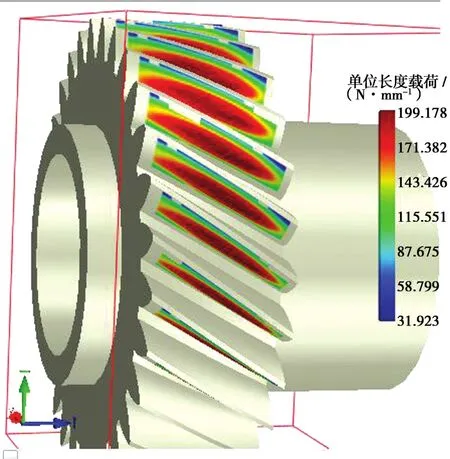

仿真分析中,速比为2.401,输入转矩为130N·m,得到啮合齿轮副的应力图如图6所示。应力集中在某一端,而随着速比的不同,金属带张紧力发生变化,此时啮合齿轮副的应力或位移也相应地发生变化,说明由于金属带张紧力的作用使得齿轮副啮合产生偏载现象。

图5 动力学模型

图6 优化前仿真应力图

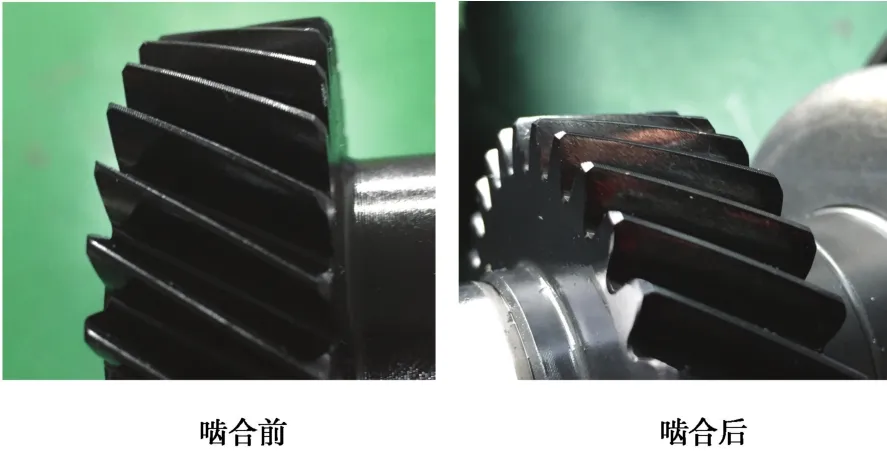

为验证模型仿真的结果,进行变速器啮合斑试验。由于此试验是在成熟的CVT产品上进行,其受高温润滑油等影响,应用常用的啮合斑试验涂料无法正常进行试验,所以选择对所研究啮合齿轮副进行氧化发黑,通过耐久试验,得到啮合前后痕迹如图7所示。

图7 啮合前后痕迹图

由啮合痕迹可见,被动轴齿轮在远离金属带段磨损程度较近端严重,说明因为金属带张紧力的存在,使啮合齿轮副发生偏载。虽然与仿真分析的结果有些许偏差,这是因为实际情况下,被动带轮轴上有油缸等其他部件,会间接增大被动带轮轴刚度,从而减小金属带张紧力引起轴的变形量,但偏载趋势相同,偏载程度也较接近,即验证了模型建立的准确性。

3 修形优化与建模分析

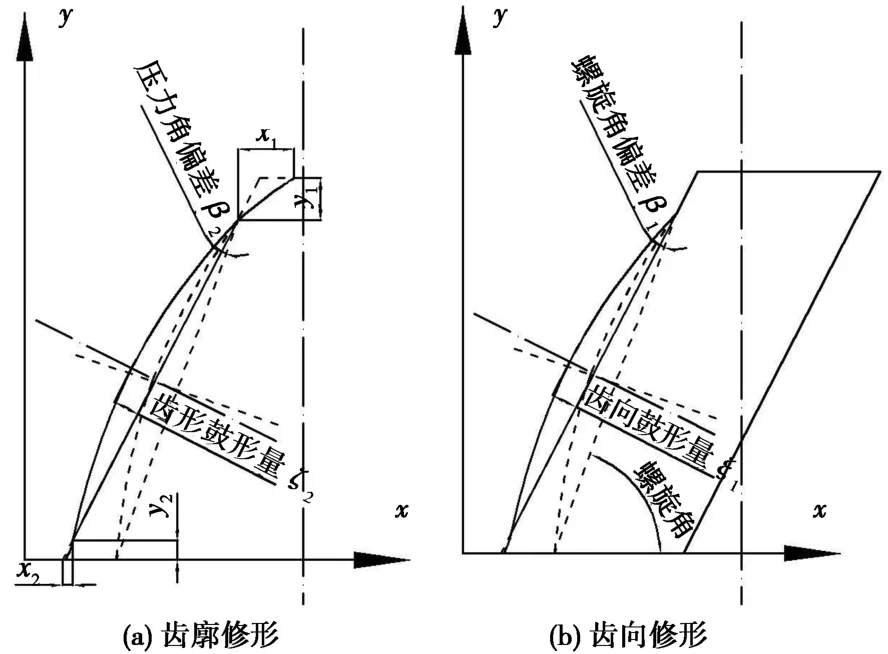

3.1 齿轮修形曲线

偏载使得齿轮副在啮合过程中激励力发生变化,由式(13)和式(14)可以发现,在齿轮啮合过中,由于金属带拉力使被动带轮轴发生弯曲变形以及安装误差的存在,会引起啮合不均匀的现象,因此,需要对齿轮齿形齿向进行修形,主要修形参数如图8所示,图8(a)为垂直于齿向的视图,图8(b)为侧视图,分别示出齿廓和齿向修形的参数。其中,x1和x2为齿顶齿根最大修形量,y1和y2为对应的修形长度,此外,还有螺旋角偏差β1、齿向鼓形量ζ1、齿形鼓形量 ζ2、压力角偏差 β2,角度偏差单位为(°),其他修形量单位为μm。为使接触点控制在齿长的中部,最大限度地减小单位齿长上的载荷。

图8 齿廓、齿向修形参数

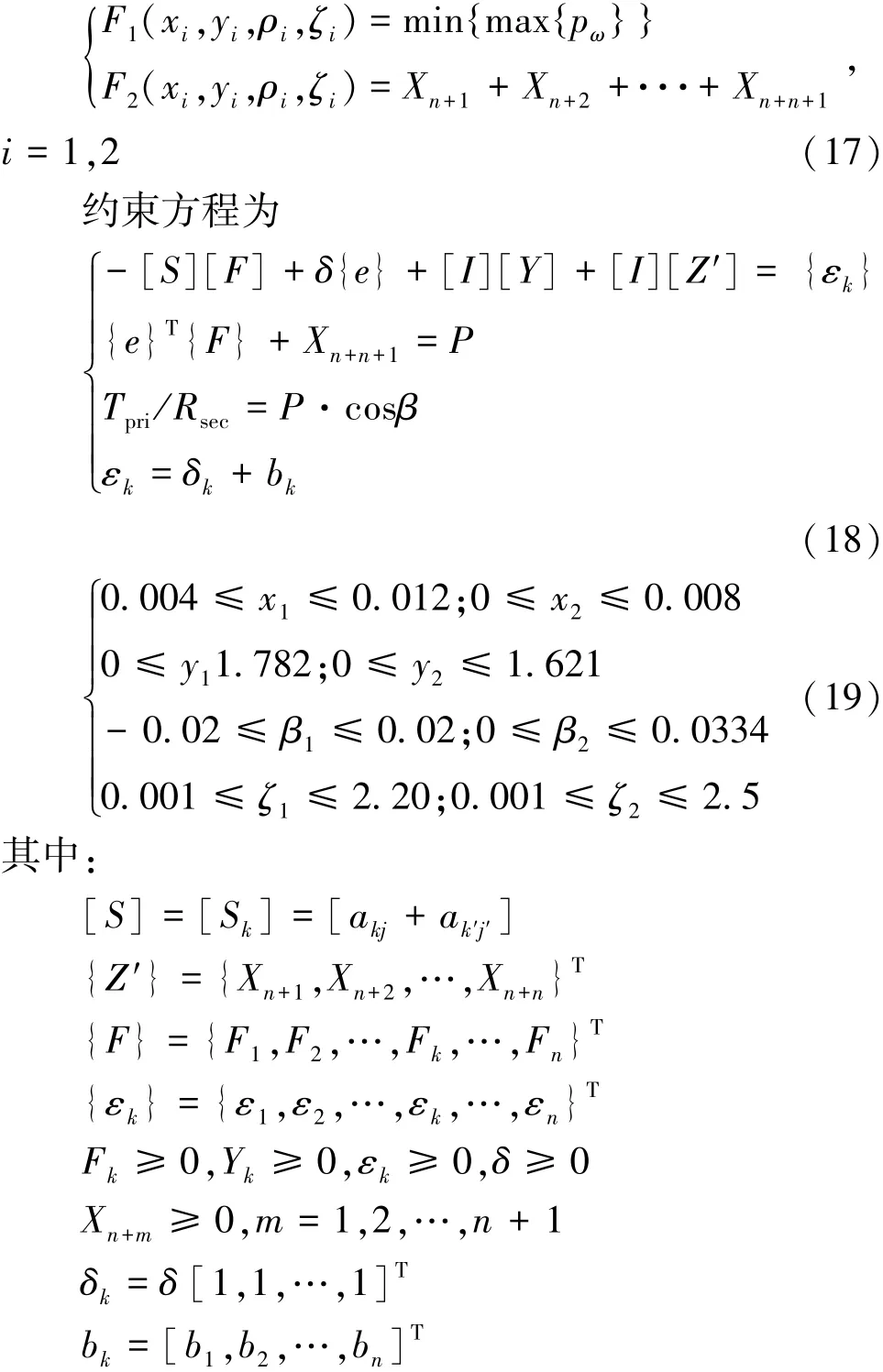

3.2 载荷分析与优化模型

为使齿面载荷均匀,须保证齿面最大载荷密度或最大载荷分配系数最小。本文中只考虑单个齿啮合时的齿轮载荷情况,则齿轮对某一接触位置的载荷密度[19]为

式中:Fi为瞬时接触椭圆上的离散点载荷;pω为某点处的载荷密度;m为两齿面接触线的条数;n为每条接触线上离散点的个数。

参照文献[20]和文献[21],对齿面的接触情况进行分析,从而计算出各个接触点的啮合力和综合变形。通过添加松弛变量Yi将不等式约束方程转化成等式,然后再加入人工变量Xi,得到目标函数,并应用优化算法来计算目标函数的最小值,可求得各点载荷力Fi、变形位移δ和最大载荷密度的最小值,从而使啮合均匀,改善偏载情况。

目标函数为

式中:Fi(i=1,2,…,n)为啮合齿面上各点的接触力;[S]为对应啮合点变形影响系数(即齿对的法向柔度矩阵);Xi为人工变量;[I]为单位矩阵;δ为加载点在齿面变形前后的相对位移;εk(k=1,2,…,n)为变形前啮合齿对对应啮合点的间隙;bk(k=1,2,…,n)为齿对的齿面法向间隙;δk为变形产生位移即变形量,可由轮齿接触分析确定;β为斜齿轮螺旋角。其中,P,[S]和εk为已知量。

3.3 优化算法与分析

遗传算法模拟自然选择和自然遗传过程中发生的繁殖、交叉和突变现象,在每次迭代中保留一组候选解,并按某种指标从群体中选择较优个体,利用遗传算子(选择、交叉和变异)对它们进行组合,产生新的候选解群,重复此过程直到满足收敛指标为止。其作为一种优化算法,对目标函数要求较少,仅要求目标函数有定义,在大多数智能搜索算法中,遗传算法的全局最优概率最大。且本文中同时要求系统变形和齿面载荷密度都最小,为多目标优化问题。由于多目标优化问题的各个目标之间大多相互联系、制约,甚至相互矛盾,很难找到一个真正意义上的最优解使各个目标同时达到最优[22]。目前多目标优化算法有很多,Kalyanmoy Deb的带精英策略的快速非支配排序遗传算法(nondominated sorting genetic algorithm II,NSGA-II)无疑是其中应用最广且最为先进的一种多目标优化算法[23]。本文中应用该算法来优化修形参数。

本文中遗传算法的设计变量采用二进制编码,各变量的二进制位数均为20;种群染色体个数为20;种群个数为200;最大进化代数为100;交叉概率为0.85;变异概率为0.05。经过200次迭代后,得到最优解集为:x1=12.4μm,x2=5.12μm,y1=1.307μm,y2= 1.531μm,β1= -0.018°,ζ1= 1.5μm,β2=0.03°, ζ2=1.25μm。

然后将上述优化后的齿轮微观参数代入Romax模型中进行分析,得到的应力结果如图9所示。

图9 仿真应力图

通过对比图6和图9可以看出,优化后的齿轮因偏载引起的应力情况得到改善。

4 啸叫试验对比分析

前面根据优化算法分析得到修形参数,并进行仿真分析后,发现偏载现象有所改观。为验证结果的正确性,对包括最优参数在内的两组修形参数下的齿轮部件装箱,进行实车试验,测量实车驾驶室内噪声值,试验如图10所示。

图10 测试试验

修形前后的试验工况相同,均为0~100km/h的加速过程,然后使用B&K公司的三坐标加速度传感器、G.R.A.S公司的 G.R.A.S Type 46AE Type 26CA声学传感器、LMS公司的数据采集终端和test.express软件进行测试和数据采集,提取驾驶员右耳处29阶噪声和整体噪声的colormap及分贝值的切片图,如图11所示。

图11中,曲线1和2为修形后的29阶和overall噪声RMS值,曲线3和4为修形前的测试结果。对比修形前后的colormap发现,修形后的阶次噪声已不明显,且从29阶切片图看出,阶次噪声减小大约6~10dB(A),整体噪声值减小约4~6dB(A)。说明通过优化修形后,由被动带轮轴 中间轴齿轮副所产生的啸叫噪声有所减小,应用该修形优化算法修形后的齿轮能改善该CVT的前进挡啸叫问题。

5 结论

(1)通过理论和试验分析发现,该金属带式CVT前进挡啸叫噪声产生的原因是被动带轮轴齿轮与中间轴齿轮啮合阶次的啸叫噪声。

图11 噪声colormap和切片图

(2)根据实际参数建立了Romax模型,通过计算和仿真得知,由于金属带的张力影响,被动带轮轴发生形变而影响被动带轮轴齿轮与中间轴齿轮的正常啮合,使啮合齿轮副发生偏载,增大内部激励,增强了前进挡啸叫噪声;同时,通过啮合斑试验验证了所建模型的准确性。

(3)应用遗传算法对齿轮微观修形尺寸进行优化,结果表明优化后的啮合齿轮副偏载情况得到改善,而实车噪声测试结果表明,修形后变速器的啸叫噪声明显降低。本文中的研究为提高金属带式CVT前进挡噪声品质提供了可行的新方法。

[1] ABE T,BONHARD B.High frequency gear whine control by driveshaft design optimization[C].SAE Paper 2003-01-1478.

[2] 葛如海,姜旭义,杨文涛,等.齿面微观修形在汽车变速器降噪中的[J].汽车工程,2009,31(6):557-560.

[3] VELEX P,MAATAR M.A mathematicalmodel for analyzing the influence of shape deviations and mounting errors[J].Journal of Sound and Vibration, 1996,191(5):629-660.

[4] KUBORM,KAHRAMAN A,ZHIDM,etal.Dynamic analysis of amulti-shafthelical gear transmission by finite elemets:Model and experiment[J].Journal of Vibration and Acoustics,Transacton of the ASME,2004,126(3):398-406.

[5] LIShuting.Finite elementanalyses for contactstrength and bending strength of a pair of spur gears with machining errors,assemebly errors and toothmodification[J].Mechanism and Machine Theory,2007,42:88-114.

[6] LIShuting.Effects ofmachining errors,assembly errors and tooth modification on loading capacity,load-sharing ratio and transmission error of a pair of spur gears[J].Mechanism and Machine Theory, 2007, 42: 698-726.

[7] VELEX P, BRUYÈRE J, HOUSER D R.Some analytical results on transmission errors in narrow-faced spur and helical gears:influence of profilemodifications[J].Journal of Mechanical Design,Transaction of the ASME, 2011, 133(3):1-11.

[8] VELEX P,AJMIM.On themodelling of excitations in geared systems by transmissions errors[J].Journal of Sound And Vibration,2006,290(3-5):882-909.

[9] VELEX P,AJMIM.Dynamic tooth loads and quasi-static transmission errors in helical gears-Approximate dynamic factor formulae[J].Mechanism and Machine Theory, 2007, 42(11): 1512-1526.

[10] 韩静波,刘更,吴立言,等.齿轮系统动力学误差激励合成方法研究[J].机械传动,2009,33(5):24-26.

[11] 林腾蛟,蒋仁科,李润方,等.船用齿轮箱动态响应及抗冲击性能数值仿真[J].振动与冲击,2007,26(12):14-17,22.

[12] 林腾蛟,廖勇军,李润方,等.双环减速器辐射噪声数值仿真及试验研究[J].振动与冲击,2010,29(3):43-47.

[13] LIN Tengjiao, HE Zeyin, GENG Feiyu, et al.Dynamic characteristics analysis of spiral bevel gearbox used in ship lift synchronization system[J].Applied Mechanics and Materials, 2014,483:182-185.

[14] 林腾蛟,孟令宽,何泽银,等.弧齿锥齿轮箱动态特性分析及辐射噪声预估[J].机械科学与技术,2013,32(3):319-323.

[15] 康海英,祁彦洁,阎文,等.运用阶次跟踪和奇异谱降噪诊断齿 轮 早 起 故 障[J].振 动、测 试 与 诊 断,2010,30(6):662-664.

[16] Fujii T,KUROKAWA T, KANEHARA S.A study on a metal pushing V-belt type CVT-part 1:Realation between transmitted torqe and pulley thrust[C].SAE Paper 930666.

[17] FERRANDO F,et al.Axial fore test and modelling of the V-belt continuously variable transmissions for mopeds[J].Transactions of the ASME, 1996, 118(2):266-272.

[18] 蒋进科,方宗德,卞翔,等.人字齿轮齿向修形优化设计[J].哈尔滨工业大学学报,2013,45(11):86-92.

[19] 蒋进科,方宗德,苏进展,等.宽斜齿轮多目标修形优化设计[J].西安交通大学学报,2014,48(8):91-97.

[20] LIShuting.Gear contactmodel and loaded tooth contact analysis of a three-dimensional,thin-rimmed gear[J].Journal ofMechanical Design, 2002, 124(3):511-517.

[21] CONRY T F,SEIREG A.Amathematical programming technique for the evaluation of load distribution and optimalmodifications for gear systems[J].Journal of Mechnical Design, 1973, 95(4):1115-1121.

[22] 颜伏伍,王洪建,田邵鹏,等.基于第二代非支配排序遗传算法的变速箱齿轮系多目标可靠性优化[J].汽车工程,2010,32(3):234-237.

[23] 史峰,王辉,郁磊,等.MATALB智能算法30个案例分析[M].北京:北京航空航天大学出版社,2011.