高速卷绕机传动轴的振动分析及控制研究

2018-01-11张君浩董学武王东强

张君浩, 董学武, 王东强

(中原工学院, 郑州 450007)

传动轴是高速卷绕机传动系统的核心,是传递电机动力、保证卷绕机高速运转的关键部件,其性能直接影响卷绕机的工作状态[1-2]。卷绕机以1 500 r/min(25 Hz)旋转时会产生振动和噪声,合理设计其核心部件——传动轴,对减少卷绕机振动十分重要[3]。本文拟对传动轴模态分析研究,得到传动轴的振动特性参数,为进一步研究传动轴动平衡提供参考。

1 模态分析理论

模态分析是在振动力学基础上,通过模态参数研究结构动力特性的。模态分析的经典定义为:将线性定常系统振动微分方程组的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,以便求出系统的模态参数。坐标变换的变换矩阵为模态矩阵,其每一列均为模态振型[4]。通常将模态分析分为理论模态分析和试验模态分析。理论模态分析通常是通过软件进行的,例如ANSYS有限元仿真分析。理论模态分析需要建模,设置与其运动状态一致的约束,并施加合理的载荷。但是,因实际构件的质量分布不匀,所以软件仿真易出现误差。试验模态分析是通过试验分析来研究构件模态参数的。由于人工操作、环境等因素会对试验造成误差,因此可将理论模态和试验模态相结合来研究构件的真实特性[5]。

传动轴的运动方程可以表示为黏性线性微分方程:

(1)

当P(t)=0时,忽略阻尼,可得到无阻尼自由振动的微分方程:

(2)

设特征解为:x=φejωt

(3)

式中:φ为自由响应的位移幅值矩阵;ω为自由响应的频率矩阵;j为复数的虚部。

将式(3)代入式(2),可得如下方程:

(K-ω2M)φ=0

(4)

式(4)的特征方程为:|K-ω2M|=0

(5)

解特征方程(5)得:0<ω1<ω2<…,ωn。其中ωi(i=1,2,…,n)为振动系统第i阶的固有频率。

将ωi代入式(4)可得传动轴的固有振型:

φi=[φ1i,φ2i,…,φni]T(i=1,2,…,n)

(6)

2 有限元仿真模态分析

2.1 建立模型

利用Solidworks建立传动轴的三维几何模型,并对其进行简化处理,忽略传动轴的倒角、圆角(见图1)。

图1 传动轴几何模型

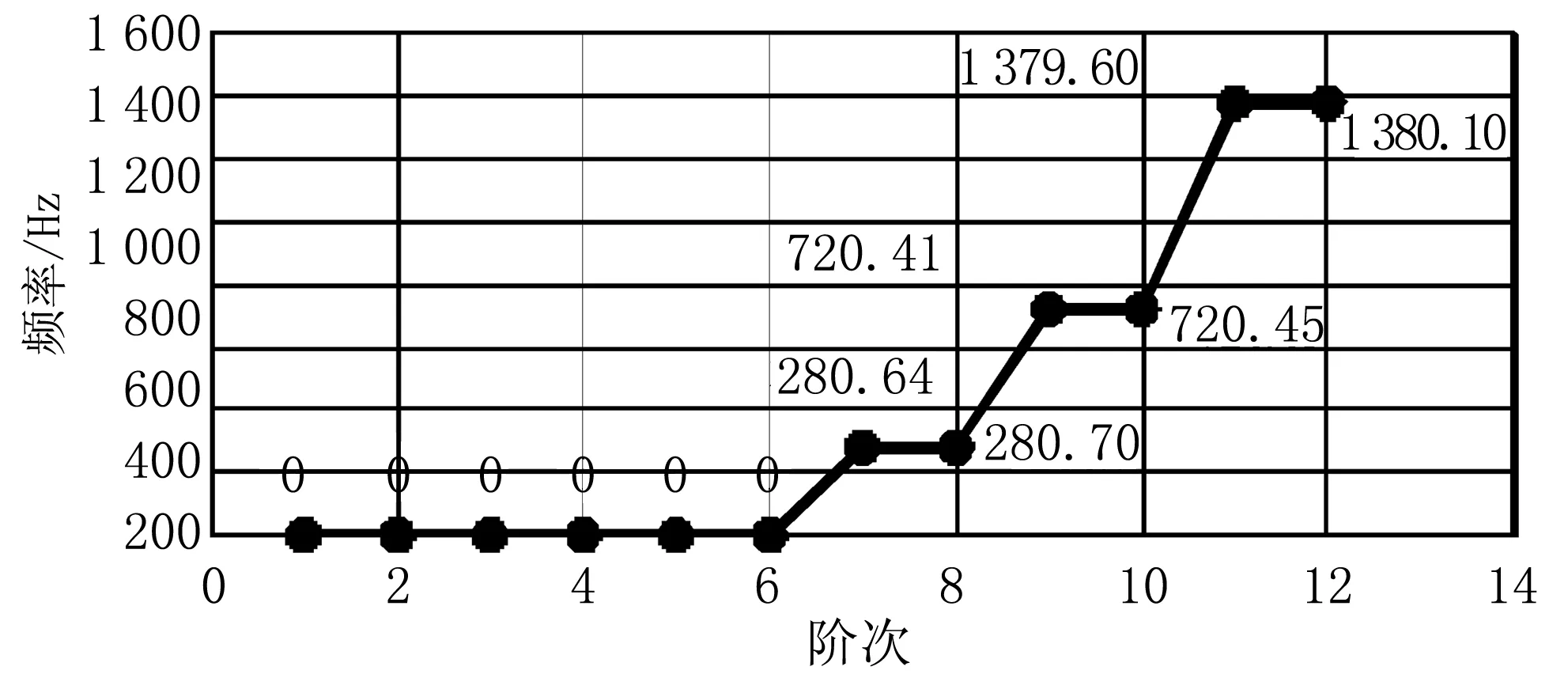

将建立的三维模型导入ANSYS Workbench软件中,设定传动轴材料属性。传动轴材料为40Mn,弹性模量为2.09×105MPa,泊松比为0.28,质量密度为7.87×103kg/m3。在ANSYS Workbench系统中使用Engineering Data中的Structural Steel命令,对传动轴模型进行参数设置;利用四面体单元自由划分网格技术对传动轴划分网格,形成的节点数为2 842,单元格为1 443个。有限元划分网格模型如图2所示。试验模态传动轴处于无约束状态,不添加载荷。为与传动轴试验模态对比,有限元仿真中传动轴也设置为自由约束,不添加任何约束。自由约束模态的阶数设置为12阶。

图2 有限元划分网格模型

2.2 自由模态仿真

在设置参数后,利用Mechanical软件求解,并点击Solution菜单命令下的Solve命令,对传动轴模型进行仿真,可得到传动轴自由约束的仿真模态频率(见图3)。

图3 传动轴自由约束的仿真模态结果

对传动轴进行自由模态分析,没有施加任何约束,前6阶模态频率为传动轴刚体模态。从仿真结果可以看出,前6阶模态频率都为0。这是由于这6阶模态分别为传动轴3个方向的转动及平动。其后续的4阶(第七阶、八阶、九阶和十阶)模态振型如图4所示。

图4 4阶(第七——十阶)自由模态振型

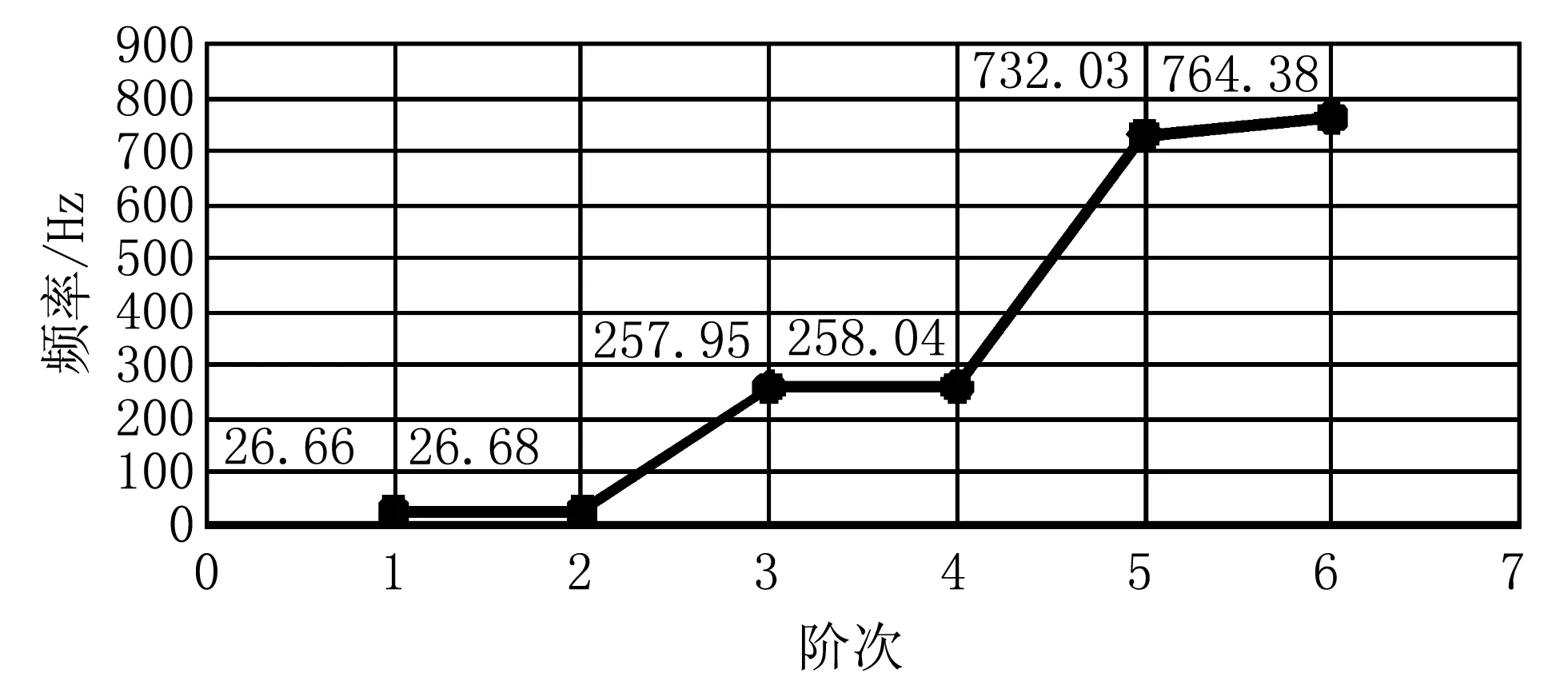

2.3 约束模态仿真

利用上述模型可进行约束模态分析。传动轴装配时右端与连体轴承结合件通过联轴器连接。为了与实际工作状态一致,对约束模态在ANSYS Workbench系统中传动轴安装联轴器部位(模型右端)施加圆柱面约束(Cylindrical support),且约束模态的阶数设置为6阶。传动轴添加约束的仿真模态结果如图5所示。仿真得到的6阶模态振型如图6所示。

图5 传动轴添加约束的仿真模态结果

图6 6阶(第一——六阶)约束模态振型

3 试验模态分析

传动轴试验模态分析首先是对传动轴结构进行测试,然后分析测试结果,得到传动轴试验模态参数。使用的试验仪器包括:美国Data Physics(DP)公司信号分析系统,法国N-Modal模态分析系统、三项加速度传感器和力锤。

试验准备时使用橡胶垫支撑传动轴。其支撑方式为自由支撑。在进行传动轴测点布置时,因为传动轴的结构特殊,其横截面直径比长度小得多,所以可将传动轴简化为梁结构,通过分析对比,在传动轴上均匀分布11个测点。这样的测点布置使试验结果能够更好地反映传动轴的基本特征。将传动轴、三向加速度传感器、动态信号分析系统连接起来,并进行参数设置。根据传动轴实际情况,设定分析频率(1 600 Hz)、采样时间(4 s)、力信号、响应信号和平均次数(5次),采用手动控制方式,在动态信号分析系统中激活三向加速度对应的通道。

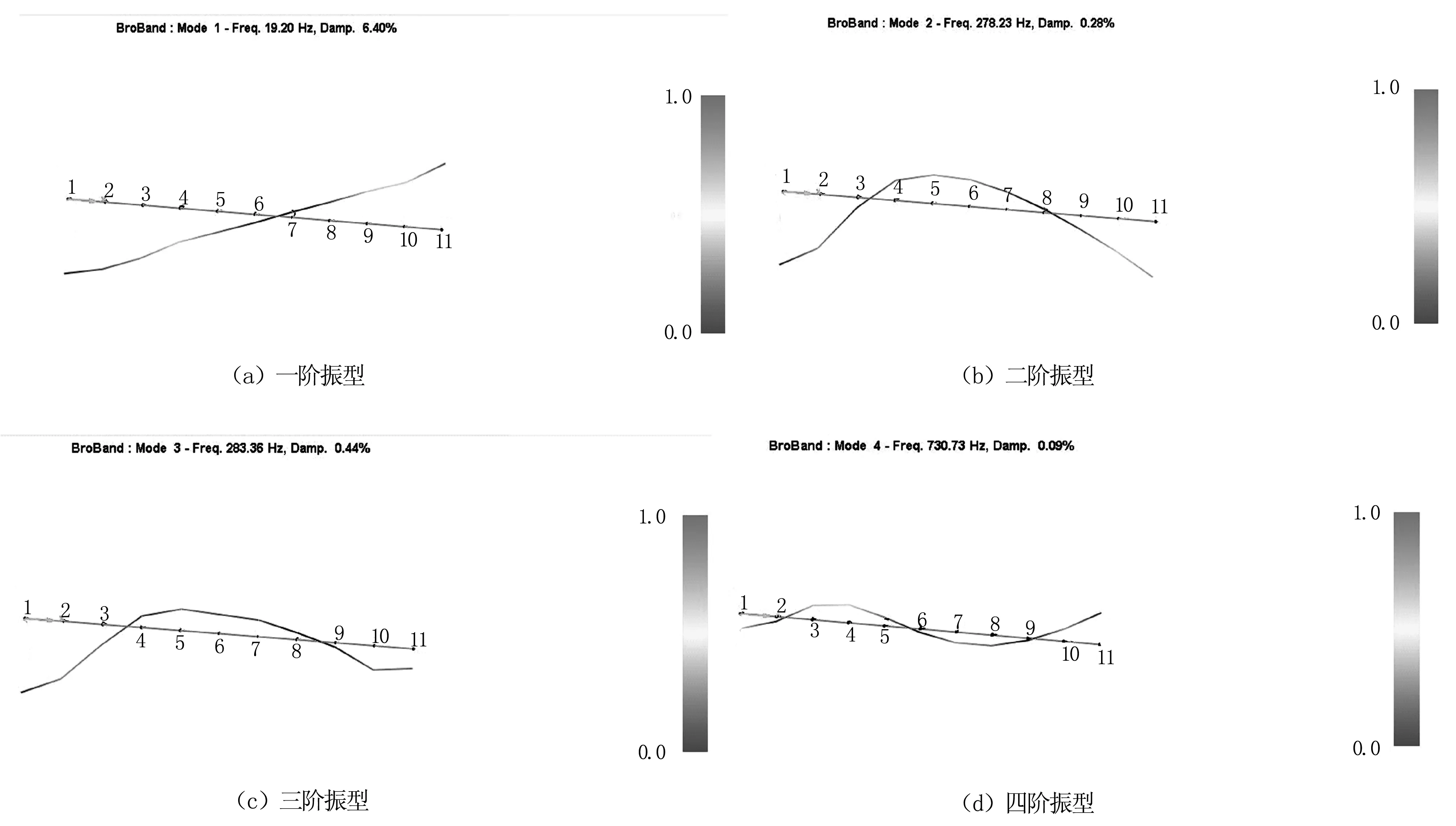

模态试验采用锤击法。利用合适的力锤敲击传动轴测点,在脉冲力激励下,测量传功轴各测点的响应信号。利用力锤依次敲击传动轴的11个测点,通过三向加速度传感器拾取X、Y、Z3个方向的响应信号,使用美国DP公司的Signal Calc Mobilyzer Ⅱ动态信号分析仪进行信号采集,每个测点重复3次,排除其他噪声可能引起的误差,对3次测量结果取平均值,最后将其导入提前设置的N-Modal模态分析系统进行模态分析,得出传动轴的模态振型(见图7)。

图7 传动轴试验模态振型

4 仿真与试验结果对比

在ANSYS Workbench自由约束仿真中得出固有频率和模态振型,并且,在建立传动轴模型时进行简化处理。一阶自由模态仿真未出现与试验模态相近值,属于合理现象。通过比较前6阶模态,除第一阶外,其他阶次自由模态仿真与试验模态的固有频率误差分别为-0.87%、0.94%、1.41%、2.43%、0.15%,误差在合理范围内,这验证了所建立模型的正确性(见表1)。

表1 仿真与试验结果的固有频率对比

试验模态分析验证了Workbench仿真模态分析结果。误差均在合理范围,说明Workbench仿真分析结果可行,能够避免试验现场因素的影响。

5 传动轴结构调整

由表1可知,传动轴试验模态一阶固有频率为19.20 Hz,约束模态仿真结果为26.66 Hz。高速卷绕机卡盘轴第一临界转速是1 500 r/min(25 Hz)。传动轴一阶固有频率和卡盘轴一阶临界转速时频率相近,传动轴产生共振,故须修改传动轴动力特性。

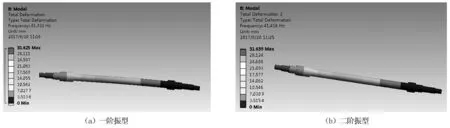

在不改变传动轴结构的前提下,改变传动轴材料,仿真可知其一阶固有频率变化不大,仍接近25 Hz。但是,通过传动轴结构优化,在满足加工和装配要求的前提下对其直径和长度进行修改。对其仿真可知,传动轴一阶固有频率为41.33 Hz,避免了与卡盘轴发生共振。改变传动轴约束的前两阶模态振型如图8所示。

图8 改变传动轴约束的前两阶模态振型

6 结 论

(1)利用模态分析系统对传动轴做无约束自由状态的试验模态分析可知,自由模态仿真与试验模态的固有频率误差分别为-0.87%、0.94%、1.41%、2.43%、0.15%,在合理的误差范围内。这验证了传动轴有限元模态仿真结果的准确性,为研究高速卷绕机的动平衡奠定了基础。

(2)通过模态分析,约束下仿真的传动轴一阶固有频率为26.66 Hz,与卡盘轴一阶临界转速1 500 r/min时的频率25 Hz接近。为避免共振,对传动轴结构进行优化,修改传动轴动力特性,将传动轴一阶固有频率调整为41.33 Hz。研究结果为进一步研究高速卷绕机的卡盘轴提供了理论依据。

[1] 唐良兵,王伟.基于ANSYS的汽车传动轴的有限元分析[J].机械,2013,40(1):45-48.

[2] 王迪迪,宋新旺,陈福洋,等.基于ANSYS Workbench传动轴模态分析[J].煤炭科技, 2015,34(9):287-289.

[3] 尹长城,马讯,陈哲.基于ANSYS Workbench传动轴的模态分析[J].湖北汽车工业学院学报,2013,27(1):15-17,22.

[4] 傅志方.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[5] 董学武,杨艳艳,张曦,等.高速卷绕头套筒的模态分析[J].中原工学院学报,2015,26(1):22-25.