活性染料用于棉麻织物染色的性能比较

2018-01-11朱元昭赵亚楠

朱元昭, 肖 培, 赵亚楠, 汪 青,2

(1.中原工学院; 2.河南省纺织服装协同创新中心, 郑州 450007)

棉、麻纤维是应用最广泛的天然纤维素纤维,其中棉纤维回潮率达 8%,具有良好的亲水性,手感柔软,穿着舒适,染色性能好[1];麻纤维强度高,抗菌性和导热性好,挺括凉爽,出汗后不贴身。从服装面料现状看,采用单一原料的织物已越来越少,而由多种纤维组合而成的织物越来越多[2]。棉麻混纺织物融合了棉纤维和麻纤维的优良特性,充分发挥了天然纤维的优势,同时降低了单独使用麻织物时高昂的成本,具有更好的服用性能,深受广大消费者的喜爱。

虽然棉、麻织物均为天然纤维素纤维,但二者聚合度、结晶度和取向度等不同,它们的混纺织物在活性染料同浴染色时,染料在纤维上的分配不同,造成两种纤维色泽存在一定差异[3],这在很大程度上降低了染色一次即成率,造成资源浪费。本文利用活性染料对棉、麻织物进行染色,研究盐用量(硫酸钠)、碱用量(碳酸钠)对棉、麻织物上染量的影响,比较棉、麻织物染色性能的差异,为制定工厂棉麻混纺织物同色性染色工艺提供理论参考。

1 实 验

1.1 实验材料和仪器

实验材料:纯棉半制品、亚麻织物(市售)、ANOZOL红 3BE、ANOZOL黄 3RE、ANOZOL蓝 3BF、无水硫酸钠(AR)、无水碳酸钠(AR)、乙二胺四乙酸(AR)、皂洗剂(自制)。

实验仪器:Scout电子天平SE、WSJB红外恒温加热磁力搅拌器、电热恒温水浴锅、紫外可见分光光度计(UV2400)、Datacolor SF600X电子测色配色仪、电热恒温鼓风干燥箱、染色摩擦色牢度仪。

1.2 实验方法

1.2.1 染色处方

活性染料ANOZOL红3BE、ANOZOL黄 3RE、ANOZOL蓝 3BF用量均为0.5%(owf),无水硫酸钠为5~60 g/L,无水碳酸钠为4~12 g/L,浴比1∶100。

1.2.2 染色工艺条件

将染浴以1~2 ℃/min的升温速率升至60 ℃,加入Na2SO4,染色60 min后加入Na2CO3,固色60 min,将染色织物先后进行温水洗、冷水洗,然后将织物放入95 ℃的皂煮液(Na2CO32 g/L, 皂洗剂 2 g/L,浴比1∶100)中皂煮10 min,最后将织物水洗后烘干。染色工艺曲线如图1所示。

1.3 测试方法

1.3.1 上染速率曲线

按照染色处方配置标准液,将润湿的织物放入配好的染液中,开始计时,每隔5 min用胶头滴管吸取烧杯中的染液放入比色皿中,用 UV2400型紫外可见分光光度计分别测定残液和标准液(原液)在相应染料最大吸收波长处的吸光度值Ai、A0,然后计算上染率:

式中:A0为标准染液的吸光度;Ai为染色残液的吸光度;n为标准染液与染色残液的测试浓度的倍数。

以上染率为纵坐标,时间为横坐标,绘制上染速率曲线[4]。

1.3.2 织物表观深度的测定

表观深度是指不透明固体物质的颜色给予人们的直观深度感觉。表观深度值可以用库贝耳卡·蒙克(Kubela-Munk)函数值K/S值来表示。K/S值越大,表示颜色越深;K/S值越小,表示颜色越浅[5-6]。

利用DatacolorSF600X电脑测色配色仪对棉、麻试样分别进行K/S值测定,同一样品更换其位置测量5次,求取平均值。其中测色的条件为:D65光源,10 ℃视角,小孔径(SAV),UV不包含[7]。

2 结果与讨论

2.1 盐用量对棉、麻织物上染速率的影响

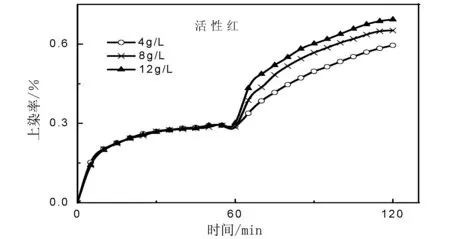

在碱用量为10 g/L时,仅改变染液的盐用量,采用ANOZOL红3BE分别对棉、麻织物进行单独染色,所得上染速率曲线见图2。

(a)棉织物

(b)麻织物图2 不同盐用量下棉、麻织物的上染速率曲线

由图2可知,同样条件下,棉、麻织物的上染率随时间变化的曲线大致相同,均表现为:盐用量越多,初染速率越大,上染率越高;在同一盐用量条件下,随着染色时间的延长,上染率增大,加入碱后(60 min时),上染速率急剧增大,随后逐渐降低,最终趋于平衡。这是因为:在开始时,染液浓度高,初染速率高。盐的加入可以降低染料分子与纤维间的动电层电位,减小活化能,从而提高染料的吸附速率及上染率,促进染色[8-9];碱的加入可加快染料分子与纤维分子发生共价结合,使纤维上的染料浓度快速增大,从而增大上染率[10]。

(a) 30 g/L

(b) 40 g/L

(c) 60 g/L图3 在不同盐用量时棉、麻织物的上染速率曲线

图3为其他条件均相同,盐用量分别为30 g/L、40 g/L、60 g/L时,棉、麻织物的上染率曲线对比图。由图3可以看出,在盐用量及其他条件相同时,棉织物的初染速率、上染率及平衡吸附量均大于麻织物,但差别不大。这可能是由于麻纤维的结晶度和取向度较棉纤维高[3,11],麻纤维的结构紧密,染料在麻纤维内的扩散速率慢,上染率低,最终使平衡上染率低于棉织物。然而在染料用量比较低的情况下,染料对纤维的上染率不高,盐用量对棉麻织物上染率的影响可能不够明显,平衡吸附量差别不大。

2.2 碱用量对棉、麻织物上染速率的影响

碱用量是控制染料固色的一个重要因素。在盐用量为20 g/L时,仅改变碱的用量,采用活性染料分别对棉、麻织物进行单独染色。不同碱用量情况下,棉、麻织物上染率随时间变化的曲线如图4所示。

(a)棉织物

(b)麻织物图4 不同碱用量下棉、麻织物上染速率曲线

由图4可知,染色60 min后加入碱,随着碱用量的增加,其上染速率增大,最终上染率增大,且棉麻织物上染率增大趋势相同。这是因为在一定范围内,随着碱用量的增加,染液pH值增大,纤维素阴离子浓度增加,从而使染料和纤维较快地形成共价键[12],染液中剩余的染料量迅速减小,上染率增加。但随着碱用量增加到一定程度,纤维素离解出的羟基数量增加,纤维对染料阴离子的斥力增加,以致上染速率增加的速度逐渐减小。

图5为其他条件均相同,碱用量为4 g/L、8 g/L、12 g/L时,棉、麻织物的上染率随时间变化曲线对比图。综合图5可知,棉织物的初染速率高于麻织物,并且在加入相同量的碱后,棉织物的上染率及平衡上染率均高于麻织物,棉、麻织物具有一致的上染趋势。这可能是因为麻纤维的结晶度和取向度较棉纤维高, 染料在麻纤维内的扩散速率慢,使麻纤维的初染速率低;加入碱后上染率的提高主要取决于染料对纤维的直接性[10]。由于染料对棉织物的直接性高,使得染料能更快速地对棉织物上染,即棉织物的上染率高于麻织物。所以如果对棉麻混纺织物进行同浴染色,若增大碱用量,有可能使棉织物的上染率比麻织物高,所以为了获得较好的同色性,需要选择合适的碱用量。

(a) 4 g/L

(b) 8 g/L

(c) 12 g/L图5 不同碱用量下棉、麻织物的上染速率曲线

2.2 K/S值的比较

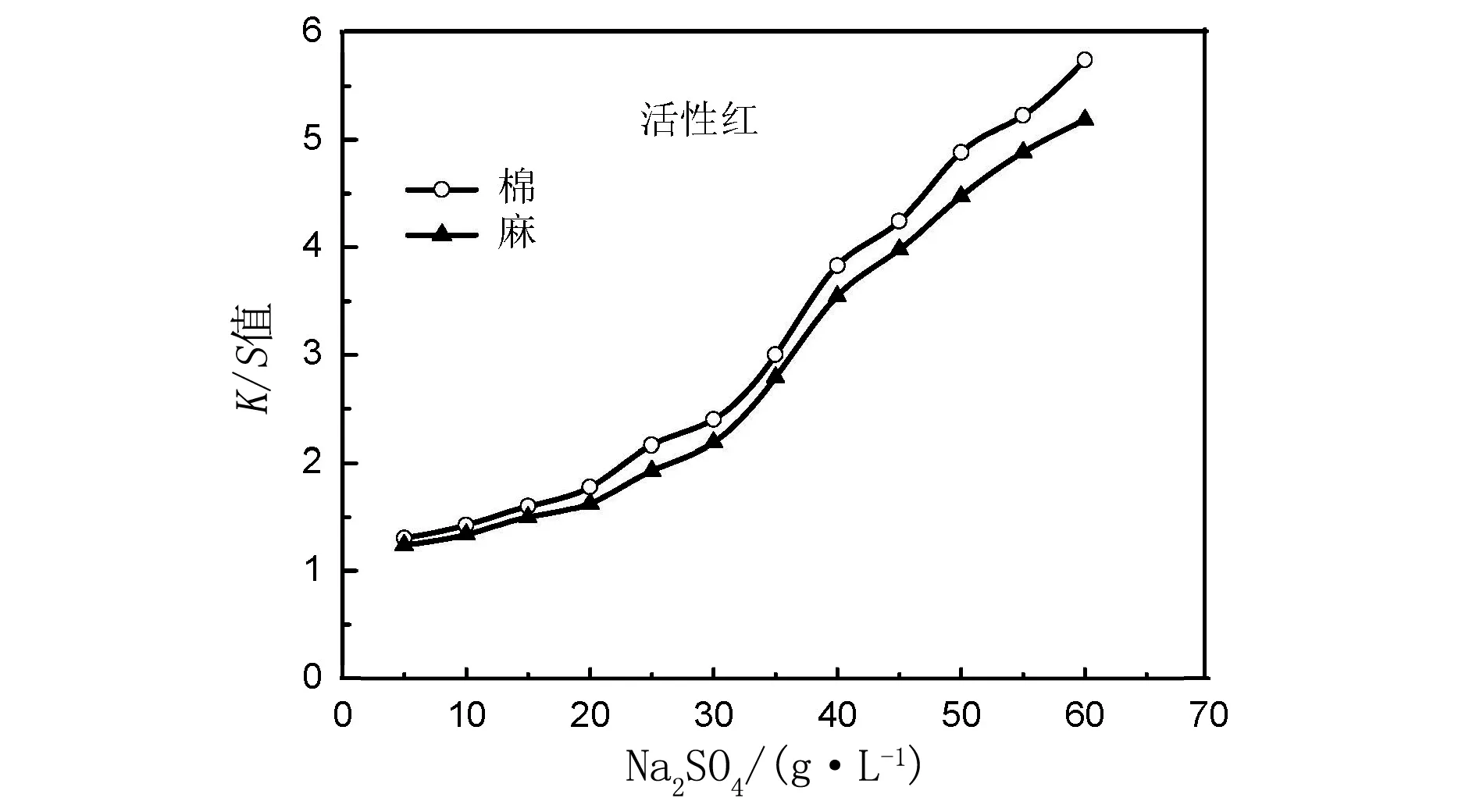

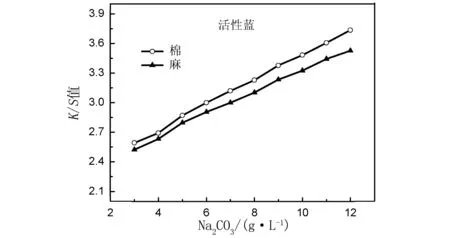

在碱用量为10 g/L,盐的用量为5 g/L、10 g/L、15 g/L、20 g/L、25 g/L、30 g/L、35 g/L、40 g/L、45 g/L、50 g/L、55 g/L、60 g/L时,分别采用三种活性染料(ANOZOL红 3BE、ANOZOL黄 3RE、ANOZOL蓝 3BF)对棉、麻织物在相同的条件下进行单独染色,棉、麻织物K/S值随盐用量的变化曲线如图6所示。其他条件不变,在盐用量为20 g/L时,仅改变碱的用量(3 g/L、4 g/L、5 g/L、6 g/L、7 g/L、8 g/L、9 g/L、10 g/L、11 g/L、12 g/L)所得的棉、麻织物K/S值随碱用量的变化曲线如图7所示。

由图6可知,使用同种染料在相同条件下分别对棉、麻织物染色时,棉、麻织物的K/S值均随盐用量的增加而增大,两者增大的趋势相同,棉织物的K/S值平均高于麻织物8%左右。这说明在染液中加入盐,棉、麻织物染色机理相同,均可以降低染料分子与纤维间的动电层电位,减小活化能,从而提高染料的吸附速率及上染率,促进染色,从而使棉麻织物的表观得色量增大。在相同条件下染色,二者的表观得色量相差不大,说明二者具备同浴染色的条件。

(a) 活性红

(b) 活性黄

(c) 活性蓝图6 红、黄、蓝3种染料染色后棉、麻织物K/S值随盐用量的变化曲线

由图7可知,棉、麻织物的K/S值均随碱用量的增加而增大,二者增大的趋势基本相同,棉织物的K/S值平均大于麻织物5%左右。这说明在染液中加入碱可以提高棉麻织物的表观得色量,碱对棉、麻织物染色的作用机理相同。在相同条件下染色,棉、麻织物具备同浴染色的条件。

(a) 活性红

(b) 活性黄

(c) 活性蓝图7 红、黄、蓝3种染料染色后棉、麻织物K/S值随碱用量的变化曲线

3 结 语

通过研究盐用量、碱用量对棉、麻织物在相同条件下染色的上染特性发现,随着盐用量的增加,棉、麻织物的上染率及K/S值均增大,两者增大的趋势相同,且棉织物的K/S值平均高于麻织物8%左右;固色阶段,碱用量在12 g/L以下时,随着碱用量的增加,棉、麻织物的上染率及K/S值均增大,两者增大的趋势相同,且棉织物的K/S值平均大于麻织物5%左右。因此,如果对棉麻混纺织物进行同浴染色,有可能获得较好的同色性。

[1] 邓淑芳. 几种新型纤维材料概述研究[J]. 针织工业, 2014(2):25-27.

[2] 王晓芳, 吴岚, 钱士明,等. 丝/棉/麻三合一面料同浴同色染色技术研究[J]. 丝绸, 2012, 49(3):1-4.

[3] 梅士英,唐人成. 新型多组分纤维纺织品染整(十八)[J]. 印染,2010,08:43-45.

[4] 朱元昭, 赵亚楠, 杨勇,等. 羊毛/锦纶纤维酸性染料染色的同色性研究[J]. 中原工学院学报, 2016, 27(4):43-46.

[5] 吴焕岭, 崔淑玲. 低温染色助剂在涤纶常压染色工艺中的应用[J]. 针织工业, 2009(1):72-74.

[6] 钱丰磊. 一枝黄花染料的提取及染色工艺研究[D]. 上海:东华大学, 2009.

[7] 王彦, 邢铁玲, 陈国强. 活性染料的真丝织物新型转移印花[J]. 印染, 2012(22):1-5.

[8] 王菊生. 染整工艺原理(第三册)[M]. 北京:中国纺织出版社, 1984.

[9] Welham A. The Theory of Dyeing (And the Secret of Life)[J]. Journal of the Society of Dyers & Colourists, 2000, 116(5):140-143.

[10] 赵涛. 染整工艺与原理[M]. 北京:中国纺织出版社, 2009.

[11] 刘伟. KE型活性染料在染亚麻组纱中的应用[J]. 黑龙江纺织, 1994(4):8-9.

[12] 郭路星, 王雪燕. 改性棉织物及其染色性能的研究[J]. 染料与染色, 2011, 48(4):22-26.