环形金刚石线锯切割镍钴合金的试验研究

2018-01-11刘文涛赵惠英冯嫄嫄班新星赵家宁

刘文涛, 李 彬, 赵惠英,, 冯嫄嫄, 班新星, 赵家宁

(1. 中原工学院, 郑州 450007;2. 西安交通大学 精密工程研究所, 西安 710049;3. 北京微纳精密机械有限公司, 北京 101399)

随着科技发展,光学玻璃、硅晶体、陶瓷等硬脆材料因其独特性能正逐渐应用于航空航天、仪器仪表等领域。硬脆材料镍钴合金具有起始磁导率高且磁导率较大等特点,在电子工业中作为铁芯材料被广泛使用。镍钴合金材料的常用切割形式为电火花线切割,加工成本高,效率低,并且其放电后表层的热影响层不易处理。随着电镀工艺和线锯技术的发展,金刚石线锯逐渐应用于硬脆材料的切割加工中[1-2]。金刚石切割线制造技术随着电镀和焊接等工艺发展而逐渐成熟,其种类不断增多。环形电镀金刚石线锯是金刚石切割线的一种,相对于金刚石锯片切割、游离态金刚石切割、固结金刚石线往复式切割等切割方法,由于其无换向振动、切削速度高、加工质量好、切削力小和切削效率相对较高等优点,正被广泛应用于硬脆材料的切割加工[3-4]。为此,本文采用电镀金刚石环线切割代替电火花切割进行试验,选择最优切割工艺,以便为机床性能改进提供依据。

1 试验设备及性能

预选试验设备有往复线切割机床和环形金刚石线切割机床。其中,往复线切割机床初步试验切割时有较大的换向振纹且表面粗糙度Ra在1.6 μm以上,不适用于该材料的高精度切割,而环形金刚石线切割机床具有切割速度高、切割面型好、切缝较小等优点。因此,本试验采用环形金刚石线切割机床切割镍钴合金材料。北京某公司研制的环形金刚石线切割机床HGJ-200已试验加工了熔石英、蓝宝石、红宝石、铁氧体等非导电硬脆材料,加工面型好、精度较高,表现出以切代磨的切削特性,为实现镍钴合金的高精度切割提供了可能性。该机床的床身、立柱采用天然花岗岩材料,起到了隔震避震作用,有利于提高切割质量。其Z轴运动采用高精度滚珠直线导轨副+高精度滚珠丝杠副+伺服电机驱动,具有较高的承载刚性,高速运动的精度保持性能好;Y轴移动单元配有高精度光栅线位移传感器,用于实现闭环控制;为提高线轮回转稳定性和精度保持性,安装的每个线轮都要经过动平衡测试,从而提高切割过程的稳定性。

2 金刚石线锯切割工艺参数选择

2.1 张紧力选择

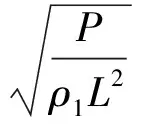

(1)

式中:ρ1为单位长度的锯丝质量;L为线轮间锯丝的自由长度;P为锯丝张紧力。

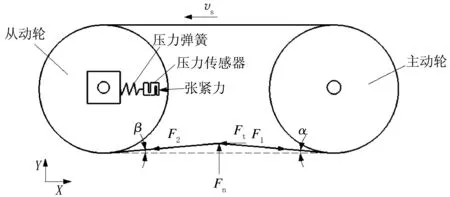

对式(1)分析可知,金刚石锯丝的固有频率受张紧力、锯丝自由端长度、锯丝速度等因素的影响,张紧力越大,金刚石线固有频率越大,线锯系统的刚性越好。在环形电镀金刚石线拉力强度范围内,应尽量提高锯丝张紧力,但若张紧力过大,超过材料屈服极限,则锯丝会断裂。因此,选择合适的张紧力非常重要。图1为环形电镀金刚石线切割材料的受力图。实际锯切力不为单点[6],但是为了计算方便,进行受力分析时可忽略切割长度,认为金刚石线单点受力分析时并不考虑该点的弯曲应力。该分析未考虑电镀金刚石线电镀层所承受的应力,只考虑了锯丝受到的主动轮拉力F1和从动轮拉力F2、切割工件的切向锯削力Ft和法向锯削力Fn、弯曲应力σa、离心力Fb以及锯丝和导轮间摩擦力的作用。图1中α和β均表示锯丝受力而发生弯曲的角度。

图1 锯丝受力示意图

当锯丝平稳切割时,由力的平衡条件得:

(2)

整理式(2),可得:

(3)

从式(3)和锯丝受力示意图不难看出,F1>F2,且只考虑F1产生拉应力的作业。锯丝拉应力为:

(4)

式中:σ1的单位为MPa;A为锯丝横截面积。

试验采用的金刚石线直径为0.8 mm,基体金属丝直径为0.5 mm。镀层直径不作为锯丝横截面直径。经计算,A约为0.196 mm2。

在主动轮下方,锯丝除受拉力外还受到离心力、弯曲力的作用。离心力在锯丝上产生的应力为:

(5)

式中:γ为材料单位体积重量(N/m3),锯丝基体材料为钢琴丝,γ近似取值78 000 N/m3;机床设计锯丝最高切割速度vs为45 m/s;重力加速度g为9.8 m/s2。经计算,主动轮上锯丝产生的离心应力 约为16.1 MPa。根据材料力学的弯曲应力公式,锯丝的弯曲应力为:

(6)

式中:E为金刚石线基体弹性模量,GPa;r为金刚石线基体材料的半径,取平均值0.25 mm;ρ为曲率半径,此处为导轮半径值175 mm。

金刚石线基体弹性模量取值210 GPa,计算出的弯曲应力σa为300 MPa。设σb为锯丝的抗拉强力,金刚石线锯厂家实验室测出的σb为1 800~2 000 MPa,受使用条件限制而取小值1 800 MPa。从测量准确性和安全性考虑,安全系数取值1.25。根据叠加原理,则锯丝不产生断裂的条件为:

1.25(σ1+σa+σc)≤σb

(7)

经计算,σ1最大为1 124 MPa,则锯丝拉力F1最大约为220.3 N。根据文献[7],Fn大约为Ft的3倍,再结合式(3)可得:

(8)

经计算得出,法向锯削力Fn约为37 N,切向锯削力Ft为12 N。

由图1可知,在X轴方向的锯丝张紧力F为:

F=F1cosα-Ft

(9)

根据以上计算,X轴方向的锯丝张紧力F不应大于207 N。本试验初选张紧力为80~160 N。

2.2 锯丝速度选择

锯丝速度影响着切割速度和加工质量,当切削点为中点时,锯丝振动均值和激励力功率谱之比为[5]:

(10)

由式(10)可知,张紧力F增加时,锯丝速度vs存在一个对应范围,在该范围内,锯丝速度vs的提高基本不会增加锯丝的振动。这时锯丝的最高速度可定义为针对此张紧力F的极限速度vs,lim。当张紧力为40 N时,锯丝极限速度为30 m/s。本试验中张紧力大于300 N,机床主轴采用精密向心滚珠轴承,受机床制造和装配限制,锯丝极限速度选为45 m/s。

3 切割正交试验设计与分析

3.1 试验要求和方案设计

根据材料使用性能和机床装配要求,切割表面粗糙度Ra需达到0.4 μm。目前,采用慢走丝电火花机床切割镍钴合金,能够达到0.4 μm表面粗糙度要求。

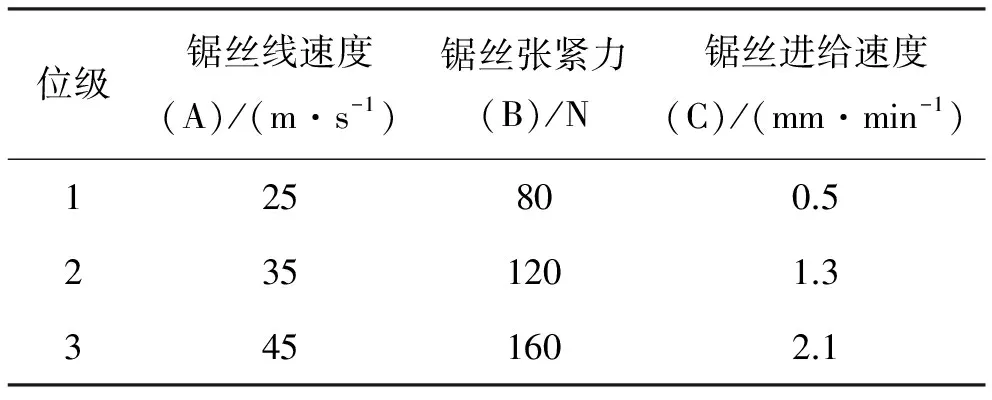

本试验的电镀金刚石锯丝直径为0.8 mm,环线周长为3.5 m。图2所示为电镀金刚石锯丝新线放大图。电镀方法采用裸金刚石线电镀工艺,其金刚石微粉顶端与被切物始终直接接触,以充分发挥金刚石微粉的切削能力,而且金刚石微粉密度较高,分布均匀,能够保证镍钴合金的切削表面质量。锯切正交试验主要工艺参数如表1所示。

图2 锯丝新线放大图

表1 锯切正交试验工艺参数因素及水平表

3.2 试验结果分析

正交试验假设两列之间各种不同水平的所有可能组合都出现,且出现的次数相等。为得到切割镍钴合金表面粗糙度最优时的工艺参数,设计了L9(33)式正交试验表(见表2)。其正交试验结果如表3所示。

表2 锯切工艺参数正交试验表

注:表面粗糙度用德国Mahr MI便携式粗糙度仪进行测量。

表3 正交试验结果

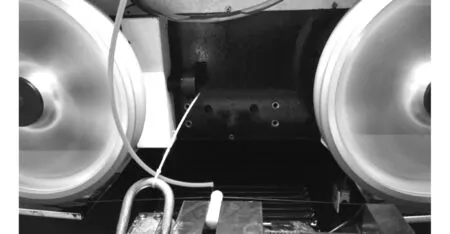

切割试验(见图3)采用5#无水冷却液,使用精密虎钳装夹。装夹前精密虎钳的固定钳口与机床Y轴导轨平行,以保证切割面与外圆表面的垂直度。镍钴合金棒料属于硬脆难加工材料,本试验采用尼龙棒包裹的形式进行固定。

由表3可知:RB>RA>RC,3个参数都对镍钴合金的切割表面粗糙度有一定影响,锯丝张紧力对粗糙度影响最大,其次为锯丝线速度,而影响最小的为锯丝向下的进给速度。针对最优组合A3B2C1,按最优参数重新试验,切割镍钴合金的表面粗糙度Ra为0.422 μm,虽有较大提高,但仍没有达到图纸要求的Ra0.4 μm。

图3 切割试验

3.3 最优参数选择分析

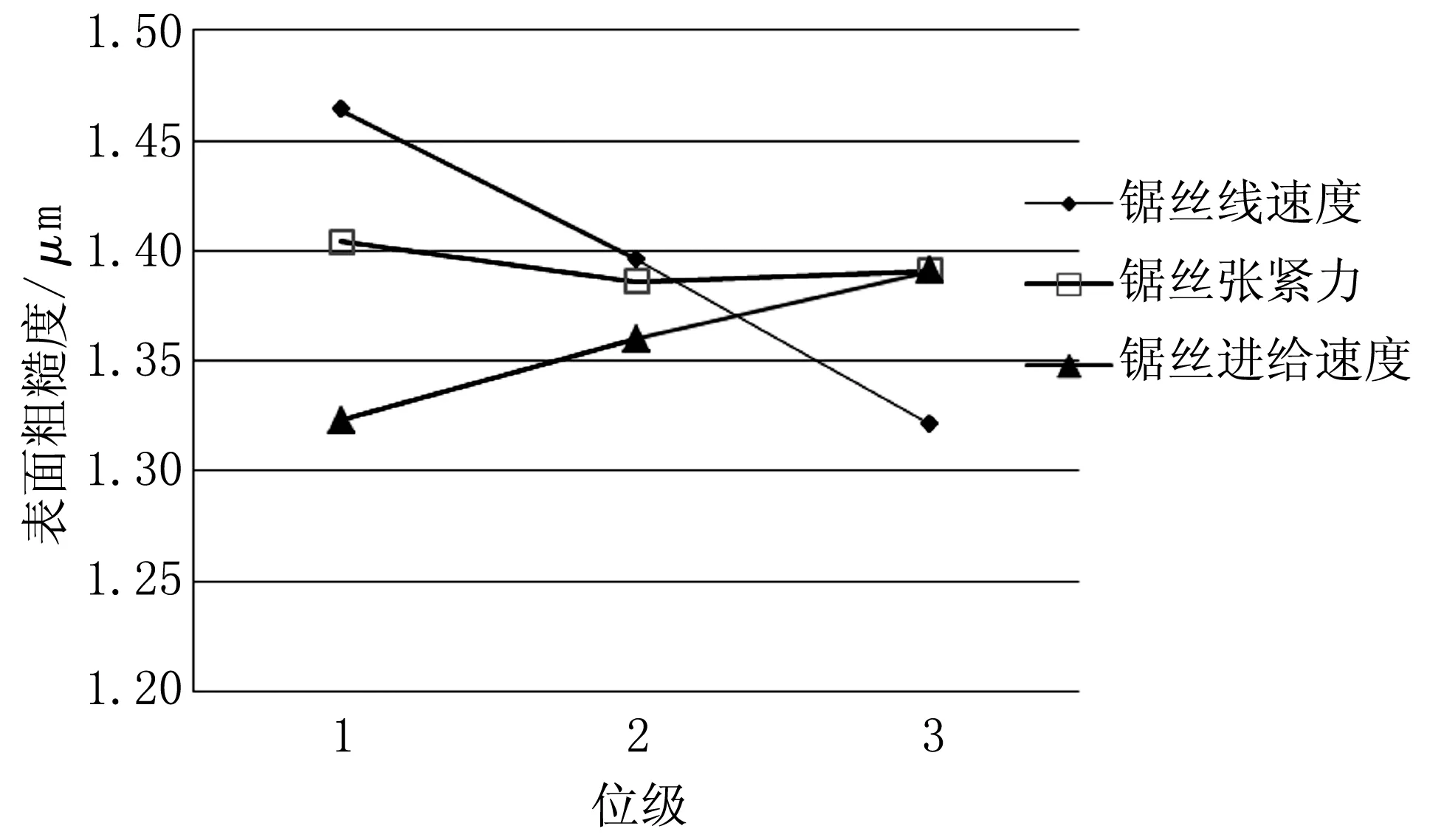

根据表2锯丝线速度、锯丝进给速度和张紧力对镍钴合金表面粗糙度的综合影响,做出的趋势曲线如图4所示。

图4 各工艺参数对粗糙度的影响趋势

锯丝张紧力对表面粗糙度影响较大,但张紧力增加到一定数值后其对粗糙度的影响变小。张紧力除对粗糙度有影响外,对工件的平行度影响也较大。

图5中(a)深切痕为张紧力较小时切后基体材料留下的较大斜角;(b)为小张紧力在工件上留下的较大残尾。

(a) 深切痕的较大斜角 (b) 较大残尾图5 锯丝小张紧力切后留有的较大斜角和残尾

在锯丝强力允许范围内选择张紧力为160 N时,随着金刚石锯丝线速度的增大,镍钴合金表面粗糙度值减小。这主要是因为锯丝速度增加使单个金刚石磨粒的切深小,去除量小,表面质量提高。但过高的线速度会加剧锯丝的磨损,降低使用寿命。图6所示为以45 m/s 线速度切割25 min后的锯丝失效表面。因此,本试验考虑到锯丝寿命,最终选择的最佳锯丝线速度为35 m/s。进给速度对粗糙度的影响也比较明显,进给速度低,切削力小,表面质量就高,但进给速度过低会影响切割效率。因此,本试验选择1 mm/min的进给速度较适宜。

图6 锯丝失效表面放大图

4 结 语

(1)通过振动和力学分析,锯丝张紧力取值范围为80~160 N,切割速度取值范围为25~45 m/s。

(2)从正交试验得出,锯丝张紧力对粗糙度影响较大,并影响着切割件平行度和残尾尺寸。锯丝张紧力增大到一定数值后对粗糙度的影响较小。在锯丝强力允许范围内,应选择160 N的张紧力。锯丝线速度对粗糙度也有较大影响,线速度提高,粗糙度降低,但线速度过高会影响锯丝使用寿命。考虑到锯丝寿命,应选择的最佳锯丝线速度为35 m/s。进给速度越低粗糙度越小,但进给速度过低会影响切割效率,故本试验选择的进给速度为1 mm/min。

(3)目前已做了大量切割试验,但仍无法解决残尾问题。因此,环形电镀金刚石线锯尚不能达到线切割精密加工要求。

(4)除切削参数外,金刚石线锯本身的轴向刚性不足,自由长度过长,容易引起振动。由于切割机床设计不合理、制造精度不高,因此镍钴合金加工还不能以切代磨或以切代电割。轴承装配时轴承轴向与轴承套圈留有热膨胀间隙,容易导致金刚石线锯的摆动。这些问题需要在机床、轴承的设计和制造装配中加以注意。

[1] Wu H. Wire Sawing Technology: A State-of-the-art Review[J]. Precision Engineering, 2016, 43:1-9.

[2] Clark W I, Shih A J, Hardin C W, et al. Fixed Abrasive Diamond Wire Machining:Part I[J]. International Journal of Machine Tools & Manufacture, 2003, 43(5):533-542.

[3] Wu H, Yang C, Melkote S N. Effect of Reciprocating Wire Slurry Sawing on Surface Quality and Mechanical Strength of As-cut Solar Silicon Wafers[J]. Precision Engineering, 2014, 38(1):121-126.

[4] 高玉飞,葛培琪,侯志坚,等. 电镀金刚石线锯制造及切割技术研究[J]. 制造技术与机床,2007(10):89-91.

[5] 孟剑峰. 环形电镀金刚石线锯加工技术及加工质量研究[D]. 济南:山东大学,2006.

[6] Chung C, Le V N. Generation of Diamond Wire Sliced Wafer Surface Based on the Distribution of Diamond Grits[J]. International Journal of Precision Engineering & Manufacturing, 2014, 15(5):789-796.

[7] 高伟. 环形电镀金刚石线锯的制造及其切割技术与机理的研究[D]. 济南:山东大学,2002.