镀液成分对镀液性能和镀层质量的影响

2018-01-11方莉俐程丙良吴晓雷

方莉俐, 程丙良, 吴晓雷, 乔 磊

(中原工学院, 郑州 450007)

人造金刚石具有硬度高、耐磨损、耐腐蚀的优良性能,可制作成用于切割、磨削、钻探的金刚石工具;同时,它存在加热易氧化、石墨化,与大多数金属、合金、结合剂之间有着高界面能等缺点,在实际使用过程中易脱落流失,导致金刚石工具的使用寿命短,加工效率低[1]。采用电镀方法可以在金刚石颗粒表面镀覆一层金属薄膜,以减少高温环境下金刚石颗粒的热损伤,增强其与基体间的结合力,减少金刚石脱落,从而提高金刚石颗粒的利用率和金刚石工具的加工效率,延长其制品的使用寿命[2-3]。

在金刚石颗粒表面镀覆和金刚石-镍复合电镀中,电镀液的成分对镀液性能和镀层质量影响很大。由于金刚石颗粒太小,镀层品质检测困难,而用铜片替代金刚石,即在铜片上镀镍,探究电镀液成分对镀液性能和镀层质量的影响,可以达到与金刚石表面镀覆镍的相似效果且便于检测,所以用铜片代替金刚石进行电镀。本文以使用最广泛的瓦特镀镍液为基础,加入一定量的十二烷基硫酸钠,在铜片上镀镍。由于电镀过程中存在强制对流,使得电镀情况复杂化,因此,本文只探究在自然对流下电镀液成分对镀液性能和镀层质量的影响。

1 实 验

1.1 实验设计

实验工艺流程为:基底除油污→水洗→干燥→称重→入槽电镀→水洗→干燥→称重→性能检测。

实验工艺参数如下:温度25 ℃,阴极电流密度1 A/dm2,阴阳极面积比为1.5∶1,电镀时间2 h,实验电源为RXN-3010D型直流稳压电源(深圳市兆信电子仪器设备有限公司生产)。

为探究电镀液中各成分的浓度变化对镀液性能的影响,设计四因素四水平正交试验表。各因素水平如表1所示(表中硫酸镍、氯化镍为六水合硫酸镍、六水合氯化镍)。

表1 正交试验因素水平表

将测得的各性能的实验数据转换为隶属度,采用综合评分法分析数据[4]。隶属度的计算方法为:

由于阴极增重、表面粗糙度、沉积电位、自腐蚀电位和自腐蚀电流密度等5个指标对于镀层性能都很重要,所以各指标所占比重皆取为0.2。镀层的表面粗糙度和自腐蚀电流密度越小,镀液的沉积电位越负,镀液的性能就越好。为了方便起见,在计算综合评分时将这3项指标的隶属度换为:1-各自的隶属度[5]。综合评分的计算方法为:

综合评分=[阴极增重隶属度+(1-表面粗糙度隶属度)+(1-沉积电位隶属度)+自腐蚀电位隶属度+(1-自腐蚀电流密度隶属度)]×0.2

1.2 性能检测

用FA2004型电子天平(上海佑科仪器仪表有限公司生产)称重;用XJZ-A3型金相显微镜(舜宇光学科技有限公司生产)观察镀层的微观形貌;用TR100袖珍式表面粗糙度测量仪(北京时代之风科技有限公司生产)测量镀层的表面粗糙度;以待镀片作为工作电极,铂电极作为对电极,饱和甘汞电极作为参比电极组成三电极系统,采用CHI660E电化学工作站(上海辰华仪器有限公司生产)分别测得各组的阴极极化曲线以得到沉积电位;以实验所得镀片作为工作电极,在质量分数为3.5% 的氯化钠溶液中测得1 cm2镀层的Tafel曲线以得到镀层的自腐蚀电位和自腐蚀电流密度。

2 结果与分析

2.1 正交试验结果分析

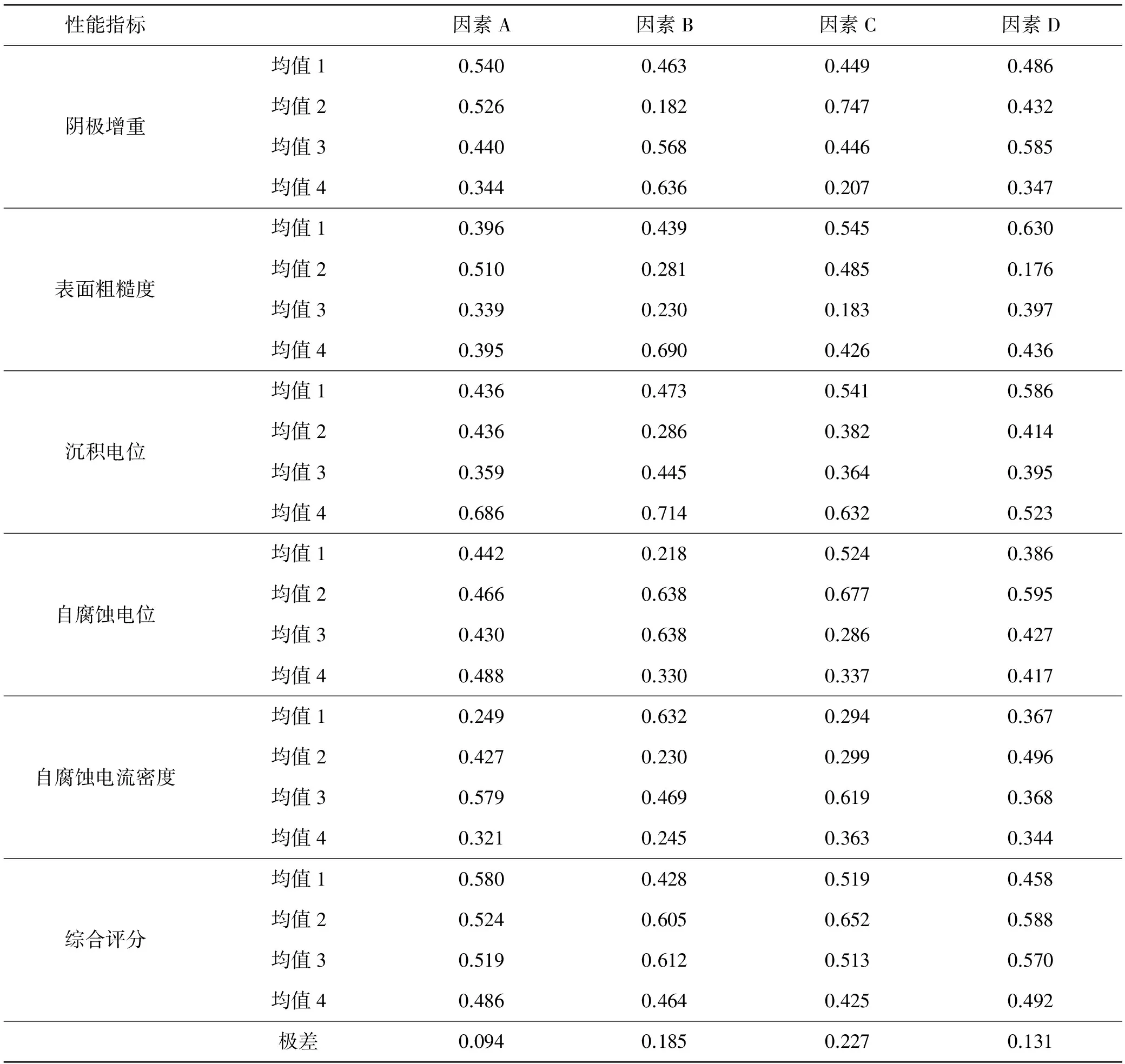

正交试验所得数据见表2,极差分析结果见表3,综合评分结果见表4。

表2 正交试验结果

表3 正交试验极差结果

表4 正交试验结果分析

由表3可知,对镀层阴极增重影响最大的为硼酸,对镀层表面粗糙度、沉积电位、自腐蚀电位和自腐蚀电流密度影响最大的为氯化镍。由表4可知,对镀层综合性能影响程度由大到小依次为:硼酸>氯化镍>十二烷基硫酸钠>硫酸镍。镀液成分的最优配比为:NiSO4·6H2O 250 g/L,NiCl2·6H2O 40 g/L,H3BO320 g/L,SDS 0.05 g/L。

2.2 镀层形貌

电镀后直接观察各镀片的形貌,各镀片镀层方向有不同程度的弯曲(如图1所示),这是镀层拉应力作用的结果。图2所示为50倍率下镀片上麻点的金相图。在16组镀片中,只有1、6、7、11、12、14、16号镀片出现麻点。其中,1、7、12、14号镀片出现麻点是因为镀液中未添加十二烷基硫酸钠,而十二烷基硫酸钠作为镀液中的润湿剂,起到减少或消除麻点的作用[6]。6、11、16号镀液中虽然添加有十二烷基硫酸钠,但是硼酸的含量较少,而硼酸作为稳定剂在电镀液中起到很重要的作用。用控制变量法改变硼酸的浓度,补做17号实验(实验结果见表5)。对比表5中2号(2号镀片无麻点,且硼酸和十二烷基硫酸钠的含量较少)和17号实验结果可知,尽管镀液中加入了十二烷基硫酸钠,但当硼酸含量偏低时,镀层上依然会出现麻点。所以,镀层出现麻点是十二烷基硫酸钠和硼酸共同作用的结果,镀液中十二烷基硫酸钠和硼酸的含量较低时,静置电镀就会产生麻点。

图1 镀层弯折

图2 镀层麻点金相图(×50)

表5 2号和17号实验结果

2.3 阴极增重

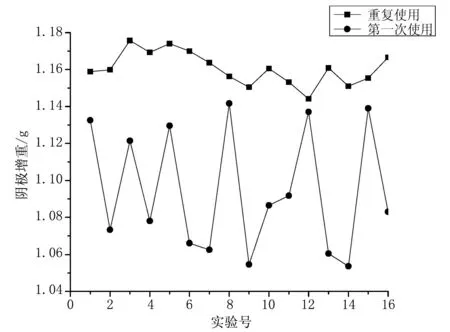

镀液首次使用和重复使用后的阴极增重情况如图3所示,两次阴极增重的极差结果如表6所示(镀液第一次使用所得样品的阴极增重用M表示,镀液重复使用所得样品的阴极增重用m表示)。

图3 镀液第一次使用和重复使用的阴极增重情况

表6 阴极增重极差结果

由图3可知,镀液重复使用后,阴极增重有所增加。这是由于十二烷基硫酸钠作为一种表面活性剂,在电镀过程中会吸附在镀层表面上,有些还未来得及脱附镀层的十二烷基硫酸钠会以整个分子进入镀层之中;而静置状态下的镀液加剧了这种情况,造成镀液多次使用后,阴极增重有所增加[7]。

由表6可知,对镀层阴极增重影响最大的为硼酸,这是因为硼酸作为缓冲剂,在镀液中起稳定pH值的缓冲作用。而实验中电镀液处于静置状态,仅存在自然对流,硼酸无法有效地起到稳定镀液pH的作用,造成镀层麻点增加,加剧了十二烷基硫酸钠分子进入到镀层中,使镀层增重增加。

2.4 镀液的不同位置对镀层耐腐蚀性能的影响

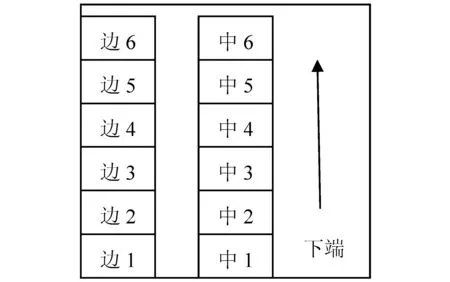

镀片与镀槽侧面的面积相同,近似认为镀液的不同位置对镀层耐腐蚀性能的影响体现在镀片的相应位置上。在同一镀片的边缘和中间位置由下往上各取部分镀层,编号为1-6(如图4所示),分别测得镀层不同位置的自腐蚀电位和自腐蚀电流密度。图5和图6为镀液的不同位置对镀层自腐蚀电位和自腐蚀电流密度的影响。

图4 镀层所取测试位置

由图5和图6可知,镀层中间位置的自腐蚀电位会比边缘处较正一些,自腐蚀电流密度会比边缘处较小一些,镀层中间位置的耐腐蚀性能较好一些。这是因为实验时电镀液为静置状态,仅存在自然对流,镀液中各位置各成分的浓度不均衡。由表3可知,对自腐蚀电位和自腐蚀电流密度影响最大的为氯化镍。所以,造成镀层各位置的自腐蚀电位和自腐蚀电流密度不同的主要原因是镀液中各位置的氯化镍浓度不均衡。

3 结 语

本文以瓦特镀镍液为基础,加入一定量的十二烷基硫酸钠,在铜片上镀镍,探究自然对流下电镀液成分对镀液性能和镀层质量的影响。结论如下:

(1)未加外界搅拌时,对镀层阴极增重影响最大的为硼酸,对镀层表面粗糙度、沉积电位、自腐蚀电位和自腐蚀电流密度影响最大的为氯化镍。综合考虑各项指标,金刚石-镍复合电镀镀液的最优配比为:NiSO4·6H2O 250 g/L,NiCl2·6H2O 40 g/L,H3BO320 g/L,SDS 0.05 g/L。

(2)镀层出现麻点是十二烷基硫酸钠和硼酸共同作用的结果,镀液中十二烷基硫酸钠和硼酸的含量较低时,镀层会出现麻点。

(3)仅考虑自然对流时,镀液的重复使用会加剧十二烷基硫酸钠分子进入镀层之中,导致阴极增重有所增加;镀液中氯化镍的浓度不匀会造成镀层各位置的耐腐蚀性能不一致,镀层中间位置的耐腐蚀性能会比边缘处好一些。

[1] 薛丽沙. 人造金刚石表面镀覆及应用研究[D]. 郑州:中原工学院, 2016.

[2] 王秦生, 王小军. 金刚石表面镀层在磨具中的作用机理[J]. 金刚石与磨料磨具工程, 2006, 155 (5): 5-9.

[3] 项东, 李木森, 许斌,等. 镀覆金刚石技术的研究进展[J]. 超硬材料工程, 2006, 18(3):44-49.

[4] 李云雁, 胡传荣. 试验设计与数据处理[M]. 北京:化学工业出版社, 2009.

[5] 王守兵, 高虹, 马梦迪. 镍_二氧化锆复合电沉积工艺优化及其对钢表面的毛化效果[J]. 电镀与涂饰, 2015, 34(23):1335-1339.

[6] 方莉俐. 大面积自支撑金刚石-金属复合膜的电铸研究及其应用[D]. 郑州:郑州大学, 2006.

[7] 张晓明.普通镀镍槽液中加入十二烷基硫酸钠对镍镀层的影响[J]. 电镀与精饰, 1978 (7) :18-24.