基于二维非稳态模型的ORVR加油特性的数值模拟∗

2017-12-18邓晓析

何 仁,邓晓析,丁 浩

基于二维非稳态模型的ORVR加油特性的数值模拟∗

何 仁,邓晓析,丁 浩

(江苏大学汽车与交通工程学院,镇江 212013)

为揭示车载加油蒸气回收(ORVR)系统的加油特性,结合VOF模型和多孔介质模型,建立了二维非稳态ORVR的数值模型,分析了加油速度、加油枪与加油管相对位置和加油管与油箱相对位置等因素对ORVR系统加油特性的影响规律。结果表明:加油速度v和加油管与油箱底部高度差H为影响加油平顺性的主要因素;加油枪与加油管的夹角α、加油枪插入加油管的长度L和加油管与油箱垂向侧壁的夹角β为影响加油平顺性的一般因素。随着v,H和L的增大,加油平顺性下降;β为15°时,燃油波动最小;夹角α对油箱内燃油的波动影响不大,但对加油管口气流的扰动有影响。

汽车;ORVR;数值模拟;加油特性;多孔介质模型;VOF模型

前言

汽油蒸气的主要成分是碳氢化合物,过多的汽油蒸气排放会导致低空臭氧的出现,这不仅污染环境,还会对人体的健康产生影响。为了减少汽车加油过程中产生的碳氢化合物,美国环保署规定,1998年后生产的汽车都必须加装车载油气回收装置(onboard refueling vapor recovery system, ORVR)[1],它可以回收再利用汽车加油过程中产生的汽油蒸气。我国汽车排放法规日趋严格,轻型汽车污染物排放限值及测量方法(中国第六阶段征求意见稿)提出,要对汽车加油过程产生的排放加以控制,ORVR系统可以回收汽车加油过程中产生的98%的汽油蒸气[2],因此,目前对 ORVR系统的研究显得尤为重要。

ORVR系统主要包括:能够在加油过程中形成液封的加油管,收集汽油蒸气的活性碳罐,安装在油箱和活性炭罐之间的油量限制排气阀,装载液体燃油的油箱。

汽车加油过程是一个瞬态、多相流并伴有质量传递的复杂过程,国内外学者对汽车加油过程多采用数值分析和仿真模拟的方法进行研究。文献[3]中建立了油箱中燃油量、泵入燃油的雷德蒸气压和温度、加油方式(底部加油、顶部加油)与汽油蒸发排放关系的数学模型;文献[4]和文献[5]中根据传质原理建立了加载ORVR系统的汽车加油排放的模型,讨论了卷入空气对汽车加油排放的影响;文献[6]中提出了一种预测具有形状不规则油箱的汽车加油蒸发排放的数学模型;文献[7]中福特汽车公司最早利用流体仿真软件进行加油过程的仿真,并通过实验验证仿真结果的可靠性;文献[8]和文献[9]中利用Fluent对燃油系统的关键部件包括加油管、油箱和活性炭罐进行仿真模拟;文献[10]中利用Fluent模拟加油过程,讨论了加油速度对油箱静压的影响,并分析了加油管内的回流现象;文献[11]中利用STAR CCM+建立加油管模型,模拟加油管中的燃油流动,观察不同形式的加油管是否出现回流而导致提前跳枪的现象;文献[12]中利用STAR CCM+对汽车加油过程的跳枪和反喷现象进行分析并提出优化方案;文献[13]中利用Fluent对加油过程中加油管的液封现象进行模拟,得到形成液封的加油管的最佳尺寸;文献[14]中对ORVR系统加油管液封性能进行数值模拟,设计了一种能形成液封的加油管。现有研究都是针对ORVR系统中某个或者几个部件进行分析,没有建立完整ORVR系统。

本文中根据现有的研究成果,进一步对装有ORVR系统的汽车加油过程进行分析,建立加油管、活性炭罐、循环管和油箱为一体的整个ORVR系统模型,将加油过程中的加油速度、加油枪与加油管之间的相对位置、加油管与油箱的相对位置等影响条件纳入模型研究,建立ORVR系统二维非稳态计算模型,采用Fluent数值仿真软件对多因素影响下的ORVR系统的加油过程展开研究,为今后ORVR系统的设计和应用提供依据。

1 计算模型

1.1 几何模型

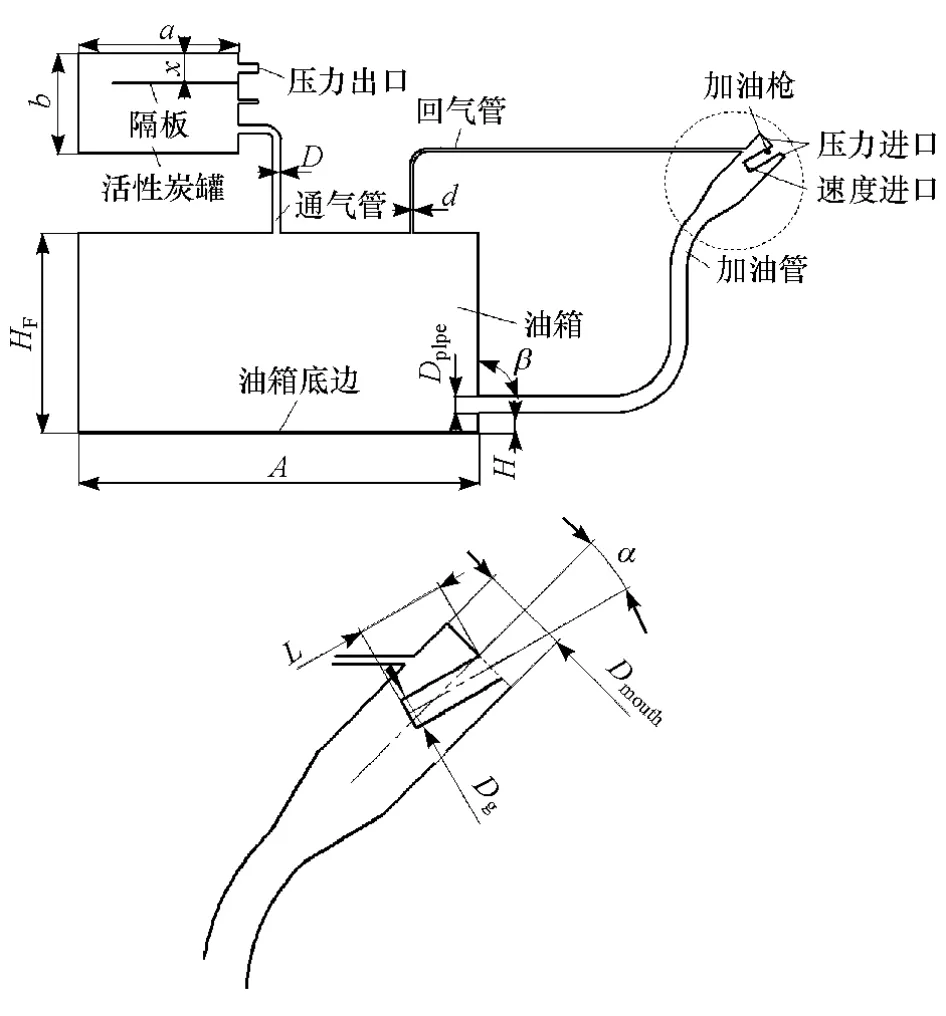

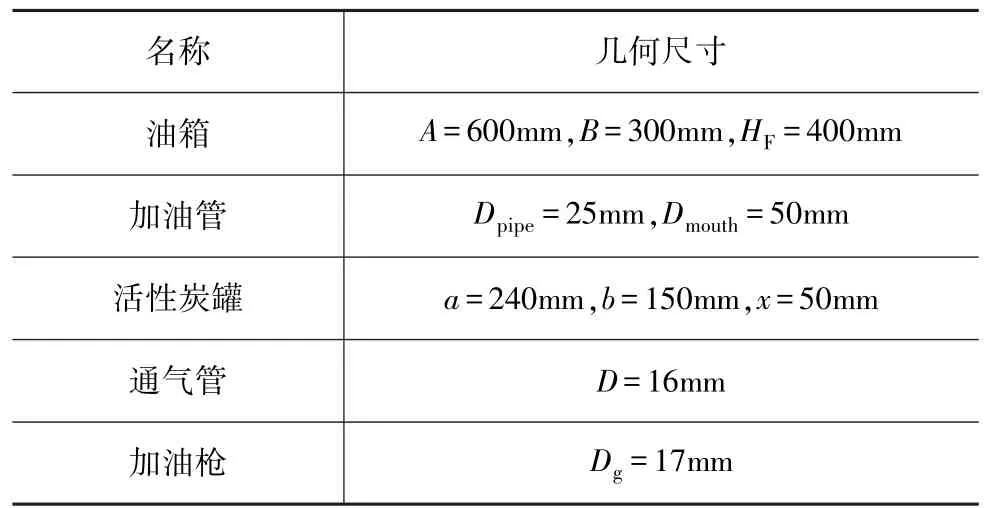

本文中所建立的ORVR系统模型包括活性炭罐、加油管、油箱、回气管、通气管和加油枪喷嘴,如图1所示。设本模型的油箱容积为72L,将油箱简化为一个长方体,长宽高分别为A,B和HF,回气管直径为d,加油管与燃油箱之间的夹角为β,加油枪插入加油管口长度为L,加油枪与加油管之间夹角为α,加油管相对于油箱底边的高度为H,简化后模型的具体尺寸如表1所示。

图1 ORVR系统模型示意图

表1 简化后的ORVR系统模型尺寸参数

1.2 数值模型

ORVR系统的加油过程涉及到非稳态、多相流、湍流并伴随着气液传质等多种物理和化学现象,而空气的卷入、气液界面上的质量传递等因素使得CFD数值模拟工作非常复杂。考虑到实际加油过程的复杂性,本文中的仿真过程基于如下假设:

(1)加油前油箱、加油管和回气管内充满油气;

(2)加油前炭罐里没有残留的油气;

(3)整个模型恒温,各部件之间不存在热量传递;

(4)整个加油过程中,液体汽油和油气的密度、黏性不变;

(5)不考虑空气和燃油的自然对流。

1.2.1 多孔介质区域控制方程

ORVR系统中,活性炭罐的吸附作用主要取决于内部填充的活性炭,对于活性炭罐内流场的模拟,最重要的就是对填充活性炭的部分进行数值模拟。其中填充的活性炭是由贯通的孔隙材料组成,是一种多孔介质材料[15]。Fluent中的多孔介质模型就是在该区域采用经验流动阻力值,实际上,这个模型只是在控制方程的基础上增加了源项,而这个源项由两部分组成:黏性损失和内部损失。这种动量源项使多孔介质区域产生压力梯度[16]。控制方程如下。

动量方程:

黏性阻力系数:

式中:ρ为流体密度,kg/m3;u 为速度矢量,m/s;t为自变量时间,s;xi为笛卡尔坐标系中空间自变量,m;p 为压力,Pa;τij为应力张量,N/m2;gi为 i方向的重力加速度,m/s2;ρs为填充活性炭的表观密度,g/cm3;q为吸附量,g;Si为物质在 i方向上的动量源项,kg/(m2.s2);μ 为动力学黏度,Pa.S;δij为克罗内克函数;1/α为黏性阻力系数,m-2;C2为惯性阻力系数,m-1;|v|为速度的数值,m/s;ε 为孔隙率;Dp为平均粒子直径,m;i表示坐标轴x,y或z对应的方向;j表示变量在笛卡尔坐标系中的方向。

1.2.2 流体区域控制方程

ORVR系统中,除了活性炭罐所在区域,其他均设为流体区域(包括液体汽油所在液体区域和汽油蒸气所在气体区域)。Fluent模型包括Mixture,Eulerian和VOF。其中,VOF模型适用于不可压缩流体的瞬态流动,其可以追踪流体流动的自由表面,因此适用于本文中的加油过程研究。控制方程[8]如下。

连续方程:

式中:αq为物质q的体积分数;Sαq为质量传递源项。本文中不考虑质量传递过程,因此:

当αq=0时,表示单元内没有 q物质;当αq=1时,表示单元内充满q物质;当0<αq<1时,表示单元内部分填充q物质。

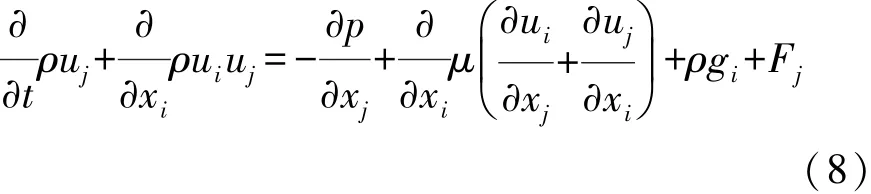

动量方程

式中Fj为基于黏度损耗的源项,kg/(m2.s2)。

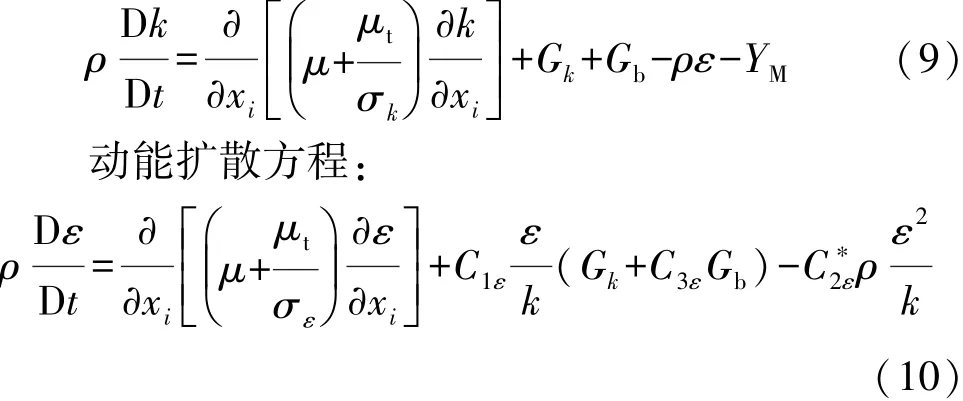

1.2.3 湍流模型

在CFD分析中选择合适的湍流模型非常重要,Fluent中提供的湍流模型包括 Spalart-Allmaras模型、标准 k-ε模型、RNG k-ε模型、RSM 模型和 LES模型,考虑到RNG k-ε模型与急弯度、高湍流度情况下的试验结果更一致,因此本研究选择RNG k-ε模型,其控制方程[8]如下。

动量方程:

其中:

式中:k 为湍动能,J;μt为湍流黏度,Pa.s;Gk为平均速度梯度产生的湍动能,J;Gb为浮力产生的湍动能,J;ε为湍流耗散率;YM为流体压缩后产生的能量损耗,J;为扩散速率方程模型系数;Ωij旋转张量平均速率,s-1;常量 σk= 0.72,C1ε= 1.42,Cμ=0.0845,C2ε= 1.42,η0=4.38,β = 0.012。 考虑到本文中仿真系统是恒温系统,且流体为不可压缩流体,因此Gb和YM忽略不计。

1.3 边界条件

具体设置如下:

(1)加油枪入口处设置为速度入口:速度为加油枪加油速度,速度入口处液态汽油的体积百分比设为1,本文中模型设置湍流强度5%,水利直径对应加油枪直径为17mm;

(2)加油管入口处设定为压力入口:该压力为大气压,对应的湍流强度为5%,湍流黏度比为10;

(3)活性炭罐通大气口设定为压力出口:该压力也为大气压,对应的湍流强度为5%,水利直径对应活性炭罐通大气口直径为15mm;

(4)其他边界均设为壁面。

1.4 数值模拟方法

本文中采用ICEM CFD 15.0进行非结构网格划分,采用四边形网格,并对加油管、通气管和活性炭罐等关键部位进行网格加密,共得到网格26 611个,如图2所示。

图2 ORVR系统的网格划分示意图

采用Fluent15.0软件针对ORVR系统的加油过程特性进行二维数值仿真和分析。该模型为二维非稳态湍流模型,采用隐式算法进行求解。计算方法采用压力速度耦合算法中的SIMPLE;压力差值采用PRESTO,其对具有高涡流数和多扭转区域的计算非常适合,适用于ORVR系统的加油过程;体积分数方程采用 Geo-reconstruct;湍流方程采用1阶迎风格式。残差值设置为10-5,计算时间步长为0.001s,每步长迭代20次,迭代步数为105。

1.5 模型验证

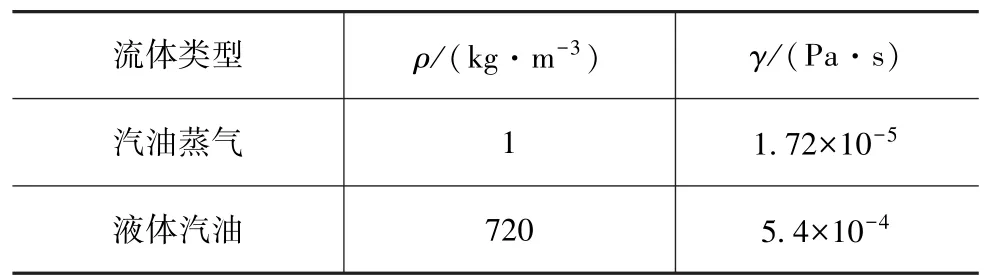

本文中的两相流物理性质如表2所示。

表2 两相流物理性质

入口速度根据加油枪的流速来确定:

式中:v为Fluent中设置的入口速度,m/s;Q为加油枪流速,L/min;S为加油枪横截面积,m2;Dg为加油枪直径,取17mm。ORVR加油流速为15.1~37.8L/min[17],代入式(16)计算得到对应的入口速度为1.1~2.8m/s。

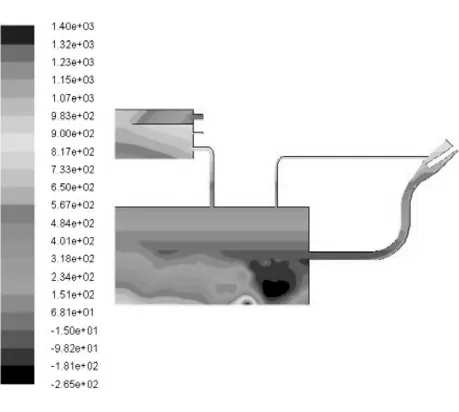

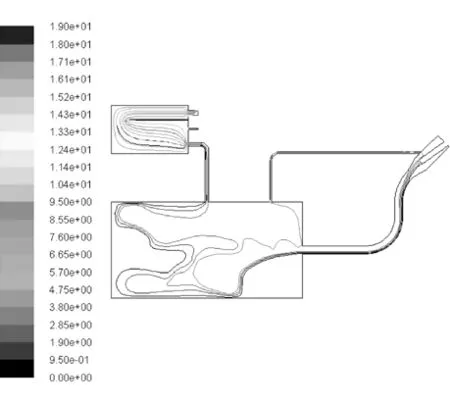

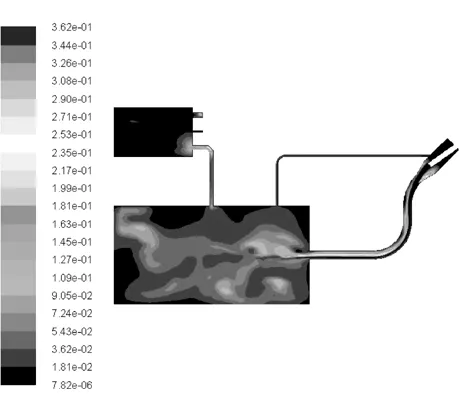

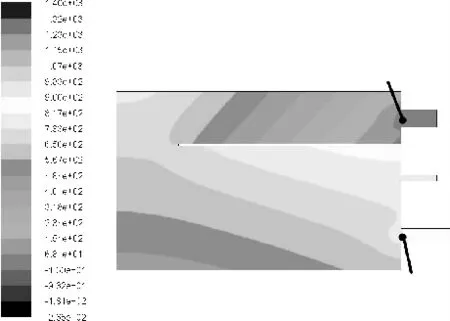

依据前文介绍的模型和算法,对建立的ORVR系统进行数值模拟。图3~图6分别为v=1.1m/s,t=5.0s时,ORVR系统的压力场等值线图、汽油体积分数云图、流场流线图和湍流动能等值线图。从图中可以看到:活性炭罐内压力呈现梯度变化,这是由多孔介质材料的性质决定的;在加油管燃油流入油箱处有负压出现,这是由于燃油的快速流动导致的;加油管和油箱内的燃油出现较大的波动,燃油波动过大会影响加油过程的平顺性,且严重情况下会有液体汽油飞溅进入活性炭罐内,影响活性炭罐的使用性能和寿命。

图3 压力场的等值线

图4 汽油体积分数云图

图5 ORVR流场流线

图6 湍流动能等值线

图7 为活性炭罐压力场等值线图,进口压力为0.808kPa,出口压力为0.032kPa,则进出口压力差为0.776kPa。国家环保部标准HJ/T 390—2007《汽油车燃油蒸发污染物控制系统(装置)》中规定,污染物控制装置进出口压力差不得超过0.98kPa[18],因此,本模型中活性炭罐吸附过程的压降满足标准规定。图8为“U型”炭罐内流场流线图,图中显示炭罐内部流线分布均匀,且几乎分布于整个炭罐,活性炭利用率高,可见“U型”炭罐可以很好地满足ORVR系统的使用性能。

图7 活性炭罐压力场等值线

图8 炭罐内流线

以上分析结果表明,Fluent能够模拟ORVR系统的加油过程中油箱内液面波动的情况和活性炭罐内的压降变化,不仅符合流体力学的规律,而且基本与汽车加油过程的特征相吻合,因此可认为本模型是可靠的。下文将以此模型为基础对影响ORVR系统加油特性的参数进行分析。

2 仿真结果分析

2.1 ORVR系统加油特性影响因素

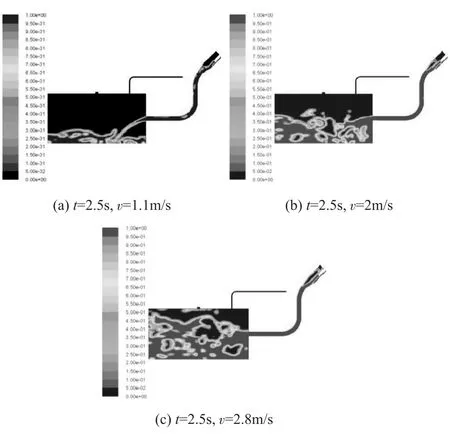

2.1.1 加油速度

ORVR的加油速度为15.1~37.8L/min,分别对流速为15.1,27.2和37.8L/min(对应的入口速度为1.1,2和2.8m/s)的加油过程进行分析。在t=2.5s时,3种速度下对应的体积分布图如图9所示。由图可知:随着加油速度的增加,油箱内燃油的波动增大,且加油管口气流的扰动增大,因此加油速度为影响加油管加油平顺性的主要因素;且随着速度增加,部分液体汽油直接进入通气管路和活性炭罐内,这会导致通气管路阻塞,活性炭罐失效,因此加油速度也是影响油箱加油平顺性的主要因素。

图9 不同加油速度下汽油体积分数云图

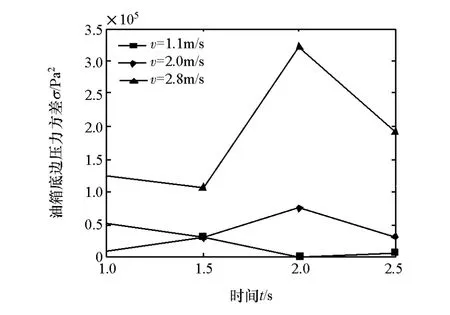

为了量化加油过程平顺性的表示方法,本文中以图1中的油箱底边为参考,通过Fluent后处理得到底边各处压力值,分别计算不同速度下油箱底边压力方差随时间的变化,以纵坐标压力方差的大小表示油箱内燃油的波动程度,数值越小,表明燃油波动越小,加油过程越平稳。

通过计算得到不同加油速度下,油箱底边的方差随时间的变化,如图10所示。从图中可以看到,随着加油速度的增加,油箱中的燃油波动值增大,与上述通过体积分布云图分析结果相一致,因此,下文均通过此方法来分析不同参数对加油平顺性的影响。

图10 不同速度下油箱底边的压力方差随时间的变化

2.1.2 加油管与油箱的相对位置

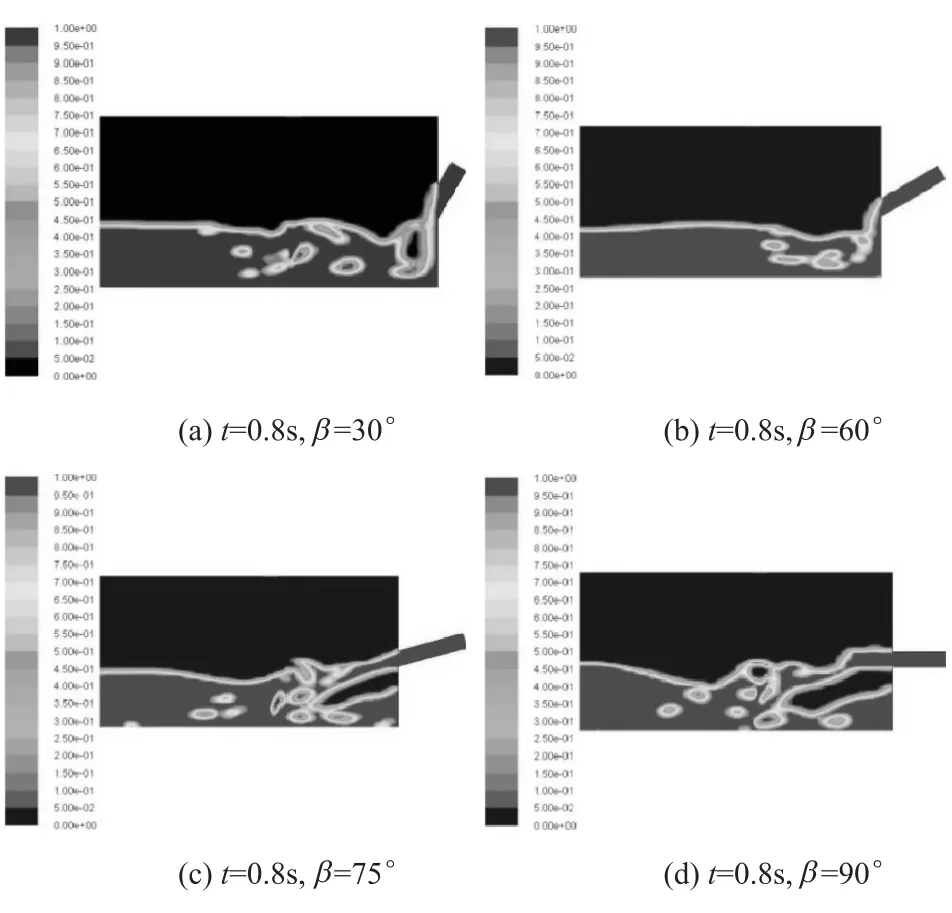

(1)加油管与油箱的夹角β

因为本节只考虑加油管与油箱夹角β对加油过程的影响,所以对模型简化后进行相应仿真模拟。图 11 为 t=0.8s,v=2.5m/s,加油管与油箱之间的夹角 β 分别为 30°,60°,75°和 90°时,汽油体积分数云图。

图11 不同β下汽油体积分数云图

通过计算得到不同夹角β下油箱底边的压力方差随时间的变化,如图12所示。在加油过程的前段时间,随着夹角的增大,油箱内燃油的波动变化较大,但随着加油过程的进行,加油过程均趋于平稳,因此夹角β为影响油箱加油平顺性的一般因素。

图12 不同夹角β下油箱底边的压力方差随时间的变化

(2)加油管与油箱底部高度差H

图13和图14分别为 t=3.6s,v=1.1m/s加油管与油箱底边高度差分别为50,100,150和200mm时,汽油体积分数云图和油箱底边压力方差图。由图可得:随着H的增大,油箱内燃油的波动程度增大,油箱内更易出现扰流,因此H为影响加油管加油平顺性的主要因素;且加油管口的液封高度增高,易引起燃油飞溅,因此H也为影响油箱加油平顺性的主要因素。

图13 不同H下汽油体积分数云图

图14 不同高度H下油箱底边的压力方差随时间的变化

2.1.3 加油枪与加油管的相对位置

分析加油枪与加油管的相对位置对加油过程的影响,包括加油枪轴线与加油管轴线的夹角α和加油枪插入加油管的长度L。

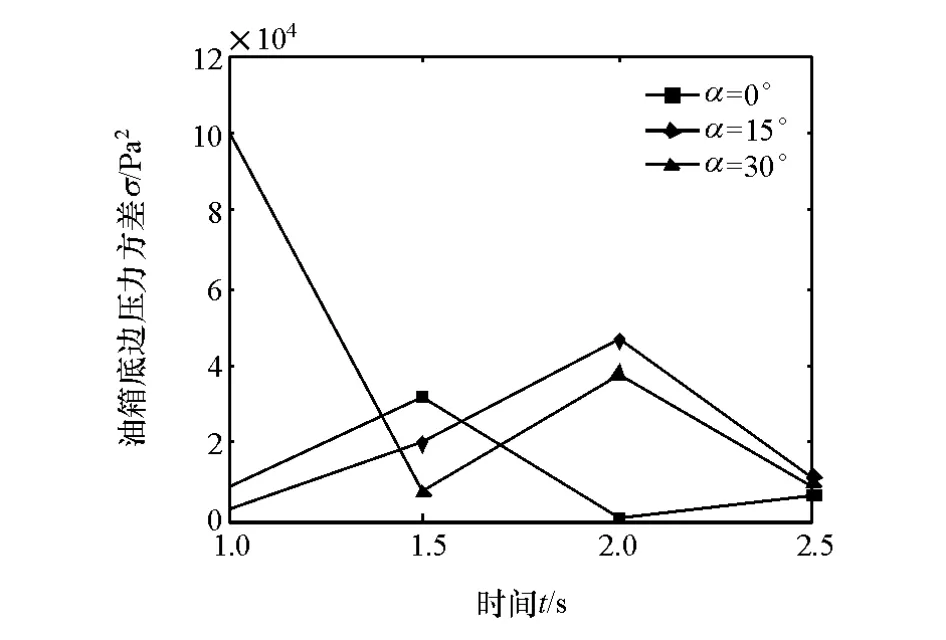

(1)加油枪轴线与加油管轴线的夹角α

针对加油枪与加油管轴线的夹角分别为0°,15°和30°的模型进行加油模拟,得到当 t=3.8s,v=1.1m/s时,汽油体积分数云图和加油管口流体速度矢量图,如图15和图16所示。

图15 不同α下汽油体积分数云图

图16 不同α下加油管口速度矢量图

由图15可知,夹角α对油箱内部燃油的波动影响不大,因此夹角α为影响油箱加油平顺性的次要因素;由图16可知,当夹角为15°时,加油管口的燃油扰动最小,最不易出现提前跳枪的情况。

从图17可以看出:当α为0°时,压力波动较小,即油箱内燃油波动较小;α值变化对加油管口气流的扰动影响较为明显,通过观察可以看到,当α为0°和30°时,气流扰动较为明显,而当α为15°时,入口处扰动较小,加油管中燃油的流动最为平顺。因此,加油枪轴线与加油管轴线的夹角α为影响加油管内加油平顺性的主要因素。

图17 不同α下油箱底边的压力方差随时间的变化

(2)加油枪插入加油管长度L

针对L分别为50,75和100mm的模型进行加油模拟,得到不同加油枪插入加油管长度L下加油管入口速度矢量图和油箱底边的压力方差随时间的变化折线图,如图18和图19所示。分析可得:随着加油枪插入加油管长度的增加,油箱内燃油波动有所减小,加油管口气流的扰动减小,即加油时卷入空气量有所减少。因此L为影响油箱加油平顺性的一般因素,为影响加油管加油平顺性的主要因素。

图18 不同L下加油管口速度矢量图

2.2 小结

本文中对加油平顺性的判别是通过分析油箱内燃油的波动程度和加油管处燃油的扰动程度这两个因素,通过对上述结果进行分析和讨论,得到不同因素对汽车加油平顺性的影响程度,如表3所示,其中,“++”表示主要影响因素,“+”表示一般影响因素,“-”表示次要影响因素,“×”表示未分析。

图19 不同L下油箱底边的压力方差随时间的变化

表3 加油特性的影响因素

3 结论

(1)利用Fluent软件建立了基于多孔介质和两相流的非稳态二维模型,可以模拟ORVR系统的加油过程,并对其加油特性进行分析。

(2)分析表明:加油速度v和加油管与油箱底部高度差H为影响加油平顺性的主要因素;加油管与油箱的夹角β、加油枪插入加油管长度L、加油枪轴线和加油管轴线的夹角α为影响加油平顺性的一般因素。

(3)随着加油速度的增大,加油平顺性减小;加油管与油箱的夹角β为15°时,燃油波动最小;随着加油管与油箱底部高度差H和加油枪插入加油管长度L的增大,加油平顺性减小;加油枪轴线与加油管轴线的夹角α对油箱内燃油的波动影响不大,仅对加油管口气流的扰动有影响。

[1] LOCKHART M C.Predicting tank vapor mass for on-board refueling vapor recovery[C].SAE Paper 970308.

[2] 朱玲,陈家庆,王耔凝.车载加油油气回收ORVR系统应用进展[J].油气储运,2015,34(5):469-476.

[3] REDDY SR.Mathematical models for predicting vehicle refueling vapor generation[C].SAE Paper 2010-01-1279.

[4] 韦海燕,何仁,蔡锦榕.加载ORVR系统的轿车加油排放数学模型[J].交通运输工程学报,2010,10(1):56-59.

[5] 韦海燕,何仁,蔡锦榕.加油时裹入的空气对汽车加油排放的影响[J].武汉理工大学学报,2010,32(3):138-141.

[6] 何仁,韦海燕,梁琳林,等.汽油车油箱加油蒸发排放的数值分析[J].江苏大学学报(自然科学版),2011,32(3):277-280.

[7] SINHA N,THOMPSON R,HARRIGAN M.Computational simulation of fuel shut-off during refueling[C].SAE Paper 981377.

[8] BANERJEE R,ISAACK M,OLIVER L,at al.A numerical study of automotive gas tank filler pipe two phase flow[C].SAE Paper 2001-01-0732.

[9] BANERJEE R,BAI X,PUGH D,at al.CFD simulations of critical components in fuel filling system[C].SAE Paper 2002-01-0573.

[10] 陈家庆,张男,王金惠,等.机动车加油过程中气液两相流动特性的 CFD 数值模拟[J].环境科学,2011,32(12):3710-3716.

[11] 卢江,张斌彧,张安伟.CFD分析在汽车加油过程中的应用研究[J].机电工程技术,2012,10:5-7.

[12] 梁志涛,李峰,胡艳辉,等.汽车燃油加注系统CFD仿真分析[J].科技创新与应用,2014(35):34-36.

[13] 汪智,何仁.基于Fluent仿真的ORVR加油管液封设计[J].重庆理工大学学报(自然科学),2014,28(2):16-21.

[14] 汤水清,陈家庆,刘美丽,等.ORVR系统加油管液封性能数值模拟[J].汽车工程学报,2016,6(3):187-195.

[15] 李岳林,何兴,吴钢,等.车辆活性碳罐三维数值模拟研究[J].汽车工程学报,2012,2(6):424-430.

[16] BAI X,ISAAC K M,KLEIN D,et al.Multidimensional,timeaccurate CFDsimulation of adsorption/desorption in a carbon canister[C].SAE Paper 2003-01-1003.

[17] 杜建波,方茂东,陆红雨,等.加油排放试验程序的设计和车载油气回收系统开发的建议[J].汽车工程,2014,36(5):537-541.

[18] 国家环境保护总局.HJ/T 390—2007:汽油车燃油蒸发污染物控制系统(装置)[S].北京:中国环境科学出版社,2007.

Numerical Simulation on the Refueling Characteristics of ORVR Based on Two-dimensional Unsteady Model

He Ren,Deng Xiaoxi& Ding Hao

School of Automobile and Traffic Engineering, Jiangsu University, Zhenjiang 212013

To reveal the refueling characteristics of on-board refueling vapor recovery(ORVR)system,a two-dimensional unsteady numerical model for ORVR system is established,based on VOF model and porous media model.The influences of the system parameters, such as refueling velocity, relative position between filling gun and filler pipe and relative position between filler pipe and fuel tank on the refueling characteristics of ORVR system are analyzed.The results show that refueling velocity v and the height difference between the lower edge of filler pipe and the bottom of fuel tank H are the main factors affecting refueling smoothness,while the angle between the axes of filling gun and filler pipeα,the length of the part of filling gun inserted into filler pipe L and the angle between the axis of filler pipe and the vertical side wall of fuel tankβare only the ordinary influence factors.The refueling smoothness lowers with the increases of v,H and L,and when βis 15°fuel surface has minimum ripple.Angleα has little effect on fuel fluctuation in tank,but has certain influence on the airflow disturbance at the mouth of filler pipe.

vehicles; ORVR; numerical simulation; refueling characteristics; porous media model;VOF model

10.19562/j.chinasae.qcgc.2017.11.017

∗江苏省科技成果转化项目(BA2016148)和江苏省产学研合作前瞻性联合研究项目(BY2015064-09)资助。原稿收到日期为2016年12月19日,修改稿收到日期为2017年1月9日。

何仁,教授,E-mail:heren1962@ 163.com。