基于实测动态道路载荷谱的车辆疲劳性能设计

2017-12-18黄元毅董国红王甲畏

黄元毅,董国红,钟 明,李 征,王甲畏

基于实测动态道路载荷谱的车辆疲劳性能设计

黄元毅1,董国红1,钟 明1,李 征2,王甲畏2

(1.上汽通用五菱汽车股份有限公司,柳州 545007; 2.澳汰尔工程软件(上海)有限公司,上海 200436)

提出了一套完整的基于实测路谱的整车疲劳耐久性能开发流程。该流程中的多体模型动态载荷分解部分,是把采集到的轮心6个方向的力和力矩直接加载到多体模型轮心处,用所建的多体模型,仿真得到各零部件及系统连接点处的力。结果表明,利用多体模型分解获取的零部件动态载荷和有限元法分析得到的应力、寿命与试验结果很好吻合,证明了所建多体模型精度高,载荷传递路径可信,所提出的疲劳性能开发流程适用于企业其他车型的开发。

轮心六分力;多体动力学模型;零部件载荷分解;疲劳分析

前言

车辆系统/零部件的强度疲劳性能设计是每个汽车企业都必须优先考虑的内容,传统疲劳性能开发是通过几轮样车的实际道路测试进行最终验证,这不仅使车辆开发周期延长,且需要大量的人力、物力和财力投入。使用多体虚拟仿真的手段,准确获取各零部件上的动态载荷,则可在车辆开发阶段预测其疲劳性能,进而对结构进行优化,使其满足耐久路试要求。这样就能最大限度地缩短车辆开发周期,降低车辆开发成本[1-3]。

而就车辆疲劳性能开发而言,它是个包含试验测试、多体动力学和有限元疲劳分析等多学科领域知识的集合体,在执行该工作的过程中会面临诸多挑战,比如如何执行道路载荷采集试验并正确处理大量数据,如何建立高精度的动力学多体模型进行载荷分解和如何对复杂系统进行有限元建模分析等。

基于五菱汽车和澳汰尔公司对车辆性能开发的理解和常年积累的工程经验,充分考虑疲劳性能开发的难点和挑战,建立了包含试验规划、传感器设计/制作/安装、路谱采集试验/数据处理、整车/系统/零部件性能测试、多体动力学建模对标与载荷分解、零部件/系统有限元和疲劳性能分析的开发流程,如图1所示。

图1 耐久性能开发流程

1 道路动态载荷测试

1.1 试验方案确定

道路载荷谱测试主要是为获取轮心处的动态载荷,但考虑到后续多体模型和有限元模型精度标定,还要同时测量多种检测信号,如位移、加速度、力、温度、控制信号和应变等。本文中的测试通道数接近100个(充分对标用),所用传感器包括:轮心六分力仪、拉线位移传感器、加速度传感器、应变片、温度传感器和控制信号传感器等。

1.2 传感器制作与安装

本文中使用六轴力传感器单元直接测量支柱上端连接车身处(top mount)的载荷,如图2所示,而其他位置处的动态载荷,如图3所示的摆臂球头处、减振器活塞杆和横向稳定杆拉杆处,均采用组合应变片的方式获取。实际制作过程中,首先在上述位置粘贴应变片,然后在实验室台架上精确标定出应变对应的力,这样即可在整车路试过程中直接读出该位置处的动态载荷。

图2 top mount处的力传感器

图3 摆臂球头处力传感器的制作与标定

在传感器安装过程中,根据测试要求和车辆零部件的具体形状尺寸选择合适位置,或者设计一些辅助支架,方便传感器的安放。应变片通常安装在容易开裂失效的部位,这些位置处的应力比较集中、应变也较大,在这些位置处贴片的另一个好处就是可提高信号的信噪比,以采集到较为准确的应变信号,图4示出摆臂应变片的安装。

图4 应变片的安装

1.3 道路载荷采集与数据处理

在进行道路载荷采集试验前,应检查车辆状态和配重情况是否正确,且初步运行一些简单的整车工况,检查各传感器安装和信号传输是否正常。然后根据企业耐久测试规范在各种路面上进行载荷采集,采集数据通常要有3个完整耐久循环以上。

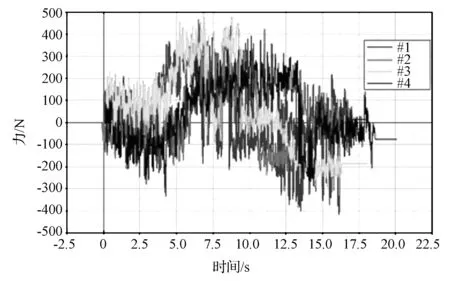

对数据进行预处理,并对比各循环样本数据,确定哪些数据将作为后续模型分析的输入,图5对比了采集到的4圈样本数据。

图5 top mount垂向载荷4圈数据对比

2 多体动力学建模与初步对标

2.1 车辆及零部件参数的获取

车辆为前置前驱MPV车型,前悬架为麦弗逊式,后悬架为钢板弹簧式。要建立准确的车辆动力学模型需要测量大量的车辆信息,而且是在不同的开发阶段分别进行测量。如在整车载荷测试之前进行硬点、K&C测试,在整车试验之后进行衬套、弹簧、减振器与各零部件转动惯量测试。图6为项目中对整车硬点数据的扫描测试结果。

图6 整车硬点测量

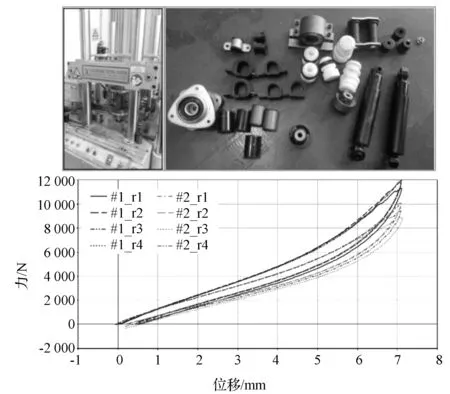

所有测试皆须按正确的试验规范和要求进行。如图7所示的衬套静刚度测试中,规定了加载方式、加载范围和各方向的预载;在动刚度测试中,规定了测试的预载、加载频率和幅值。

图7 弹性件性能测试

2.2 板簧系统建模与刚度对标

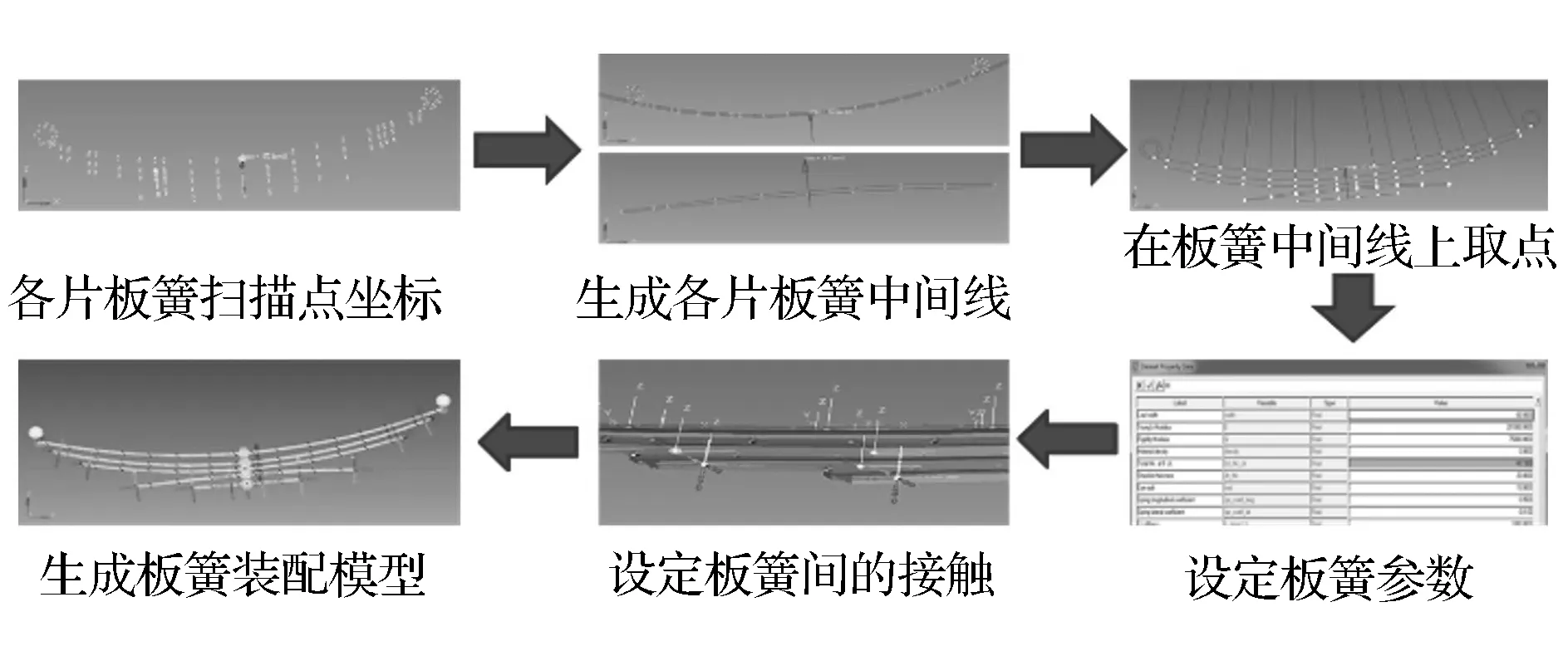

为准确捕捉板簧实际形状和厚度信息,本文中对板簧系统进行三坐标扫描,然后对数据进行处理,并建立板簧系统多体模型。

HyperWorks中的多体模块MotionView提供了基本的板簧建立模板,用户可方便创建常见的少片簧和多片簧系统。创建的板簧模型主要由BEAM梁单元组成,且包含端部与片间接触力、弹簧夹作用和板簧系统装配产生的初始载荷。基本建模流程如图8所示。在MotionView基础上进行二次定制化开发,可实现该流程的自动化建模,用户只需提供板簧的CAD模型即可建立参数化的多体模型。

图8 MotionView中板簧系统建模流程

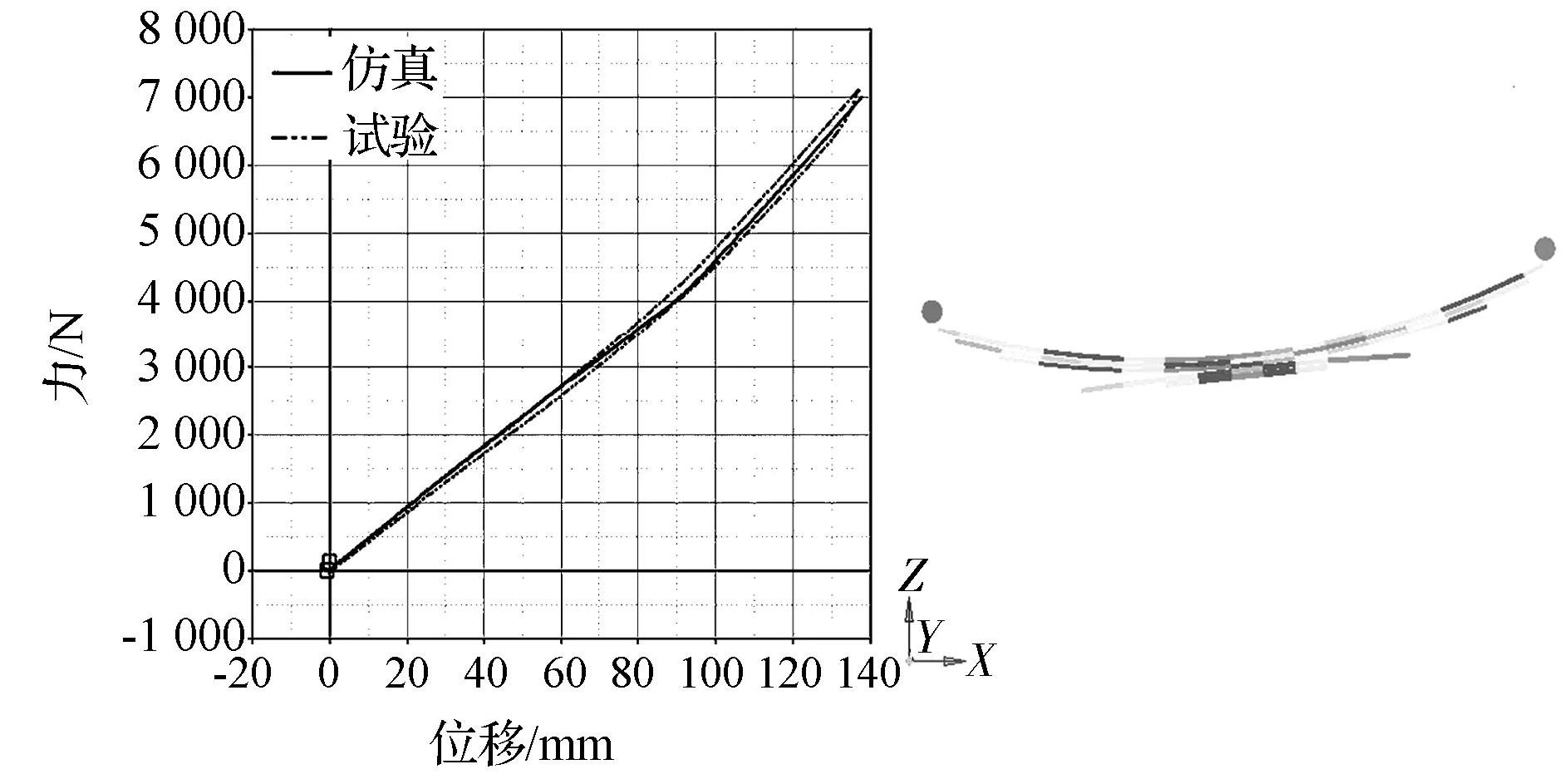

各片板簧的厚度对系统刚度影响很大,而下面两片板簧的姿态角度对刚度曲线拐点和第二段刚度影响较大。在反复确认上述参数后,所建的板簧系统模型,其仿真与试验的刚度曲线如图9所示,图中两条双点划线分别对应板簧的加载和卸载过程。

图9 板簧系统刚度对标

2.3 悬架系统多体建模与对标

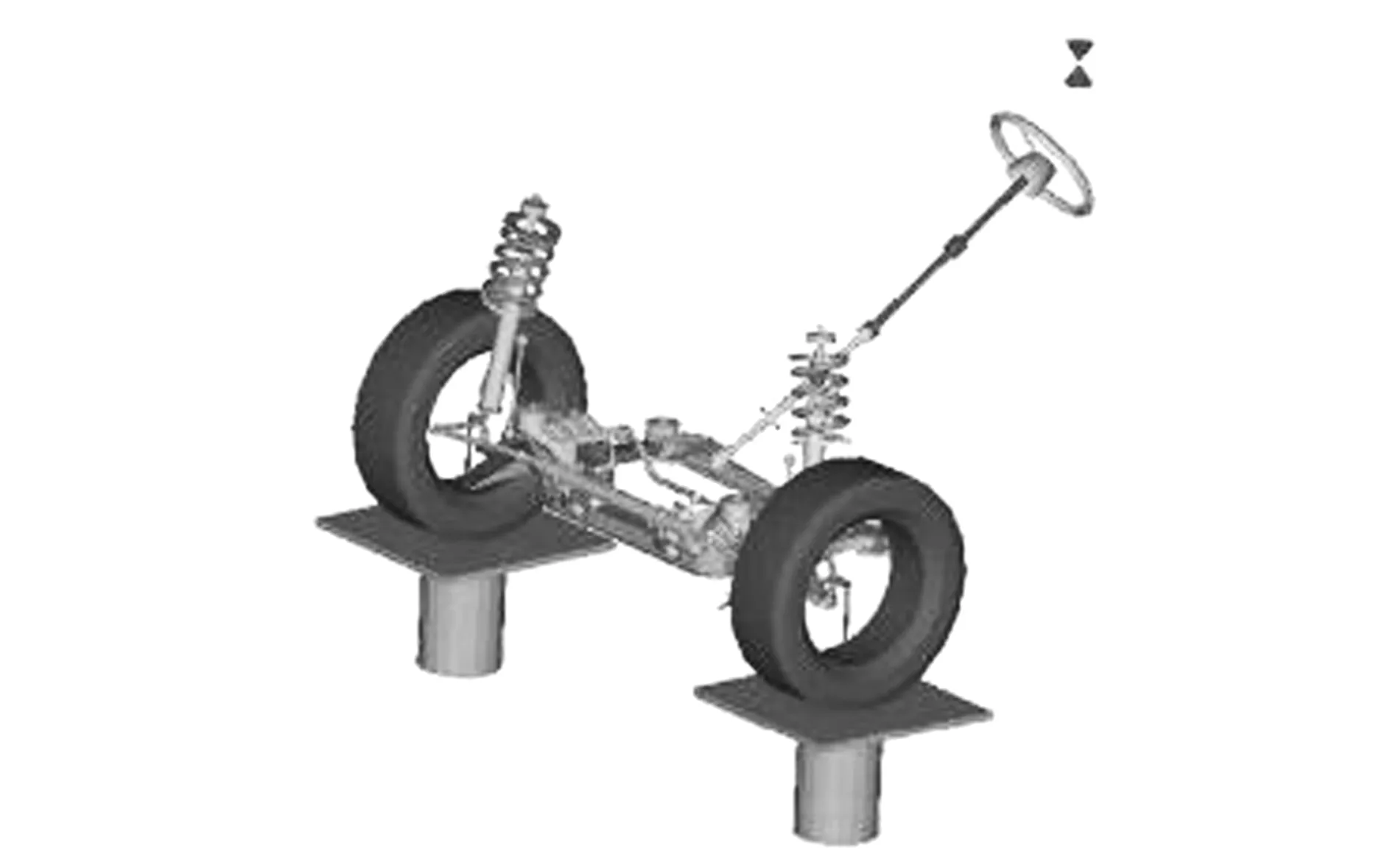

图10 前悬架系统建模

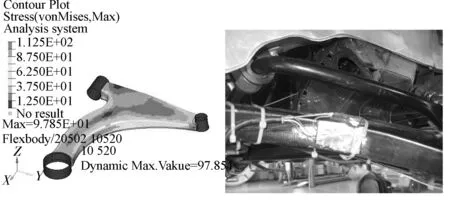

前悬架系统为麦弗逊式,如图10所示,考虑该模型后续要进行动态工况仿真,为充分考虑底盘零部件的微小变形对载荷的影响,文中对摆臂、副车架和减振器活塞杆进行了柔性化建模处理,而且在模型中也考虑了轮毂和转向系统的刚度。并对前悬架系统K&C性能进行对标。

后悬架系统为板簧式非独立悬架,如图11所示。该模型中后桥壳为柔性体,同样在轮心处也考虑了轮毂的柔度,并对后悬架系统K&C性能进行对标。

图11 后悬架系统建模

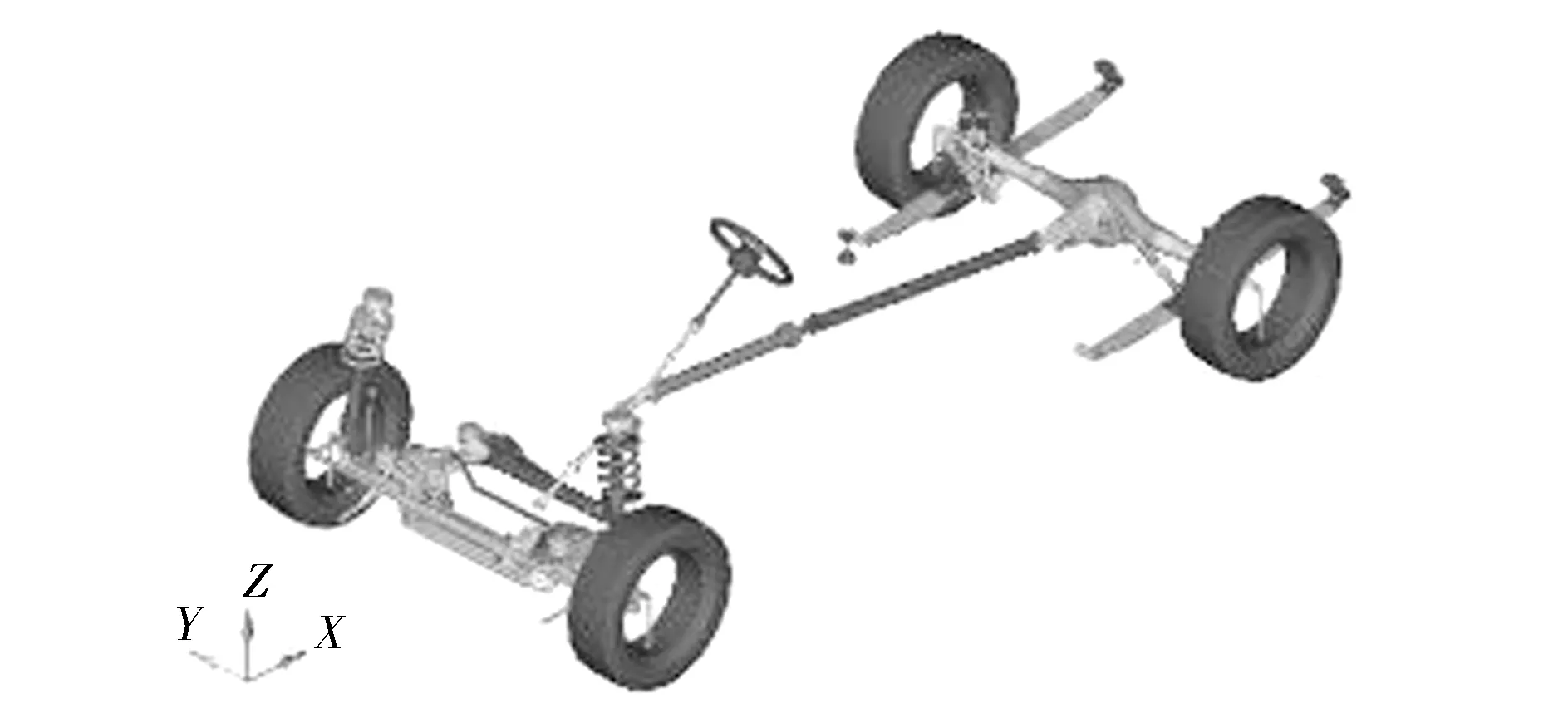

2.4 整车多体系统建模与基本工况对标

在前、后悬架系统模型的基础上,更新减振器性能并搭建车身子系统,以建立整车多体模型。所建的整车模型如图12所示,建模中注意检查转动惯量信息和配重状态。

图12 整车多体模型

这里所谓的基本工况指简单的加减速、定圆和过凸块等工况。在动态工况对标前进行简单工况的初步验证,以检查模型中传感器的位置是否正确,和测试数据与整车状态是否合理。

3 动态载荷工况模型对标与载荷分解

3.1 动态载荷工况多体模型的建立

把采集到的轮心六分力载荷直接加载到模型的轮心处,作为驱动的外界激励输入。图13为建立的整车模型,图中虽显示了轮胎几何形状,但模型仿真时,轮胎并不参与数值运算。由于该模型要运行动态工况,所以建模过程中要考虑到所有引入的外部质量,如六分力仪和一些大的传感器。

另外,直接在模型中加载6个方向载荷时,需要对车身做适当的约束处理,对于高频小振幅路面激励工况,通常可直接约束车身,对低频大振幅路面激励工况,则可适当释放车身某些自由度。

图13 动态载荷工况分析模型

3.2 动态载荷工况模型对标

运行每次动态载荷工况后,须对所有试验采集的数据与模型中建立的对应输出信号进行对比(该阶段中不对比应变信号),以验证模型精度。

无论试验采集数据还是各输出的模型仿真结果都类似动态随机信号。对比这样两组信号的吻合程度,通常采用的方法有:直接对比其时域频域曲线,计算量化的均方根值误差,或使用疲劳分析中的概念对比两组数据的穿级级数和雨流计数曲线,并定量计算对比其伪损伤值,如图14所示。

图14 伪损伤计算用S-N曲线

对于动态工况仿真,零部件质量、转动惯量对结果影响较大,另外由于实际车辆的非线性特征,在模型中也要反映到各弹性件的非线性刚度和阻尼系数上,甚至柔性体的结构阻尼,也会影响仿真结果中某一频率上的峰值。

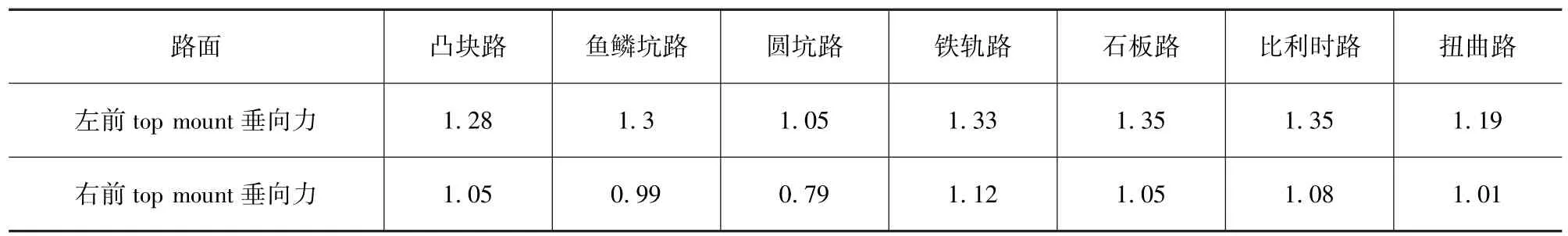

表1为部分路面top mount处垂向力试验与仿真伪损伤比值。由表可见,比值均在1左右,说明多体仿真结果精度较高。在项目执行中,动态载荷工况模型对标时要求对所有路面所有通道(除应变通道外)都以此方法进行试验与仿真数据的比对。

3.3 系统/零部件连接点动态载荷提取

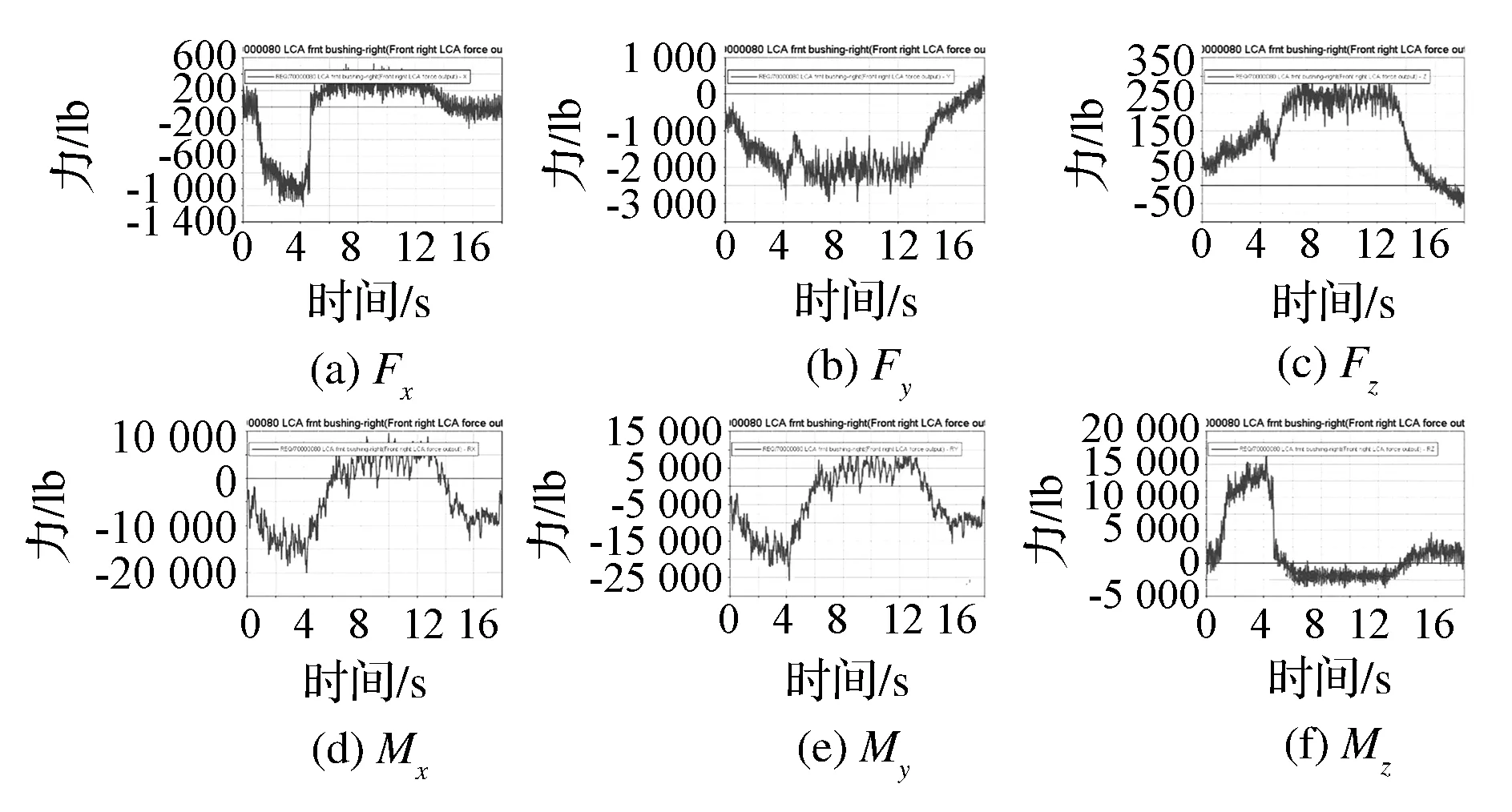

模型中在关心的系统/零部件连接点处建立相应的数据输出通道,输出该点处的Fx/Fy/Fz/Mx/My/Mz载荷,使用对标后的多体模型运行所有路面工况,然后在HyperGraph中读取各方向载荷曲线,使用Export功能导出所有曲线数据的RPC格式文件。图15为下摆臂球头处6个方向的动态载荷。

表1 部分路面top mount垂向力试验与仿真伪损伤比值

图15 下摆臂球头处动态载荷

4 疲劳性能分析

4.1 材料性能测试

为进行疲劳性能分析,对零部件材料进行了性能测试,获取了对应的力学性能,图16为某一标称屈服强度为370MPa材料的疲劳性能测试结果。

图16 材料疲劳性能

4.2 动态载荷工况应变对标与疲劳分析

采用单位力法进行时域动态载荷的应变分析与疲劳性能计算。

为保证疲劳寿命的计算精度,首先进行关键系统/零部件在动态载荷作用下的应变有限元分析与试验采集数据的对标。在对系统进行有限元建模过程中要注意各零部件间的连接关系,如焊点、焊缝等,以及连接点处可能的螺栓预载和预应力。另外要注意模型中的虚拟应变片位置和方向要与实物吻合,在结构上潜在风险区和应变片安装位置区域的网格要细化。

需要指出的是,本文中计算耐久性能使用的单位力法是考虑了部件所受到的外部动态载荷累积得到的损伤结果,虽然该部分损伤值对于车辆系统和部件来讲是最主要的损伤贡献,但为获得更高的疲劳寿命计算精度,应该考虑计入部件模态相关的振动损伤结果[4]。

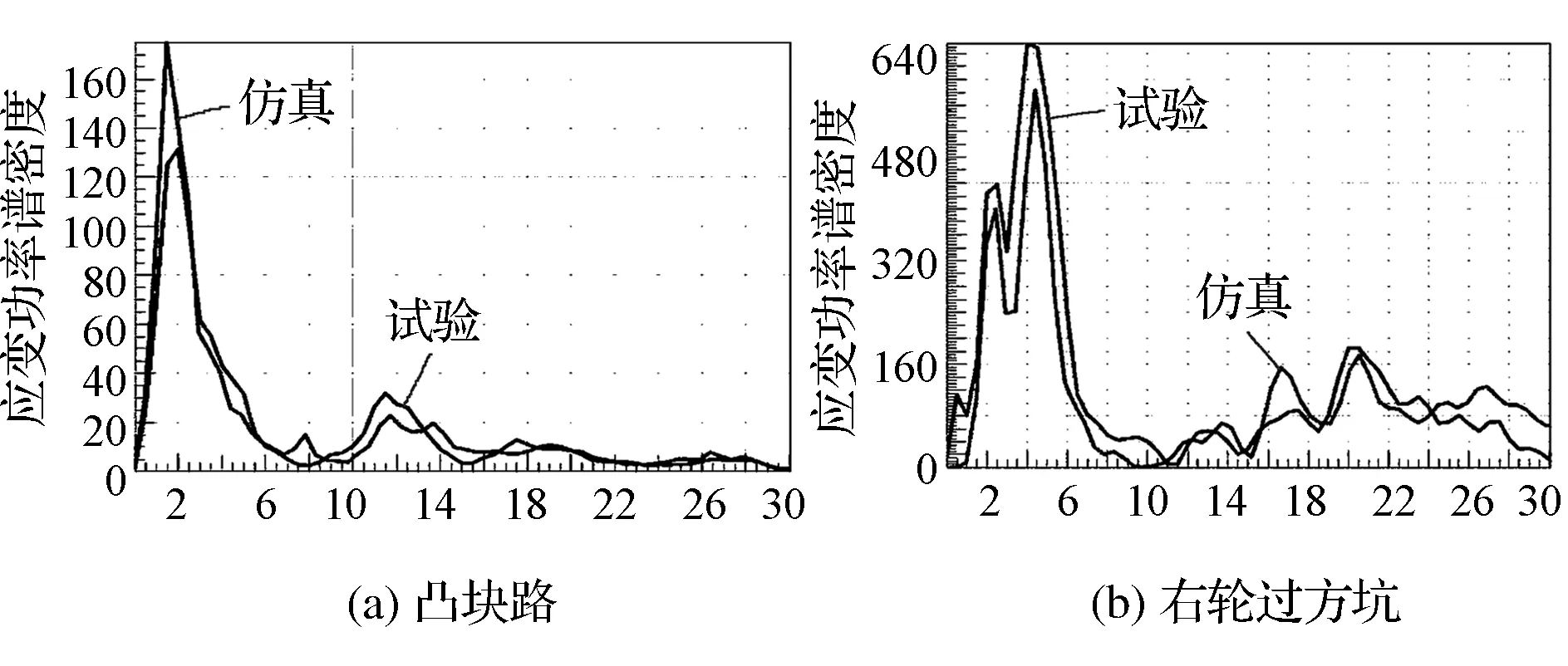

图17示出在双前轮驶过凸块和右前轮驶过方坑的激励下前副车架横梁上仿真与试验应变功率谱密度的对比。可以看出,在频域上模型应变仿真结果与实测值较为吻合。

图17 不同路面条件下仿真与试验应变值PSD比对

图18 则是前副车架横梁的疲劳损伤分析与实际断裂位置。可以看出,疲劳分析结果与实际开裂位置一致。

图18 疲劳分析与实际断裂位置比对

5 结论

(1)从系统/零部件的疲劳分析结果来看,该多体模型分解出的动态载荷是准确的,对复杂系统有限元模型的建模方法是正确的,也说明了项目所采用的技术路线和创建的流程体系是有效的。

(2)本文中是在多体模型轮心处直接加载试验采集到的轮心六分力,进而分解提取系统/零部件连接点处的动态载荷。该方法本质上是通过逐步完善多体模型参数,提高其准静态、动态工况仿真精度,来获取准确的力传递路径。使用逐层对标后的多体动力学模型,可更有信心认为分解提取出的连接点各方向载荷是准确的。

(3)使用上述经过动态载荷对标后的多体动力学模型,可以胜任后续其他用途的K&C分析、整车操纵稳定性分析和平顺性分析等工作。

(4)本文中建立了一整套车辆从路谱采集到系统/零部件疲劳分析的开发流程,整理了所有相关的试验/建模/分析规范,也积累了丰富的数据库,如车型轮心及各零部件动态载荷数据库、多体建模参数数据库、零部件材料数据库等,为企业后续车辆疲劳性能开发奠定基础。

(5)企业可在此流程的基础上开展基于真实动态载荷的零部件轻量化设计,从而进一步完善优化企业车辆开发流程,提高设计效率,降低开发成本。

[1] ENSOR D,COOK C,BIRTLESM.Optimizing simulation and test techniques for efficient vehicle durability design and development[C].SAE Paper 2005-26-042.

[2] XU P,WONG D,LEBLANC P,et al.Road test simulation technology in light vehicle development and durability evaluation[C].SAE Paper 2005-01-0854.

[3] 高云凯,李翠,崔玲,等.燃料电池大客车车身疲劳寿命仿真分析[J].汽车工程,2010,32(1):7-12.

[4] TSAI M,HONG H,GEISLER R,et al.Dynamic vehicle durability simulation and applications using modal stress methodology[C].SAE Paper 2011-01-0786.

Vehicle Fatigue Performance Design Based on Dynamic Road Load Spectra Measured

Huang Yuanyi1, Dong Guohong1, Zhong Ming1, Li Zheng2& Wang Jiawei2

1.SAIC-GM-WuLing Automobile Co., Ltd., Liuzhou 545007; 2.Altair Engineering(Shanghai), Inc, Shanghai 200436

A complete set of vehicle fatigue durability development procedure is proposed based on the road load spectra measured.In the part of dynamic load cascading of multi-body model in the procedure,the measured forces and moments in six directions acting on wheel center are directly applied on the wheel center in multi-body model,and a simulation is conducted with the multi-body model built to get the forces on connecting points of components and system.The results show that the component dynamic loads cascaded from the model and the stress and fatigue life obtained by finite element analysis well agree with test results,demonstrating the high accuracy of multibody model built,the credibility of load transmission path and the suitability of proposed development procedure to the development of other vehicle makes in the enterprise.

six force components on wheel center; multi-body dynamics model; component load cascading;fatigue analysis

10.19562/j.chinasae.qcgc.2017.11.009

原稿收到日期为2016年12月13日,修改稿收到日期为2016年12月22日。

李征,工程师,E-mail:lizhengs_2005@ 163.com。