车身结构应力的免卸载测量法

2017-12-18那景新刘浩垒王文辉秦国锋慕文龙

那景新,刘浩垒,王文辉,秦国锋,慕文龙,冯 原

车身结构应力的免卸载测量法

那景新,刘浩垒,王文辉,秦国锋,慕文龙,冯 原

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

为简化车身结构应力的测量过程,并能测得车辆自重导致的应力,基于线性系统和小变形假定,提出了一种结构应力的免卸载测量方法。该方法在无需卸去被测车辆自身零部件和其他负载的情况下,让被测车辆分别向左、右倾斜相同的角度,利用车辆倾斜引起结构应变的改变,间接地计算出测点应力。基于该方法,进行了一钢架结构试验,对比了免卸载测量法与传统卸载再加载的方法所测得结构应变值,平均误差为3.46%;又进一步进行了实车试验,对比了实车试验的应力值与有限元分析所得应力值,平均误差为6.78%。两个试验结果都证明了该方法的准确性和可行性。

车身;自重载荷;免卸载测量;应变;应力;倾角

前言

在车辆设计开发过程中,车身零部件的静强度设计是车辆设计的一个重要内容[1],而车身零部件的应力水平则是其静强度评价的主要依据[2-3]。CAE技术对现代车身产品的研发起到了越来越关键的作用,利用CAE技术可对包括车身结构强度在内的多项性能指标进行较为准确的评价,尽管如此,对于车身零部件来说,最终判断其强度是否满足要求,仍然要以实车试验为准[4-6]。

电阻应变片测量法是目前测量结构应力应变最常用的方法[7],该方法具有技术成熟、易于操作等优点,因此应用较为广泛。但这种方法需要在开始测量前先卸去待测结构的载荷,并粘贴应变片,再将应变仪调平衡后才能进行加载测量[8],在整个过程中,必须要经过一次载荷的卸去与施加过程。这样一来,若直接将电阻应变片测量法应用于测量车身结构由车辆自重引起的应力测量,由于很多车身结构都具有较大的工作载荷,即使此类载荷可以卸载,卸载和加载的整个过程也会十分繁琐,所需时间会很长,还易由于测量仪器的零漂而导致误差[9]。实际上,车身结构的某些载荷理论上可以卸载,但是实际结构的拆装过程却非常复杂,例如发动机、变速器等零部件自重引起的车身结构的载荷。此外,由于车身结构本身就具有较大的质量,此时由车身结构件自重引起的应力在测量时就不能忽略,然而由于车身结构自身的质量无法卸载,因此,由车身结构自重引起的结构应力也就无法测出。

针对上述现有应力应变测量法所存在的不足之处,本文中提出了一种考虑了车辆结构自重的车身应力免卸载测量方法。

1 测量原理

1.1 基本原理

首先在车身结构件上选好测点,并在其上粘贴应变片,在车辆水平放置时,调零测试系统;然后将被测量车辆向左倾斜一定角度α,此时作用在车身承载结构上的载荷方向发生变化而引起各测点处应变的改变,可测得各测点处的应变改变量;之后将车辆重新水平放置,并调零测试系统;再将车辆向右倾斜同样的角度-α,测得各测点处的应变改变量。将每个测点处两次的测量结果归为一组,根据线性系统中同一载荷引起的应变与载荷成比例,以及在小变形条件下,多个载荷引起的应变服从叠加原理的基本假定,可推出各测点的实际应变,再根据胡克定律,求出各测点的应力值。

1.2 理论公式推导

车辆水平放置时的受力状态如图1所示,图中G表示车辆自重载荷,F1,F2分别表示支撑面对左右侧车轮的支持力。

分别用列向量ε和εL来表示车辆水平放置和向左倾斜时所有测点处的应变,用列向量ΔεL表示车辆向左倾斜后引起车身结构各测点处的应变改变量,则有

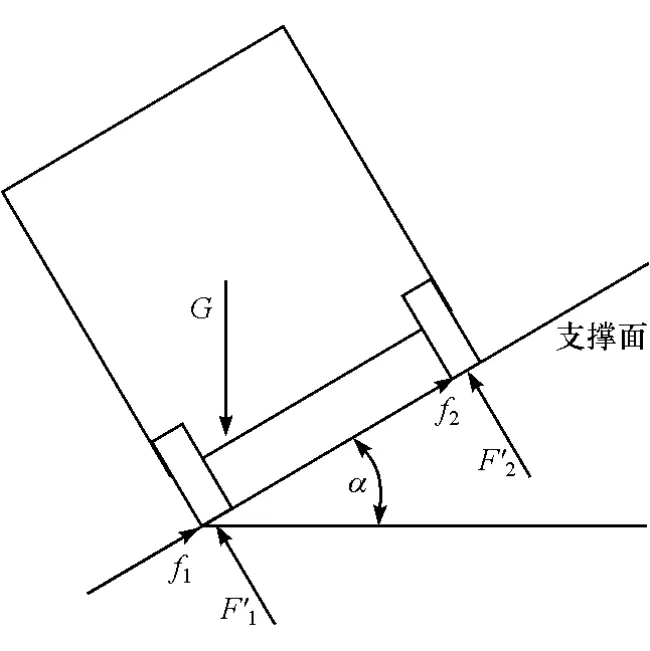

车辆向左侧倾斜α角后的受力状态如图2所示,图3为此时车辆的等效受力状态。

图1 车辆水平时的受力图

图2 车辆左侧倾斜时的受力图

图3 车辆左倾斜时的等效受力图

图中:F′1,F′2分别为车辆倾斜后支撑面对左右侧车轮的支持力;f1,f2分别为支撑面对左右侧车轮的摩擦力;α为支撑面与水平面的夹角,在数值上也等于车辆向左倾斜的角度。可将车辆自重载荷G分解为与车身地板平行的分量和与车身地板垂直的分量,如图3所示。测点在方向上对应的应变用列向量表示。

由以上受力分析可得

由上两式可得

将车辆重新水平放置,并调零测试系统。

将车辆向右倾斜同样的角度,测得各测点处的应变改变量为ΔεR,则有

由于测试车辆向两边倾斜的角度相同,根据线性系统的假定,可知之间存在以下关系:

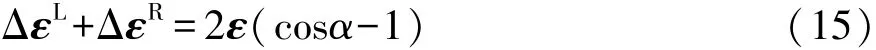

综上,可把 ΔεL,ΔεR表示为

将上两式相加并代入式(11)和式(12)后,可得

由车辆自重引起的车身结构应变ε为

2 试验验证

2.1 钢架结构试验

2.1.1 试验模型建立

为验证本文中所提出测量方法的准确性和有效性,并考虑到实车试验较为复杂且成本较高的问题,首先专门设计了一个较为简单的模型进行试验,将利用免卸载测量法与传统先卸载再加载的测量法得到的结果作对比,来验证所提出测量方法的准确性。

本试验用简化焊接钢架(如图4所示)来模拟车身结构,通过悬挂标准砝码块来模拟车辆上的载荷,利用悬挂砝码的横梁来模拟车身承载结构,具体加载方式见图5。在其上选取测点粘贴应变片,应变片粘贴位置如图6所示。为达到较好的试验效果,选择使各测点处的应力值均处于150~250MPa之间。为此,首先建立有限元模型进行了工况模拟,如图7所示。通过有限元模拟,最终确定钢架结构尺寸为1100mm×300mm×150mm。

图4 简单试验模型结构

图5 加载图

图6 应变片粘贴位置

图7 试验模型的有限元模拟计算图

在免卸载测量法中,车辆倾斜角的大小对测量结果的精度、试验的安全性均有较大的影响。要保证有足够高的测量精度,车辆的倾斜角度不能太小;但在倾斜角过大时,容易导致测试车辆发生侧翻[10],且在车辆安全规范中对每种车辆都有规定的安全侧倾角[11]。综合以上两方面的因素,确定钢架结构试验的倾斜角度为25°,如图5所示。

2.1.2 试验数据采集与分析

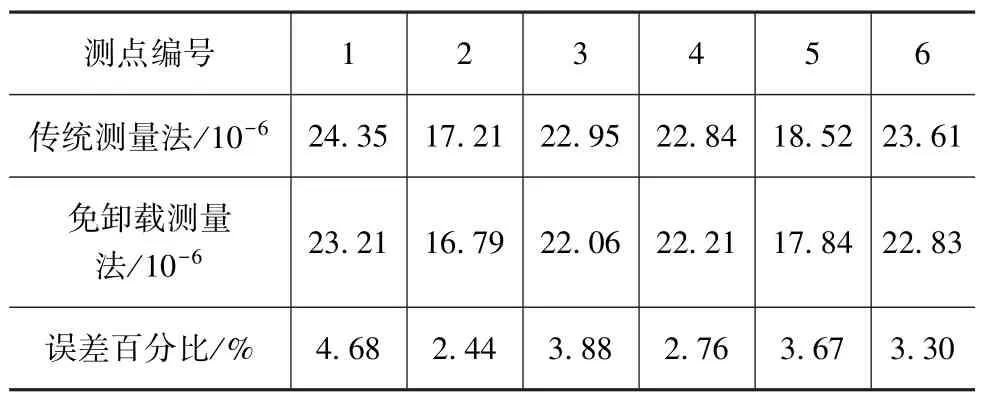

最终分别利用免卸载测量法与传统先卸载再加载的测量法测得的应变数据及两者的误差百分比,如表1所示。

表1 采用两种方法得到的应变数据

由表1可见,传统测量法与免卸载测量法所得试验结果的平均误差百分比仅为3.46%,最大也仅为4.68%,具有较好的一致性,证明了免卸载测量法的准确性。

2.2 实车试验

2.2.1 试验模型建立

为进一步验证本文中所提出测量方法的可行性,基于国内某客车企业一12m级别客车进行了实车试验(如图8所示)。由于实际车辆在空载状态下的车身结构应力值通过其他试验方法很难测得,建立了试验车辆的有限元模型进行仿真分析[12-13],将所述免卸载测量法得出的结果与有限元模型计算结果进行对比,验证本文中所述方法的可行性。

图8 免卸载测量法应力测量试验

实车试验时分别在车身前后悬架处的地板平面上各布置一个倾角测量仪,然后缓慢将车辆倾斜,并保持两个倾角测量仪的读数一致,直接根据倾角测量仪示数确定车辆的倾斜角度,从而消除悬架变形对车身倾角的影响。

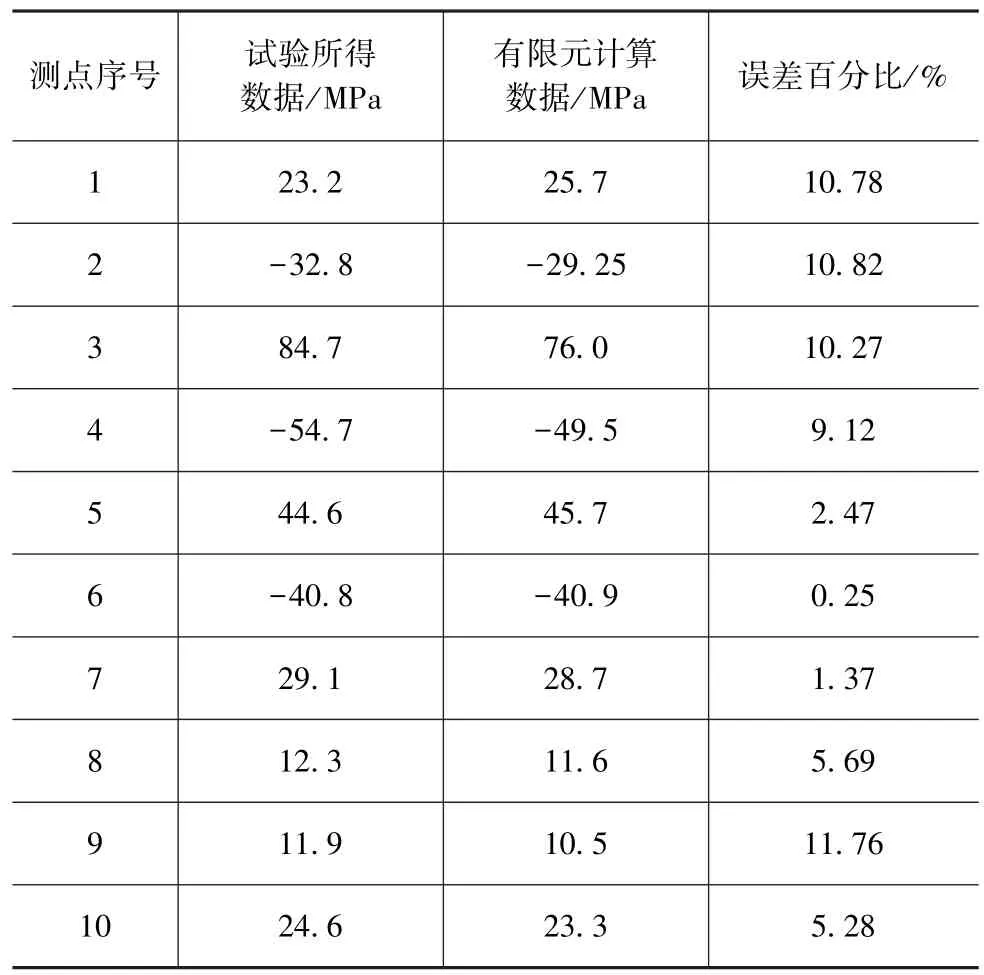

考虑到测量精度和试验安全的要求,这里选取车辆的侧倾角为18°。在车身结构上选取30个测点进行测试,为降低测量误差的影响,从中选取应力水平较高的10个点作为样本点与有限元模型中相应的点进行对比。实车有限元模型如图9所示。测试所得应力数据与有限元模型中相应测点的计算数据对比如表2所示。

图9 实车有限元模拟计算图

表2 实车试验所得应力数据与有限元计算所得数据对比

2.2.2 试验数据采集与分析

由表2可知,采用倾角测量法所测得的应力值与有限元计算所得的应力值平均误差为6.78%,最大误差也仅有11.76%,说明在实车试验中,利用倾角测量法测得的应力值与有限元模型的计算值仍有较好的一致性,进一步证明了本文中提出的免卸载测量法的可行性。

3 结论

本文中基于倾角原理提出了一种无需卸除车辆载荷测量车辆承载结构应变和应力的方法,并分别通过钢架结构试验和实车试验验证了本文中所提出的方法的准确性和实用性。本文的方法同样可应用于其他不方便卸除载荷的机械结构上,不仅能简化各种机械结构应力测试的过程,而且能大大缩短测试周期。

[1] YOON SC,KIM J G,JEON C S,et al.Evaluation of structural strength in body structure of freight car[J].Key Engineering Materials,2010,417-418:181-184.

[2] 兰凤崇,赖番结,陈吉清,等.考虑动态特性的多工况车身结构拓扑优化研究[J].机械工程学报,2014,50(20):122-128.

[3] 左曙光,阎礁,靳晓雄,等.扭杆梁后桥结构轻量化分析[J].同济大学学报(自然科学版),2006,34(12):1674-1678.

[4] 那景新,袁正,高剑峰.焊角形状及尺寸参数对客车接头强度的影响[J].中国公路学报,2015,28(10):129-134.

[5] 秦泗吉.板材剪切与冲裁加工过程有限元模拟及实验研究[D].秦皇岛:燕山大学,2002.

[6] 段伟,石琴,张雷,等.轿车白车身静刚度分析[J].合肥工业大学学报(自然科学版),2009,31(S1):843-846.

[7] 丁涛,王广科.车轮残余应力测试方法研究[J].中国机械工程,2012,23(12):126-129.

[8] 夏祁寒.应变片测试原理及在实际工程中的应用[J].山西建筑,2008,34(28):99-100.

[9] 郑俊,赵红旺,朵兴茂.应力应变测试方法综述[J].汽车科技,2009(1):5-8.

[10] 曹立波,阮诚心,陈杰,等.客车侧翻碰撞中的乘员损伤研究[J].汽车工程,2014,36(6):683-688.

[11] 祝军,李一兵.汽车侧翻和翻滚事故建模研究[J].汽车工程,2006,28(3):254-258.

[12] ZHI SY,LIU H J.Finite element analysis and optimizing design of the bus body[J].Applied Mechanics & Materials,2012,215-216:78-81.

[13] 白霜.基于CAE驱动的纯电动中巴车身结构正向设计研究[D].长春:吉林大学,2016.

A Stress Measurement Method for Vehicle Body Structure Without Unloading

Na Jingxin, Liu Haolei, Wang Wenhui, Qin Guofeng, Mu Wenlong & Feng Yuan

Jilin University, State Key Laboratory of Automotive Simulation and Control, Changchun 130022

To simplify the stress measurement process of vehicle body structure,and enable the measurement of stress caused by the dead weight of vehicle,a structure stress measurement method without dismantling and unloading is proposed based on the assumption of linear system and small deformation.With the method,under the conditions of without dismantling the components of vehicle and removing other loads,the vehicle to be measured is tilted to the left and right successively by the same angle, leading to the change of structure strain, by which the stress at measured point is indirectly calculated.Based on the method a test on a steel-frame structure is conducted to compare the structure strain obtained by the methods of with and without dismantling and unloading,resulting in an average error of 3.46%.Then a real vehicle test is further performed to compare the stress obtained by test and finite element analysis,getting a result with an average error of 6.78%.The results of two tests all verify the correctness and feasibility of the method proposed.

vehicle body; dead-weight load; measurement without unloading; strain; stress; tilting angle

10.19562/j.chinasae.qcgc.2017.11.011

∗国家自然科学基金(51375203)资助。

原稿收到日期为2016年11月10日,修改稿收到日期为2017年2月15日。

冯原,副教授,E-mail:fengyuan@ jlu.edu.cn。