车顶覆盖件抗凹和抗雪压性能分析与评价∗

2017-12-18刘子建

刘 瑜,刘子建

车顶覆盖件抗凹和抗雪压性能分析与评价∗

刘 瑜,刘子建

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

本文中运用有限元数值模拟研究了车身顶盖的抗凹性能和抗雪压性能。首先建立了车身顶盖结构有限元模型,确定了载荷工况和边界条件,进行了车身顶盖覆盖件抗凹性和抗雪压性分析。接着将FMVSS216压溃试验标准、GB26134—2010抗压强度标准和企业使用的典型评价准则相结合,提出了适用于CAE分析的车身顶盖抗凹性能和抗雪压性能评价方法,最后通过某一车身顶盖的分析验证了所提出方法的合理性,为车身顶盖抗凹性设计提供了参考。

车身顶盖;抗凹性;抗雪压性;数值模拟

前言

在汽车制造领域,覆盖件在外部载荷的作用下,抵抗凹陷扭曲与局部凹痕变形和保持形状不变的能力称为抗凹性。抗凹性是评价车身覆盖件使用性能的一项重要指标。车身顶盖因其覆盖范围和曲率变化较大,是车身抗凹性设计重点关注的部分,同时也影响着整车的NVH性能和顾客的选择与评价[1-6]。因此,对车身顶盖覆盖件抗凹性能和抗雪压性能进行研究具有重要意义。

目前,国内外关于车身顶盖结构的评价法规主要有 FMVSS216《车顶准静态压溃试验》和GB26134—2010《乘用车顶部抗压强度》,主要适用于顶盖抗压强度的设计和评价,对顶盖的局部抗凹性和抗雪压性能并未进行特别的说明。国内外企业都提出了自己的顶盖抗凹和抗雪压性能评价方法,形成系统性的标准尚待时日。

本文中以国内某汽车公司研发的某款车身为对象,采用有限元数值模拟对其顶盖覆盖件的抗凹性能和抗雪压性能进行研究,并给出了相应的评价方法。

1 顶盖有限元模型的建立

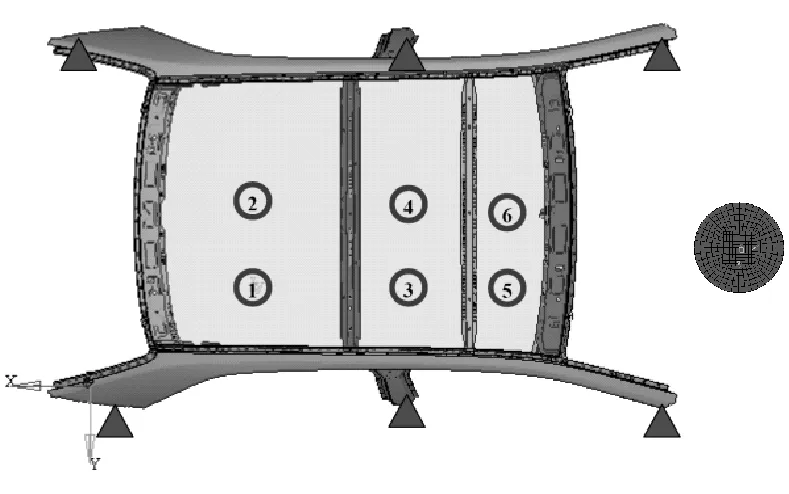

整车模型如图1所示,在A柱、B柱和C柱1/2长度位置处截取车身顶盖为研究对象,板件之间采用焊接方式连接,并除去前车窗和黏胶。使用Hypermesh软件,采用四边形单元和少量过渡三角形单元划分顶盖模型的网格,进行网格质量检查和调整,最终生成顶盖有限元分析模型,如图2所示。模型分析的后处理软件采用HyperView,求解器软件采用Abaqus。

图1 整车有限元模型

图2 车身顶盖有限元模型

整个顶盖有限元模型由83 216个节点、79 373个单元(三角形单元的比例为3.4%)和436个焊点组成,采用ACM类型模拟焊点的实际工况[7]。模型中顶盖材料为ST14-O5,厚度为0.8mm,横梁材料均为B280/440DP,材料力学性能如表1所示。

2 顶盖抗凹性能分析

2.1 抗凹性能的评价指标

抗凹性能评价指标主要包括静态指标抗凹刚度和动态指标抗凹稳定性[8]。

表1 材料力学性能

(1)静态指标抗凹刚度是指覆盖件抵抗凹陷挠曲弹性变形能力。

(2)动态指标抗凹稳定性是指覆盖件在一定的外载荷条件下抵抗失稳的能力。覆盖件的失稳现象是指局部小区域在外力逐渐增加的过程中,当外载荷达到某一极限时,在外力不变或稍微有变化时,结构的位移响应急剧增加,表现为“大通过”和“急回转”的现象,称为油罐效应(oil-canning),如图 3所示。

图3 覆盖件油罐效应载荷-位移曲线图

2.2 抗凹性能的检验准则

2.2.1 抗凹刚度的检验准则

对覆盖件的抗凹刚度进行检验评估,常采用以下3个指标[9]:

(1)一定外载荷P作用时产生的凹陷挠曲位移fp;(2)产生一定凹陷挠曲位移f时外载荷Pf;(3)外载荷作用下载荷-位移曲线的斜率。

2.2.2 抗凹稳定性的检验准则

抗凹稳定性通常采用载荷-位移曲线的不稳定范围(in-stability range)作为评价标准,这个不稳定范围越小越好,如图3所示。从图3中可以看出,当外载荷达到某一突变点时,结构的位移响应急剧增加,发生失稳现象,这种突变点对应的载荷和位移称为油罐临界载荷Pcr和油罐临界位移fcr。Pcr和fcr是反映覆盖件抗凹稳定性的重要参数。因此,设计车身外部覆盖件时,要尽量避免出现“油罐效应”,降低不稳定范围。

根据国内外车身顶盖结构的相关评价法规[11-12]、典型企业使用的顶盖抗凹性能评价准则[13]和抗凹刚度及抗凹稳定性的检验准则,提出了车身顶盖抗凹CAE分析结果的评价方法:

(1)一次性缓慢加载,使加载点的挠曲位移f达到10mm,获取载荷-位移曲线,载荷-位移曲线处于目标刚度曲线13N/mm之上,且载荷大于等于400N为合格;

(2)由载荷-位移曲线,检查130N处凹陷位移,小于等于6mm为合格;

(3)检查载荷-位移曲线,从0到400N没有出现油罐效应为合格。

2.3 顶盖抗凹性能有限元分析

2.3.1 建立顶盖抗凹性能分析有限元模型

在图2所示模型中,约束A,B和C柱截断处的全部自由度,适当选择覆盖件上的加载点,获取顶盖抗凹性分析有限元模型,如图4所示。

加载点的选择:根据顶盖总成结构,加载点设在易凹陷区域,如果此区域能满足抗凹性能要求,则认为顶盖结构均能满足抗凹性能要求。

易凹陷区域通过以下方法来判别:

(1)外板表面没有加强筋的区域,如图4中的1和2点;

(2)外板下面没有与横梁或加强板连接的位置,如图4中的3和4点。

考虑到顶盖结构的对称性,可以选择对称轴的一侧进行分析。如图4所示,在中线上选取了2,4和6作为加载点,在右侧1/4线上选取了1,3和5作为加载点,其中加载物体是直径为100mm的刚性半球。

图4 加载点位置及加载刚性半球有限元模型

2.3.2 顶盖抗凹性能数值模拟

在加载点利用刚性半球沿着顶盖曲面的法向缓慢加载,使加载点的挠曲位移f从0逐渐增加到10mm,然后卸载,获取各个加载点的载荷-位移曲线,所得到的结果如图5和图6所示。

2.3.3 顶盖抗凹性能模拟结果分析

根据2.2.2节提出的评价方法,按照如下步骤进行顶盖抗凹性能分析:①载荷-位移曲线是否处于目标刚度曲线13N/mm之上;②挠曲位移f=10mm处载荷是否大于等于400N;③载荷130N处挠曲位移是否小于等于6mm;④载荷-位移曲线从0到400N范围内是否出现“油罐效应”。各加载点计算结果如表2所示。

表2 加载点数值模拟计算结果

由表2可见,加载点2,5和6较好地满足了顶盖抗凹性能的评价准则,而加载点1,3和4处有不同程度的抗凹刚度性能和抗凹稳定性能不足的现象。以上结果表明,该型轿车顶盖结构局部抗凹性能不佳,应重新优化顶盖的局部结构,选择更为合适的材料,并重新验证顶盖抗凹性能,使其最终满足顶盖抗凹性能的评价准则。

3 顶盖抗雪压性能分析

车身顶盖除须满足一定的抗凹性能外,还须满足一定的抗雪压性能。汽车顶盖结构在雪压作用下产生挠曲变形,并随着积雪厚度的增加而增大,当积雪厚度达到某一极限时,在厚度不变或继续增加时,顶盖结构同样会出现油罐效应或产生永久塑性变形,因此必须制定相应的评价准则,并验证顶盖的抗雪压性能。

3.1 抗雪压性能的评价方法

图5 顶盖抗凹性能分析数值模拟结果图

图6 载荷-位移曲线

目前国内外对车身顶盖的抗雪压性能的研究并不多,也没有统一的标准,各个企业提出了自己的评价方法,没有形成公认的评价体系。本文中根据国内外车身顶盖结构的相关评价法规[11-12]、典型企业使用的乘用车顶盖雪压CAE分析规范[14]和抗凹稳定性的检验准则,提出了车身顶盖雪压CAE分析结果的评价方法:

(1)积雪厚度达到600mm时,顶盖挠曲位移f≤10mm,且没有塑性变形为合格;

(2)积雪厚度达到1 000mm时,顶盖未出现剧烈大变形为合格。

3.2 顶盖抗雪压性能有限元分析

3.2.1 建立顶盖抗雪压性能分析有限元模型

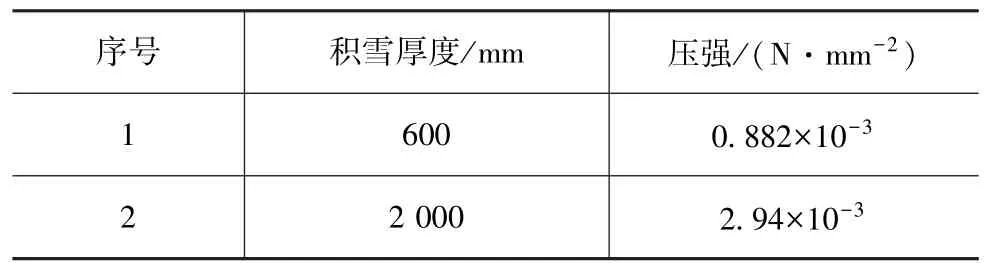

顶盖抗雪压性能分析有限元模型如图2所示,约束A,B和C柱截断处的全部自由度,模拟雪压(每1 000mm雪厚压强为1.47×10-3N/mm2)工况缓慢施加均布载荷,其中积雪厚度与压强的对应关系如表3所示。

表3 积雪厚度与压强对应数值关系

3.2.2 顶盖抗雪压性能数值模拟

沿顶盖曲面的法向缓慢施加均布载荷,以模拟雪厚从0逐渐增加到2 000mm的过程,然后卸载,获取顶盖抗雪压位移云图与位移-雪厚关系曲线,所得到的结果如图7和图8所示。

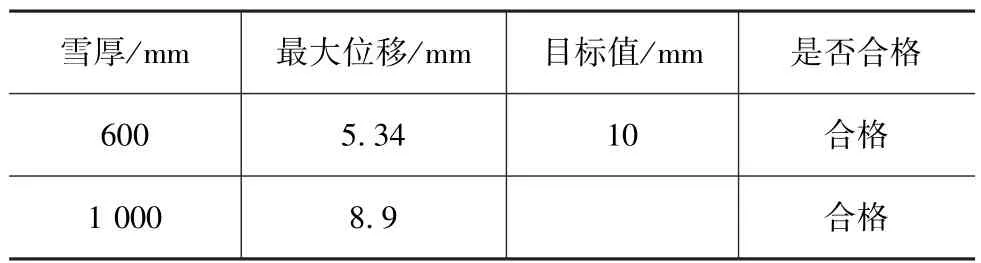

3.2.3 顶盖抗雪压性能模拟结果分析

根据顶盖抗雪压性能数值模拟结果图和评价标准,可得到该型轿车顶盖的雪压位移分析结果,如表4所示。

图7 顶盖抗雪压位移云图

图8 顶盖抗雪压位移-雪厚关系曲线

表4 雪压位移分析结果

由分析结果可知:当积雪厚度达到600mm时,顶盖上的最大变形量为 5.34mm,小于目标值10mm,无塑性变形;当积雪厚度达到1 000mm时,顶盖上的最大变形量为8.9mm,且未出现剧烈大变形。以上结果表明,该型轿车顶盖结构的抗雪压性能满足设计要求。

4 结论

以国内某汽车公司研发的一款车身为对象,采用有限元数值模拟对其顶盖覆盖件的抗凹性能和抗雪压性能进行了研究分析。建立了车身顶盖有限元模型,根据抗凹性和抗雪压性分析要求,提出了加载点和加载方式,以及适用于CAE分析的车身覆盖件载荷工况和边界条件,评价了其在静态条件下的结构性能,并将FMVSS216压溃试验标准、GB26134—2010抗压强度标准和企业使用的典型评价准则相结合,提出了适用于CAE分析的车身顶盖抗凹性能和抗雪压性能评价方法,为车身顶盖覆盖件设计提供了参考。

[1] LU Hongzhou, MA Mingtu, et al.Dent resistance for automobile body panels[J].Chinese Journal of Mechanical Engineering,2009,22(6):903-911.

[2] LI Yi,WANG Zhongjin.Finite element analysis of stiffness and static dent resistance of aluminum alloy double-curved panel in viscous pressure forming[J].Transactions of Nonferrous Metals Society of China,2009,19(2):312-317.

[3] 高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2005.

[4] 刘爽,高云凯,张鲲鹏.轿车车顶结构的综合性能分析与评价[J].汽车技术,2012(1):17-21.

[5] STEFAN H,BABAK N.Numerical assessment of stiffness and dent properties of automotive exterior panels[J].Materials and Design,2004,25(5):361-368.

[6] NADER A.On strength,stiffness and dent resistance of car body panels[J].Journal of Materials Processing Technology,1995,49(1):13-31.

[7] 申秋燕,梁小妮,潘能贵.基于薄板理论的汽车顶盖性能研究[J].企业科技与发展,2014(6):55-57.

[8] 黄湛,乐玉汉,李卫平.微型客车覆盖件抗凹性有限元分析与研究[J].轻型汽车技术,2008(11):15-18.

[9] 李东升,周贤宾.双曲覆盖件大位移抗凹刚度分析[J].应力力学学报,1998,15(2):115-119.

[10] 李东升,周贤宾,吕晓东.汽车板抗凹性评价体系及试验机系统[J].北京航空航天大学学报,2003,29(5):467-470.

[11] FMVSS216—2006: Roof crush resistance[S].2006.

[12] GB26134—2010:乘用车顶部抗压强度[S].2010.

[13] Q7110363—2011:乘用车顶盖抗凹CAE分析规范[S].2011.

[14] Q7110598—2012:乘用车顶盖雪压CAE分析规范[S].2012.

[15] STEFAN H,PER T.Influence of material properties and stamping conditions on the stiffness and static dent resistance of automotive panels[J].Materials and Design,2002,23(8):681-691.

[16] GUNNAR E,NADER A.On testing of the stiffness and dent resistance of auto-body panels[J].Materials and Design,1998,19(4):145-156.

[17] 王宏雁,徐少英.车门的轻量化设计[J].汽车工程,2004,26(3):349-353.

[18] 李雪峰.汽车板板材抗凹性试验方法理论分析和数值模拟研究[D].北京:北京航空航天大学,2001.

Analysis and Evaluation on the Dent and Snow Pressure Resistance Performances of Vehicle Roof Panel

Liu Yu&Liu Zijian

Hunan University, State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Changsha 410082

In this paper,a finite element numerical simulation is conducted to study the dent and snow pressure resistance performances of vehicle roof panel.Firstly a finite element model for roof panel structure is established,the load cases and boundary conditions are determined,and a finite element analysis is performed to analyze the dent and snow pressure resistances of vehicle roof panel.Then based on the combination of SAE standard FMVSS216 “roof crush resistance testing”, national standard GB26134—2010 “roof crush resistance of passenger cars”, and related enterprise's standards, an evaluation method of the dent and snow pressure resistance performances of vehicle roof panel suitable for CAE analysis is proposed.Finally the rationality of the method proposed is verified by the analysis on a specific vehicle roof panel,providing references for the crush resistance design of vehicle roof panel.

vehicle roof panel; dent resistance; snow pressure resistance; numerical simulation

10.19562/j.chinasae.qcgc.2017.11.013

∗国家自然科学基金(51475152和51175161)资助。

原稿收到日期为2015年11月23日,修改稿收到日期为2016年12月27日。

刘子建,教授,博士生导师,E-mail:zijianliu@ hnu.edu.cn。