与典型用户数据相关的乘用车传动系台架可靠性试验载荷谱制定研究∗

2017-12-18门玉琢李明达于海波王世英

门玉琢,刘 博,李明达,于海波,王世英,韩 愈

与典型用户数据相关的乘用车传动系台架可靠性试验载荷谱制定研究∗

门玉琢1,刘 博1,李明达1,于海波2,王世英2,韩 愈2

(1.长春工程学院机电工程学院,长春 130012; 2.中国第一汽车股份有限公司技术中心,长春 130011)

为制定某乘用车传动系总成台架可靠性试验的输入载荷谱,在用户实际使用的典型工况下,利用非接触式转矩遥测仪测量试验目标车辆左右半轴转矩、转速和发动机转速、车速等与传动系相关的数据。应用Tec-Ware软件的Process Builder模块建立挡位分割批处理模型,将用户数据处理成目标旋转雨流计数循环矩阵,同时剔除对疲劳寿命影响较小的小幅值循环载荷。结合实际用户调查获得的路面比例与车辆载重数据,根据疲劳累积损伤的威布尔分布方程和传动系损伤计算模型,计算累积失效概率为90%的用户总累积损伤并对其概率分布函数进行K-S(Kolmogorov-Smirnov)检验。考虑台架试验输入的载荷谱格式,基于疲劳损伤等效原理将用户数据压缩成台架可靠性试验可识别的块状载荷谱,实现传动系总成台架试验与用户使用寿命的统一。以传动系台架试验代替整车道路试验,有效降低试验成本、缩短试验周期。

传动系;载荷谱;疲劳损伤;旋转雨流矩阵;台架可靠性试验

前言

汽车动力传动系统的可靠性试验是考核和验证传动系耐久性的一种重要手段。如何进行合理的、符合用户使用条件的传动系台架总成可靠性试验是汽车传动系零部件行业面临的一个重要课题[1-2]。为评价和分析汽车动力传动系可靠性和使用性能,国外在20世纪80年代已广泛采用台架试验技术,即在试验室条件下采用专门的试验装置和控制、测试手段,模拟传动系的实际工况或按设定的工况试验,同时检测和记录被试总成在整个试验过程中需要的全部信息[3-4]。与汽车传动系实际道路试验相比较,台架试验方法不仅省时、省力、成本低廉,而且试验针对性较强,具有很高的可控性、可观测性和试验精度的重复性。因而可更全面、准确地评价汽车传动系统的质量和可靠性[4]。目前,国内进行过一些关于整车台架试验与用户用途相关性的试验研究,在基于道路谱和台架耐久性试验研究领域取得了一定成果,但主要侧重于考核车辆的“承载结构”。动力传动系的台架可靠性试验与整车道路试验的相关机理研究资料较少,而对于传动系台架可靠性试验的考核基本沿用国外的标准和规范,这些试验标准的制定是基于真实用户数据或试验场道路载荷,尤其是变速器、驱动轴的输入输出转矩、转速等数据。由于技术手段和测试仪器的局限,国内台架试验的这些参数只能靠推算,由于不了解其载荷谱的制定过程和应用条件,缺少真实的试验数据做支撑,利用这些方法进行台架可靠性试验常达不到预期的评价目标。

本文中基于用户实际使用典型工况试验数据,利用疲劳损伤等效和数理统计方法将用户数据进行压缩处理,形成台架试验的可输入载荷谱,最终确定台架试验与用户使用的关联特性,实现台架试验代替整车道路试验,为科学评价乘用车传动系的可靠性提供参考规范。

1 传动系损伤机理

动力传动系作为汽车的一个重要总成,其疲劳可靠性对行车安全至关重要[3],传动系常见的故障,如变速器齿轮轴承、传动轴、半轴和差速器的损坏、磨损、变形和因此导致的传动系失去平衡等。由于缺乏适当的数学模型和材料的特性数据,其他损伤机理(如离合器传动的动力传动损耗、热变形和磨损)不能用来做疲劳分析。

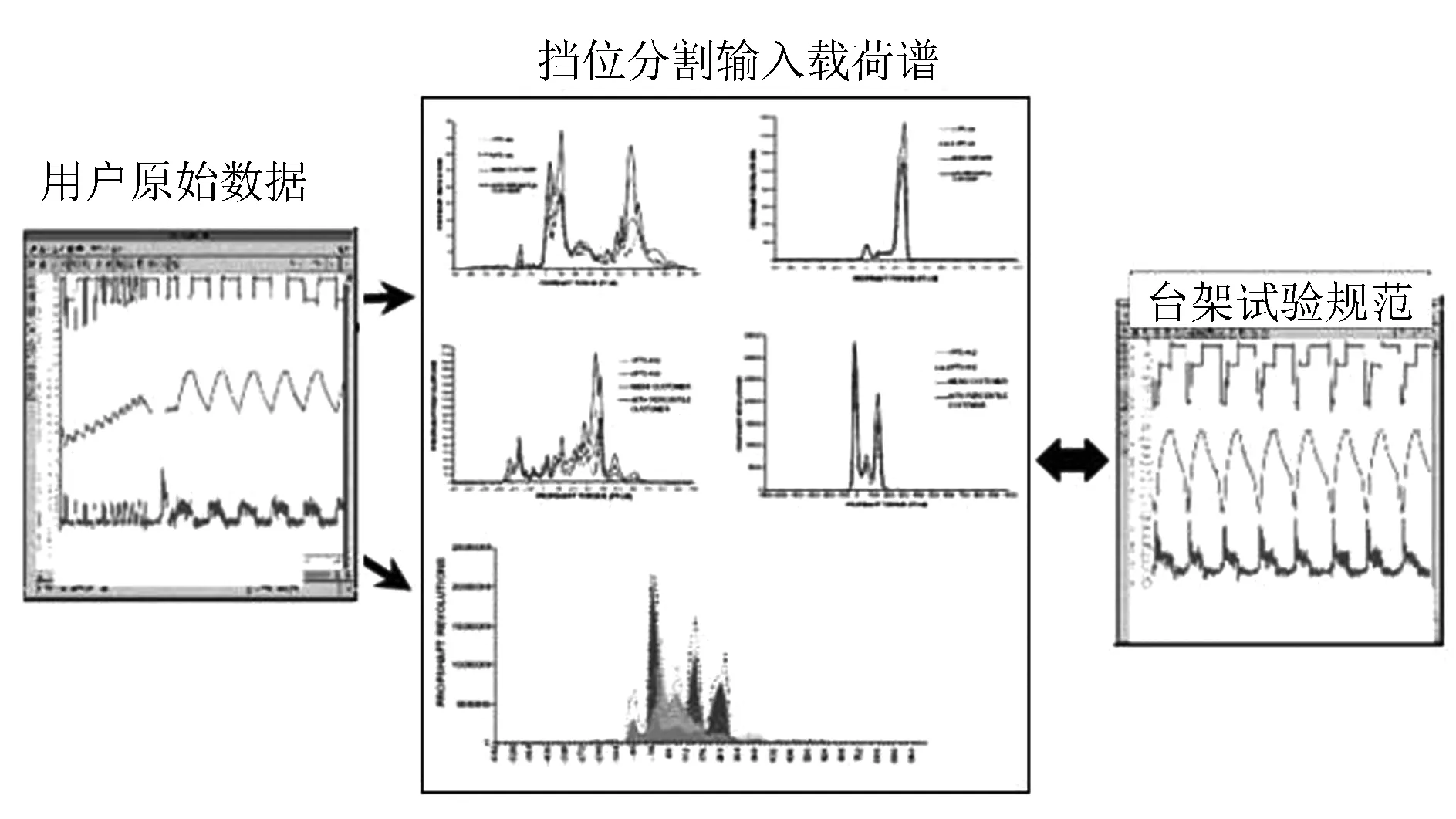

传动系的损伤计算有别于承载结构,它基于转矩及与其对应转速的联合计数数据。传动系转矩-转数分布是针对轴等旋转零件损伤计算的一种区间计数方法,广泛应用于齿轮系的设计和分析中,车辆传动系统转矩的测量直接关系到车辆的动力机械系统是否达到标准的重要指标。为了创建转矩-转速分布载荷谱,须同时测量传动轴的转矩和转速,如图1所示。

图1 传动系数据生成流程

已知转速时间历程n(t)中的不连续时间间隔(Δtj,j= 1,…,mi),计算传动轴在给定转矩区间Ti(实际上是以Ti为中值的转矩区间,见图1最上一幅图)下的转数ni。转轴在转矩Ti下的转数可表示为

式中mi为在所观察的时间段中转矩曲线被转矩Ti区间截出的时间间隔数。

在众多描述疲劳累积损伤的数学模型中,线性累积损伤原理因其简单而被工程技术人员广为接受[4],尽管还存在不可预测性和没有考虑载荷序列影响等缺点。线性累积损伤原理假设损伤(寿命耗尽)是累积相加的,传动轴转矩-转速相关线性疲劳累积损伤为

式中:di为单独损伤;Ni为在相同转矩Ti时的疲劳寿命(失效转数);M为在观察时间段中转矩划分区间的数目。总的损伤表示每个单独损伤di的累积过程,由ni和Ni的比值来定义。

通过配对区间计数算法可以确定转矩 转速分布图中在每个转矩下的转数。传动系统基准抗疲劳与寿命关系为

式中:T′f为疲劳强度系数;b为疲劳强度指数。

传动系在一特定转矩下,转速时间历程中按照给定的离散时间间隔对传动轴的转数进行计数,变速器输入轴转矩和转数可表示为

式中:T1为变速器输入轴转矩;Tp为传动轴转矩;N1为变速器输入轴总转数;Np为传动轴总转数;ig为变速器传动比。

式中:3.944为主减速器的传动比;0.275为车辆滚动半径;v为行驶车速;nE为发动机转速。

研究变速器在给定目标转矩 Ttarget下的转数Neq,建立的等效疲劳损伤模型为

式中:Nin和Tin为变速器在不同输入转矩下的转数和转矩;Ttarget为变速器目标输入控制转矩。应用式(7)可以计算与每组Tin和Nin等效疲劳损伤转数。

2 用户相关载荷谱

汽车传动系传动齿轮的分析结果表明,齿轮轮齿所受到的弯矩与输入轴的转矩呈线性关系,齿轮的循环次数与输入轴的转数也呈线性关系[4]。传动系的疲劳损伤主要是由转矩和转速联合产生的循环载荷引起的,根据结构疲劳理论,若传动系的输入载荷相同,它所引起的疲劳损伤理论上也应相同[1,3],如果已知用户实际使用环境中的载荷输入,就可以在台架上通过驱动电动机或测功机对传动系部件施以一定的转速和转矩重现这一载荷输入。由于载荷重现通常可在较短的时间内完成,因此可以达到试验加速的目的。图2为汽车传动系台架试验规范制定过程。

图2 传动系台架规范制定过程

2.1 用户数据调查

研究传动系用户用法与台架试验之间的相关性,制订科学、可信的台架可靠性试验方法,需要在全国范围内调查与本次目标车型相关的车辆用户使用信息[3],对用户和潜在用户用法进行调查、访问,内容主要包括用户使用的路面类型比例、行驶车速、交通状况、车辆负荷情况、行驶道路种类、各种道路上行驶里程、驾驶员的驾驶习惯[3]和各种典型道路所在地区等内容,调查结果如图3所示。

图3 用户车辆调查数据

将用户调查数据作为参数变量,输入累积失效概率为90%的用户模型(下简称为90%用户模型)进行计算,对计算结果进行蒙特卡洛仿真模拟获得用户目标里程疲劳损伤。

2.2 90%用户累积损伤模型

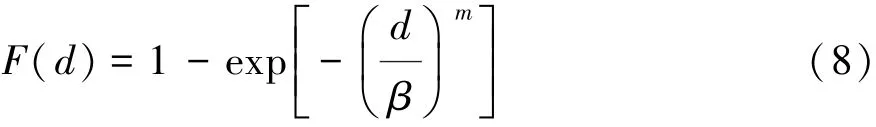

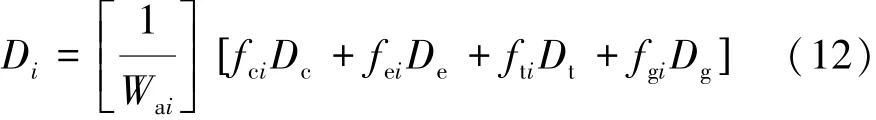

汽车可靠性工程研究中,结构的疲劳强度、疲劳寿命、磨损寿命、腐蚀寿命和由许多单元组成的汽车总成的寿命,一般都服从威布尔分布。对于用户使用的4种典型路面(城市路、高速路、山区路面、一般公路),动力传动系的疲劳损伤服从威布尔分布[3],其分布函数为

式中:F(d)为累积分布函数;d为传动系疲劳损伤;β为尺度参数;m为形状参数(威布尔斜率)。

威布尔分布模型参数可利用最小二乘法估计,将式(8)改写为

其中:b=-m lnβ

因此,威布尔分布模型参数的最小二乘法估计结果为

根据威布尔分布概率纸的直线方程与实际用户调查数据(行驶路面比例和载质量),对于用户使用的典型路面,失效概率为90%的用户动力传动系疲劳损伤计算模型为

将式(12)转换成矩阵方程:

式中:fci为用户调查城市路百分比;fei为用户调查高速路百分比;fti为用户调查山区路面百分比;fgi为用户调查一般公路百分比;Dc为城市路90%用户疲劳损伤;De为高速路90%用户疲劳损伤;Dt为山区路面90%用户疲劳损伤;Dg为一般公路90%用户疲劳损伤;Di为第i个90%用户总疲劳损伤;n为用户调查样本总数。

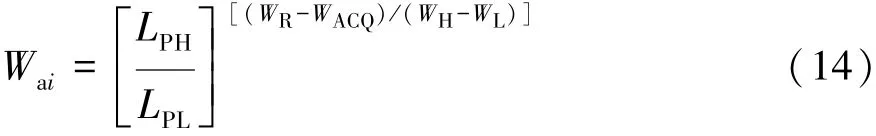

式(13)中Wai为载质量调整因数,其计算式为

式中:LPH为满载条件下疲劳损伤里程;LPL为空载条件下疲劳损伤里程;WR为用户调查的车辆总质量;WACQ为用户典型路面试验时车辆总质量;WL为空车总质量;WH为满载总质量。

2.3 目标用户的蒙特卡洛仿真

针对要求解的90%用户目标总疲劳损伤,利用蒙特卡洛方法建立一个正态分布统计模型[3,5]。在计算机上进行模拟试验,抽取足够多的随机数,对有关结果进行统计获得所求解的估计值[5-6]。

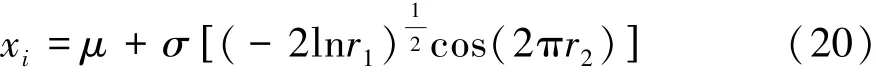

利用式(13)计算的90%用户路面的总损伤服从正态分布,可建立正态分布的随机抽样模型进行模拟[3]。由RAND(.)函数产生2组均匀分布于(0,1)上的独立随机数r1和r2,将它们作下列变换:

可导出y1和y2的联合分布密度函数为

显然,概率密度分布函数y1与y2相互独立,且均服从标准正态分布,即yi~N(0,1)。对任意均值为μ、方差为σ2的正态分布随机变量xi,可通过以下变换得到:

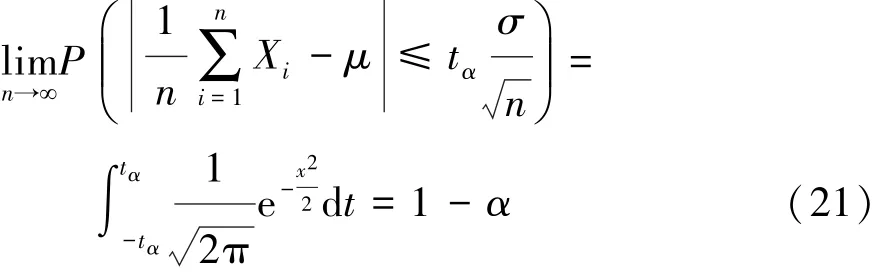

根据Lindeberg-Levy独立同分布随机变量的中心极限定理,当 n足够大时,蒙特卡洛仿真值,则对于任意显著性水平α的t分布tα(tα> 0),有

式中α为显著性水平。

因此,蒙特卡洛仿真误差为

对于给定的显著性水平α,tα可通过查标准正态分布函数数值表求得,所以蒙特卡洛仿真误差由方差和抽样次数决定。

利用式(20)变换抽样法产生服从正态分布的随机样本,仿真抽样求出90%用户目标损伤。模拟计算次数越多,统计量的平均值越接近真实值。

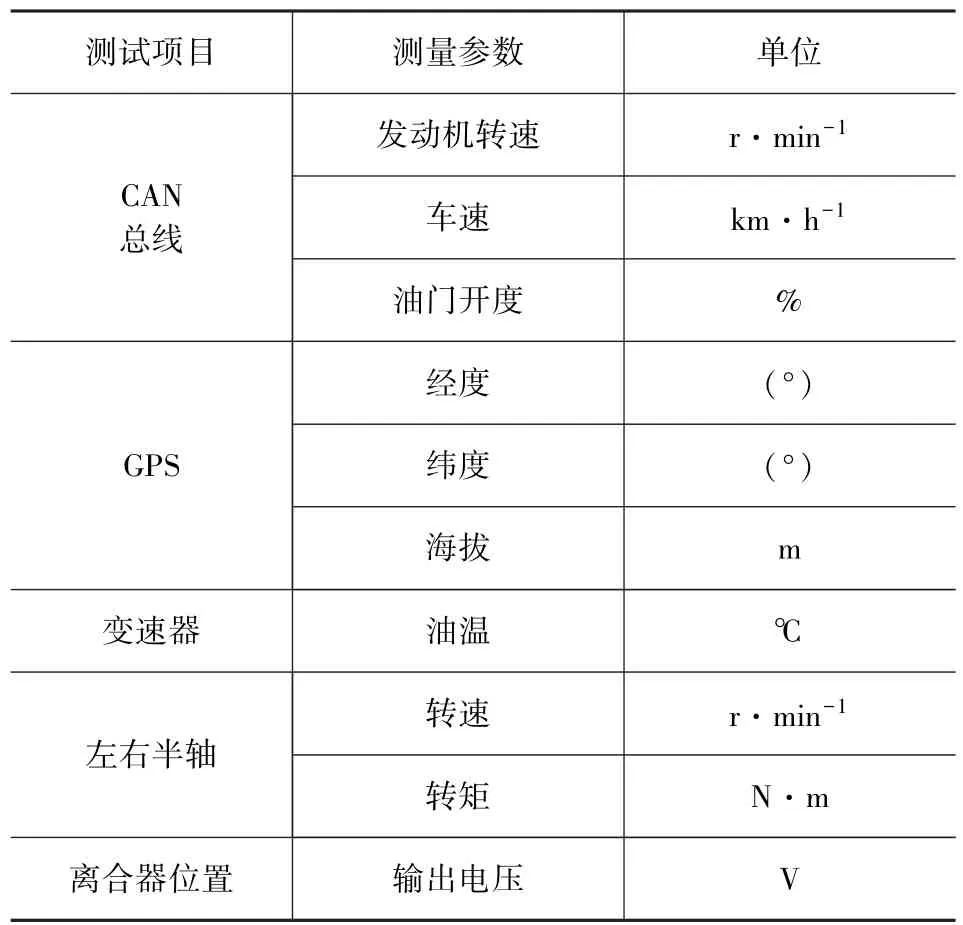

3 试验方案设计

载荷谱分析是汽车零部件疲劳可靠性试验的基础,试验测量的载荷谱一般指应变谱、应力谱和转矩谱等[3,7]。传动半轴作为汽车动力传动系的主要部件,其输出的转矩是可靠性试验中重要的测试参数,本次试验的测试参数见表1。

表1 试验主要测量参数

本文中应用Caemax型单通道非接触式转矩遥测仪测量左右半轴转矩,如图4所示。遥测仪通过无线射频与Dx遥测接收机(图5)实现通信,它适用于乘用车、商用车、工程车和军车等车辆转矩和转速的测量。

图4 非接触式半轴转矩遥测仪

图5 Dx遥测接收机

测试前,在传动轴的外表面与轴线成 45°和135°的两个方向上粘贴电阻应变片,组成全桥电路,由Dx采集编码模块测出对应的应变值,并将其通过无线传输至车内的Dx接收机中。据此即可算出传动轴转矩:式中:E为被测材料的弹性模量;D为被测轴直径;μ为被测轴材料泊松比;ε为被测轴的应变值。

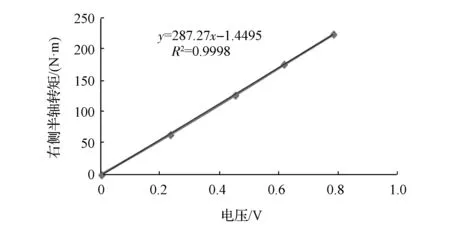

测试中,用户可将应变片与Dx采集编码模块安装在车辆的半轴或传动轴上,并将Dx接收机放置于车内。一个Dx采集编码模块可以接2个全桥或4个半桥应变片,Dx采集编码模块与左右半轴的实车装配如图6与图7所示。转矩标定试验过程与标定曲线如图8~图10所示,图11为用户试验数据采集系统。

图6 左侧半轴转矩遥测仪实车装配

图7 右侧半轴转矩遥测仪实车装配

图8 传动轴转矩标定试验

图9 左侧半轴转矩标定曲线

图10 右侧半轴转矩标定曲线

图11 试验数据采集系统

4 试验数据测试与处理

4.1 90%用户损伤

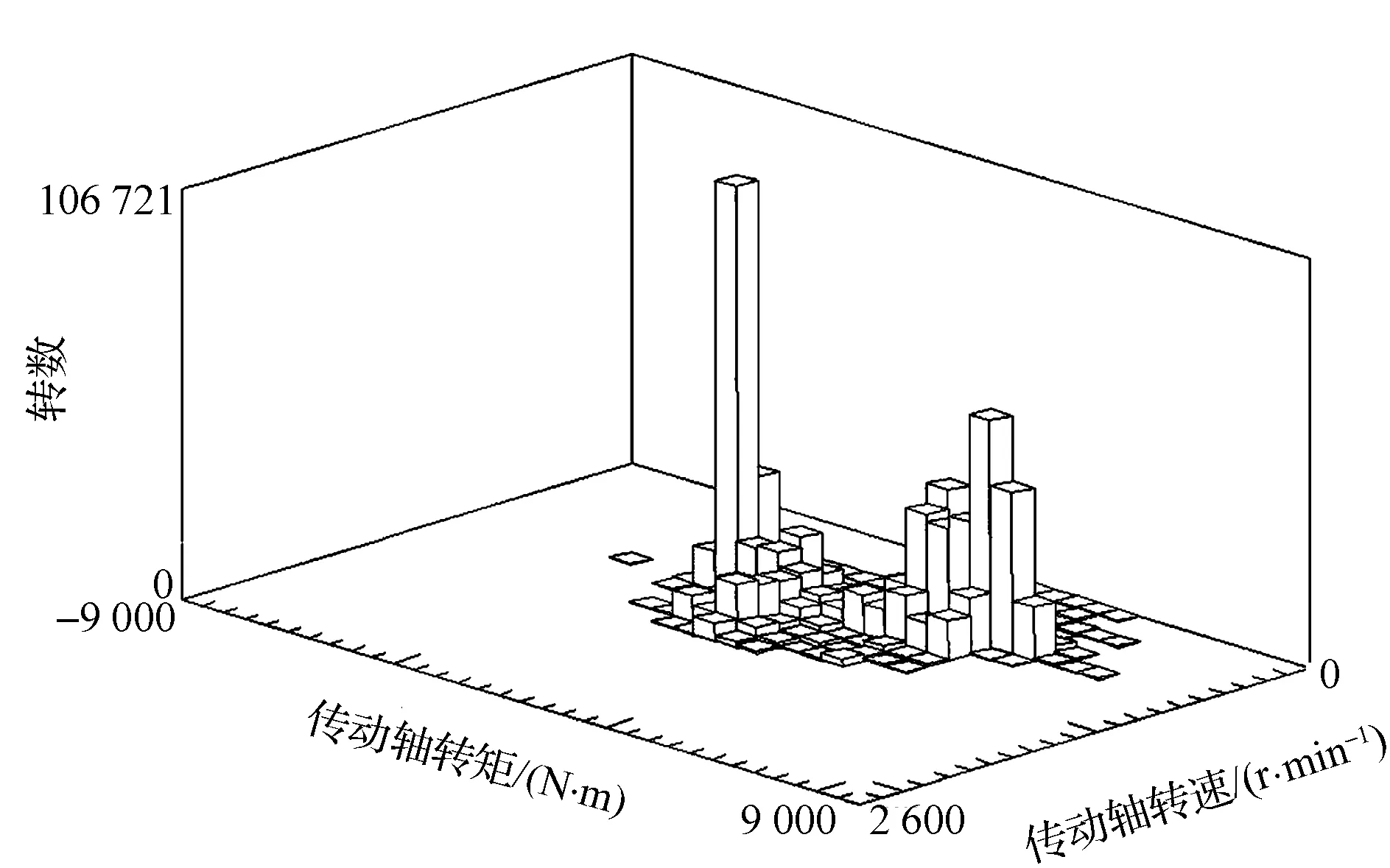

试验采集的原始数据由于环境温度和湿度的影响,部分数据存在零漂、野点和趋势项等问题,必须对数据进行预处理[8-9]。将预处理后的传动轴转矩对转速数据进行分级计数,转化成不同转矩、转速下的传动轴转动次数或转数分布矩阵,如图12所示。

图12 传动轴转矩分级计数矩阵

利用该矩阵可计算每种路面和每个文件的各级转矩对应的传动轴转矩产生的损伤[3]。为了在威布尔分布模型中描绘其分布曲线,可应用中位秩公式计算传动系损伤的概率估计值。

式中:n为样本总数;i为样本序号。

根据传动系转矩累积损伤排序和估算概率,以50 000km为用户目标进行折算,应用最小二乘法估计的威布尔参数值见表2。

表2 威布尔参数的最小二乘法估计

利用最小二乘法估计结果,对威布尔分布函数进行K-S检验[3,10],根据分布函数计算每个数据的F(xi)值,将其与对应的随机样本累计失效概率函数Fn(xi) 比较,设

对于给定的显著性水平α(α=0.05),将Dn与临界值 Dn,α(查表获得)比较,均有 Dn< Dn,α成立,说明用户路面的累积损伤服从威布尔分布。

将表2中的威布尔参数值(m,β)代入式(8)中,计算出所有调查用户的每种路面累积失效概率为90%时用户累积损伤,结果见表3。

表3 90%用户累积损伤

根据表3中数据,结合用户调查路面比例,利用式(13)90%用户模型计算每个用户的传动系累积损伤,再通过蒙特卡洛仿真模拟90%用户目标累积损伤为1.177897×10-6,仿真抽样次数为2 000次,即代表2 000个用户。取置信度为95%以保证蒙特卡洛仿真算法的抽样精度,此时仿真误差为1.66%。

4.2 台架载荷谱的生成

台架试验弥补了整车道路试验的不足,在试验室试验的产品都承受相同的应力水平。在条件稳定的情况下获得试验结果,其寿命数据比较明确。由于受人工控制,可排除驾驶习惯和驾驶员的疲劳等因素对试验结果的影响,在统一的条件下进行试验,可取得与实际道路行驶试验同样效果。

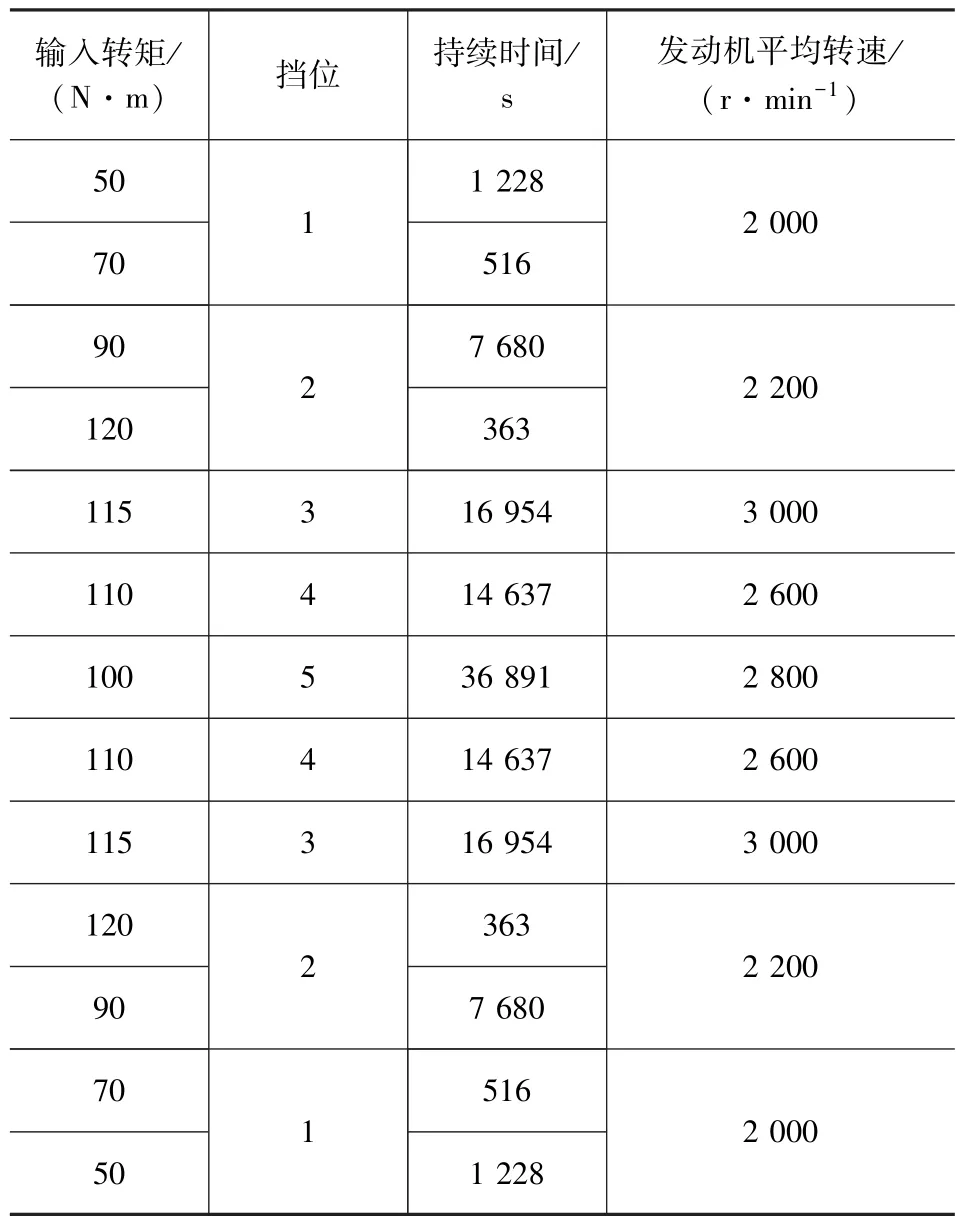

目标里程为50 000km,在保证与90%用户累积损伤等效的前提下,得到分割后各挡位的旋转雨流矩阵,如图13所示。考虑到台架试验能识别的输入参数特性,生成台架试验输入载荷谱(见表4和表5)。

图13 各挡位的旋转雨流矩阵

表4 平均转速下的输入载荷谱

表5 各挡最高转速下的输入载荷谱

5 结论

(1)建立了乘用车传动系90%用户损伤计算模型,采集用户实际使用典型工况的试验数据,对传动系转矩及其对应的转速采取分级计数处理,利用最小二乘法估计出威布尔分布参数。结合用户调查结果,计算得到用户4种路面的90%用户累积损伤,应用蒙特卡洛仿真方法最终确定90%用户的总累积损伤;

(2)应用LMS TecWare疲劳分析软件Process Builder模块,建立了传动系数据挡位分割模型,将用户试验数据处理成旋转雨流计数循环矩阵,剔除对疲劳寿命影响较小的小幅值载荷,根据疲劳损伤等效原理获得了乘用车传动系台架可靠性试验压缩的块状载荷谱;

(3)制定的载荷谱把用户对车辆的实际使用工况和台架可靠性试验结合起来,实现了传动系台架可靠性试验代替整车道路试验,缩短了试验周期、降低了试验成本。

[1] 李文礼,石晓辉,柯坚,等.关联用户的汽车传动系载荷谱室内台架试验编制方法[J].机械工程学报,2014,50(20):143-150.

[2] 门玉琢,李显生,于海波.与用户相关的汽车可靠性试验新方法[J].机械工程学报,2008,44(2):223-229.

[3] 门玉琢,于海波,韩愈.用户相关汽车动力传动系可靠性试验新方法[J].振动与冲击,2013,32(11):25-29.

[4] LEE Y l, PAN J, HATHAWAY R, BARKEY M.Fatigue testing and analysis theory and practice[M].UK: Elsevier Inc,2005:386-395.

[5] 袁贵星,王平.蒙特卡洛模拟及其在公差设计中的应用[J].天津科技大学学报,2008,22(3):62-63.

[6] 吴飞.产生随机数的几种方法及其应用[J].数值计算与计算机应用,2006(1):49-50.

[7] 郭虎,陈文华,樊晓燕,等.汽车试验场可靠性试验强化系数的研究[J].机械工程学报,2004,40(10):73-81.

[8] MEN Yuzhuo, YU Haibo, HUO Na.Experimental study on durability fracture behavior and vibration modal sweep for vehicle rear axle[J].Journal of Beijing Institute of Technology,2013,22(2):207-209.

[9] BANNANTINE JA,COMER JJ,HANDROCK JL.Fundamentals of metal fatigue analysis[M].New Jersey: Prentice Hall, Englewood Cliffs,2004:180-184.

[10] 门玉琢,于海波,郭平,等.基于用户相关数据的乘用车试验场变速强化试验方法[J].汽车工程,2014,36(10):1221-1223.

A Research on the Load Spectra Development for Reliability Bench Test of Passenger Car Drive-train Related to Typical User Data

Men Yuzhuo1, Liu Bo1, Li Mingda1, Yu Haibo2, Wang Shiying2& Han Yu2

1.School of Mechatronics Engineering, Changchun Institute of Technology, Changchun 130012;2.R&D Center, China FAWCo., Ltd., Changchun 130011

In order to develop the input load spectrum for the reliability bench test for the drive train assembly of a passenger car, the data related to drive train, such as the torque and rotating speed of right/left semi-axle,engine rotating speed and vehicle speed,etc.are measured with non-contact torque telemeter under typical conditions customers really used.The Process Builder module in TecWare software is applied to establish gear-position segmentation batch-processed model, which transforms user data into target rotating rainflow counting cycle matrix,while excluding small amplitude cyclic loads that have less influence on fatigue life.Based on the proportion of road surface and vehicle loading data obtained from user survey and according to the Weibull distribution equation of cumulative fatigue damage and drive train damage calculation model,the total cumulative damages for users with a cumulative failure probability of 90%are calculated and a Kolmogorov-Smirnov test is performed on its probability distribution function.With consideration of the input format of load spectrum for bench test and based on fatigue damage equivalence principle, user data are compressed to block cycle load spectra, which is recognizable in reliability bench test,thus achieving consistence between drive train assembly bench test and the service life for user.Replacing vehicle road test with drive train bench test effectively reduce the cost and time period of test.

drive-train; load spectra; fatigue damage; rotating rainflow matrix; reliability bench test

10.19562/j.chinasae.qcgc.2017.11.010

∗国家自然科学基金(51378075,51678065)、吉林省发改委产业技术研究与开发专项项目(2015y73)和吉林省科技厅重点科技攻关项目(20160204012SF)资助。

原稿收到日期为2016年7月10日,修改稿收到日期为2016年12月18日。

于海波,高级工程师,博士,E-mail:yuhaibordc@sina.com。