卡车面罩气弹簧布置计算

2017-12-11丁盛史富强俞燕

丁盛,史富强,俞燕

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

卡车面罩气弹簧布置计算

丁盛,史富强,俞燕

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

文章以卡车前面罩为研究对象,对气弹簧的行程及最小支持力进行计算,同时计算了前面罩在开闭过程中的操作力;并通过CATIA有限元分析的方式对气弹簧支架结构强度进行简单分析。

气弹簧;布置;设计计算;卡车前面罩

引言

随着科技的不断进步,人们对卡车的使用开始不仅仅为“能拉货、拉的多”这种简单粗暴的理念,同时需兼顾安全、方便、使用可靠。

卡车前面罩作为覆盖件,起着遮挡内部线束,管道,空调进风口等零部件的作用。卡车驾驶室往往偏大,前面罩重量往往较大,同时前面罩高度很高,决定了卡车前面罩不能像乘用车引擎盖一样使用手动撑杆,而气弹簧则可以很好的满足这些使用要求。

本文将介绍压缩式气弹簧(以下简称气弹簧)在卡车前面罩上的相关布置设计。

1 前面罩气弹簧最小支撑力设计计算

1.1 气弹簧力学模型

气弹簧的力学模型图如图1所示,根据力学平衡,气弹簧所需最小伸展力F1的确定,可按公式(1)计算:

式(1)中,F1为气弹簧最小伸展力,G为前面罩重力,L为前面罩重心到铰链中心的距离,b为起弹簧伸展时秆臂的有效力臂,n为气弹簧数量,通常取2,k为安全系数,一般取1.1。

图1 气弹簧的力学模型图

1.2 前面罩总成质量、重心的确定

面罩总成重质心通过面罩总成上各零部件的的重心计算得出,包括面罩、锁扣安装板、锁扣、撑杆安装支架、撑杆加强板、面罩预埋标准件、字标等。在得知零部件密度的前提下,利用CATIA的测量惯性命令可自动计算出各部件重量和重心坐标点。

表1 某车型前面罩质量、重心

利用公式(2)、(3)、(4)可计算出前面罩总成的重心X,Y,Z坐标值:

该车型前面罩及附件重量为:面罩质量m=13.85kg。

以表1中车型为例,前面罩开启角度为87°,采用两个气弹簧:

可得

面罩开启到最大位置时重力力臂:L=387.698mm

面罩开启到最大位置时气弹簧力臂:b=162.41mm

采用双气弹簧结构:n=2

安全系数:k=1.1

将以上系数带入公式(1),

为便于生产加工取整数:F1=180N

2 前面罩操作力的计算

2.1 前面罩总成力学模型

前面罩关闭时,在面罩边缘处施加某力,确保前面罩打开通过平衡点,此在面罩边缘处的操作力为前面罩开启力;前面罩开启时,在把手处施加某力,确保前面罩关闭通过平衡点,此在把手处的操作力为前面罩关闭力。

其受力分析如图2所示:

图2 前面罩受力图

图中:F1为面罩开启力;

F2为面罩关闭力;

G为面罩的重量;

L为把手到铰链轴线的距离;

ω为面罩未过平衡点开启的某一角度;

L3为关闭状态下重力力臂;

L4为面罩完全开启时重力力臂;

α为面罩开启ω角度时与气弹簧的夹角;

β为面罩完全开启时与气弹簧的夹角;

θ为面罩开启ω角度与面罩完全开启时的夹角;

S’为面罩完全打开状态下气弹簧力臂;

F、F'分别为面罩开启ω时和面罩完全打开时撑杆的内部支撑力。

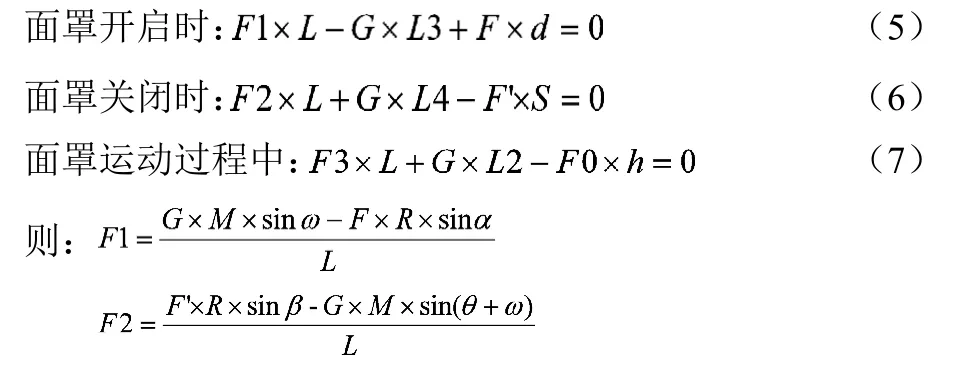

根据力矩的平衡,可得公式(5)、(6):

2.2 前面罩操作力计算示例

根据气弹簧的工作原理,最大支持力与最小支持力比值等于有杆腔等于无杆腔面积的比值可得公式,该车型采用D=18mm缸筒、d=8mm活塞杆:

求得:F=234.2N,将其带入(5)、(6)中,求得最大关闭力和最小开启力:

由公式(7),每10°求得面罩操作力如表2、绘制撑杆力值曲线图如图11:

表2 某车型面罩操作力计算结果

图3 面罩操作力随不同角度的变化曲线

3 气弹簧连接件的强度分析

3.1 气弹簧连接件强度分析模型

由于卡车多行驶于工况恶劣道路,车辆工作环境与乘用车差异较大,除需对气弹簧支撑力、操作力等进行计算外,也需要对撑杆与车身连接零件进行强度分析,以防发生支架破损、开裂等现象。

气弹簧支架多数采用金属板材冲压成型,一般金属材料强度满足(9)即可:

3.2 气弹簧连接件强度分析示例

由于气弹簧支架结构往往比较复杂,其具体受力状态与受力处截面积难以计算。

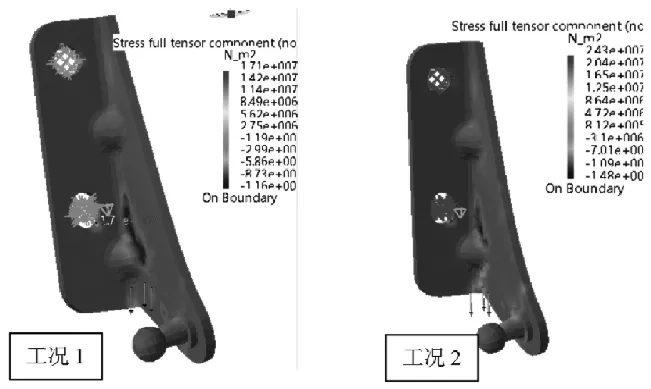

为验证理论设计的正确性,这里利用CATIA软件的有限元分析的方法对气弹簧的外部连接件的受力情况进行研究分析,提前发现支架的受力薄弱点,避免后期支架开裂的现象发生。

仍以表一中车型为例:

该车型前面罩及附件重量为:面罩质量m=13.85kg

采用双气弹簧,前文已计算出最小支撑力F’=180N。

由于卡车工况复杂性,气弹簧与车身连接支架一般要分析两个工况:

工况 1:气弹簧最大压缩状态下,对支架施加气弹簧最大力(F=234.2N,活塞杆压缩距最大行程L时输出力的值);

工况 2:将撑杆假定为刚性体,对支架施加面罩关闭状态下 3g加速度条件下,面罩重力()对支架沿撑杆闭合状态下的分力。

具体步骤如下:对已完成的支架数模,添加应用材料,普通钢材可使用Steel。

图4 CATIA支架数模

进入【Advanced Meshing Tools】(高级网格划分工具)工作台。

图5 网格化后的支架

进入【Generative Structural Analysis】(创成式结构分析)工作台,对撑杆安装支架进行约束。

图6 施加约束后的支架

对撑杆支架施加两个工况的力:

图7 分析结果

分析结果如图7,气弹簧支架材料一般采用SPCC,其屈服强度为130Mpa~280Mpa。安全系数取1.3示例中:

该案例分析结果完全满足使用要求。

4 结论

本文通过对压缩式气弹簧固有特性的详细分析,结合物理学中的力学平衡原理,结合卡车的使用条件、工作路况完成以下工作:

(1)根据卡车气弹簧的空间运动特性,对前面罩气弹簧的布置校核进行了简要分析;

(2)针对气弹簧的力学特性,介绍了前面罩开启关闭过程中的操作力计算方法;

(3)针对卡车的特殊工况及气弹簧的物理特性,通过CATIA有限元分析的方式对撑杆连接件进行强度分析。

可为其他卡车前面罩气弹簧的正向设计提供参考。

[1] 王家利,乐玉汉,李辉.后背门气弹簧布置与撑力计算[J].汽车工程师,2010(7).30~32.

[2] 秦文波.基于 CATIA的汽车零部件有限元分析.科技致富向导[J].2014(36).233.

The Placement of Truck Vehicle Masks Gas Spring

Ding Sheng, Shi Fuqiang, Yu Yan

(Technology Center of AnHui Jianghuai Automobile Company Co., Ltd, Anhui Hefei 230601)

In this paper, commercial vehicle mask as the research object, compression type common structure and working principle of gas springs, expounds the main arrangement form of gas springs; for gas spring trip and minimum support to calculate, calculate the mask in process of opening and closing operation at the same time; and analysis the structures strength of gas spring fitting by using CATIA software if finite element analysis.

Gas Spring; Arrangement; Design and Calculation Commercial Vehicle Mask Before

U467

A

1671-7988(2017)22-84-04

10.16638 /j.cnki.1671-7988.2017.22.030

丁盛,就职于安徽江淮汽车集团股份有限公司技术中心。

CLC NO.:U467

A

1671-7988(2017)22-84-04