高锁螺栓连接件动态拉伸响应与失效机理*

2020-10-23惠旭龙白春玉刘小川

杨 强,惠旭龙,白春玉,刘小川

(中国飞机强度研究所结构冲击动力学航空科技重点实验室,陕西 西安 710065)

高锁螺栓因其高强度、抗疲劳、优异的自锁防松性能和便于装配等优点,广泛应用于现代飞机结构设计中。据统计,一架B747 飞机采用了约4 万个高锁螺栓。随着复合材料在航空中用量的增加,铆接结构应用越来越少,而高锁螺栓连接结构应用却在增加[1]。高锁螺栓不仅用在复材与复材、复材与金属之间的连接,还大量用在主承载和主要传载的金属与金属之间的连接。众所周知,连接区域是飞机结构中最薄弱的部位之一,连接结构的强度和可靠性直接影响到整个飞机的安全性。因此研究者对高锁螺栓连接结构的静强度[2-4]、疲劳[5]和失效[6-7]等方面开展了深入研究。然而,飞机在运营过程中存在应急坠撞[8-11]情况,连接结构在坠撞过程中的载荷传递和失效形式对飞机下部结构的变形模式和吸能有很大影响,在设计飞机结构耐撞性时需要重点关注。因此,研究高锁螺栓连接结构在应急坠撞载荷下的动态响应和失效模式具有重要意义。动态载荷下连接件的力学行为除了与静载类似外,还需要考虑其特殊性:一方面由于连接结构边界的复杂性,应力波在这种结构中传播易形成复杂的应力状态;另一方面由于材料在动态载荷下存在一定的应变率效应,影响结构载荷传递、最大载荷和破坏模式,这些特殊性引起了学者们的高度重视[12-25]。

为了研究连接结构在冲击与静载荷下力学行为的差异,在欧盟第四框架项目CRASURV 和第五框架项目CRAHVI 支持下,Langrand 等[12-15]对航空铆钉元件和连接件进行了研究,发现冲击载荷下铆接连接件的破坏模式和失效载荷与准静态明显不同。Birch 等[16]对铆接连接件在准静态至0.45 m/s 范围内进行了实验,发现随加载速度的增加,连接件的失效模式几乎不变,而平均载荷、峰值载荷和吸收能量都增大,这是由母材的应变率效应导致的。汪存显等[17]和解江等[18]分别研究了航空铆钉元件在高应变率和中低应变率下的抗冲击性能,发现加载应变率对铆钉元件的失效载荷和失效模式影响显著。高锁螺栓连接结构与铆接结构的连接工艺、受载形式和结构强度明显不同,因此,Liu 等[19]和惠旭龙等[20]针对航空高锁螺栓元件进行了0.01、0.10 和1.00 m/s 速度下的实验研究,发现高锁螺栓元件的失效模式和失效载荷与其受载形式有关,而与加载速度关系较小。Ger 等[21]对复合材料高锁螺栓连接件进行了研究,发现刚度随着速度增加而增加,但吸能能力随速度的增加而降低;单搭接连接件的失效载荷随着速度增加基本保持不变。Li 等[22]对不同复材连接件进行了准静态、4 和8 m/s 速度下的加载实验,发现吸能能力随速度增加而提高,与Ger 等[21]的结论不一致。Heimbs 等[23]研究了以复合材料为母材的高锁螺栓连接件在准静态、2 和10 m/s 加载速度下的失效行为,发现双钉单搭接连接件表现出一定的率敏感性,连接件的失效模式也随加载速度的增加而变化,如准静态时是拉伸破坏,2 m/s 时是挤压破坏,10 m/s 时是连接件拉通破坏,这与Li 等[22]的观测结果一致。Egan 等[24]研究了复合材料螺栓单搭接结构在准静态、5 和10 m/s 加载速度下的力学行为。发现随着加载速度的增加,连接件失效模式从挤压失效变为拉通失效或螺栓元件头部断裂失效。当螺栓元件断裂时,母材的挤压损伤和能量吸收非常小,这不利于飞机结构的坠撞吸能。Srinivasa 等[25]研究了复合材料机械连接的力学行为,发现螺接预应力对提高连接结构的承载能力具有明显的正相关性,几何尺寸和构型对连接结构在动态加载下的失效模式有较大影响。

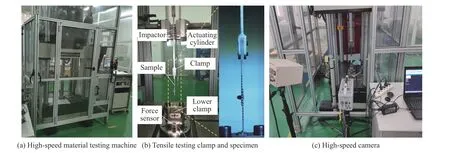

综上可见,学者们针对航空复合材料连接件的准静态和动态力学特性开展了大量研究,而对航空中常用的铝合金连接件的研究主要集中在铆接结构,对高锁螺栓连接结构研究较少。而航空铝合金材料的动态力学性能与复合材料存在很大差别,不同的连接件材料和机械连接方式对其失效模式、失效载荷和能量吸收影响很大。因此,为了获得飞机坠撞环境下冲击速度对连接结构动态失效特性的影响,针对典型航空高锁螺栓连接结构,选择两种航空铝合金材料和高锁螺栓紧固件,设计单钉单搭接结构,采用Instron VHS 160-100/20 高速液压伺服材料试验机进行4 种速度(0.01、0.10、1.00 和3.00 m/s)下的动态拉伸实验,获得航空铝合金高锁螺栓连接件的动态响应和失效行为,结合高速摄像结果,分析连接件动态响应、能量吸收和失效模式随加载速度的变化规律。

1 连接件

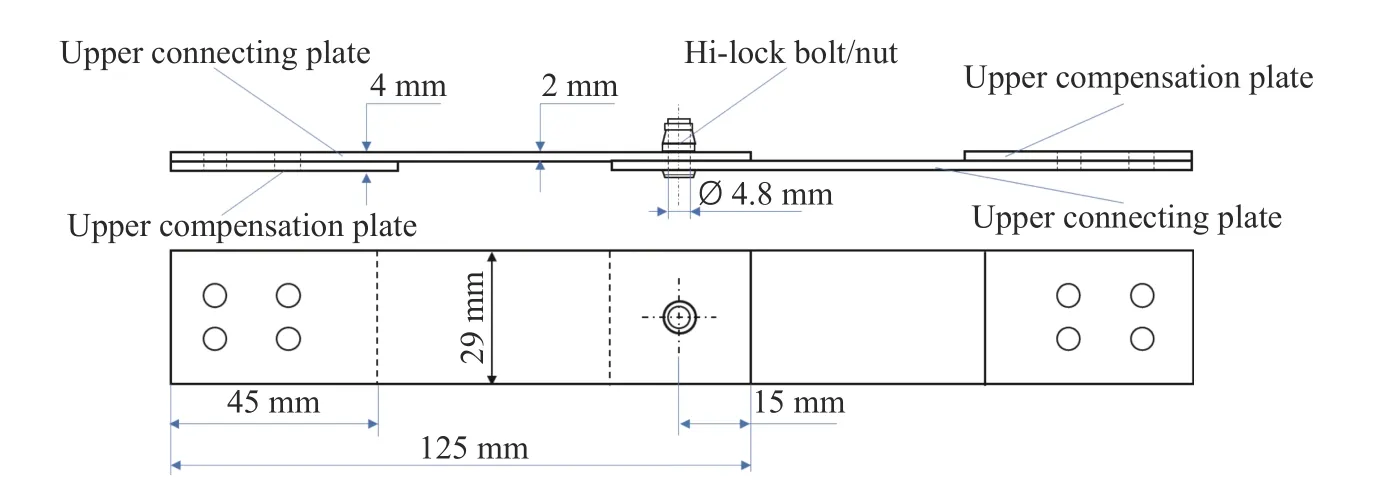

连接件由高锁螺栓、高锁螺母、上连接板、上补偿板、下连接板和下补偿板组成。其中高锁螺栓/螺母选用符合中国商用飞机有限责任公司紧固件工艺标准的CFBL1001-6-6/CFNT1003CY6 抗剪型平头高锁螺栓和螺母,材质分别为TC4 钛合金和7075-T73 铝合金,螺杆直径4.763 mm,杆长(不含螺纹)9.525 mm。上下连接板连接孔直径4.8 mm,与螺杆之间的装配间隙为18.5 µm,按照HB/Z 223.6-1996《飞机装配工艺 高锁螺栓安装》中规定的方法,利用专用工具将高锁螺栓装配到上下连接板上,再将补偿板粘贴到连接板对应位置上得到连接件,同一连接件的上下连接板和补偿板的材料均相同。连接板选用2024-T3 和7050-T7451 两种航空铝合金材料,得到的连接件分别记为A 类和B 类连接件。实验中螺帽的拧断扭矩为0.3 N·m。连接件各部分材料性能见表1,外形尺寸如图1 所示。两类连接件各12 件,进行4 种速度下的加载测试,每种工况测试3 件连接件。

表1 材料性能参数[26-27]Table 1 Property parameters of materials[26-27]

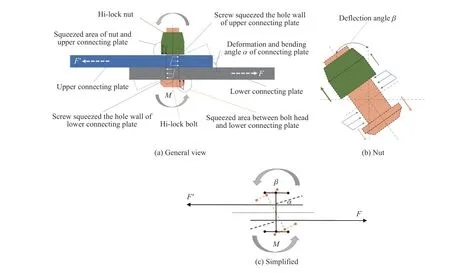

图1 典型高锁螺栓连接件Fig. 1 Hi-lock bolt joint

2 动态实验方法

图2 连接件动态实验系统Fig. 2 Dynamic test system of joint

3 实验结果与分析

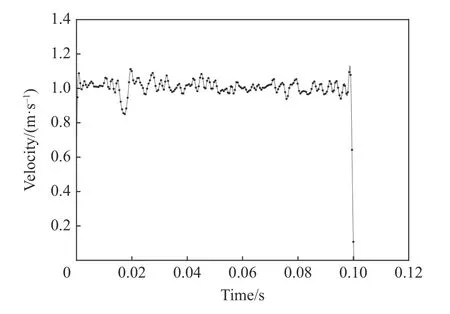

图3 动态加载下典型动态加载速率曲线Fig. 3 Typical loading rate curves under dynamic loading conditions

3.1 动态拉伸响应曲线

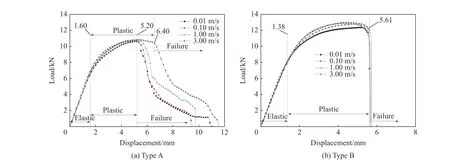

两类连接件在0.01、0.10、1.00 和3.00 m/s速度拉伸下的载荷位移曲线如图4 所示。从两组曲线可以看出,连接件的动态拉伸可分为弹性变形、屈服和断裂失效3 个阶段,与Langrand 等[12]获得连接件载荷曲线的3 个阶段类似。在弹性变形阶段,两类连接件的动态载荷随位移呈线性变化,且几乎不随加载速度增加而变化;在屈服阶段,随着加载速度增加,两类连接件的屈服载荷均有一定的增加;在断裂失效阶段,B 类连接件瞬间失效,而A 类连接件则是渐进失效。从两组曲线还可以看出,B 类连接件的刚度、屈服载荷、极限载荷均大于A 类连接件,而A 类连接件的最终失效位移均大于B 类连接件。

图4 不同加载速度下两类连接件载荷位移曲线Fig. 4 Load-displacement curves of joints under different loading velocities

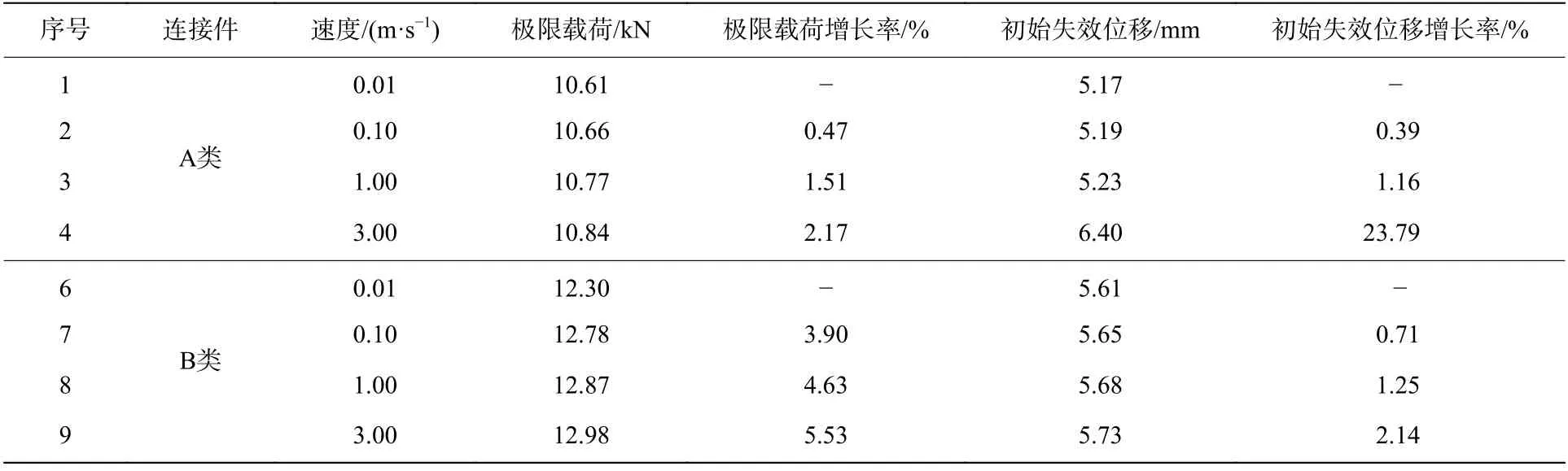

连接件动态加载过程中的极限载荷和初始失效位移统计结果如表2 所示。由表2 可知,两类连接件的极限载荷和初始失效位移都随着加载速度的增加而增加。随着速度从0.01 m/s 增加到3.00 m/s,A 类连接件的极限载荷和初始失效位移分别增加了2.17%和23.19%(以0.01 m/s 测试结果为参照,下同);B 类连接件的极限载荷和初始失效位移分别增加5.53%和2.14%。除了A 类连接件在3 m/s 载荷工况下初始失效位移增加较大外,其余工况的极限载荷增加和初始失效位移增加均在6%以内,表明连接件在0.01~3.00 m/s 中低速度动态拉伸下的性能随加载速度变化不大,与Heimbs 等[23]的结论一致。出现这种情况的原因,一方面是因为母材(2024-T3[29]和7050-T7451[30])和紧固件(TC4[31]和7 075-T73[32])在中低速度下的应变率强化效应较弱;另一方面是因为应力波在复杂的连接结构中传递、反射与叠加耗散了应力波的能量。

表2 不同速度下连接件极限载荷和初始失效位移统计Table 2 Statistics of ultimate load and initial failure displacement of joints under different loading velocities

3.2 能量吸收

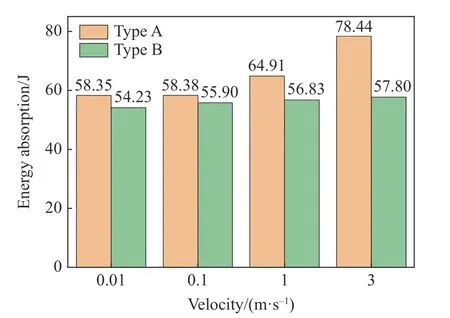

能量吸收在飞机坠撞中具有重要意义,好的吸能设计可以提高民机乘员的可生存率[8-11],而连接结构的吸能能力尤为重要[10-11],因此研究连接件在动态拉伸过程中的能量吸收问题有重要意义。连接件吸收的能量是根据载荷位移曲线与横坐标所包络的面积计算得到的[24]。经计算,两类连接件在不同加载速度下吸收的能量如图5 所示。从图5 可以看出,动态载荷作用下,两类连接件吸收的能量随着加载速度的增加而增加,A 类连接件吸收的能量随速度增加较明显,最高增加了34.43%,B 类连接件吸收的能量随速度增加不明显,最高只增加了6.58%;而相同工况下,A 类连接件吸收能量明显大于B 类连接件的,这与二者的失效模式有关。虽然B 类连接件的刚度和极限载荷都大于A 类,其载荷位移曲线都高于后者,但由于B 类连接件的载荷突然卸载,加载位移比较短,其吸能能力有限;而A 类连接件是逐渐失效,其最终失效位移更大,因此吸能能力大于B 类连接件。

3.3 失效模式

为便于表述与理解,将文中几个名词定义如下。

拉脱失效(Fastener pull through failure):螺栓头部从连接孔中穿过而导致的失效,用FP 表示;

拉伸失效(tension failure):母材在拉伸过程中沿横向断裂而导致的失效,用TF 表示;

拔出失效(Fastener collar/bush strip out failure):螺母内部螺纹受剪切破坏导致螺栓脱落而产生的失效,用SOF 表示;

连接件弯角:在动态拉伸过程中连接件面外弯曲变形与加载方向的夹角,用α 表示;

①临床治愈率 急性、亚急性肝衰竭以临床治愈率作为判断标准:(a)乏力、纳差、腹胀、尿少、出血倾向和肝性脑病等临床症状消失;(b)黄疸消退(TBil≤2×ULN),肝脏大小恢复正常;(c)肝功能指标基本恢复;(4)PTA(INR)恢复正常。

螺栓转角:在动态拉伸过程中高锁螺栓偏离原轴线的角度,用β 表示。

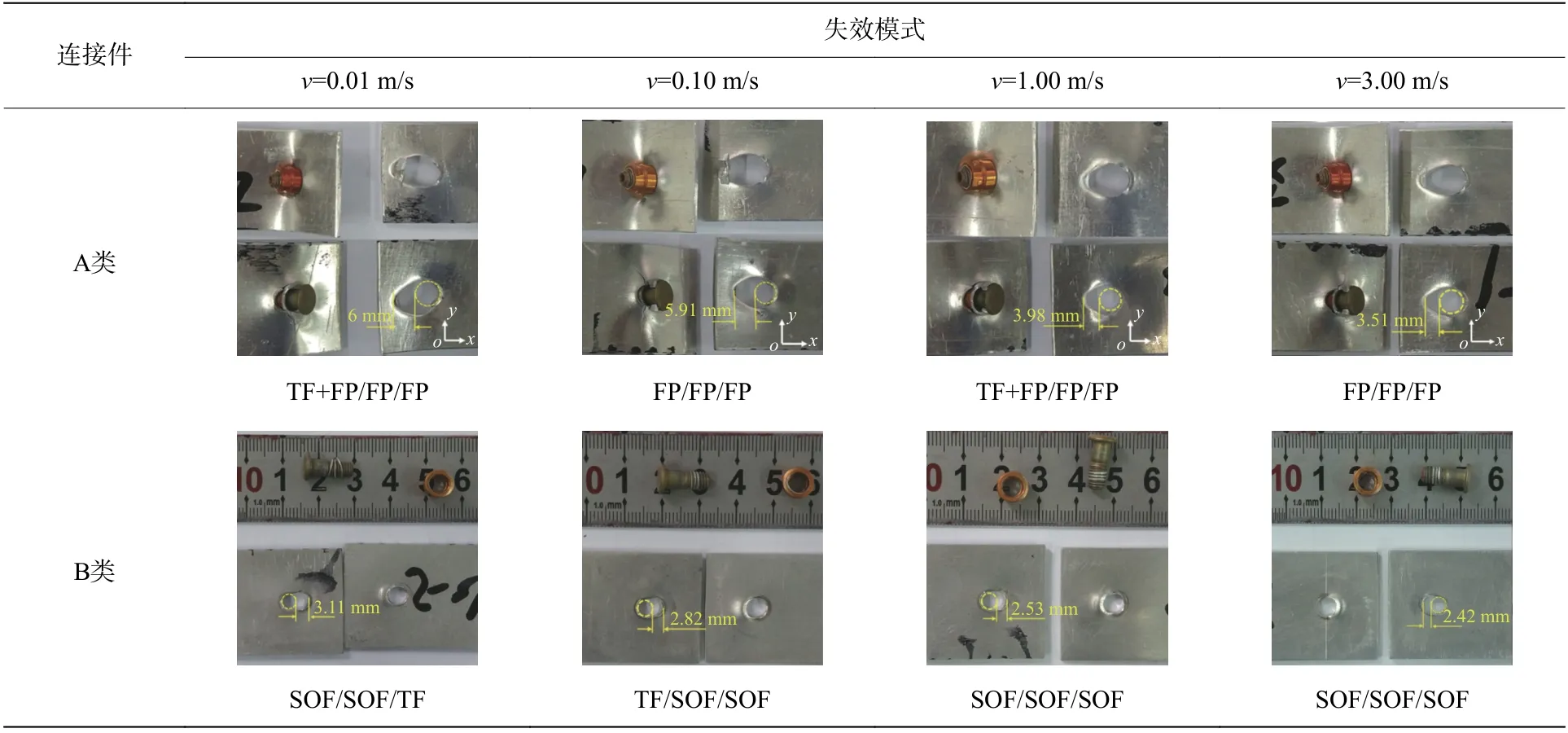

两类连接件在四种拉伸速度下的失效模式如表3 所示,从表3 中可以看出,A 类连接件主要是拉脱失效,母材板被破坏;B 类连接件主要是拔出失效,紧固件被破坏。产生两种失效模式的原因两种连接件母材和紧固件的材料强度相对不同。由表1 材料性能可知,A 类连接件中母材2024-T3 材料强度最弱,因此,在动态拉伸的过程中母材板出现破坏,导致拉脱失效;B 类连接件中螺母7075-T73 的强度最弱,因此,B 类连接件的失效是螺母的螺纹拔出失效。从失效模式统计结果可以看出,两类连接件的失效模式在加载速率从0.01 m/s 增加到3.00 m/s 时基本保持不变,表明在该加载条件下加载速度对这两种连接件的失效模式几乎没有影响。

图5 不同加载速度下连接件的吸能Fig. 5 Energy absorption of joints under different impact velocities

表3 连接件失效模式Table 3 Failure modes of joints

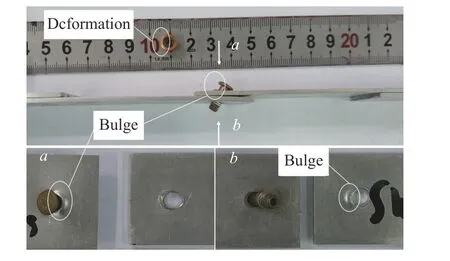

表3 中还给出了两类连接件在四种拉伸速度下典型失效模式的局部细节。从表3 中可以看出,A 类连接件的螺栓和螺母连接完好,螺栓头部都从连接孔中拉脱,并剪掉母材板孔边部分材料,使连接孔变成了水滴状,被剪掉部分尺寸分别为6.00、5.91、3.98 和3.51 mm,随着加载速度增大而减小;A 类连接件的上连接板都产生了较大弯曲变形,上连接板孔壁周围都产生了目视可见裂纹。B 类连接件的螺栓均被拔出,螺纹白亮或带有螺纹丝,表明螺栓拔出是螺母螺纹受剪切失效导致的;下连接板孔壁因螺栓挤压而成长椭圆形,经测量,被挤压部分变形分别为3.11、2.82、2.53 和2.42 mm,也是随着加载速度的增加而减小,而上连接板的孔变化不是很明显,但上连接板孔周边被螺母挤压部分出现明显凹痕;被拔出的螺母都呈椭圆形,且与连接板挤压部分存在一定变形。

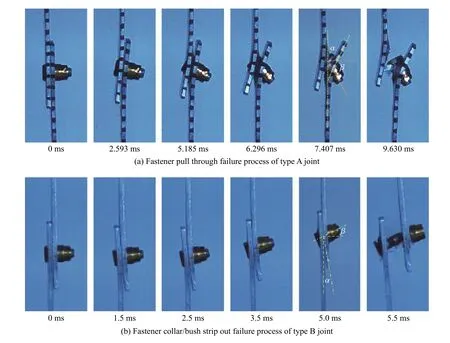

图6 中给出了两类连接件在1 m/s 速度下典型的动态失效过程。从图6 中可以看出,A 类连接件上连接板的弯角α 和高锁螺栓转角β 都明显大于B 类连接件;A 类连接件的螺栓头部最终从连接母材孔中拉出产生拉脱失效,而B 类连接件最终因螺栓偏转导致高锁螺母与高锁螺栓拔出分离而飞出,产生拔出失效。B 类连接件的失效模式与Liu 等[19]研究的高锁螺栓元件的动态复合加载的相同,且其极限失效载荷也是介于30°与45°复合加载之间,与观测结果吻合。

3.4 失效机理分析

连接件动态拉伸受力分析见图7。当连接件受到拉伸力F时,载荷通过螺栓在上下连接板中传递,在这个过程中连接板孔壁受到螺杆的挤压产生弹性变形,同时因螺杆受到上下连接板的反作用力,使高锁螺栓产生逆时针偏转力偶M(M=F×δ,δ 为板厚),但因螺栓存在一定预紧力,螺母和螺栓头部与上下连接板间的摩擦力抵制初始时刻螺栓的偏转。随着载荷增大,螺杆受到的偏转力矩也越来越大,直至超过摩擦力提供的力矩,导致螺栓开始逆时针偏转角度β;因而螺母和螺栓头部开始挤压上下连接板,导致上下连接板的自由端翘起弯角α。随着载荷进一步增大,对于A 类连接件,结合图6 高速摄像结果,因连接板材料2024-T3 的抗拉强度最低,孔壁被螺栓挤压塑性变形增大,螺栓偏角β 接近90°,连接板最大弯角α 也超过60°,使剪切型螺栓变为受拉伸载荷,导致螺栓头部从连接板孔中拉出而产生拉脱失效;对于B 类连接件,因螺母材料7075-T73 的强度最低,螺栓的偏转使拉伸载荷逐渐变为螺栓的拉剪耦合载荷,直至拉伸载荷大于螺纹剪切极限载荷导致螺母被拔出而产生拔出失效,这与Liu 等[19]研究该紧固件拉剪失效结论相吻合。

图6 连接件在1 m/s 速度下典型失效过程Fig. 6 Typical failure process of joints under 1 m/s impact velocity

图7 高锁螺栓连接结构动态拉伸受力分析Fig. 7 Dynamic tensile force analysis of hi-lock bolt joint

图8 中给出了B 类连接板孔壁受挤压永久塑性变形的整体和局部图,从图中可以看出,连接孔被拉长,孔壁被挤压部分在螺母或螺栓头部部分都有塑性凸起,被挤压孔壁变形与螺栓转角β 保持一致;被拉脱的螺母一侧因被挤压而出现永久变形。

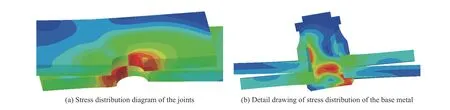

通过上述对单搭接连接件动态拉伸失效过程分析发现,其与单搭接连接件准静态拉伸相类似,即在动态拉伸载荷作用下,由于偏心载荷的影响会在螺栓处产生弯矩,引起连接板的面外变形,即次弯曲现象[13-14]。这种现象会使螺栓与孔之间在接触区域产生的应力在厚度方向上分布不均匀,如图7 所示,从而降低连接结构的强度,甚至改变结构的失效模式。文献[33]中研究发现在加载过程中动态偏心载荷会导致二次弯曲现象发生(图9),通过三维模型分析发现,螺栓随着载荷增加会发生偏转,致使挤压连接板孔壁的载荷在厚度方向分布不均匀,靠近两个连接板贴合面载荷大,向两边载荷逐渐减小,载荷呈现梯形分布。从有限元分析角度说明了上述连接件失效机理分析。

图8 B 类连接件孔壁受挤压永久塑性变形图Fig. 8 Plastic deformation diagram of joint hole under bearing load

图9 连接件动态加载有限元分析图Fig. 9 Finite element analysis of dynamic impact of the joints

4 结 论

通过对两种航空铝合金材料的高锁螺栓单搭接连接件进行了4 种速度下的动态拉伸实验,获得了连接件的动态响应、吸能特性和失效模式,结果表明。

(1)在0.01~3.00 m/s 加载速度下,两种连接件的失效模式均受加载速度影响较小,其中2024-T3 连接件的失效模式主要是拉脱失效,7050-T7451 连接件的失效模式主要是螺母螺纹的拔出失效。

(2)连接件的失效模式受连接母材、高锁螺栓/螺母材料强度影响,当连接母材强度较弱时,拉伸过程中连接板弯角和螺栓转角都会比较大,最终是连接母材产生失效破坏;当连接母材强度较强时,拉伸过程中连接板弯角和螺栓转角均较小,最终是螺栓/螺母的连接螺纹受剪切而产生拔出失效。

(3)连接件在动态拉伸过程中的极限载荷和初始失效位移随加载速度增加而增加,但增加较小,表明高锁螺栓连接件的强度对0.01~3.00 m/s 拉伸速度的敏感性较低。

(4)连接件在动态拉伸过程中的吸收能力随速度增加而提高,但2024-T3 连接件的吸能效果要优于7050-T7451 连接件,这与连接件失效模式有关。