非设计攻角对涡轮叶片叶型损失的影响特点分析

2017-12-06张宗辰杜睆实付海涛马丽萍

张宗辰,杜睆实,付海涛,马丽萍,白 涛

(1.中国航空工业集团公司 中国飞行试验研究院, 西安710089; 2.西安航空学院 飞行器学院, 西安710077)

非设计攻角对涡轮叶片叶型损失的影响特点分析

张宗辰1,杜睆实1,付海涛1,马丽萍1,白 涛2

(1.中国航空工业集团公司 中国飞行试验研究院, 西安710089; 2.西安航空学院 飞行器学院, 西安710077)

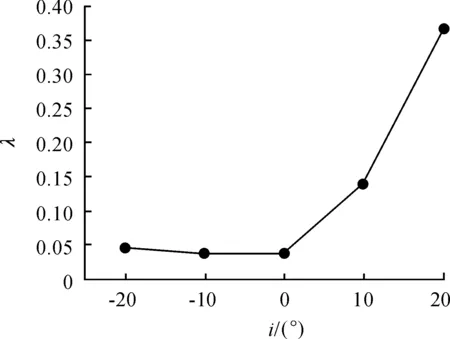

为了得到非设计攻角下涡轮叶片的叶型损失规律,采用数值模拟的方法对某高负荷低压涡轮前加载叶型在5种不同攻角下的流动进行了详细的分析,得到了5种攻角下叶片表面的各种流动参数。结果表明:在设计攻角下,叶片的性能表现最佳,此时叶栅中的气流流动均匀,速度梯度、压力梯度分布符合一定规律,并未发生明显的附面层分离现象;在负攻角下,吸力面的流动情况保持良好而压力面的损失较为明显,且随着负攻角的增大损失系数也逐渐增大,但负攻角下损失系数的增幅整体上并不大,当负攻角增加到-20°时其损失系数只有0.048;在正攻角下,压力面的流动情况保持良好而吸力面的损失较为明显,且这种损失比负攻角下压力面的损失要大得多;当正攻角为10°时其损失系数已达到0.141,远远超过-20°攻角下的损失系数。因此,在进行叶型设计的时候一定要留有合适的正攻角裕度。

高负荷低压涡轮;攻角;前加载;附面层分离;叶型损失

为了提高航空发动机在高空飞行时的工作效率,高负荷低压涡轮很早就成为国内外众多专家学者和发动机制造厂商研究的热点问题之一。研究结果表明[1-2]:低压涡轮的效率每增加1%,发动机的耗油率相应下降0.7%~9%。为了降低发动机的耗油率,同时提高低压涡轮的工作效率,研究高负荷低压涡轮的损失机理就显得尤为重要。

国外方面,Curtis E M等[3]将低压涡轮的叶型损失大致分为吸力面损失、压力面损失、基压损失和掺混损失,并指出吸力面损失占叶型总损失的60%,要想提高低压涡轮的工作效率,必须设法降低吸力面的损失。James P L等[4]发现低雷诺数定常来流条件下在涡轮叶片吸力面开V型槽可以有效地降低叶型损失。ZHANG Xuefeng等[5]研究了在吸力面表面加拌线、矩形条、凹槽等手段对涡轮叶片叶型损失的影响。国内方面,西北工业大学的杨林等[6]研究了低雷诺数状态下前、后加载叶型对高负荷低压涡轮叶型流动损失的影响规律,并指出在低雷诺数状态下前加载负荷分布设计对高负荷低压涡轮叶型的二维气动性能更有利。中科院工程热物理研究所的杜强等[7]对不同雷诺数、不同自由来流湍流度下高负荷低压涡轮叶型边界层的流动进行了详细的数值模拟,并探讨了这2个因素对该高负荷涡轮叶型表面边界层流动的影响。江苏科技大学的许文杰等[8]研究了被动射流和主动射流两种流动控制技术对流场性能的影响,并指出主动射流的控制效果要优于被动射流。

以上研究均是基于设计工况下的叶型,但当发动机工作在空转、起飞、俯仰状态时叶片都有可能偏离其设计工况,从而导致设计点的雷诺数、马赫数、叶型攻角发生改变。研究结果表明:叶型攻角一旦发生改变,会使低压涡轮的效率急剧降低[9-10]。因此,研究非设计攻角下低压涡轮的损失规律,对提高其工作效率来说有着非常重要的意义。

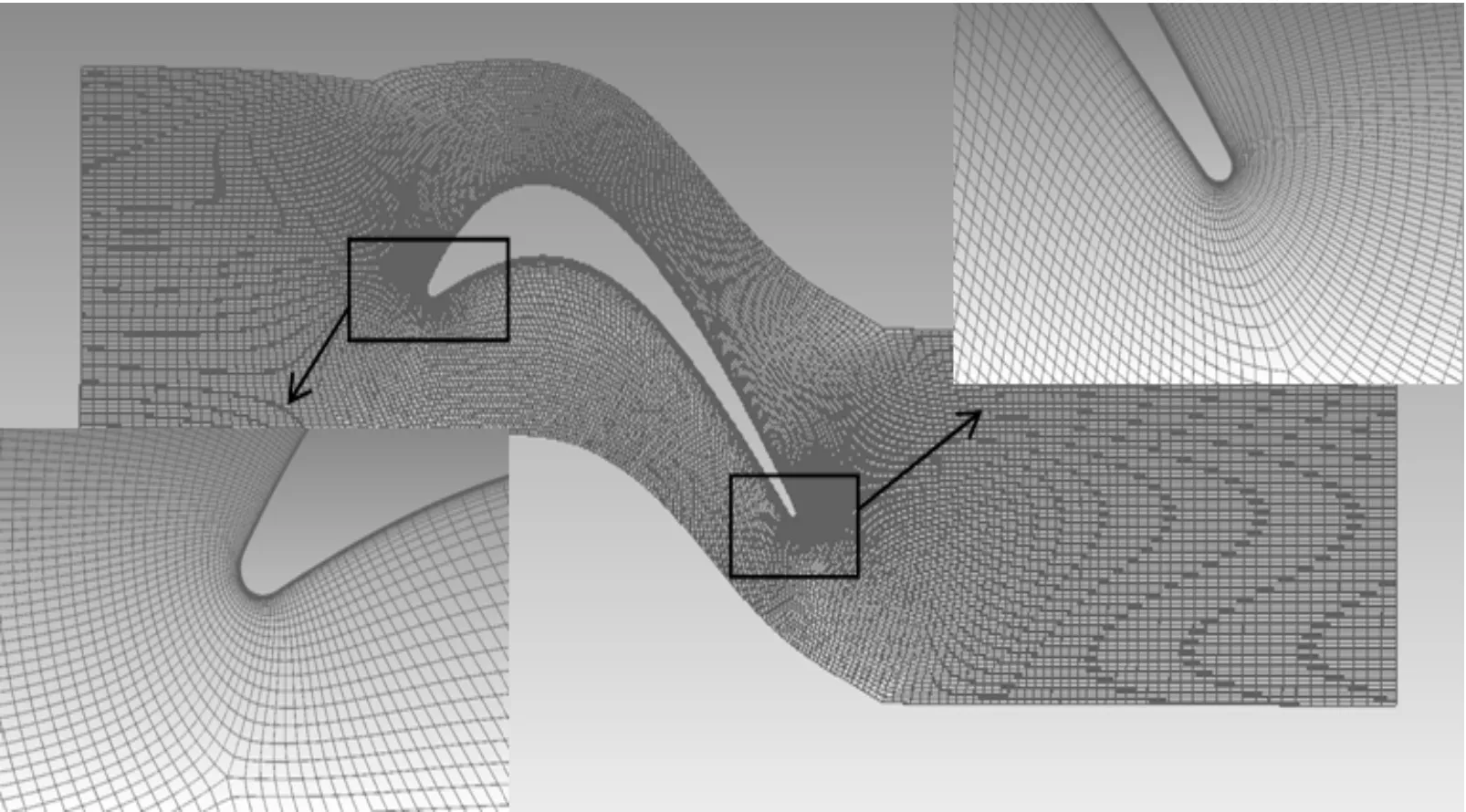

1 数值计算方法与算例验证

本文所选用的叶型为某高负荷低压涡轮前加载叶型,它的Zweifel载荷系数为1.25,叶型的各几何参数如表1所示。采用ICEM CFD软件划分网格,网格结构如图1所示,其中近壁区环绕叶型一周为“O”型网格拓扑,其外围区域为“H”型网格拓扑,在叶片近壁面处垂直于壁面的方向布置了40层O型网格,弦长的方向布置了不少于250个网格节点,叶高的方向布置了50个网格节点,总网格数为106 208。为了捕捉到附面层内部详细的流场细节,保证贴近壁面的第1层网格满足Y+<1,且近叶片壁面区的网格层间距以1.1倍的比值沿壁面法向递增。

表1 叶型的几何参数

图1 网格平面结构

数值模拟采用CFX 14.0商用软件求解三维定常粘性雷诺平均N-S(Navier-Stokes)方程。为了能更好地预测边界层的分离,选用SST(shear stress transport)湍流模型和γ-θ转捩模型,该转捩模型由Langtry、Menter发展和改进,是一种两方程模型,可以较准确地预测自然转捩、分离转捩、旁路转捩,适合对多种转捩模式的预测[11-12]。

为了确保数值模拟结果的准确性,这里首先进行算例验证工作。采用国外学者Benner M W等对本叶型的实验测量结果进行算例校验。该实验测量了在攻角为10°、自由来流湍流度为1.5%时不同雷诺数下涡轮叶片的损失系数[13]。验证时,主要给出损失系数的数值模拟结果和实验结果的对比。

图2 不同雷诺数下损失系数的模拟值与实验值的对比

2 不同攻角下叶片表面的流动特点分析

2.1 设计攻角下叶片表面的流动特点分析

根据涡轮叶片在实际工作中可能出现的情况,并结合本文算例验证的结果,选定攻角的变化范围为-20°~20°,并分析5个典型点:i为-20°、-10°、0°、10°、20°。雷诺数Re=100 000,自由来流湍流度为1.5%。为了探究设计攻角下叶片表面的流动特点,本节先对0°攻角下叶片表面的流动规律进行分析。

图3是0°攻角下叶片表面的流线图、速度云图、压力云图、总压云图、载荷分布图、壁面剪切力图。从流线图可以看出:0°攻角时气流的轨迹非常均匀,叶片表面并没有出现明显的分离泡。在速度云图中,叶片表面附近气流速度由外到内越来越小,直接接触壁面的那部分速度为0,速度梯度分布符合一定规律。在压力云图中,压力分布和速度分布成反比关系,速度快的地方压力小,速度慢的地方压力大,压力梯度分布符合一定规律。在总压云图中,叶栅通道的总压分布均匀,除了叶片吸力面表面存在轻微的摩擦损失与尾迹损失外,并无明显的分离损失。

壁面剪切力图表示叶片表面所受气流摩擦力的大小和方向情况。若叶片没有发生分离,则气流对叶片沿Z轴的摩擦力永远为正(向右),如果发生分离,则在分离泡内气流对叶片沿Z轴的摩擦力为负(向左)。在图3所示的壁面剪切力图中,除了叶片的前缘与尾缘处存在轻微的前缘损失与尾缘损失外,叶片中部并无剪切力负值区出现。由此可知,叶片表面并未发生附面层分离现象。

通过以上分析可知:0°攻角时叶片表面的气流流动均匀,除了前缘处与尾缘处存在轻微的损失外,叶片中部并无明显的分离损失区。由此可以得出结论:该叶型在设计攻角下工作正常,并未发生明显的附面层分离现象。

2.2 负攻角下叶片表面的流动特点分析

图4是-10°攻角下叶片表面的流线图、速度云图、压力云图、总压云图、载荷分布图、壁面剪切力图。从这些图中可以看出:-10°攻角时叶片表面的流动情况与0°攻角时类似,气流流动得较为均匀,并未发生明显的分离现象。

图5是-20°攻角下叶片表面的流线图、速度云图、压力云图、总压云图、载荷分布图、壁面剪切力图。在流线图中,吸力面上方的气流流动依然保持良好,而压力面的气流开始变得不规律,气流分布并不均匀。在速度云图中,压力面附近出现了较为明显的逆速度梯度区,即速度梯度由外到内先减小后增大。在压力云图中,压力面表面的压力分布已没有0°攻角、-10°攻角时那么规律,压力梯度并不明显。在总压云图中,压力面附近出现了较为明显的总压损失区,这与0°攻角、-10°攻角时形成了鲜明的对比。在载荷分布图中,由于吸力面附近的流动情况保持良好,因此载荷分布图与前面的工况差别不大。在壁面剪切力图中,吸力面表面并无剪切力负值区出现,而压力面的剪切力负值区非常明显,负值区起始点(分离点)位于压力面靠近前缘处,结束点(再附点)位于压力面靠近正中处。

由此可知: -10°攻角时叶片表面的流动情况依然保持良好,并未发生明显的附面层分离现象。当攻角加至i=-20°时,压力面附近出现了较为明显的分离区,且分离区的长度接近叶片长度的一半,但吸力面的流动情况依然保持良好,并未出现明显的分离区。

图4 -10°攻角下的流线图、速度云图、压力云图、总压云图、载荷分布图、壁面剪切力图

图5 -20°攻角下的流线图、速度云图、压力云图、总压云图、载荷分布图、壁面剪切力图

2.3正攻角下叶片表面的流动特点分析

图6是10°攻角下叶片表面的流线图、速度云图、压力云图、总压云图、载荷分布图、壁面剪切力图。在流线图中,叶片的吸力面中部出现了一小段较为明显的分离泡,而压力面上的气流流动均匀。在速度云图中,吸力面上方的逆速度梯度区更加明显,这与设计攻角、负攻角工况下吸力面表面的速度梯度形成了鲜明的对比。在压力云图中,压力面上方的压力梯度分布符合一定规律,而吸力面上方已没有明显的压力梯度结构了。在总压云图中,吸力面上方的总压损失区非常明显,这比设计攻角下的摩擦损失要大得多。在载荷分布图中,曲线已无明显的加速段,而是从一开始就进入扩压段结构,且扩压段上的“平台区”跨度较长,曲线过渡得并不均匀;在壁面剪切力图中,吸力面的剪切力从一开始就已进入负值区,直到叶片的靠近尾缘处才重新恢复正值,而压力面上的剪切力保持良好,叶片中部并未出现明显的负值区。

图7是20°攻角下叶片表面的流线图、速度云图、压力云图、总压云图、载荷分布图、壁面剪切力图。从流线图中可以看出:当i=20°时攻角过大,分离现象已经非常严重,分离泡比i=10°时大许多。在速度云图中,吸力面上方的逆速度梯度区已经非常明显,速度分层清晰可见。在压力云图中,吸力面上方的压力分布已失去了正常的结构,逆压力梯度区明显变大。在总压云图中,总压损失严重,损失区占据了叶栅通道的大部分位置;在载荷分布图中,吸力面已看不到明显的加速段,且扩压段的“平台区”比i=10°时更加明显。在壁面剪切力图中,吸力面的大部分都处在剪切力负值区,且剪切力负值区的峰值比i=10°时更大,说明本工况下的分离比i=10°时更严重。

由此可知:10°攻角时叶片的吸力面已经开始出现较明显的分离,这种分离造成的损失比负攻角时压力面的分离损失要大得多。当攻角加至i=20°时,吸力面的分离损失已经非常严重,此时分离泡占据了叶栅通道的大部分位置,气流已不能顺利通过叶栅。但是,即使在20°攻角下,压力面的气流流动依然保持良好,没有形成明显的分离泡。

图6 10°攻角下的流线图、速度云图、压力云图、总压云图、载荷分布图、壁面剪切力图

图7 20°攻角下的流线图、速度云图、压力云图、总压云图、载荷分布图、壁面剪切力图

2.4 结果分析

根据前面的结果可知,本文所选用的叶型在设计攻角下工作正常,除了吸力面表面存在轻微的摩擦损失与尾迹损失外,叶片中部并无明显的分离损失区。负攻角时,吸力面的流动情况保持良好而压力面的损失较为明显;正攻角时,压力面的流动情况保持良好而吸力面的损失较为明显,且吸力面的分离损失比压力面的分离损失要严重得多。

图8是不同攻角下涡轮叶片损失系数的变化规律。从图中可以看出,在设计攻角下,涡轮叶片的损失系数最小。当攻角逐渐变为负值时,损失系数虽有所增加,但增幅并不大,这与设计攻角下的损失系数相差无几。当攻角逐渐变为正值时,涡轮叶片的损失系数急剧增加,即使是10°攻角下的损失系数也比-20°攻角下的损失系数要大得多。

图8 不同攻角下涡轮叶片的损失系数

3 结论

采用数值模拟的方法对某高负荷低压涡轮前加载叶型在设计攻角及几种不同的非设计攻角下的流动进行了详细的模拟,得到了这些攻角下叶片表面的各种流动参数,并分析了它们的流动规律。本文得出的主要结论如下:

1) 叶片在设计攻角下性能表现最佳。此时,叶栅中的气流流动均匀,速度梯度、压力梯度分布规律,损失系数也最小。

2) 负攻角时,叶片吸力面的流动情况保持良好,而压力面存在一定的分离损失。随着负攻角的增大,损失系数也逐渐增大,但负攻角下损失系数的增幅整体上并不是很大。

3) 正攻角时,叶片压力面的流动情况保持良好,而吸力面存在较大的分离损失。此时,攻角的微小改变会使吸力面的损失系数急剧变化,即使攻角为10°,其损失系数也远远超过-20°攻角下的损失系数。由此可知,在进行叶型设计的时候一定要留有合适的正攻角裕度。

[1] HOWELL R J.Wake separation bubble interactions in low Reynolds number turbo-machinery[D].Cambridge: Cambridge University,1999.

[2] WILSER D C.The Technical and Economic Relevance of Understanding Boundary Layer Transition in Gas Turbine Engines[R].USA:NASA/CP-1998-206958,1998.

[3] CURTIS E M,HODSON H P,BANIEGHBAL M R,et al.Development of blade profiles for low-pressure turbine applications[J].Journal of Turbo-machinery,1997,119(3):531-538.

[4] JAME P L,PAUL I K,RICHARD B R.Low Reynolds number loss reduction on turbine blades with dimples and v-grooves[R].AIAA-2000-0738.2000.

[5] ZHANG Xuefeng,MARIA V,HODSON H P.Separation and transition control on an aft-loaded ultra-high-lift LP turbine blade at low Reynolds numbers:low-speed investigation[R].USA:ASME Paper GT-2005-68892.2005.

[6] 杨林,乔渭阳,罗华玲,等.低雷诺数高负荷低压涡轮叶型的气动设计[J].航空动力学报,2013,28(5):1019-1028.

[7] 杜强,朱俊强,温殿中.高负荷低压涡轮边界层转捩预测及其机理分析[J].工程热物理学报,2010,31(5):761-764.

[8] 许文杰,沈妍.基于流动控制技术的高负荷低压涡轮数值研究[J].电子技术与软件工程,2015(15):149-152.

[9] BENNER M W,SJOLANDER S A,MOUSTAPHA S H.Measurements of secondary flows downstream of a turbine cascade at off-design incidence[R].USA:ASME GT 2004-53786.2004.

[10] JOUINI D B M,SJOLANDER S A.Midspan flow-field measurements for two transonic linear turbine cascades at off-design conditions[J].Journal of Turbo-machinery,2002,124(2):176-186.

[11] LANGTRY R B,MENTER F R.A Correlation-based Transition Model Using Local Variables Part Ⅱ-Test Cases and Industry Applications[R].USA:ASME 2004-GT-53454.

[12] MENTER F R.Two-Equation Eddy-Viscosity Turbulence Models for Engineering Applications[J].AIAA Journal,1994,32(8):1598-1605.

[13] BENNER M W,SJOLANDER S A,MOUSTAPHA S H.Measurements of secondary flows in turbine cascade at off-design incidence[R].USA:ASME Turbo Expo.GT 97-382,1997.

(责任编辑刘 舸)

EffectsofOff-DesignIncidencesonTurbineBladeProfileLoss

ZHANG Zongchen1, DU Huanshi1, FU Haitao1, MA Liping1, BAI Tao2

(1.Chinese Flight Test Establishment, Aviation Industry Corporation of China, Xi’an 710089, China; 2.School of Aircraft, Xi’an Aeronautical University, Xi’an 710077, China)

In order to get the law of profile loss of turbine blade on off-design incidence, a numerical simulation was carried out to analyze the flow of a high-lift low-pressure turbine at five different incidences, and to get the flow parameters of blade on five different incidences. The results show that the performance of the blade is the best at the design incidence, the air flow is equable, and the distribution of velocity gradient and pressure gradient is rule. There is no obvious boundary layer separation. In negative incidences, the flow on suction surface is well but the loss is obvious on pressure surface, and the larger negative incidence, the greater loss coefficient, but the increase of the loss coefficient is not large as a whole, the loss coefficient is only 0.048 when the negative incidence increases to -20°. In positive incidences, the flow on pressure surface is well but the loss is obvious on suction surface, and the loss is much greater than the pressure surface of negative incidences. When the positive incidence is 10°, its loss coefficient has reached 0.141, which is far more than the loss coefficient of -20°. Therefore, it is important to keep fit margin of positive incidences in blade profile design.

high-lift low-pressure turbine; incidences; front-loaded; boundary layer separation; profile loss

2017-03-26

西安航空学院校级科研基金资助项目(2017KY1230)

张宗辰(1994—),男,陕西西安人,硕士研究生,主要从事航空发动机气动热力学研究,E-mail:744493714@qq.com。

张宗辰,杜睆实,付海涛,等.非设计攻角对涡轮叶片叶型损失的影响特点分析[J].重庆理工大学学报(自然科学),2017(11):109-116.

formatZHANG Zongchen, DU Huanshi, FU Haitao,et al.Effects of Off-Design Incidences on Turbine Blade Profile Loss[J].Journal of Chongqing University of Technology(Natural Science),2017(11):109-116.

10.3969/j.issn.1674-8425(z).2017.11.016

V231.3

A

1674-8425(2017)11-0109-08