不同工艺参数下苜蓿草粉环模制粒机流场的模拟与验证

2017-11-17王咏梅黄晓鹏吴劲锋

王咏梅,黄晓鹏,吴劲锋

不同工艺参数下苜蓿草粉环模制粒机流场的模拟与验证

王咏梅,黄晓鹏※,吴劲锋

(甘肃农业大学机电工程学院,兰州 730070)

环模制粒成型技术以其高效率、高成型率、强适应性等优点广泛应用于生物质能源和饲料产业等领域。该文以苜蓿草粉为原料,应用POLYFLOW软件对环模制粒机挤压区流场进行数值模拟,研究了喂料量、环模转速和物料含水率的变化对流场压力、速度、剪切速率和黏度分布特性的影响规律,并以试验验证,旨在为生产工艺的有效控制提供参考依据。结果表明:在结构参数等条件一定的情况下,增大喂料量,流场压力升高,挤压成型区域扩大,且物料以较快的速度作层流运动,流场剪切速率降低,黏度增大,出模压力和成型密度较大;减小环模转速,流场压力和挤压成型区增大,流动速度减小,剪切速率降低,黏度较大,但出模压力和成型密度降低;物料含水率降低使流场压力、黏度、出模压力和成型密度增加。通过比较得出:当喂料量为6 t/h、环模线速度为6.5 m/s和物料含水率为15%时所形成的流场有利于苜蓿草粉的制粒成型。

生物质;流场;水分;环模制粒机;喂料量;环模转速;数值模拟

0 引 言

随着颗粒饲料和生物质固体成型燃料需求量的日益增长,环模制粒机因其生产效率高、成型效果好和原料适应强等优点被广泛应用。近年来,国内外许多学者在环模制粒技术的产品品质[1-10]、力学特性[11-16]、能耗[17-20]以及模辊磨损[21-25]等方面作了大量的研究,为环模制粒机的结构优化和工艺参数的有效控制提供了重要的依据。其中有关不同工艺参数对制粒产品品质影响的研究包括:林云鉴等[1]研究了物料水分、模孔长径比和模辊间隙的变化对生产率、颗粒质量和电耗的影响。李艳聪等[2]凭借试验研究得出饲料加工产量与环模线速度之间呈线性关系,对于一定的物料,采用合理的线速度即可获得最大的制粒产量。黄晓鹏等[3]通过模拟压缩试验建立了苜蓿草粉制粒密度与挤出力、含水率和草粉粒度变化关系的数学模型。吉林大学韩盛林等[4]通过相同的试验方法,得出生物质原料的含水率、颗粒度和挤压力等因素对成型密度影响的最佳取值范围。Obidziński[5]应用试验研究表明颗粒密度和动态耐久性随模孔径长比和模辊间隙的增加而增加。Relova[6]对加勒比松制粒过程进行研究,得出对颗粒质量影响最大的是挤压力,含水率次之,颗粒尺寸最小。Caronen等[7]研究了制粒工艺参数和物料特性对橄榄树枝条颗粒品质的影响,结果表明各因素对颗粒密度和耐久性的影响从大到小的顺序是温度、物料含水率、粒度和挤压力。诸如以上研究均是通过试验来探讨各影响因素对产品品质的影响规律。由于环模制粒机工作时的挤压过程比较复杂,且物料性质特殊,因此通过对制粒机内部流场的数值模拟来研究上述问题的文献记载较少,而这种方法是对试验的有效补充。工艺参数的不同将导致制粒机内部流场的变化,而内部流场的变化必然反映出产品品质的不同。因此对不同工艺参数下环模制粒机内部流场的数值模拟分析有助于实际生产工艺的有效控制。

本文通过对环模制粒机成型机理和制粒过程的分析,建立合理简化的物理模型,应用POLYFLOW软件对苜蓿草粉挤压成型过程内部流场进行数值模拟,研究当工艺参数如喂料量、环模转速和物料含水率不同时环模制粒机内部流场分布特性的变化规律,进而揭示对产品品质的影响。

1 环模制粒机工作原理

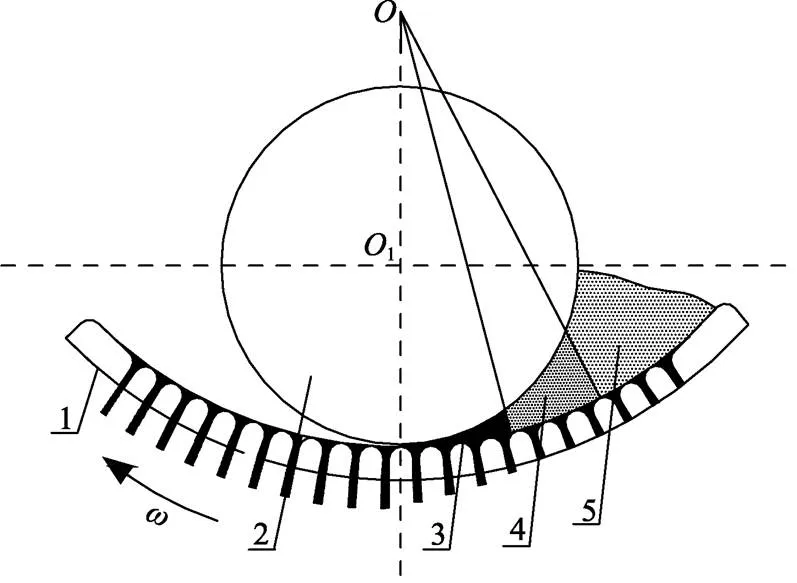

环模制粒机主要由供料搅龙、搅拌机构和制粒室构成。供料搅龙起输送物料的作用,送料量的控制可以通过改变搅龙的转速和控制出料闸门的开度来实现。搅拌机构由可调节角度的搅拌杆组成,搅拌杆按螺旋排列起搅拌和推运物料的作用。在搅拌室侧壁装有蒸汽和糖浆或油脂的喷嘴,使喷出的蒸汽、浆液和粉料混合,以增加物料的温度和湿度。调质后的物料被送入制粒室。制粒室的核心工作部件是环模和压辊。环模在主电机的驱动下以一定的速度旋转,安装于环模内的压辊通过模辊与物料间的摩擦作用而发生自转。由于模辊的相对转动,物料在摩擦力与离心力的作用下向前移动,挤压力和密度逐渐增加。当挤压力增大到足以克服模孔对物料的摩擦阻力时,具有一定密度和黏结力的物料被压入模孔,并随着辊轧过程的进行,呈圆柱状从模孔中挤出,再由装在环模外面的固定切刀切断形成颗粒状物料[3-4]。如图1所示,根据物料在挤压过程中的受力状态,可将模辊间流场划分为供料区、变形压紧区和挤压成型区[19]。在供料区,物料基本处于自然松散状态,密度较小。物料被辊轧的区域只有变形压紧区和挤压成型区。这里,将这2个区域统称为挤压区。

1. 环模 2. 压辊 3. 挤压成型区 4. 变形压紧区 5. 供料区

2 数值模拟

2.1 模型结构与参数

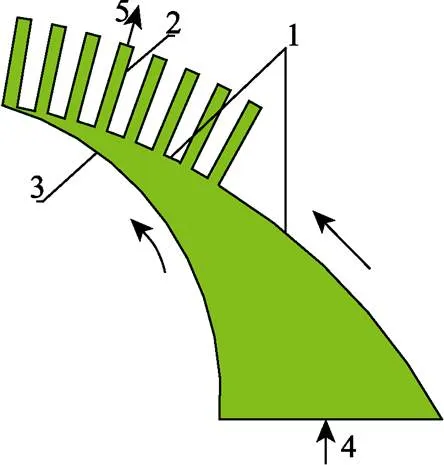

本文以牧羊MUZL420型环模制粒机为研究对象,对其挤压区流场进行数值模拟分析。MUZL420设备主要的技术参数为:环模有效尺寸为420 mm×180 mm,环模开孔率为44.2%,模孔孔径8 mm,孔深度54 mm;压辊数量2个,压辊直径为203 mm;设计时产量3~12 t/h。环模制粒机在运行工作中有2个主要环节,即模辊对物料的辊轧和物料从模孔中的挤出成型,而且双压辊制粒机内部流场的2个挤压区关于中心对称分布。因此,为了简化数值计算,仅选取一个挤压区来建立物理模型,如图2所示。因为环模周向布有1 508个模孔,只有在挤压区物料才被挤压流经模孔,所以建模时仅考虑物料挤压区的模孔,而且假设其静止不动,物料在流道内作连续的挤压流动。

2.2 数学模型

为了简化模拟过程,作如下假设:1)流体为假塑性非牛顿流体;2)忽略黏性生热,流体作等温稳定流动;3)因为质量力远小于黏滞力,所以忽略质量力的影响;4)由于物料相对于环模和压辊的刚度较小,所以将环模和压辊看作刚性体;5)环模与压辊之间的间隙忽略不计;6)环模和压辊间轴向物料分布视为均匀。

1. 环模 2. 模孔 3. 压辊 4. 进口 5. 出口

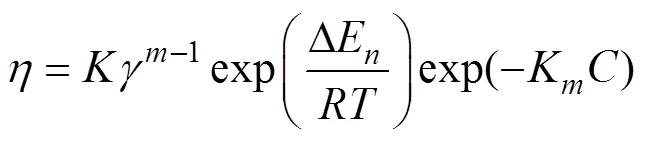

流体流动的控制方程主要包括质量守恒方程、动量守恒方程和描述流体黏性的流变学本构方程[26]。在挤压过程中,物料苜蓿草粉的黏度随温度、压力、含水率和局部剪切速率的变化而变化。本文采用Harper等[27-29]提出的描述各向同性、假塑性非牛顿挤压流体稳态流变学特性的黏度模型,其本构方程表达式如下

草粉辊轧有一个显著的特点就是压缩率大,即流体的密度是变化的,这导致控制方程组的高度非线性。参数渐进(Evolution)是POLYFLOW提供的辅助解决非线性流动问题的有效工具[30]。这里,设密度为渐进参数,渐进函数选择(),初始值init=0,最终值final=1,初始增量init=0.01,最小增量min=0.000 1,最大增量max=0.25,计算最大步骤为20。

2.3 边界条件

在GAMBIT中创建几何模型,再进行网格划分,将生成的.msh 文件导入POLYDATA中进行计算模块的设置,生成数据文件以供POLYFLOW计算。进口边界条件设为体积流量,出口边界设为outflow。环模和压辊的旋转角速度分别通过Cartesian Velocities Imposed选项加载。模孔壁面边界采用POLYDATA默认的无滑移固壁条件,即Zero Normal Velocity And Zero Tangential Velocity。

3 数值模拟结果与分析

环模制粒机挤压过程中影响流场流变性质的工艺参数主要有喂料量、环模转速和物料含水率等。本文采用单一因素变化法,将POLYDATA中生成的数据文件在POLYFLOW中运用Picard黏度迭代收敛法完成计算后,使用CFD-POST后处理模块分析物料各个流变参数的结果,得到流场压力、速度、剪切速率和黏度的分布规律。

3.1 不同喂料量下的流场特性

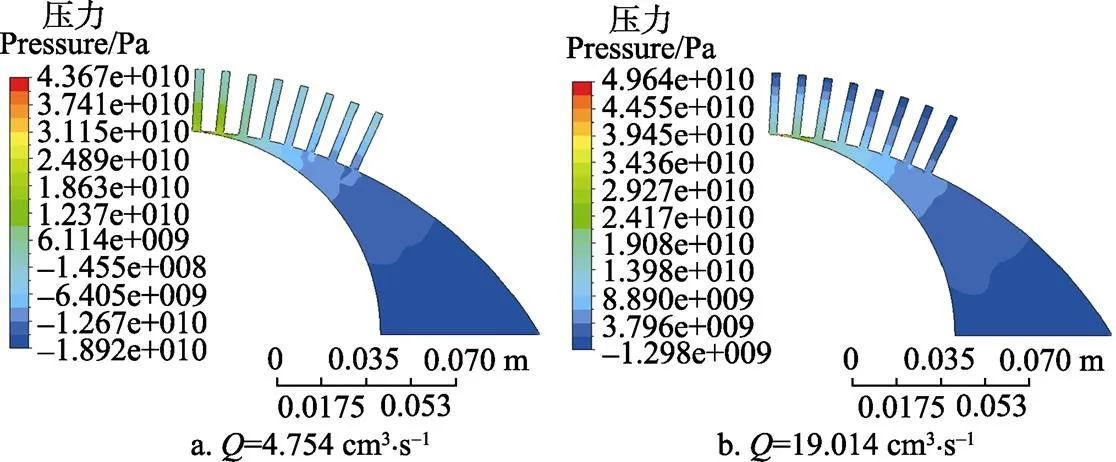

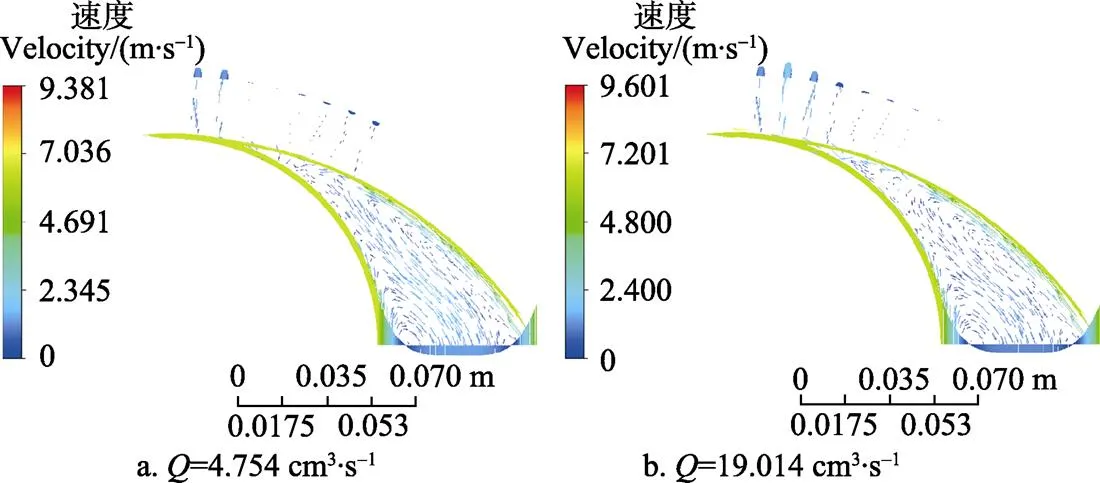

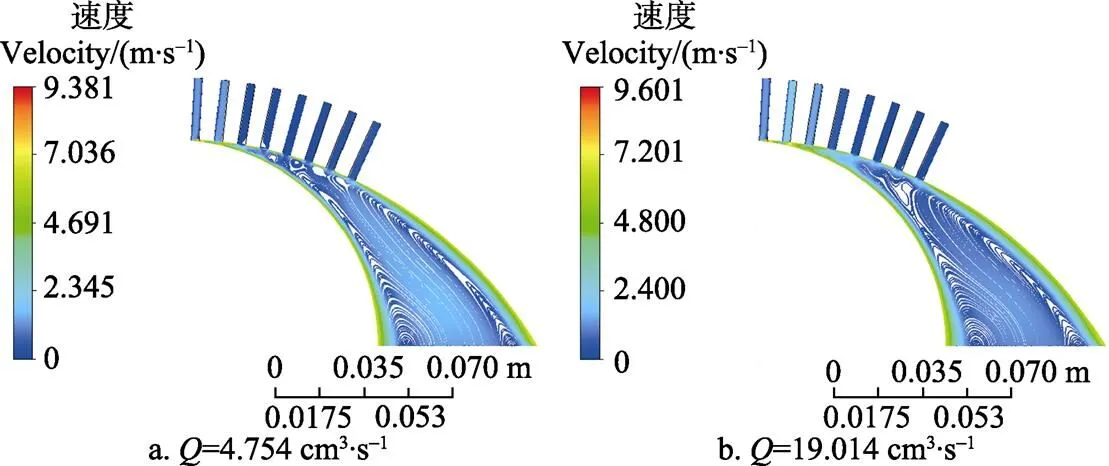

在环模制粒机结构参数、物料特性(含水率=15%)和环模转速相同的条件下,改变挤压区的喂料量(即进口流量),将得到不同的流场分布特性。将边界条件作以下设定:环模线速度为6.5 m/s,其对应的旋转角速度为31 rad/s,压辊的旋转角速度为64 rad/s;按照MUZL420环模制粒机设计时产量(即设计喂料量)为3、6、12 t/h和进口处苜蓿草粉的密度0.93 g/cm3,进口体积流量依据=×1 000×8/(3 600×1 508×0.93×0.001)分别折算为4.754、9.507和19.014 cm3/s。数值模拟结果如下,基于篇幅考虑,这里仅图示差别显著的2种工况对应的模拟结果。

3.1.1 压力场分布

由图3可以看出,由于挤压区喂料量的不同,流场的压力分布发生了显著的变化。如图3a所示,当进口流量较小时,随着模辊间挤压空间的逐渐缩小,流体压力沿流动方向由较小的负压向正压逐渐增加,且在负压区环模模孔内压力从进口到出口也是渐增的,说明物料正由进口向出口流动并聚集。在挤压成型区,流体压力增加至正值,当压力增大至能够克服模孔对物料的摩擦阻力时,模孔内进口压力大于出口压力,物料从模孔中被挤出。如图3b所示,当进口流量较大时,沿物料的流动方向压力由较大的负压向正压增加,而且流场内压力明显高于前者。负压区非常小,出现在进口附近。环模模孔进口压力均大于出口压力,物料被挤出。这说明在环模转速和物料特性等因素不变的情况下,挤压区喂料量偏大,挤压成型区随之增大,制粒产量相应提高。另外,若将压力等值线图局部放大可观察到,环模模孔处的压力较环模无孔处的压力明显降低,尤为在挤压成型区这种现象比较显著。

图3 不同喂料量Q下的压力等值线

3.1.2 速度场分布

由图4、5可以看出,在模辊连续旋转挤压物料的过程中,紧贴模辊壁面处流速最大,距离壁面越远流速越低,且出现了明显的回流或漩涡状态。这是由于该区域流动速度相对较低,无法克服沿流动方向正的压强梯度的影响而形成的。如图4a、5a所示,当进口流量较小时,由于流场的压力相对要小,且呈现大面积负压,物料回流区域比较大,回流速度也有所增加。在相对较长的变形压紧区内,环模模孔内物料出现从出口到进口的倒流趋势,倒流速度随挤压力的增大而减小。而在相对较短的物料挤压成型区内,压力陡增,物料从模孔被挤出。如图4b、5b所示,当进口流量较大时,由于流场的压力相对要大,且呈现大面积正压,所有模孔内物料均有被挤出的趋势,且运动速度随挤压力的增大而增大。在较长的挤压成型区域内,物料近似呈层流状态向前运动,且速度越来越大。

图4 不同喂料量Q下的速度矢量图

图5 不同喂料量Q下的流线图

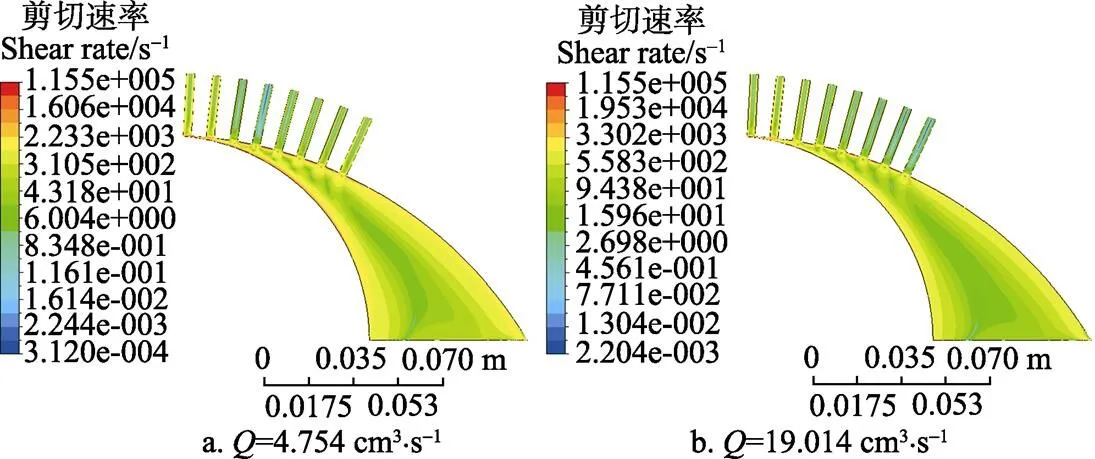

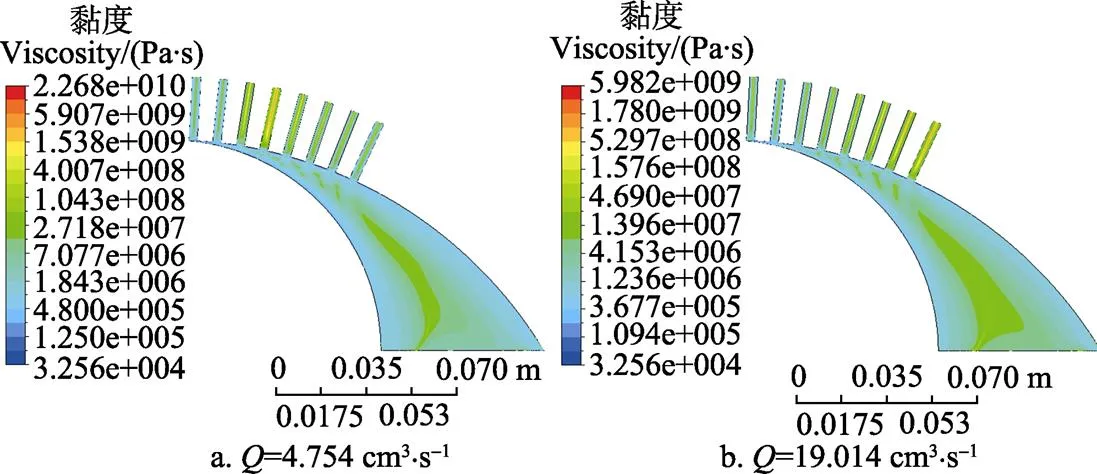

3.1.3 剪切速率和黏度场分布

由图6可以看出,由于模辊的旋转给予物料一定的剪切作用,靠近模辊壁面处物料剪切速率最大;由于物料的黏滞作用,距离壁面越远剪切速率越低。沿物料的流动方向,随着模辊间隙的减小物料受到的剪切、摩擦作用增强,剪切速率增大。如图6a所示,在模辊转速相同的条件下,当进口流量较小时,由于沿流道半径方向物料的速度梯度较大,所以流场的剪切速率相对进口流量较大时(如图6b所示)要相应地增大。这有利于物料的混合和输送。由图7可以看出,随着剪切速率的增大,物料的黏度减小。很显然,当进口流量较大时,流场的黏度分布较前者相应增大,即物料分子间的黏滞作用较大,这将导致生产功率消耗和模辊接触应力的增大,使环模磨损加剧。

图6 不同喂料量Q下的剪切速率云图

3.2 不同环模转速下的流场特性

在环模制粒机结构参数、物料特性(含水率=15%)和进口流量(=9.507 cm3/s)相同的条件下,改变环模转速,将其对应的线速度分别设为2.5、6.5、12.5 m/s 3种情况,来探讨流场分布特性的变化。当=2.5 m/s时,对应的边界条件为:环模旋转角速度为11.9 rad/s,压辊旋转角速度为24.63 rad/s;当=6.5 m/s时,对应的边界条件为:环模旋转角速度为31 rad/s,压辊的旋转角速度为64 rad/s;当=12.5 m/s时,对应的边界条件为:环模旋转角速度为59.52 rad/s,压辊旋转角速度为123.15 rad/s。因篇幅所限,这里仅图示以下区分显著的2种工况的模拟结果。

图7 不同喂料量Q下的黏度云图

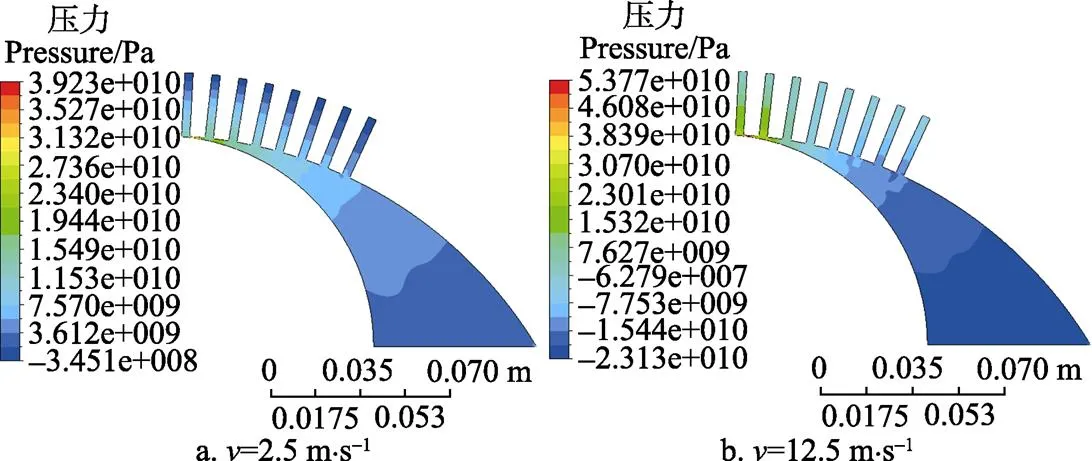

3.2.1 压力场分布

由图8可以看出,环模转速的不同对流场内的压力分布是有显著影响的。如图8a所示,当环模转速较小时,随着模辊的旋转,模辊间流场压力呈正压逐渐增加,较大的压力使环模模孔内进口压力均大于出口压力,物料均有被挤出的趋势,即挤压成型区域比较大。如图8b所示,随着环模转速的增大,模辊对物料的剪切和拖拽作用增强,模辊间流场压力由负压逐渐增大至正压。在负压区,因为物料由进口向出口流动堆积,环模模孔内压力逐渐升高。在正压区,模孔进口压力大于出口压力,物料被挤出成型,而且在挤压成型区压力较前者明显增加。尽管制粒生产率与环模线速度呈正比,却以设备功耗为代价[20]。所以,在考虑功耗的前提下,提高环模转速,物料挤压成型区域比较小,制粒生产效率降低。

图8 不同环模转速v下的压力等值线

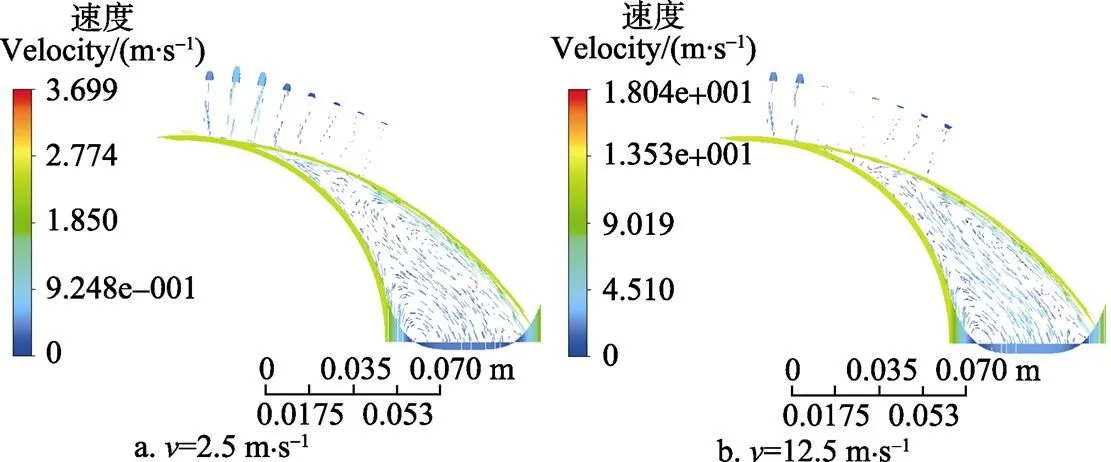

3.2.2 速度场分布

由图9、10可以看出,不同环模转速下的流场速度分布特性也截然不同。如图9b、10b所示,在环模转速较大的情况下,流场内部各点的速度相对较大。因为大面积负压区域的存在,流场的回流区域沿流动方向深入延伸至挤压区,且回流速度较大,并伴有大量漩涡产生。处于负压区的模孔内物料亦出现倒流趋势。在相对较短的挤压成型区内物料以较小的出模速度被挤出模孔。这说明在控制设备功耗的情况下,若环模转速过大,不但制粒生产效率降低,而且因漩涡的存在影响产品的致密性。如图9a、10a所示,当环模转速较小时,虽然流场各点的速度相对较小,但因回流区域明显较小,挤压成型区域较长,且无漩涡,物料近似作层流运动,产品致密性好。

图9 不同环模转速v下的速度矢量图

图10 不同环模转速v下的流线图

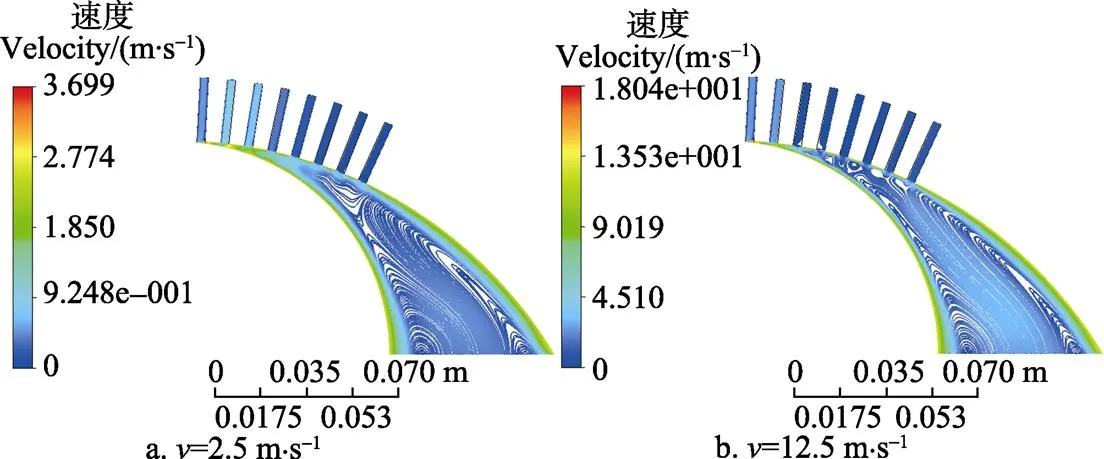

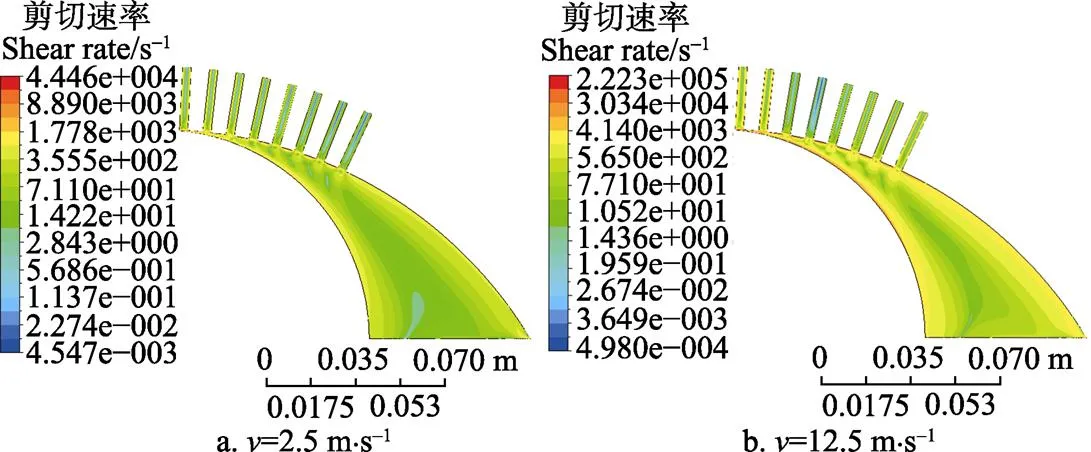

3.2.3 剪切速率和黏度场分布

由图11、12可以看出,环模转速的不同对流场的剪切速率和黏度分布特性亦有影响。如图11a、12a所示,当环模转速较小时,剪切作用对物料分子链重排作用不明显,部分分子链相互交织缠结,流道内流场的剪切速率比较低,其对应的黏度比较大。如图11b、12b所示,由于环模转速的提高会造成强烈的混合、剪切和摩擦作用,物料高分子链逐渐沿着流体运动的方向排列,分子间的作用力减小,因此流场的剪切速率增大,物料黏度反而降低,流动性增强。

图11 不同环模转速v下的剪切速率云图

3.3 不同物料含水率下的流场特性

在环模制粒机结构参数、喂料量和环模转速相同的条件下,改变苜蓿草粉物料的含水率,将其分别取为=10%、=15%和=20%,来分析流道内流场分布特性的变化情况。边界条件设为:进口流量=9.507 cm3/s,环模线速度为6.5 m/s,其对应的旋转角速度为31 rad/s,压辊的旋转角速度为64 rad/s。因篇幅所限,仅图示以下2种差别显著的数值模拟结果。

图12 不同环模转速v下的黏度云图

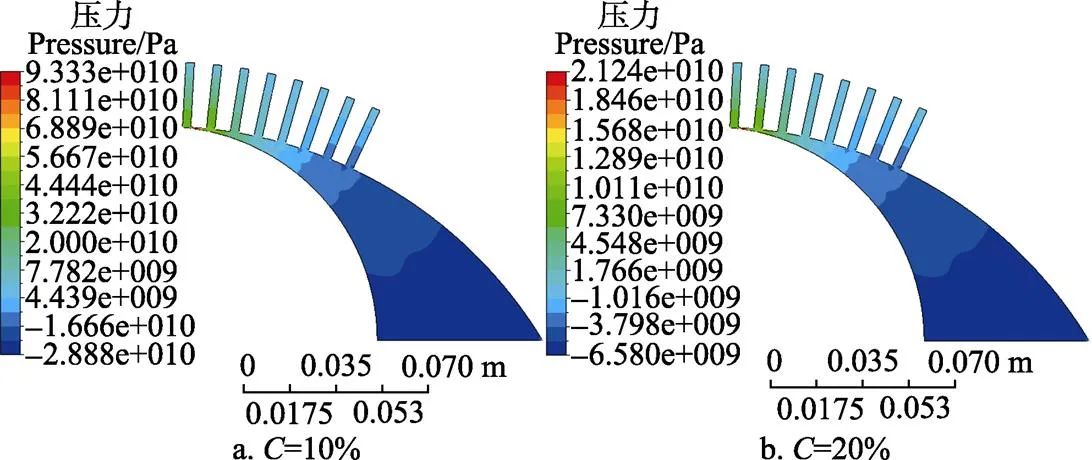

3.3.1 压力场分布

由图13可以看出,不同物料含水率下流场的压力分布也发生了变化。如图13a所示,随着模辊的旋转挤压,当物料含水率较低时,流场的压力从较低的负压迅速增长至较高的正压;如图13b所示,当物料含水率较高时,流场的压力从相对较高的负压增长至相对较低的正压。前者挤压成型区域的压力明显要高于后者,因而产品的压缩成型密度大于后者。这是由于物料的含水率越高,在挤压成型过程中水分所占用的间隙越大,阻碍了物料的变形和结合。若考虑物料的黏性生热,产生的热量会使水分蒸发而形成过多的蒸汽,使物料与模孔内壁的摩擦力增大,使压缩过程中产品的成型密度降低。当然,过低的含水率将使物料难以黏结成型,粉化率高,颗粒表面粗糙,制粒质量低。

图13 不同物料含水率C下的压力等值线图

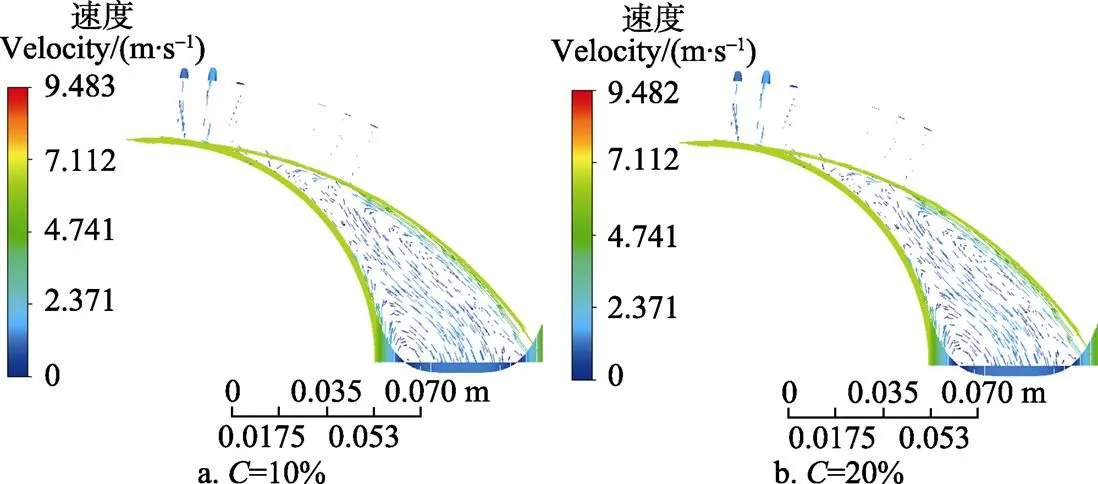

3.3.2 速度场分布

图14 不同物料含水率C下的速度矢量图

图15 不同物料含水率C下的流线图

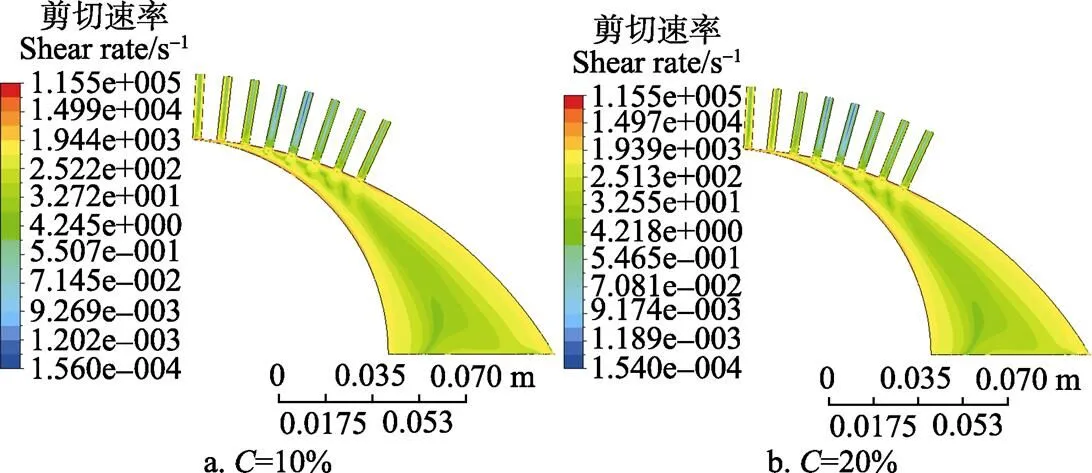

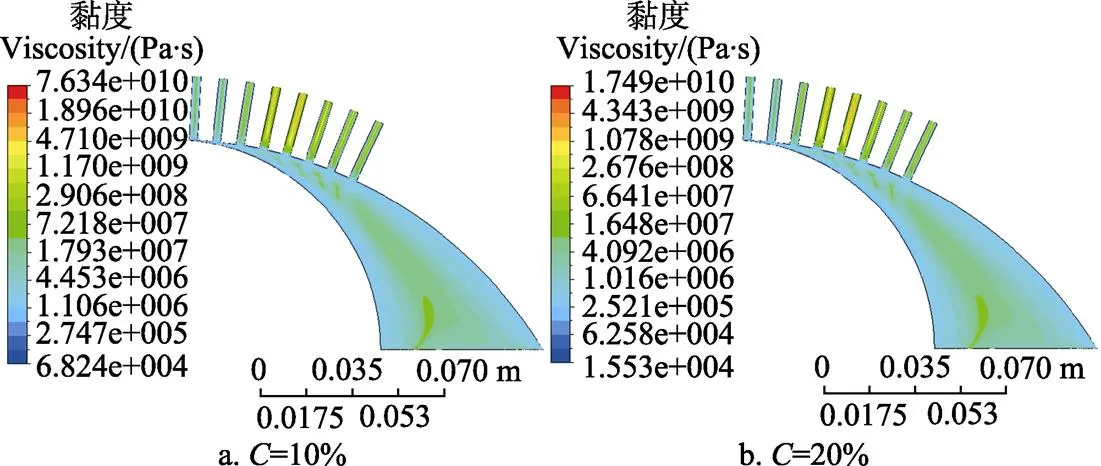

3.3.3 剪切速率和黏度场分布

由图16、17可以看出,不同物料含水率下流场的剪切速率和黏度分布特性变化明显。当物料含水率较小时,如图16a、17a所示,由于草粉颗粒吸收水分较少,熟化不够,可塑性差,剪切流动阻力大,流场的剪切速率和黏度相对比较大,容易阻塞,能耗增大,影响产品质量和生产效率。当物料含水率较大时,如图16b、17b所示,草粉颗粒吸收较多的水分,变得柔软而具有较好的可塑性,剪切流动性好,流场的剪切速率和黏度相对比较小。但过高的含水率会使物料不易挤压成型。

图16 不同物料含水率C下的剪切速率云图

图17 不同物料含水率C下的黏度云图

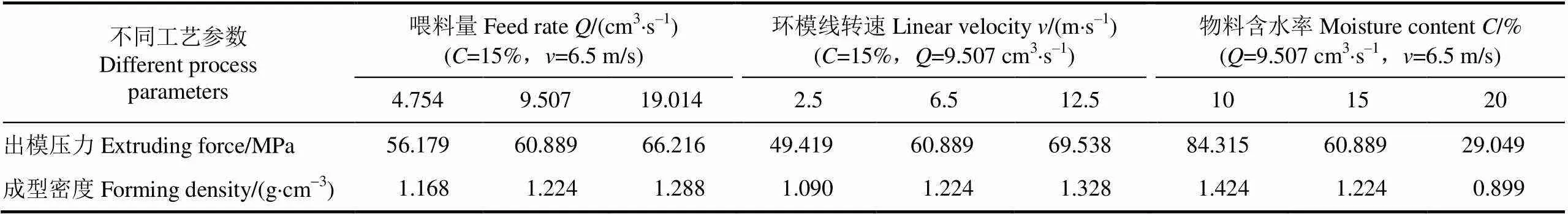

4 试验验证

评价环模制粒机性能优劣的指标有多个,如成型密度、生产效率、能耗和稳定性等,其中挤出成型密度是衡量成型颗粒质量尤为重要的评价指标,因此这里仅就在不同工艺参数下物料的挤出成型密度进行探讨。

在POLYFLOW后处理模块CFD-POST中利用Probe功能捕捉所建模型中各个环模模孔的进、出口压力数值。这里取不同工艺参数条件下环模模孔进口压力最大、出口流速最大的模孔出口压力为出模压力。表1给出了喂料量、环模线速度和物料含水率发生变化时的出模压力值。

表1 不同工艺参数下的出模压力和成型密度

图18 环模制粒机

图19 试验成型草颗粒

结果表明,对于一定结构的环模制粒机,在其他条件都不变的情况下,喂料量或者环模转速相对较大,物料含水率相对较小,出模压力则越大,物料挤出成型密度亦随之增大。这在一定程度上间接验证了数值模拟方法的有效性。

结合前面的比较分析可以得出:在本文所考虑因素水平的各种组合状态下,若仅从挤出成型密度指标考虑,当挤压区喂料量为9.507 cm3/s(即环模制粒机喂料量为6 t/h)、环模线速度为6.5 m/s、物料含水率为15%时形成的流场有利于苜蓿草颗粒的制粒成型,此时流场压力、速度、剪切速率大小相对适中,黏性不是很大,有利于流动,且产品致密性较好,出模压力较大,具有较高的制粒成型密度。

5 结 论

基于POLYFLOW软件对环模制粒机不同工艺参数条件下的挤压区流场进行了数值模拟,分析了喂料量、环模转速和物料含水率不同时压力场、速度场、剪切速率和黏度场分布特性的变化规律,结果表明:

1)当喂料量相对较大时,流场压力增大,且沿物料流动方向以较高的负压向正压逐渐增加,回流区域变小且回流速度缓慢,挤压成型区扩大且物料以较快的速度作层流运动,流场剪切速率降低,黏度增大,因此制粒产量提高,出模压力和成型密度较大,产品致密性较好,但生产功耗增加。

2)当环模转速相对较小时,流场压力增大,且沿物料流动方向呈正压逐渐增加,回流区域变小,挤压成型区增大,流动速度减小,剪切速率降低,黏度较大,产品致密性较好,但出模压力和成型密度有所降低。

3)当物料含水率相对较小时,流场挤压成型区压力增高,剪切速率和黏度相对增加,出模压力和成型密度较大。

4)通过试验间接验证了数值模拟方法的有效性,并得出在文中所设计的不同工艺参数条件中,仅考虑颗粒密度指标的优选参数组合为:环模制粒机喂料量为6 t/h、环模线速度为6.5 m/s和物料含水率为15%。

[1] 林云鉴,蒋蕴珍,谢正军,等. 制粒工艺参数对造料工程性能的影响[J]. 无锡轻工大学学报,2004(3):5-9. Lin Yunjian, Jiang Yunzhen, Xie Zhengjun, et al. Effect of pelleting conditions on the process performance[J]. Journal of Wuxi University of Light Industry, 2004(3): 5—9. (in Chinese with English abstract)

[2] 李艳聪,万志生,李书环. 环模线速度与饲料加工产量关系试验研究[J]. 饲料工业,2011,32(21):4-6. Li Yancong, Wan Zhisheng, Li Shuhuan. Experiment research on relation between the ring die’s linear velocity and feed process yield[J]. Feed Industry, 2011, 32(21): 4-6. (in Chinese with English abstract)

[3] 黄晓鹏,万芳新,黄建龙,等. 基于挤压模拟试验的苜蓿草颗粒成型工艺参数优化[J]. 农业工程学报,2011,27(11):354-358. Huang Xiaopeng, Wan Fangxin, Huang Jianlong, et al. Parameter optimization of granulated alfalfa pelleting process based on extrusion simulation experiment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(11): 354-358. (in Chinese with English abstract)

[4] 韩盛林. 环模生物质成型机的研究与设计[D]. 长春:吉林大学,2014. Han Shenglin. Research and Design on Circular Mould Molding Machine of Biomass[D]. Changchun: Jilin University, 2014. (in Chinese with English abstract)

[5] Obidziński S. Influence of selected structure parameters of a pellet mill on the quality of the final product[J]. Polish Journal of Food and Nutrition Sciences, 2007, 57(2): 121-124.

[6] Relova I. Optimization of the manufacturing variables of sawdust pellets from the bark of pinus caribaea morelet: Particle size, moisture and pressure[J]. Biomass and Bioenergy, 2009, 33: 1351-1357.

[7] Caronen M T, Pantaleo A, Pellerano A. Influence of process parameters and biomass characteristics on the durability of pellets from the pruning residues ofL[J]. Biomass and Bioenergy, 2011, 35: 402-410.

[8] Zamorano M, Popov V, Rodríguez M L, et al. A comparative study of quality properties of pelletized agricultural and forestry lopping residues[J]. Renewable Energy, 2011, 36(11): 3133-3140.

[9] García-Maraver A, Popov V, Zamorano M. A review of European standards for pellet quality[J]. Renewable Energy,2011,36(12):3537-3540.

[10] Larsson S H, Rudolfsson M. Temperature control in energy grass pellet production-effects on process stability and pellet quality[J]. Applied Energy, 2012, 97: 24-29.

[11] Holm J K, Henriksen U B, Wand K, et al. Experimental verification of novel pellet model using a single pelleter unit[J]. Energy & Fuels, 2007, 21: 2446-2449.

[12] Holm J K, Stelte W, Posselt D, et al. Optimization of a multiparameter model for biomass pelletization to investigate temperature dependence and to facilitate fast testing on pelletization behavior[J]. Energy & Fuels, 2011, 25: 3706-3711.

[13] Arshadi M, Gref R, Geladi P, et al. The influence of raw material characteristics on the industrial pelletizing process and pellet quality[J]. Fuel Processing Technology, 2008, 89(12): 1442-1447.

[14] 吴劲锋,黄建龙,张维果,等. 苜蓿草粉制粒密度与挤出力模拟试验[J]. 农业机械学报,2007,38(1):68-71. Wu Jinfeng, Huang Jianlong, Zhang Weiguo, et al. Simulation experiment and model of pelletizing density and extruding force for alfalfa powder[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 37(1): 69—71. (in Chinese with English abstract)

[15] 施水娟,武凯,蒋爱军. 制粒过程中环模力学模型的建立及有限元分析[J]. 机械设计与制造,2011(1):38—40. Shi Shuijuan, Wu Kai, Jiang Aijun. Mechanical model establishment and finite element analysis of ring die in pelletizing[J]. Machinery Design & Manufacture, 2011(1): 38—40. (in Chinese with English abstract)

[16] 武凯,孙宇,彭斌彬,等. 环模制粒粉体旋转挤压成型扭矩模型构建及试验[J]. 农业工程学报,2013,29(24):33—39. Wu Kai, Sun Yu, Peng Binbin, et al. Modeling and experiment on rotary extrusion torque in ring-die pelleting process[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(24): 33—39. (in Chinese with English abstract)

[17] Mani S, Tabil L G, Sokhansanj S. Specific energy requirement for compacting corn stover[J]. Bioresource Technology,2006,97(12): 1420-1426.

[18] Holm J K, Henriksen U B, Hustad J E, et al. Toward an understanding of controlling parameters in softwood and hardwood pellets production[J]. Energy & Fuels, 2006, 20(6): 2686-2694.

[19] 彭建云. 高效、节能挤压制粒成型技术研究[D]. 南京:南京理工大学,2012. Peng Jianyun. Research of the Efficient and Energy Saving Pelletization Techniques[D]. Nanjing: Nanjing University of Science and Technology, 2012. (in Chinese with English abstract)

[20] 丛宏斌,赵立欣,姚宗路,等. 生物质环模制粒机产能与能耗的分析[J]. 农业机械学报,2013,44(11):144-149. Cong Hongbin, Zhao Lixin, Yao Zonglu, et al. Analysis on capacity and energy consumption of biomass circular mould granulator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(11): 144-149. (in Chinese with English abstract)

[21] 吴劲锋,黄建龙,张维果,等. 苜蓿草粉对金属材料磨损性能的影响[J]. 摩擦学学报,2007,27(1):88-90. Wu Jinfeng, Huang Jianlong, Zhang Weiguo, et al. Friction and wear behavior of the metals by alfalfa powder[J]. Tribology, 2007, 27(1): 88-90. (in Chinese with English abstract)

[22] 张炜,吴劲锋,马国军,等. 苜蓿草粉对金属材料的磨料磨损试验[J]. 农业机械学报,2009,40(11):64—67. Zhang Wei, Wu Jinfeng, Ma Guojun, et al. Experiment of metal materials abrasive wear for alfalfa powder[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(11): 64—67. (in Chinese with English abstract)

[23] 霍丽丽,候书林,田宜水,等. 生物质固体燃料成型机压辊磨损失效分析[J]. 农业工程学报,2010,26(7):102—106. Huo Lili, Hou Shulin, Tian Yishui, et al. Wear failure analysis on roller assembly of biomass pellet mill[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(7): 102—106. (in Chinese with English abstract)

[24] 蒋清海,武凯,孙宇,等. 生物质制粒机环模的磨损机理分析[J]. 农业工程学报,2013,29(22):42—49. Jiang Qinghai, Wu Kai, Sun Yu, et al. Wear mechanism analysis of ring die of pellet mill[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(22): 42—49. (in Chinese with English abstract)

[25] 黄晓鹏,吴劲锋,万芳新,等. 环模材料抗植物磨料磨损激光淬火工艺参数优化[J]. 材料科学与工程学报,2014,32(2):206-210. Huang Xiaopeng, Wu Jinfeng, Wan Fangxin, et al. Process parameter optimization of laser quenching to circular mould material against plant abrasive[J]. Journal of Materials Science and Engineering, 2014, 32(2): 206-210. (in Chinese with English abstract)

[26] 陈懋章. 粘性流体动力学基础[M]. 北京:高等教育出版社,2002.

[27] Ficarella A, Milanese M, Laforgia D. Numerical study of the extrusion process in cereals production: Part I. Fluid-dynamic analysis of the extrusion system[J]. Journal of Food Engineering,2006(73): 103-111.

[28] Harper J M. Extrusion processing of food[J]. Food Technologies, 1978, 32(7): 67.

[29] Harper J M, Rhodes T P, Wanninger L A. Viscosity model for cooked cereals doughs[J]. Chemical Engineering Progress, 1971, 67: 40-43.

[30] 钱欣,徐王定,金杨福. POLYFLOW基础及其在塑料加工中的应用[M]. 北京:化学工业出版社,2010.

王咏梅,黄晓鹏,吴劲锋. 不同工艺参数下苜蓿草粉环模制粒机流场的模拟与验证[J]. 农业工程学报,2017,33(21):267-274. doi:10.11975/j.issn.1002-6819.2017.21.033 http://www.tcsae.org

Wang Yongmei, Huang Xiaopeng, Wu Jinfeng. Numerical simulationand verification of flow field in ring die pellet mill at different process parameters for alfalfa[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(21): 267-274. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.21.033 http://www.tcsae.org

Numerical simulation and verification of flow field in ring die pellet mill at different process parameters for alfalfa

Wang Yongmei, Huang Xiaopeng※, Wu Jinfeng

(730070,)

Rotary roll extrusion pelleting technology has been widely used in the bioenergy industry, feed industry, chemical industry, pharmacy industry, and so on, because of the advantages such as high productivity, high forming rate, high adaptability and low pollution. By working principle analysis, numerical simulation, and experimental research, this paper revealed the distribution laws of internal flow field at different process parameters of ring die pellet mill in order to provide reference for the effective control of actual production process. First, the numerical simulation of two-dimensional isothermal flow field in the extruding domain of the ring die pellet mill MUZL420 with granulated alfalfa as the pelletizing material was performed by the POLYFLOW based on the reasonable simplification. The structural parameters of the pellet mill MUZL420 were as follows: The ring die diameter was 420 mm, the ring die width was 180 mm, the number of rollers was 2, the roller diameter was 203 mm, the percentage of the die opening area was 44.2%, the die hole diameter was 8 mm, and the die hole length was 54 mm. Effects of the changes in the feeding rate, ringdie speed and material moisture content on the distribution laws of pressure, velocity, shear rate and viscosity in the fluid field were analyzed on basis of the contour plots and cloud charts generated by CFD-POST. Then the extruding force in the exit of each die hole was captured by the Probe function in the CFD-POST. Next, according to the different process parameters set by the above numerical simulation, the experiments were carried out to measure the density of forming alfalfa pellet using the ring die pellet mill MUZL420. Finally, it was concluded by comparison that the forming density of alfalfa pellet increased with the increase of extruding force, which verified the validity of numerical simulation to some extent. The results showed that: 1) In the case of the same structural parameters and other conditions, increasing the feeding rate made the pressure in flow field gradually increase from higher negative pressure to positive pressure along the material flow direction, and the extruding area enlarged and the material here approximated to laminar flow, which improved the granulation yield and the product compactness. At the same time the shear rate was smaller and the viscosity and extruding force and forming density were larger. 2) Decreasing the ringdie speed led to the positive increase in fluid pressure along the material flow direction and the decrease in flow velocity and shear rate, in addition to obtaining larger extruding area and viscosity. However, the extruding pressure and forming density were reduced with the decrease in ringdie speed. 3) Decreasing material moisture content made the increase in pressure and viscosity and extruding pressure and forming density. 4) Only considering the pelletizing density, the optimal parameters combination in various combinations of the factor levels in this paper was as follows: The feeding rate was 6t/h, the ringdie speed was 6.5m/s, and the material moisture content was 15%.

biomass; fluid fields; moistures; ring die pellet mill; feed rate; ring-die speed; numerical simulation

10.11975/j.issn.1002-6819.2017.21.033

TK6

A

1002-6819(2017)-21-0267-08

2017-05-14

2017-10-08

国家自然科学基金资助项目(51365002);甘肃农业大学青年导师基金项目(GAU-QNDS-201204)

王咏梅,女,甘肃金昌人,讲师,主要从事农业机械装备制造方面的研究。Email:wangyongm@gsau.edu.cn

※通信作者:黄晓鹏,男,甘肃临洮人,教授,博士,主要从事农业机械装备制造方面的研究。Email:huangxp@gsau.edu.cn