基于ANSYS的制粒机模孔参数分析及优化

2016-12-06田笑张清萍吴磊杜远军

田笑,张清萍,吴磊,杜远军

(1.济南大学机械工程学院,山东济南250022;2.山东双鹤机械制造股份有限公司,山东德州253600;3.济南铸造锻压机械研究所有限公司,山东济南250306)

基于ANSYS的制粒机模孔参数分析及优化

田笑1,张清萍1,吴磊2,杜远军3

(1.济南大学机械工程学院,山东济南250022;2.山东双鹤机械制造股份有限公司,山东德州253600;3.济南铸造锻压机械研究所有限公司,山东济南250306)

环模作为制粒机的重要组成部件,影响制粒机的制粒效率和成型质量。本文针对目前市场上常见的环模模孔参数,应用ANSYS有限元分析软件进行数值模拟,利用正交试验研究了压缩比、模孔直径、模孔锥角以及模孔深度4种环模模孔参数在挤压过程中对模孔内壁等效应力的影响。确定了环模模孔的最佳参数,为环模结构优化提供了依据。

制粒机;模孔;ANSYS;正交试验;参数优化

工业化进程的加快使能源短缺、环境污染等问题越来越引起人们的重视。国内外很多学者和机构尝试用生物质能源代替化石燃料。我国是一个农业大国,在开发和利用生物质能源方面有很大的发展空间,但是对于生物能源颗粒产品的生产加工与直接燃烧利用方面还刚刚起步,国内外在秸秆压缩环模成型基础理论方面的研究还很薄弱,无法满足生物质压缩成型设备研究和开发需要[1]。国内部分高校和科研机构开展了木质颗粒成型技术方面的研究,取得了一定成绩,但是制粒生产成本相对还比较高,与世界先进水平相比仍有较大的差距,特别是在技术设备的产业化和商业化生产方面差距明显[2]。

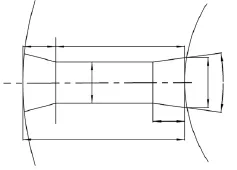

环模制粒机是将生物质废料转化为生物质颗粒的关键。如图1所示某型号卧式环模制粒机,主要由机架机构、变速箱机构、制粒室机构、主轴机构四部分组成。

环模制粒机以其产能高、能耗低被广泛应用于生物质颗粒制造领域,环模作为组成环模制粒机的重要零部件,影响生产效率和颗粒的成型质量。目前,国内外学者主要对环模模孔参数对环模压缩成型的影响进行单因素或几个因素的研究,并不全面[3~5]。本文将采用正交试验利用有限元分析软件ANSYS,考虑压缩比、模孔锥角、模孔直径、锥孔深度的影响,对挤压过程进行模拟,得到秸秆挤压的最佳环模模孔参数。

图1 环模制粒机

1 环模结构及模孔的主要参数

图2 环模实物图

环模结构如图2所示,环模为有一定厚度的环形件,在其径向方向加工一系列的模孔,底部凸缘部分方便与连体空轴定位,并固定在空心轴上。要想从根本上提高生物质环模制粒机的产量和成型质量,减低磨损和能耗,就要通过改变环模模孔的形状、模辊间隙等细节上来改变,从而降低生产故障,提高系统稳定性[6]。

环模模孔结构示意图如图3所示,其中,L为压缩长度,即物料在环模模孔中有效的挤压长度;θ为锥孔角度,方便物料进入模孔,锥角过大,碎料易堵塞模孔,反之,降低挤压效率;D为模孔直径,即生产出的生物质颗粒的直径;L/D为压缩比,即环模有效挤压长度与模孔直径之比,压缩比影响生物质颗粒的密度和品质;X为环模总厚度;d为模孔入口直径;H为锥孔深度;A为模孔释放段,即用来释放环模作用于物料的压力,可以使生物质颗粒更好地穿过模孔。

图3 环模模孔的结构示意图

2 秸秆挤压有限元分析

2.1 建立物料挤压模型

压辊挤压粉碎后的物料进入环模模孔。分析时,将压辊简化为有厚度的平板,秸秆物料、压辊以及环模简化为平面问题分析,因为环模模孔为轴对称结构,选择秸秆物料、压辊以及模孔的沿轴向的1/2建立有限元模型[8],如图4所示。

2.2 材料属性

生物质物料挤压与金属挤压类似,变形程度大,网格容易发生畸变[9]。为了便于研究,将物料视为可压缩的连续体,根据连续体的弹塑性力学理论来研究其变形情况。环模、压辊材料为20CrMnTi,材料参数设置如表1所示。

图4 物料挤压模型

表1 20CrMnTi材料属性

2.3 单元类型的选择及网格划分

用ANSYS单元类型中的PLANE182结构单元定义秸秆物料、压辊以及环模模孔。划分的网格如图5所示。

图5 网格划分示意图

2.4 建立接触对、定义载荷和约束

采用TARGET169和CONTA172单元来模拟秸秆物料与压辊、秸秆物料与环模模孔内壁的接触。对秸秆物料的左侧施加对称约束,对模孔施加固定约束,使其固定不动,在压辊上施加向下的位移载荷0.005m。定义25步完成加载,并保存每个载荷步计算结果,求解后提取应力云图,并保存。

3 结果分析

目前,市场上主要采用的环模模孔参数如表2所示。

表2 环模模孔参数

根据表2参数,参考正交表L25(56)取前五列安排试验,重复以上分析步骤,提取每个试验的最大等效应力,整理如表3所示。表4为环模内孔等效应力最大值分析。

由正交试验分析结果可得,各因素对等效应力的影响规律如图6a~d所示。

(1)从表4和图6a可以看出,压缩比对挤压过程中环模内壁受到的最大应力值的影响较为次要,当压缩比为5.5∶1时,等效应力值最小。

表3 正交试验参数及结果

(2)从表4和图6b可以看出,环模孔径的极差最小,是影响最小的因素,当模孔孔径为8mm时,模孔内壁受到的应力值最大,然后往两边递减。从图中可以看出取4mm时,受到的等效应力值最小,因此环模模孔孔径取4mm。

(3)从表4和图6c可以看出,模孔锥角是影响最大的因素;而且随着模孔锥角的增大,模孔受到的等效应力的总体趋势是增大的,因此模孔锥角取30°最好。

(4)从表4和图6d可以看出,锥孔深度是影响较小的因素,随着锥孔深度的增大,模孔内壁受到的等效应力不断减小,因此锥孔深度取8mm最好。

表4 环模模孔等效应力最大值分析

从以上分析可以得出,压缩比、环模孔径、锥孔角度、锥孔深度对试验指标模孔内壁等效应力的影响程度从大到小依次为C(模孔锥角)、A(压缩比)、D(锥孔深度)、B(环模孔径),选取的最佳方案为C1A2D5B5,即:模孔压缩比5.5:1、直径12mm、模孔锥角30°、锥孔深度8mm。

对比上述25次试验,经过分析得到的最好方案A2B5C1D5,在安排的25次试验中并没有出现,而与之相近的是第10号试验。为了印证得到的试验方案是否为最佳,将得到的数据写入命令流并导入ANSYS,提取模孔与玉米秸秆物料的应力云图如图7a所示,10号试验方案的应力云图如图7b所示。

由图7可以看出,正交试验得出的最佳方案与10号方案的最大应力值均出现在锥孔与直孔交界处,最大值分别为0.749MPa和0.832MPa。

提取两个方案中环模模孔内壁沿轴向(y方向)的等效应力曲线,如图8a为正交试验得出的最佳方案的轴向等效应力分布曲线,图8b为正交试验中10号方案的轴向等效应力分布曲线。

由两种环模沿轴向(y方向)的应力分布图可以看出,最佳方案的应力分布较试验10的应力分布曲线较为平缓,应力最大点出现在锥孔与直孔交界处,可以看出挤压时模孔内锥角处的应力以此递减,在物料挤出模孔底部时,由于要释放挤压力,模孔底部受到应力会变大。

图6 因素与模孔内壁等效应力趋势图

4 结论

图7 物料挤压应力云图

图8 模孔内壁沿轴向等效应力曲线

本文通过设计正交试验并采用有限元分析软件ANSYS对环模制粒机物料挤压入模孔的过程进行分析,提取不同环模模孔参数下的应力分布,得到如下结论:

(1)在挤压过程中,环模模孔内壁受到的等效应力值的最大值出现在锥孔与直孔的交界处;

(2)环模模孔参数对挤压过程影响程度从大到小依次为依次模孔锥角、压缩比、锥孔深度、环模孔径,锥孔角度越小越利于挤压,锥孔深度越大越利于挤压;

(3)对玉米秸秆进行挤压时宜选用模孔压缩比为5.5:1、直径为12mm、模孔锥角为30°、锥孔深度为8mm的模具进行挤压。

[1]欧阳双平,侯书林,赵立欣,等.生物质固体成型燃料环模成型技术研究进展[J].可再生能源,2011,29(1):14-18.

[2]宁廷州,马阿娟,俞洋,等.生物质环模颗粒成型存在的问题及对策分析[J].中国农机化学报,2016,(1).

[3]Poddar S,Kamruzzaman M,Sujan S M A,et al.Effect of compression pressure on lignocellulosic biomass pellet to improve fuel properties:Higher heating value[J].Fuel,2014,131(3):43-48.

[4]申树云,董玉平.生物质颗粒成型机的环模特性研究[J].太阳能学报,2010,31(1):132-136.

[5]李震,薛冰,俞国胜.环模模孔锥角及进料腔长度对模孔强度影响研究[J].饲料工业,2014,(1):23-27.

[6]田鹏飞.制粒机压制室料层分布浅析[J].渔业现代化,2002,(1):37-38.

[7]武凯,孙宇.环模制粒成型技术与装备[M].北京:科学出版社,2013.

[8]施水娟.环模制粒机挤压成形机理分析与结构参数优化[D].南京:南京理工大学,2011.

[9]吴向红,赵国群,马新武,等.模具锥角对铝材挤压过程影响规律的研究[J].锻压装备与制造技术,2005,40(5):75-78.

Analysisand optim ization of die hole parameters for pellet m ill based on ANSYS

TIAN Xiao1,ZHANG Qingping1,WU Lei2,DU Yuanjun3

(1.School of Mechanical Engineering,University of Jinan,Jinan 250022,Shandong China; 2.Shandong Double Crane Machinery Manufacturer Co.,Ltd.,Dezhou 253600,Shandong China; 3.Jinan Foundry and Metalforming Machinery Research Institute Co.,Ltd.,Jinan 250306,Shandong China)

Aiming at the hole parameters of common ring die in the market,the numerical simulation has been conducted by use of ANSYS finite element analysis software.The influence of four kinds of ring die parameters including compression ratio,die tool hole,die hole taper angle and die hole depth to the equivalent stress of die hole inner wall has been studied during extrusion process by use of orthogonal test.The optimum parameters for ring die hole have been determined,which provides reference for structure optimization of ring die.

ANSYS;Die hole;Pellet mill;Orthogonal test;Optimization of parameters

TK6

A

10.16316/j.issn.1672-0121.2016.05.022

1672-0121(2016)05-0074-05

2016-04-27;

2016-06-16

国家自然科学基金面上项目(51475210)

田笑(1992-),男,硕士在读,主攻机械装备现代设计与分析。E-mail:t_xiao1992@163.com

张清萍(1972-),女,博士,副教授,从事有限元分析方法及金属塑性成形数值模拟技术研究