一种阀体活门高效铣切夹具的设计与实现

2017-11-17谢建慧郭建民

杨 涛,霍 亮,张 利,谢建慧,郭建民

(首都航天机械公司 北京100076)

一种阀体活门高效铣切夹具的设计与实现

杨 涛,霍 亮,张 利,谢建慧,郭建民

(首都航天机械公司 北京100076)

以新一代运载火箭的液氢液氧发动机上使用的泄出单向阀为研究对象,选取典型结构,结合目前国内先进的数控机床加工技术,探索高效的快速研制方法。针对阀体活门的结构特点,介绍了该零件数控加工的工艺设计方法。设计制作了专用工装,创新应用分体式夹紧机构,不仅满足了该零件表面质量要求高、刚度弱、结构复杂的要求,而且最大程度地发挥了数控机床的特点和优势。实践证明,针对该典型零件的工艺设计可靠,工序安排合理流畅,满足产品精度需求的同时,大幅度地提高了生产效率。

阀体活门;数控加工;工艺设计;分体夹紧机构

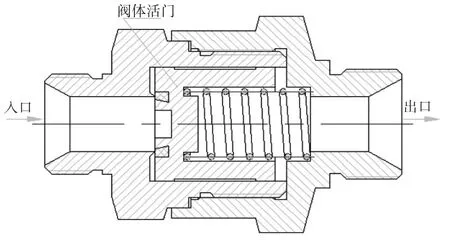

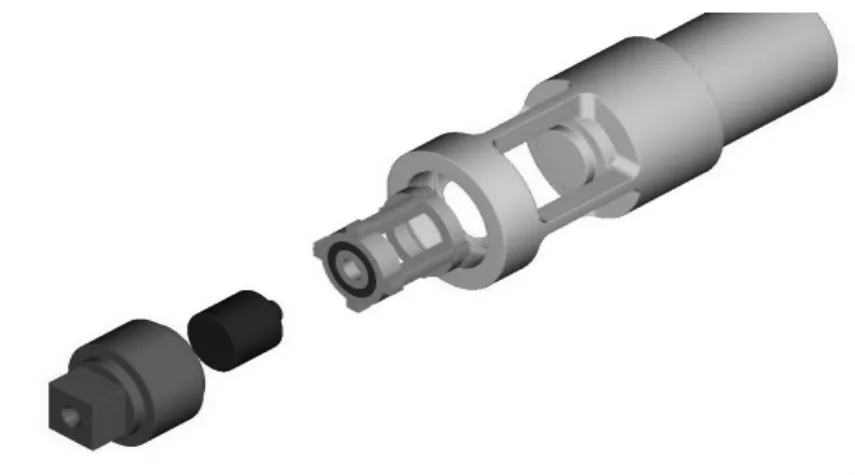

以长征五号使用的新一代发动机为代表的液氢液氧发动机的全流程自主研制,代表着国内最先进的低温发动机设计和制造的最高水平。液氢液氧发动机用阀门产品以其结构复杂、轻量化、功能可靠性要求高、动作灵活性要求高、超低温下密封要求高等特点,成为低温液氢液氧发动机的制造难点。其具有结构小巧、动作灵活、密封优良、可靠性高等特点。泄出单向阀的具体结构如图1所示。

图1 单向阀结构简图

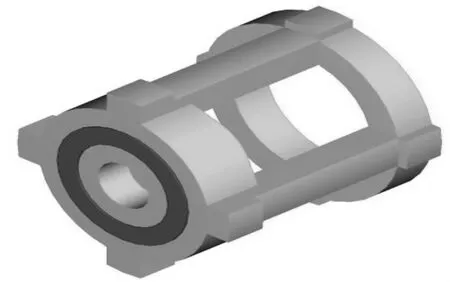

阀体活门内部形状不规则其结构如图2所示,各个配合表面尺寸、粗糙度、形位公差要求很高,原有的加工方法采用传统的卡盘装夹,普通铣床分步铣切,不仅会带来夹伤、零件变形等问题,对产品的精度也造成不利影响,而且对操作者的技能水平也提出了很高的要求,生产效率始终不能有效提高。为此,利用现有的数控机床设备,重新进行工艺设计和流程再造,制作专用铣切夹具,提高整体生产效能的同时保证产品的整体加工质量。

1 工艺设计的实现分析

为满足产品轻量化功能需要,阀体活门原材料采用铝合金,设计成骨架式窗口结构,其结构如图2所示。结构的轻量化,使得其刚度受到一定影响,数控设备无法直接应用。因此,零件的装夹方式,阀体活门的铣切方案成为此次工艺设计的核心。为提高生产效率,最大限度发挥数控机床效能,本着尽量减少加工工序的原则,重新设计工序流程。整体工艺实现方案如下:以普通车床加工零件内孔、外形尺寸等要素到要求精度,设计专用夹具与数控机床进行匹配,固定零件的同时满足数控机床铣切要求,最终完成整个零件的加工,最终优化后的工序流程如图3所示。

图2 阀体活门结构图

图3 阀体活门加工工序流程图

2 专用夹具设计与实现

2.1 夹具的结构设计

通过分析阀体活门的使用条件及加工过程发现,加工到铣工工序时,阀体活门左端面φ6凹槽和右端面φ16.3圆孔面允许装夹、接触和使用。根据结构特点和使用要求,宜采用轴向夹紧的固定方式装夹零件,采用径向铣削的方式完成铣加工。为此,夹具必须满足以下三个基本要求:

(1)必须能够提供足够的轴向力夹紧零件,防止铣削加工过程中产品转动。

(2)必须具备一定的刚度要求,防止铣削过程中零件由于刚度差而失稳造成破坏。

(3)必须具备一定的装夹精度,整个零件的装夹必须方便,快速。

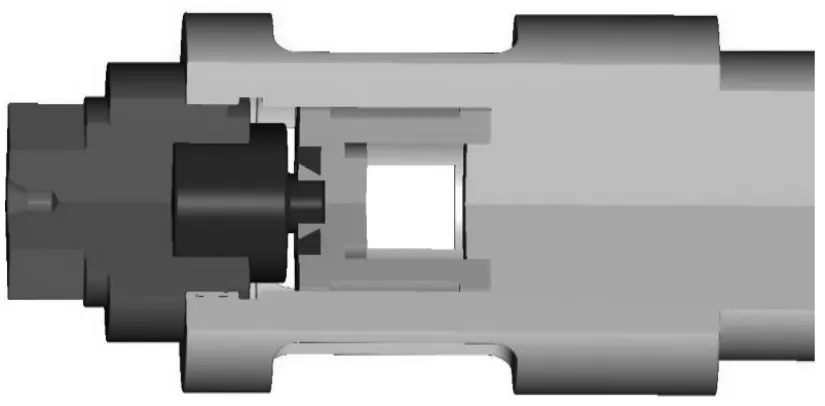

为满足以上三个要求,夹具的整体设计方案如下:设计顶紧机构夹紧零件,由零件端面和夹具端面的摩擦力平衡铣削过程中产生的轴向力,铣削过程中的径向力由夹具的整体刚度平衡。将夹具设计成全包围结构,通过轴向夹紧将阀体活门固定在夹具的内腔中[1]。设计分体式夹紧机构实现紧固和定位功能要求。具体实现方式为:使用φ16.3的内孔作为阀体活门右端定位基准、右端面作为承力面,左端面φ6凹槽作为定位基准和承力面,采用螺纹夹紧的方式进行夹紧[2],设计夹紧螺钉和定位销轴,定位夹紧螺钉与定位销轴采用间隙配合,既能保证整体定位精度,又可避免螺纹夹紧过程中的转动划伤零件表面,具体结构见图4.

图4 阀体活门夹紧示意图

2.2 夹具的尺寸链设计

根据该工装的装夹方式可知,阀体活门嵌入到工装夹具体结构中,夹具体的内径尺寸比阀体活门的外径大4 mm左右,这样有利于零件的拆装,加工过程中切屑儿能顺利排出,同时不影响已加工面表面质量。阀体活门的定位方式选用右侧大端端面和左侧端面孔进行定位,采用轴孔的间隙配合,配合间隙匹配零件定位精度保证直径方向不大于0.03 mm.夹紧螺钉与夹具体的连接选用螺纹连接的方式[3],选用对应外径的粗牙螺纹连接,螺距选适中即可。夹紧螺钉与定位销轴连接设计为内嵌式结构,夹紧螺钉和定位销轴的配合间隙是此工装的关键部分,轴孔配合的间隙适中,太大无法保证精度要求,太小夹紧螺钉不能顺利取出,配合间隙以定位销轴在夹紧螺钉中自由转动为最佳,可用选配的方法进行实现[4],如图5所示结构。

图5 分体式夹紧机构示意图

2.3 夹具的制造及特点

为了提高整套夹具的制造工艺性,夹具体材料选用铜合金,采用车加工的方法将夹具体外形和内腔各尺寸加工成型,采用铣加工的方法将窗口铣成型;夹紧螺钉和定位销轴材料选用铝合金,采用车加工的方法将其加工成型[5]。由于选用了外包围的结构,整个夹具的刚度得到了很好的保证,虽然机体采用铜合金,铣切窗口时也不会造成筋条扭曲和折断。该工装结构简单,可制造性好,实测定位精度达到了0.01 mm,使用方便,可有效节省装夹找正时间,大幅缩短加工前准备时间。

3 夹具的实际应用

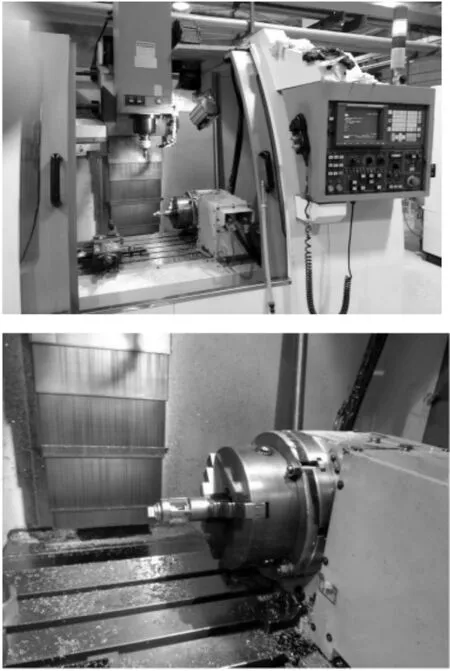

由于采用分体式装夹方式,夹具实际使用过程中采用在机装夹零件方式,完成快速装夹定位,大大节省夹具的装夹找正时间。实际操作方法如下:将夹具主体夹头安装在数控铣床(型号:VMC850)的第四旋转轴自定心三爪卡盘上,紧固的同时找正端面圆跳动量小于0.03 mm,放入零件保证其右端面与夹具定位面贴合并能灵活旋转,对夹紧螺钉施加适当锁紧力矩以保证零件在夹具体中固定,顶紧旋转轴顶尖完成整个夹具、零件安装定位,如图6所示。

图6 数控铣床应用示意图

因此该种装夹方式是利用零件与夹具端面的摩擦来固定的,受接触面积及锁紧力的限制使得工件的紧固程度有限,制定合理的数控加工策略尤为重要。实际加工时,刀具采用φ4硬质合金端铣刀,刀尖制圆角R0.2.粗加工采用局部挖槽,分层进给方式,每层进给深度控制在0.3 mm,刀具以小吃深大进给快速切削,提高加工效率的同时也避免了切削力过大造成零件转动的隐患。精加工时采用同型号刀具,3D等距加工策略,利用刀尖圆角保证加工表面Ra1.6的要求。机床第四旋转轴以90°递增,每次粗、精加工只加工工件直径的四分之一,这样即可缩短刀具伸出长度以提高刚性,又可减小刀具的弹性变形,提高刀具的耐用度,防止刀具折断。

4 结束语

实践证明,通过工艺设计的优化,应用新的工装和工艺流程再造,将阀体活门的加工方法应用到先进的数控机床加工后,单件加工时间从原来的100 min降至20 min,生产效率大大提高,整个生产过程中没有造成废品,同时,此工装夹具结构简单实用,操作灵活,本次共完成约80件阀体活门的铣切,没有损坏和返修,设计的可靠性得到了很好的验证。此类工艺设计的实现方法对于阀体活门类复杂结构零件加工方法的选择有很好的借鉴意义,值得推广。

[1]梁国勇,王晓霞,迟 涛.三通阀体车削工装设计与实现[J].煤矿机械,2012,33(8):123-124.

[2]燕春南,刘自辉.高效多轴钻床的夹具设计[J].装备制造技术,2007(4):97-98.

[3] 曾 林.钻孔夹具的改进[J].煤矿机械,2011,32(1):131-132.

[4]张慧珍,杜志强.异形件的加工方法与工装设计[J].机械工程师,2005(4):110.

[5]朱耀详,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

The Design and Implementation of Milling Jig for a Kind of Valve Body

YANG Tao,HUO Liang,ZHANG Li,XIE Jian-hui,GUO Jian-min

(Capital Aerospace Machinery Company,Beijing 100076,China)

Parts of the processing and milling fixture design is introduced according to the structural characteristics of the valve of the valve body,design and production of the split type clamping mechanism,to meet the complex parts of the structure,weak rigidity,surface quality requirements of high characteristic.Practice has proved that the design of the fixture is simple and practical and can meet the use requirements,reduce the processing time and improve the work efficiency.

the valve body valve;milling fixture;split clamping mechanism;CNC milling machine

TG751.3

A

1672-545X(2017)09-0165-03

2017-06-04

杨 涛(1980-),男,河北石家庄人,工程师,主要从事航天液氢液氧发动机型号生产的工艺技术和工装设计工作。