切削参数对粉末冶金材料切屑形貌的影响

2017-11-17孙富建

孙富建 ,苏 飞

(1.湖南科技大学智能制造研究院,湖南 湘潭411201;2.湖南科技大学难加工材料高效精密加工湖南省重点实验室,湖南 湘潭411201)

切削参数对粉末冶金材料切屑形貌的影响

孙富建1,2,苏 飞1,2

(1.湖南科技大学智能制造研究院,湖南 湘潭411201;2.湖南科技大学难加工材料高效精密加工湖南省重点实验室,湖南 湘潭411201)

利用热等静压工艺制备了致密度为99.8%的T-6Al-4V粉末冶金材料,研究了切削参数对粉末冶金材料切屑形貌的影响规律。切屑卷曲半径随着切削速度的增加先降低后增加,随着进给量和切削深度的增加基本分别呈降低和先降低后增加趋势;切屑平均厚度随着切削速度、进给量和切削深度基本上均呈增加趋势。

热等静压工艺;Ti-6Al-4V;粉末冶金材料;切屑形貌

钛合金材料由于其优异的物理机械性能被认为是极具吸引力的结构材料,然而其弹性模量低、热导率系数低、化学活性高等属性导致钛合金材料成为典型的难切削加工材料,极大地限制了材料进一步的推广应用。粉末冶金技术,将金属粉末或非金属与金属混合粉末真空密封在不锈钢或陶瓷包套内,通过高压压制、高温烧结,能够制备致密度高、形状复杂的近净成形零件,因此能够减少钛合金零件的机械加工工序。

锯齿状切屑作为钛合金切削加工过程中的典型特征之一,能够引起切削过程中切削力的周期性波动,加剧切削刀具的微崩刃磨损。目前,对于钛合金材料锯齿状切屑的形成机理及影响因素等方面已经进行了深入的研究,然而粉末冶金材料由于制备工艺等的特殊性,导致其具有与常规工艺制备材料的机械性能与微观结构存在较大差异,因此有必要对钛合金粉末冶金材料锯齿状切屑的形成进行相关研究。

本文利用热等静压工艺制备了致密度为99.8%的粉末冶金材料,进行探索Ti-6Al-4V粉末冶金材料的切屑形貌。

1 试验材料与方法

1.1 试验材料

气体雾化法制备Ti-6Al-4V预合金粉末作为粉末冶金工艺的原材料。热等静压工艺,作为粉末冶金技术之一,通过介质从各个方向向密封包套施加均匀地压力,并加以高温,使其能够制备形状复杂、质量大的高致密度零件[1,2],本文中在热等静压参数930℃/120 MPa/3 h下利用热等静压工艺制备Φ40×100 mm的Ti-6Al-4V粉末冶金棒材,其相对致密度为99.8%.

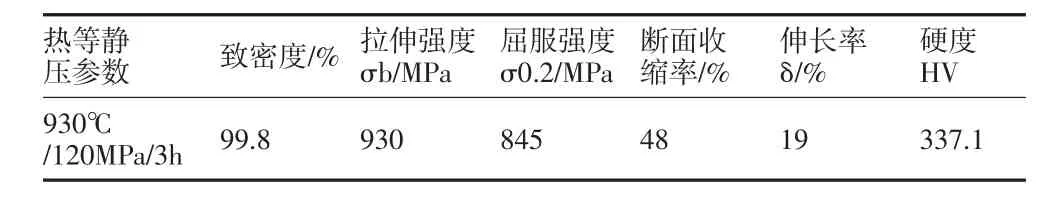

Ti-6Al-4V粉末冶金材料的机械性能和显微组织分别如表1和图1所示。在较高压制温度下,预合金粉末制备时较快的冷却速度导致马氏体相完全转变为α相,在随炉冷却过程中晶间β相析出,从而引起粉末冶金棒材由粗大的α相和少量的晶间β相组成。预合金粉末高压下粉末颗粒的塑性变形、重排和破碎以及在高温下粉末颗粒间烧结颈的形成和增长不充分,材料内部存在少量的微空隙[3]。

表1 粉末冶金材料的机械性能

图1 粉末冶金材料的显微组织

1.2 试验方法

在无润滑、无冷却的条件下数控车床CKA6150i被选择作为车削用机床,带断屑槽的硬质合金刀具CNMG120404-MA VP15TF被选择作为车削用刀具,硬质合金的超细颗粒粉末作为刀具的基体材料,利用化学气相沉积法制备刀具表面的(AlTi)N涂层。选用刀杆MCLNR2020K12,刀具与刀杆一起提高刀具几何角度,刀具角度为前角6°、后角5°、主偏角95°和副偏角5°.收集切削产生的切屑,利用3D超景深电子显微镜测量切屑的卷曲半径和切屑的平均厚度。

2 结果与讨论

2.1 切屑卷曲半径的研究

钛合金材料切削过程中形成锯齿状结构的连续性切屑,切屑卷曲半径是描述切屑流动特征的基本参数,对切削力计算和切屑控制非常重要[4]。

2.1.1 切削速度对切屑卷曲半径的影响

切屑的卷曲半径随着切削速度的变化情况如图2所示。随着切削速度的增加,切削层厚度不发生变化,但是切削温度的升高会导致切削层材料发生高温软化从而引起切屑的卷曲半径降低。当切削速度大于50 m/min时,足够高的切削温度导致刀具前刀面的积屑瘤高度降低,引起切屑与刀具前刀面的接触面积增加,降低了刀具前刀面对切屑的平均正应力,从而增加了切屑的卷曲半径。

图2 切屑卷曲半径随着切削速度的变化(进给量0.10 mm/r和切削深度1.0 mm)

2.1.2 进给量对切屑卷曲半径的影响

进给量的增加能够增加单位时间的工件材料切除量,引起切削温度的增加,但是也会增大切削层厚度,导致切屑的刚性增强。罗翔等[5]在利用刨床低速切削高速钢时,观察到随着切削厚度的增加,切屑的卷曲半径增加。然而,如图3所示除了进给量从0.10 mm/r增加到0.13 mm/r时切屑卷曲半径随着进给量的增加而出现增大外,Ti-6Al-4V粉末冶金材料切屑的卷曲半径随着进给量的增加而逐步减小。

图3 切屑卷曲半径随着进给量的变化(切削速度50 m/min和切削深度1.0 mm)

对于钛合金材料来说,切屑锯齿状结构的改善对切屑卷曲半径的影响具有重要的影响作用。随着进给量的增加,增加的切削温度能够加剧切屑锯齿状结构的形成因此导致切屑卷曲半径随着进给量的增加而减小。对于具有断屑槽的切削刀具来说,进给量对刀具断屑槽结构的利用率的影响最大。当进给量从0.10 mm/r增加到0.13 mm/r时,切屑与刀具前刀面的接触面由主切削刃、前肩部增加为主切削刃、前肩部和后肩部,刀具断屑槽结构利用率的提高降低了切削温度,从而导致切屑的卷曲半径的提高[6,7]。

2.1.3 切削深度对切屑卷曲半径的影响

切屑卷曲半径随着切削深度的变化趋势如图4所示。试验所用的切削刀具具有0.4 mm的刀尖圆弧,当切削深度小于0.4 mm时,刀尖圆弧不能完全参与切削加工,导致切屑卷曲半径在切削深度从0.3 mm增加到0.5 mm时出现急剧的下降。当切削深度大于0.5 mm时,刀尖圆弧完全参加切削加工,随着切削深度的增加切屑刚度增大,导致切屑的卷曲半径逐渐增大。但是当切削深度由0.8 mm增加至1.0 mm时,由于切削温度的升高,增加了切屑的高温软化率,导致了切屑卷曲半径有所降低。

图4 切屑卷曲半径随着切削深度的变化(切削速度50 m/min和进给量0.10 mm/r)

2.2 切屑平均厚度的研究

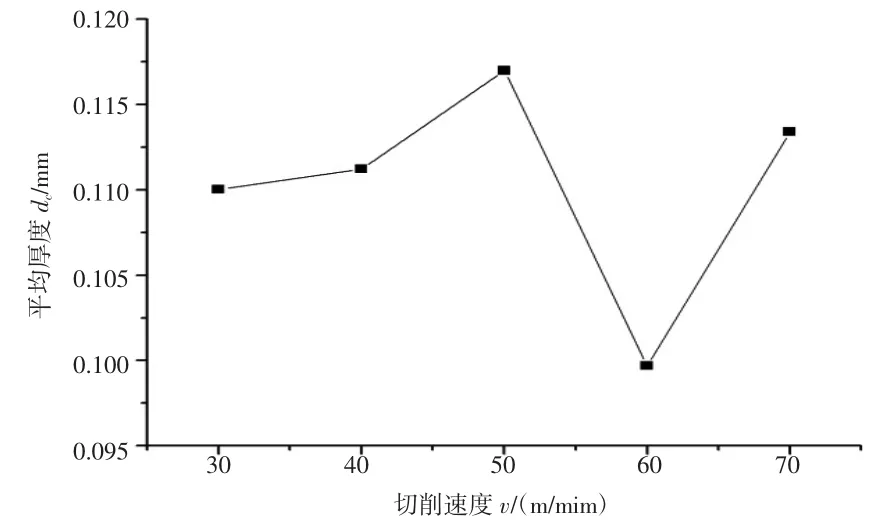

2.2.1 切削速度对切屑平均厚度的影响

切屑平均厚度随着切削速度的变化规律如图5所示。Dinc等[8]指出连续的带状切屑具有比锯齿状切屑更大的厚度,切削速度的增加能够明显加剧切屑的锯齿状结构。然而在本文中,切屑的锯齿状结构随着切削速度的增加而变得更加剧烈,但是其平均厚度却出现增大的趋势。分析其原因为粉末冶金材料内部具有一定含量的残余微空隙,随着切削速度的增加,剪切带的剪切应变和应变率均随着切削速度的增加而增加,剪切带微空隙处会出现更大的剪切滑移,因此可能导致切屑的平均厚度增加[9]。当切削速度从50 m/min增加到60 m/min时,刀具前刀面积屑瘤的减少和工件材料的高温软化等导致切削温度出现降低,引起切屑的平均厚度出现急剧的减小。

图5 切屑平均厚度随着切削速度的变化(进给量0.10 mm/r和切削深度1.0 mm)

2.2.2 进给量对切屑平均厚度的影响

如图6所示切屑平均厚度随着进给量的变化趋势。随着进给量的增加,工件表面切削层厚度呈正比例增加。切屑的平均厚度随着进给量的增加,也基本呈增大趋势。然而对于带断屑槽的硬质合金刀具来说,进给量的增加能够提高刀具断屑槽结构的利用率,降低切削温度,降低切屑的高温软化率,从而导致切屑的平均厚度随着进给量的增加不呈一定比例增加,并且从0.08 mm/r增加到0.10 mm/r时切屑的平均厚度出现下降的趋势。

图6 切屑平均厚度随着进给量的变化(切削速度50 m/min和切削深度1.0 mm)

2.2.3 切削深度对切屑平均厚度的影响

随着切削深度的增加,切屑的宽度成正比例增加,增大了切屑的刚度,从而导致如图7所示切屑平均厚度随着切削深度的增加而增大。当切削深度由1.0 mm增加到1.3 mm时,由于其切削温度的增加,导致切屑的平均厚度出现急剧下降的趋势。

图7 切屑平均厚度随着切削深度的变化(切削速度50 m/min和进给量0.10 mm/r)

钛合金材料的低弹性模量,导致切削时形成切屑的变形系数接近于1,甚至小于1,降低切屑与刀具间的接触面积,增加了刀具承受的正应力,从而会加剧刀具近切削刃处的磨损失效[10,11]。由切削速度和切削深度对切屑平均厚度的影响可以看出,在切削粉末冶金材料时切屑的平均厚度接近于1,甚至会小于1.

3 结论

(1)随着切削速度的增加,切屑的卷曲半径先减小后增加;卷曲半径随着进给量和切削深度的增加,基本上分别呈减小和增加趋势。

(2)切屑的平均厚度,随着切削参数(切削速度、进给量和切削深度)的增加,基本上均呈增加趋势。

[1]Jeon YC,Kim KT.Near-net-shape forming of 316L stainless powder under hot isostatic pressing[J].International Journal of Mechanical Sciences,1999,41(7):815-830.

[2]Tam CH,Lee SC,Chang S H,et al..Effects of the temper ature of hot isostatic pressing treatment on Cr-Si targets[J].Ceramics International,2009,35(2):565-570.

[3]Xu L,Guo RP,Bai CG,et al..Effect of hot isostatic press ing conditions and cooling rate on microstructure and proper ties of Ti-6Al-4V alloy form atomized powder[J].Journal of Materials Science Technology,2014,30(12):1289-1295.

[4]吕 明,郭建英.刀-屑摩擦对斜角切削切屑流动特性影响的仿真研究[J].兵工学报,2010,31(11):1491-1497.

[5]罗 翔,郑望成,黄 华.正交切削下切屑卷曲半径的研究[J].广东工学院学报,1996,13(4):102-106.

[6]Jawahir IS,Ghosh R,Fang XD,et al..An investigation of the effects of chip flow on tool-wear in machining with com plex grooved tools[J].Wear,1995,184(2):145-154.

[7]Jawahir IS,Li PX,Gosh R,et al..A new parametric ap proach for the assessment of comprehensive tool wear in coat ed grooved tools[J].Crip Annels-Manufacturing Technology,1995,44(1):49-64.

[8]Dinc C,Lazoglu I,Serpenguzel.Analysis of thermal fields in orthogonal machining with infrared imaging[J].Journal of Ma terials Processing Technology,2008,198(1-3):147-154.

[9]Duan CZ,Wang MJ,Pang JZ,et al..A calculational model of shear strain and strain rate within shear band in a serrated chip formed during high speed machining[J].Journal of Ma terial Processing Technology,2006,178(1-3):274-277.

[10]Hong SY,Markus I,Jeong WC.New cooling approach and tool life improvement in cryogenic machining of titanium alloy Ti-6Al-4V[J].International Journal of Machine Tools&Manufacture,2001,41(15):2245-2260.

[11]Venugopal KA,Paul S,Cattopadhyay.Growth of tool wear in turning of Ti-6Al-4V alloy under cryogenic cooling[J].Wear,2007,262(9-10):1071-1078.

Influence of Cutting Parameters on Chip Morphology of Powder Metallurgy Material

SUN Fu-jian1,2,SU Fei1,2

(1.Intelligent Manufacturing Institute,Hunan University of Science and Technology,Xiangtan Hunan 411201,China;2.Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material,Hunan University of Science and Technology,Xiangtan Hunan 411201,China)

In this paper,Ti-6Al-4V powder metallurgy material having relative densities of 99.8%was prepared with hot isostatic pressing technology,the influences of cutting parameters on the powder metallurgy material chip morphology were studied.With the increase of cutting speed chip curling radius firstly decreased and then increased.With the increase of feed rate and cutting depth the chip curling radius decreased,firstly decreased and then increased,respectively.When cutting speed,feed rate and cutting depth increased,the chip mean thickness basically showed increasing tendency.

hot isostatic pressing technology;Ti-6Al-4V;powder metallurgy material;chip morphology

GT506.9

A

1672-545X(2017)09-0050-04

2017-06-08

湖南科技大学博士启动基金(编号:E56123);难加工材料高效精密加工湖南省重点实验室开放基金(编号:E21754)

孙富建(1986-),男,山东聊城人,博士,讲师,从事难加工材料高精密加工的教学与科研工作。