宏程序在数控铣削中的应用

2017-11-17段团和

段团和

(宝鸡职业技术学院机械工程系,陕西 宝鸡721013)

宏程序在数控铣削中的应用

段团和

(宝鸡职业技术学院机械工程系,陕西 宝鸡721013)

在数控铣削加工中,相对CAM软件或手工编制的加工程序,宏程序的应用体现出更大的灵活性、更好的适应性。编制的程序也大为简化利于方便检查和修改,产生的刀路轨迹完全按照工艺设计来控制。熟练掌握宏编程技术可以快速高效完成数控加工程序的编制提高生产效率,同时也拓展了更为丰富的编程思路。

数控铣削;宏程序;应用

在机械零件的数控铣削加工中,使用数控系统所提供的编程指令可以完成大多数常规特征(平面、内外轮廓面、孔系加工等)的编程和加工。但在铣削槽、孔存在大量切削余量或铣削螺纹需要多刀完成等情况时需要编制较长程序,不仅容易出错而且检查极为不便,当使用宏程序结合数控系统自带功能就能极大简化加工程序减少编程工作量。如零件上具有凸凹球面体、边角倒圆等典型特征,必须通过曲面加工方式分层加工完成,一般都要使用CAM软件自动编程来完成,而使用宏程序却能很容易在机床直接编程和加工,提高机床的生产效率[1-2]。当然以上所提到的零件典型特征是生产过程中最常遇到的加工情况,在少数极为复杂的复合曲面编程时结合CAM软件能起到更好的效果。本文通过在实际生产教学过程中零件常见典型特征编程案例探究宏程序在数控铣削编程中的应用。

1 宏程序在粗精铣孔和铣螺纹等典型特征中的应用

立式加工中心或数控铣床在完成对零件的多工序加工时,孔和螺纹的加工是零件上最常见到的典型特征,对尺寸较小(一般直径在30 mm以下)的孔常采用钻、镗(铣)的加工方式,而在孔的尺寸较大时数控系统提供了螺旋铣孔的加工方式[3],但在螺旋铣孔和螺纹铣削加工时,由于加工余量较大经常需要多刀切削才能完成,编程时存在计算量大、编制程序较长等问题,不仅容易出错也不便于检查。而宏程序提供的循环语句、选择分支和子程序调用语句等功能结构通过变量进行算术运算、逻辑运算和函数混合运算。其宏程序加工过程中的坐标数据由运算结果动态获得,减少乃至免除手工编程时进行繁琐的数值计算,非常适合上述特征中图形或加工工艺相同,只是加工过程中零件尺寸发生变化的粗、精加工编程。当粗切过程中切削余量较大需要进行切削参数(主要是吃刀深度,进给速度和主轴转速机床均有修调功能)调整时宏程序只需改变行距参数值的大小(程序中注释粗铣行距程序段),而其它方式生成的粗加工程序只能进行整体修改或重新编制。零件粗切余量越大、粗切次数越多就越能体现出使用宏程序的简练性、灵活性和优越性。

以下为实践教学中使用宏程序循环语句螺旋粗精铣孔和多刀螺纹铣削编程程序,已经通过实际切削验证。宏程序在数控编程中极大的灵活性同样也可适应零件上其它特征粗精加工编程,不再一一赘述(程序粗、精铣孔选用φ20 mm立铣刀螺纹加工选用φ20 mm螺纹铣刀),图1所示为零件粗精铣螺纹底孔及螺纹特征简图(螺纹底孔经计算为φ58.376 mm)。

图1 零件铣削螺纹要求示意图(单位:mm)

O0001

G54

G91 G28 Z0

M06 T1 换1号φ20 mm立铣刀粗、精铣孔

M03 S600

G00 G43 X0 Y0 Z20 H1

G01 Z1 F200 M07

#0=4.188

WHILE#0 LE 19.188 使用宏程序循环功能粗铣螺纹底孔留精加工余量0.5mm

G01 X[#0]

G91 G02 I[-#0]Z-1 L16 F150 使用数控系统螺旋铣孔功能

G02 I[-#0]

G90 G01X[#0-2]

G00 Z1

#0=#0+5 粗铣行距

ENDW

S1000

G01 X20

G91 G02 I-20Z-1 L16 F100 螺旋铣孔精加工

G90 G02 I-20

G01 X18

G00 Z1

G91 G28 Z0 机床回参考点

M06 T2 换2号螺纹铣刀

G90 G00 G43 X0 Y0 Z20 H2

G00 X19.188 M03 S600

G01 Z1 F500

#1=17.188+0.3

WHILE#1 LE 20 使用宏程序循环功能铣削螺纹

G91 G02 I[-#1]Z-1.5 L11 F80 使用数控系统螺旋铣功能

G90 G01X[#1-2] 退刀

G00 Z1

#1=#1+0.2 铣削螺纹每次进刀量

ENDW

G00 X0 Y0 Z50

M05

M30 程序结束

2 宏程序在铣削球面体等典型曲面中的应用

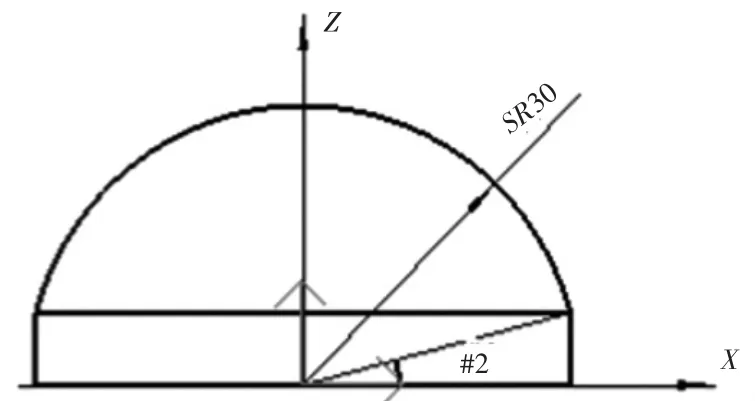

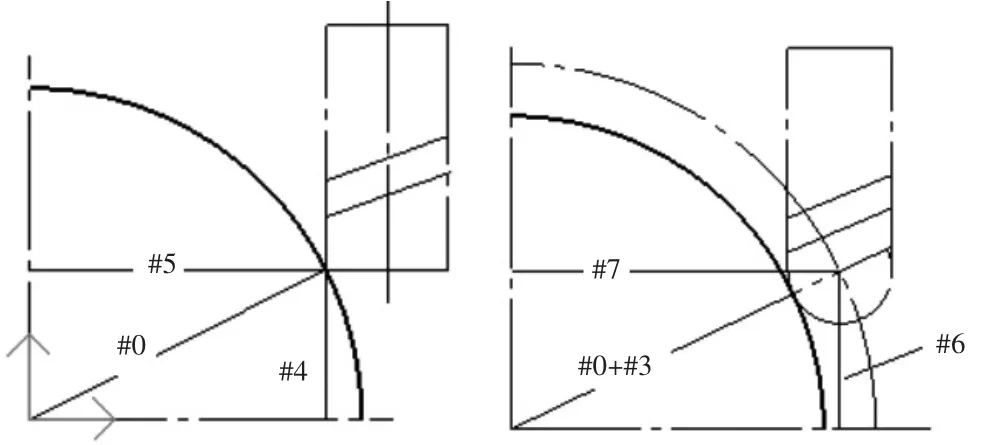

图2所示零件球面体粗加工一般使用带底刃立铣刀以提高加工效率,而在精加工时为了保证加工质量多采用球刀加工切削深度及进给速度应选择较小。由于球体截面为同心圆加工方式采用分层切削,切削时可由上而下或由下而上进行加工,精加工时为获取更好的加工表面质量应使用侧刃避免底刃切削采用刀具由下至上的加工方案。粗加工编程时立铣刀以底面中心为刀位点,精加工以球刀中心为刀位点,编程零点选择球面体中心[4]。粗加工使用φ20 mm立铣刀,精加工使用φ10 mm球铣刀编制加工宏程序如下(在由曲线方程所构建的曲面加工宏编程中需要建立正确的数学模型。图3为粗、精铣加工模式及宏变量计算模型)。

图2 球面体加工模型

图3 粗、精铣加工模式及宏变量计算模型

O0002

G90 G54 G0 X0 Y0

G91 G28 Z0

M06 T1 换立铣刀粗铣球面

S2000 M3

G43 Z10 H1 M8

G00 X40

#0=30 球面半径

#1=10 立铣刀半径

#2=20 步角距初值

#3=5 球刀半径

WHILE#2 LE 90 步角距分层循环

#4=[#0]*SIN[#2*PI/180] 计算刀具刀位点Z轴坐标

#5=[#0]*COS[#2*PI/180]+10+0.5 计算刀具刀位点X轴坐标(留精加工余量0.5)

G01 Z[#4]F100 刀位点Z轴坐标

X[#5]

G03 I[-#5] 分层铣圆

#2=#2+2 分层递减步角距

ENDW 结束循环

G0 Z20 M9 退刀

G91G28 Z0 回参考点

M06 T2 换球刀精铣球面

G43 Z10 H2 M8

#2=20

WHILE#2 LE 90 步角距分层循环

#6=[#0+#3]*SIN[#2*PI/180] 计算球刀球心点Z轴坐标

#7=[#0+#3]*COS[#2*PI/180] 计算球刀球心点X轴坐标

G01 Z[#6]F100 刀位点Z轴坐标

X[#7]

G03 I[-#7] 分层铣圆

#2=#2+2 分层递减步角距

ENDW 结束循环

G0 Z20 M9 退刀

G91G28 Z0 回零

M5

M30 程序结束

3 结束语

宏程序在以上加工案例中的应用极大地简化了零件的计算和编程过程,是快速完成编程和加工的较好途径,减少了编程的数据量,提高了程序的可阅读可修改性,通过对变量参数的修改可以适用具有相同特征但尺寸规格不同的零件,同时也解决了仅靠机床自身指令功能手工编程难以完成的特征(球面、边角倒圆等)编程。宏程序不仅是一种编程手段,更重要的是,使用宏程序进行数控编程也是一个熟知数控系统功能、确定及优化加工工艺的过程。当然宏程序要求编程人员要有一定的数学和工艺分析能力,根据零件的不同特征和难易程度合理的选择或结合使用手工编程、宏程序和自动编程会取的更好的编程效果。

[1]詹华西.数控加工与编程[M].西安:西安电子科技大学出版社,2007.

[2]全国数控培训网络天津分中心.数控编程[M].北京:机械工业出版社,2012.

[3]刘尊洪.数控铣床编程及操作[M].武汉:武汉华中数控股份有限公司,2011.

[4]袁名伟,顾其俊.基于FANUC系统变量程序在数控铣削球面体中的应用[J].机械制造与自动化,2013(6):137-139.

Application of Macro Program in Numerical Control Milling Programming

DUAN Tuan-he

(Department of Mechanical Engineering,Baoji Vocational Technology College,Baoji Shaanxi 721013,China)

In NC milling,the application of macro program shows greater flexibility and better adaptability compared with CAM software or manual processing program.The program which was programed by macro program could be checked and modified easily and the tool path is completely controlled according to the process design.Skillfully master the macro program could quickly and efficiently complete the NC programing and improve production efficiency,but also develop more rich programming ideas for us.

numerical control milling programming;macro program;application

TG659

B

1672-545X(2017)09-0085-03

2017-06-07

段团和(1973-),男,陕西宝鸡人,实验师,本科,研究方向:数控机床加工的教学与研究。