两段提升管催化裂化沉降器内待生剂吸附油气的变化

2017-10-16刘熠斌孙晓昉杨朝合

刘熠斌, 闫 昊, 孙晓昉, 冯 翔, 杨朝合

(中国石油大学 重质油国家重点实验室, 山东 青岛 266580)

两段提升管催化裂化沉降器内待生剂吸附油气的变化

刘熠斌, 闫 昊, 孙晓昉, 冯 翔, 杨朝合

(中国石油大学 重质油国家重点实验室, 山东 青岛 266580)

沉降器内汽提油气的冷凝是造成重油催化裂化装置沉降器结焦的根本原因。为了分析待生剂吸附油气的性质变化,首先通过在线取样获得两段提升管催化裂化装置不同提升管内待生剂,用甲苯抽提提取待生剂上吸附的烃类并进行性质分析;然后在模拟汽提实验装置上进行待生剂的模拟汽提实验,分析汽提过程中的化学反应;最后将汽提油气中的液相组分进行二次热转化实验,探索汽提油气在沉降器稀相空间的热转化行为。结果表明,二段提升管待生剂吸附油气较多,馏程偏重,饱和分和氢含量很低;汽提过程中的化学反应以热裂化为主,二段待生剂吸附油气的反应较弱,重油收率较高,而且经过二次热裂化反应后,二段汽提油气重油收率仍然高于50%。因此二段提升管待生剂汽提油气会对两段提升管催化裂化沉降器的结焦产生重要影响。

催化裂化(FCC); 待生剂; 吸附油气; 汽提; 化学反应

Abstract: Condensation of stripped hydrocarbons is the root cause of coking in the disengager of a fluid catalytic cracking unit. To analyze the property changes of stripped hydrocarbons, on-site sampling at an industrial two-stage riser fluid catalytic cracking (TSRFCC) plant was performed to get the spent catalysts from various risers. The spent catalyst was extracted with toluene as solvent to obtain adsorbed hydrocarbons, which were analyzed by various methods. The spent catalyst from riser was also stripped with steam as a medium, and the chemical reactions in stripping were investigated. The liquid of stripped hydrocarbons was gathered to carry out thermal cracking experiment to simulate the reaction in dilute phase zone in the disengager. The spent catalyst from 2ndriser contained more adsorbed hydrocarbons with high distillation range and lower saturate and hydrogen contents. Thermal cracking is the dominant chemical reaction in the stripping process. Yield of heavy oil was higher in the stripping of the 2ndriser spent catalyst due to the lower crackability of the adsorbed hydrocarbons. After secondary thermal cracking, the heavy oil yield of stripped hydrocarbon from the 2ndriser spent catalyst was still over 50%. Therefore, stripped hydrocarbon from the 2ndriser spent catalyst had a remarkable effect on coking in the disengager of the TSRFCC unit.

Keywords:fluid catalytic cracking (FCC); spent catalyst; adsorbed hydrocarbon; stripping; chemical reaction

沉降器结焦是影响重油催化裂化装置长周期运行的重要原因。原料的不断变重使进入汽提段的催化剂吸附的油气越来越重。这部分油气在汽提过程中从催化剂脱附,进入沉降器稀相空间,部分高沸点重组分达到露点温度冷凝为液相,包裹催化剂颗粒并沉积在器壁,逐渐形成焦炭。因此汽提油气的性质是影响沉降器结焦的主要因素[1-2]。

汽提器作为反应和再生之间的中间环节,是催化裂化装置中的重要组成部分,其目的是通过水蒸气将待生剂上可挥发烃类脱除。如果汽提效率不佳,不但会引起目的产物的损失,而且会增加再生器的烧焦负荷[3-4]。汽提段内待生剂夹带的烃类物质可以分为3类:催化剂颗粒间夹带的油气、催化剂孔道内吸附的油气和沉积在催化剂上的焦炭。在现行催化裂化装置中,催化剂携带约占进料量2%~4%的油气进入汽提段,其中夹带在催化剂颗粒间的约占70%~80%[5]。这部分油气容易脱除,是汽提过程提高轻质油收率的主要来源。最难脱除的是催化剂孔道内的油气,因孔道阻滞作用,无法及时离开孔道,在汽提过程中进一步发生裂化、烷基化和缩合等反应。

汽提过程一直被认为是物理过程,但是现在越来越多的研究者认识到,在汽提过程中化学反应起到重要作用。操作条件对汽提效率有显著影响。高亮等[6]发现,汽提温度对汽提效率具有明显的影响,汽提温度越高,汽提效率越高。Gerritsen等[7]的研究结果表明,在500℃下,汽提时间从10 s延长到200 s,待生剂上焦炭质量分数将从1.5%降至0.7%。Koon等[8]也证明延长汽提时间有利于提高汽提效率。Rivault等[9]则发现,在汽提过程中,约20%的焦炭可以进一步转化为轻质产品。然而,汽提过程中吸附油气的变化以及汽提油气二次反应的研究鲜有报道。

两段提升管催化裂化技术采用两根提升管共用

一个沉降器的设计。一段提升管进料为新鲜原料,二段提升管进料为回炼油和油浆。进料的不同导致两根提升管待生剂吸附油气的质量和性质不同。为了对比分析不同提升管的待生剂吸附油气的性质及在汽提过程中的反应,笔者选择某炼油厂两段提升管催化裂化装置在线取样获取一段提升管和二段提升管内的待生剂,然后通过甲苯抽提得到吸附油并进行分析;通过模拟实验装置进行汽提过程模拟实验,分析汽提过程的化学反应,并对汽提得到的液体产物进行热反应实验,模拟汽提油气在沉降器空间内的反应过程。

1 实验部分

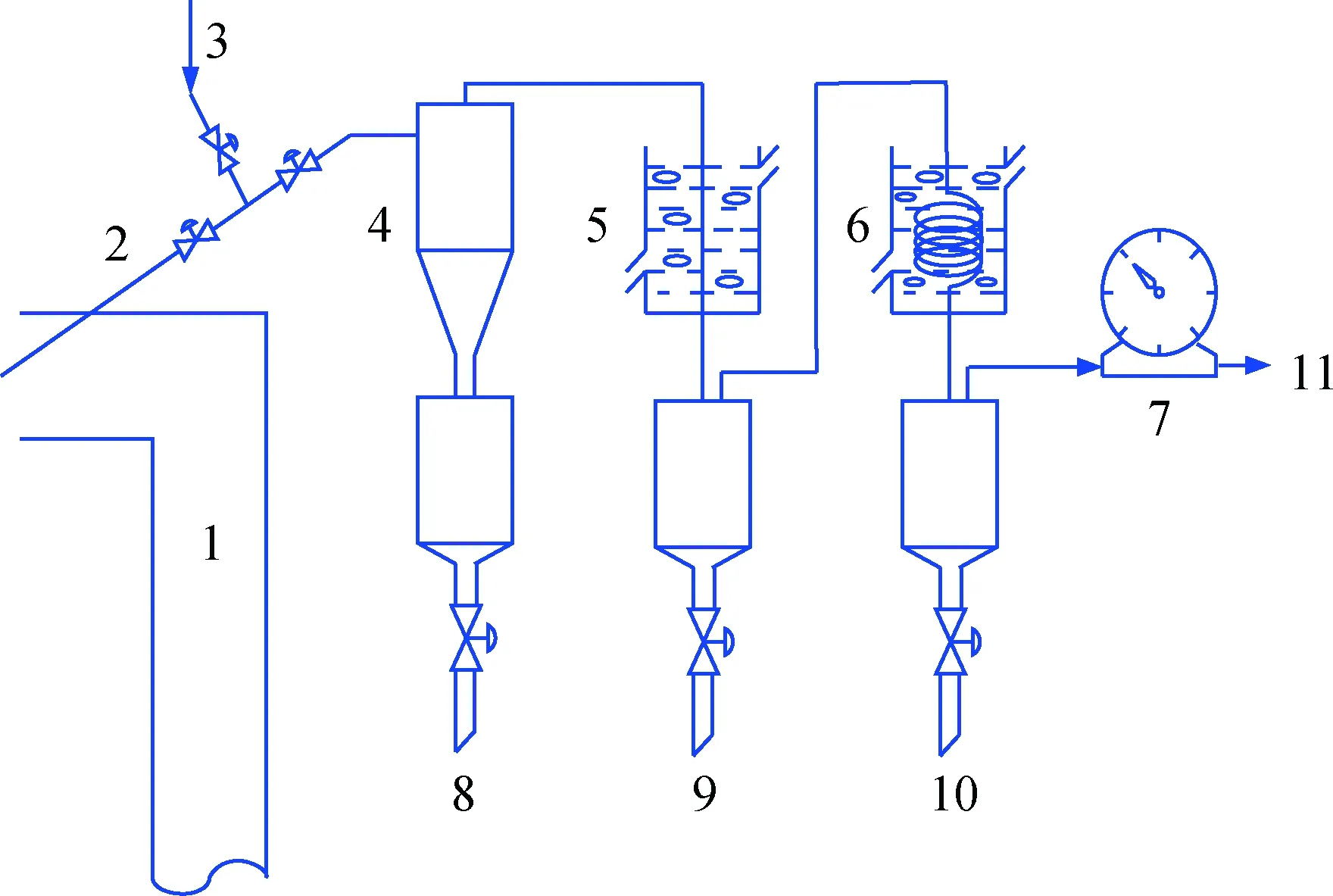

1.1两段提升管催化裂化工业装置在线取样

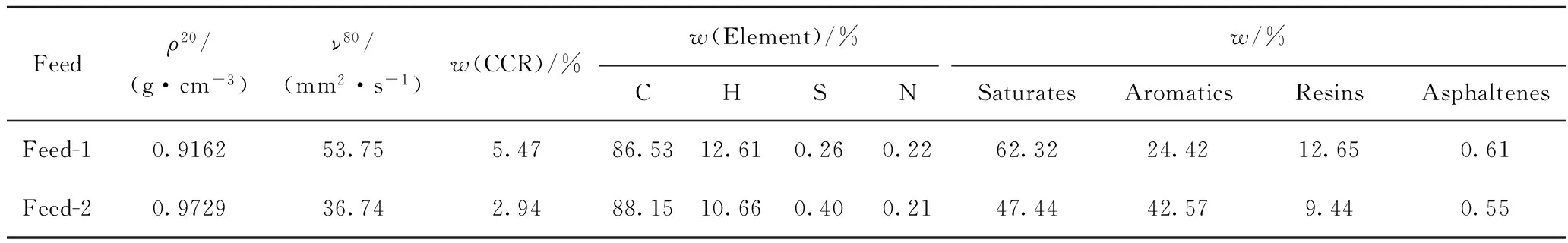

采用自行设计的在线取样器(见图1)在某炼油厂的两段提升管催化裂化装置的提升管顶部水平段取样以获取未汽提的待生剂。该工业装置一段提升管进料(Feed-1)为新鲜原料,主要为丙烷脱沥青油,掺炼少量常压渣油;二段提升管进料(Feed-2)为回炼油和回炼油浆。进料性质见表1。

图1 某炼油厂两段提升管在线取样示意图Fig.1 Schematic diagram of on-line sampling system fromtwo-stage riser in a refinery1—Riser; 2—Probe; 3—Steam; 4—Cyclone; 5,6—Condenser;7—Flowmeter; 8—Spent catalyst; 9,10—Condensate;11—Cracked gas

Feedρ20/(g·cm-3)ν80/(mm2·s-1)w(CCR)/%w(Element)/%w/%CHSNSaturatesAromaticsResinsAsphaltenesFeed-10.916253.755.4786.5312.610.260.2262.3224.4212.650.61Feed-20.972936.742.9488.1510.660.400.2147.4442.579.440.55

1.2溶剂抽提

称取25 g待生剂用滤纸包好后放入索氏抽提器中,以甲苯为抽提溶剂,保持140℃恒温条件下连续抽提24 h。待催化剂吸附油抽提完成后,将液相转移至锥形瓶中进行蒸馏,使甲苯挥发,得到抽提油。将经过抽提的催化剂和获得的抽提油一同转移至真空烘箱中连续干燥12 h,冷却至室温后,分别进行称重。抽提油进行基本物性分析和模拟蒸馏分析,根据馏程划分为汽油(IBP~200℃)、柴油(201~350℃)和重油(>350℃)。抽提后的催化剂经过定碳分析,确定催化剂上的焦炭含量。

1.3汽提实验

汽提实验在汽提模拟实验装置上进行,流程如图2所示。该装置主要包括蒸汽发生系统、投料-汽提系统和汽提油气收集系统。汽提反应器上方设有投料器,投料器通过投料管与反应器连通。投料通过投料器内部与反应器内部的压差实现。当反应器达到预定温度时,待生剂被投放到反应器内部进行汽提40 min。收集的气体和液体产物进行分析后,液体产物进行热转化实验研究。汽提后的催化剂进行定碳分析。

图2 汽提模拟实验装置流程示意图Fig.2 Schematic diagram of the simulation stripping unit1—N2; 2—Water tank; 3—Pump; 4—Steam generator;5—Spent catalyst tank; 6—Stripping reactor; 7—Furnace;8—Cold trap; 9—Liquid receiver; 10—Gas collector;11—Water tank; 12—Scale

1.4汽提油的热转化实验

汽提过程中收集的液体产物在固定床微反中进行热转化实验,以模拟汽提油气重组分在沉降器空间内的热反应过程。实验过程中在反应器内装入一定量的石英砂,以石英砂床层的温度作为反应温度。反应过程中通过改变进料速率改变质量空速。

1.5产物分析

实验过程中收集的气体产物通过Bruker 450 GC炼厂气分析气相色谱仪确定其组成,液体产物通过Agilent 6890N 气相色谱仪进行模拟蒸馏分析,催化剂上焦炭含量则通过燃烧-色谱法进行测定。具体分析方法参见文献[10]。

1.6数据处理

甲苯抽提过程,分别定义待生剂吸附烃质量分数wah、抽提油收率yeo和抽提效率φe表达式见式(1)~(3)。

(1)

(2)

(3)

汽提过程,定义汽提效率φs计算式见式(4)。

(4)

吸附油气中重油的转化率xho见式(5)。

(5)

因为热甲苯对烃类的溶解能力很强,因此抽提后待生剂上剩余的物质可以看作反应过程生成的焦炭。假设汽提过程中生成的焦炭由吸附油中的重油馏分缩合而成,则重油的缩合率xcon表达式见式(6)。

(6)

采用Mauleon提出的热裂化系数R[5]表示汽提过程中热裂化反应的强弱。热裂化系数定义为甲烷和乙烷的质量分数之和与异丁烷质量分数的比值,见式(7)。

(7)

2 结果与讨论

2.1一、二段提升管待生剂抽提结果及抽提油性质

以甲苯为溶剂,在索氏抽提器中对一段提升管待生剂(Spent catalyst-1)和二段提升管待生剂(Spent catalyst-2)进行抽提实验,待生剂吸附烃含量、抽提油收率、抽提效率及汽提后待生剂焦炭含量列于表2,抽提所得的产物(Extracted oil-1和Extracted oil-2)性质列于表3。

表2 一、二段提升管待生剂抽提实验结果Table 2 Extracting experimental results of spent catalystsfrom 1st and 2nd riser

θ=140 ℃;Toluene as solvent;τ=24 h

该装置以丙烷脱沥青油为主要原料,虽然沥青质含量较低,但是馏分偏重,在催化裂化过程中吸附在催化剂上的油气较多。由表2看到,二段提升管进料为回炼油和油浆,含有更多的稠环芳烃组分,吸附能力较强,因此在催化剂上吸附的油气更多,是一段提升管待生剂吸附油气的2倍多。而抽提效率表明,二段待生剂虽然吸附的油气较多,但是90%以上可溶于热甲苯,说明在催化裂化反应过程中生焦相对较少。这主要是因为二段提升管停留时间较短、原料转化深度较低。

表3 一、二段提升管待生剂抽提油主要性质Table 3 Properties of extracted oils from 1st and 2nd riser spent catalyst

由表3可知,与一段提升管待生剂抽提油相比,二段提升管待生剂抽提油虽然终馏点比一段抽提油低,但是具有更高的残炭值、更高的重油含量和更低的氢含量,C/H原子比约为1,说明其中含有较多的稠环芳烃,因此在汽提过程中二段抽提油具有更高的结焦倾向。

2.2一、二段提升管待生剂汽提过程的化学反应

在490℃、水蒸气流量3.0 mL/min的条件下分别对一、二段提升管待生剂汽提40 min,收集汽提产物,对汽提后的催化剂进行定碳,确定产物分布并计算汽提过程中的汽提效率、重油转化率、重油缩合率和热裂化系数,结果列于表4。

表4 一、二段提升管待生剂汽提实验结果Table 4 Stripping experimental results of spent catalysts from 1st and 2nd riser

θ=490℃;qV=3.0 mL/min;τ=40 min

由表4看到,与甲苯抽提相比,蒸汽汽提的效率较低,汽提后催化剂的焦炭含量较高,尤其是二段待生剂,这一差距更为明显。催化裂化催化剂上的焦炭可以分为可溶性焦炭和不可溶性焦炭。抽提过程可以将可溶性焦炭溶解萃取,而汽提过程中可溶性焦炭难以脱除,而且会进一步发生石墨化反应转化为不可溶性焦炭[11]。另外,蒸汽汽提过程中吸附油气的化学反应也可以进一步转化为焦炭。

由表4还看到,一段待生剂吸附油的重油转化率高达78.99%,但是仅有4.78%缩合生成焦炭,轻质化率高达74.21%;而二段待生剂吸附油的重油转化率仅有32.96%,但是缩合生焦率高达29.63%,轻质化率仅有3.33%,说明二段待生剂吸附油在汽提过程中不但反应较少,而且以生焦反应为主。一段待生剂汽提产物中柴油收率高达53.61%,而二段待生剂汽提产物中重油收率则超过51%。Mauleon指出,当热裂化系数R小于0.6时,反应主要以催化裂化为主;R在0.6~1.2之间时,表明催化裂化与热裂化反应相当;当R大于1.2时,反应以热裂化为主[5]。汽提过程中热裂化系数均大于1.2,说明汽提过程热裂化反应占主导地位。

2.3一、二段汽提油的二次反应性能及反应温度和质量空速对二次反应规律的影响

在沉降器的稀相空间内,油气的流动速率和催化剂浓度较低,所形成的冲刷能力较弱,因此重油液滴一旦黏附在器壁或者内构件表面将不会离开。就整个生产周期而言,黏附的重油液滴有充足的时间进行缩合生焦,这是造成沉降器结焦的主要原因。以汽提得到的液体产物(Stripped liquid-1,Stripped liquid-2)为原料,在固定床微反装置上,以石英砂为热载体,进行汽提油的二次热反应,考察原料性质、反应温度和质量空速对二次反应规律的影响。

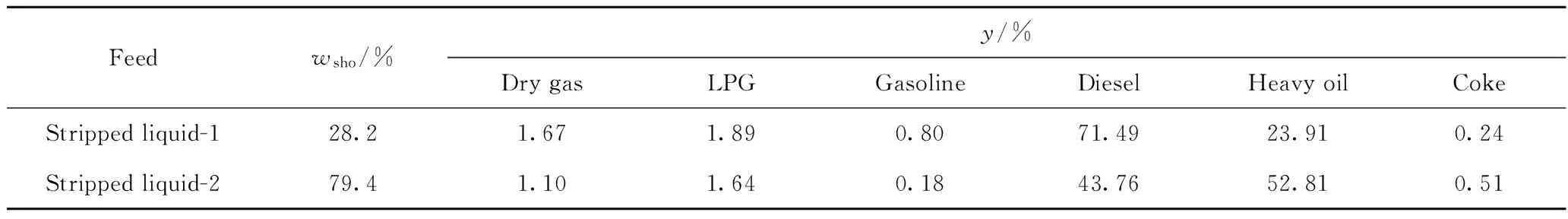

2.3.1 两段汽提油的反应性能

在反应温度490℃、质量空速5 h-1条件下进行一段汽提油和二段汽提油的热裂化反应,产物分布如表5所示。

表5 一、二段汽提油二次反应产物分布Table 5 Product distributions for secondary reaction of 1st and 2nd stripped liquids

θ=490℃; MHSV=5 h-1

由表5可知,因实验过程中需要对汽提油进行预热以保证流动性,使得汽提油中含有的少量汽油馏分挥发,预热后的汽提油中不再含有汽油馏分,因此二次反应中的气体和汽油均是热裂化的产物。但无论是一段还是二段待生剂汽提油,在二次热转化过程中转化率都很低,生成的裂化气、汽油和焦炭很少。从重油的裂化反应看,二段汽提油中重油馏分的裂化反应更为强烈,但经过二次裂化反应后,二段汽提油的重油收率仍然超过50%。

2.3.2 反应温度的影响

汽提蒸汽携带汽提油气由沉降器底部进入稀相空间,最后经沉降器顶旋离开沉降器,油气所处的温度由490℃渐变为430℃。在质量空速5 h-1、反应温度 430~490℃下汽提油气二次热裂化反应的产物分布如图3所示。

反应温度是影响烃类热裂化反应的重要因素。对于绝大多数烃类,当反应温度小于450℃时,其热裂化速率较低;当温度超过600℃时,烃类的热裂化速率都很高。由图3看到,当反应温度超过470℃时,热裂化产生的小分子产物的收率快速增加,但是由于汽提油在汽提过程中已经发生过热裂化反应,而且待生剂吸附油本身的芳香性很强,因此热裂化反应的总体转化率很低。反应温度对二段汽提油中重油馏分的裂化反应影响较为明显,重油的转化率逐渐增加,柴油的收率有所提高。而一段汽提油在二次热反应过程中重油收率略有降低,柴油收率基本不变。二段汽提油中重油馏分超过76%,而一段汽提油中柴油馏分则超过75%。重油与柴油相比,黏度、密度都偏高,容易吸附在石英砂上形成焦炭,因此二段汽提油在反应过程中重油在数量上的优势使二段汽提油的焦炭产率始终高于一段汽提油。

图3 一、二段汽提油二次热裂化产物收率随反应温度的变化曲线Fig.3 Product yields of secondary thermal cracking of 1st and 2nd stripped liquids vs temperatureMHSV=5 h-1(a) Stripped liquid-1; (b) Stripped liquid-2(1) Diesel; (2) Heavy oil; (3) Dry gas; (4) Gasoline; (5) LPG; (6) Coke

2.3.3 质量空速的影响

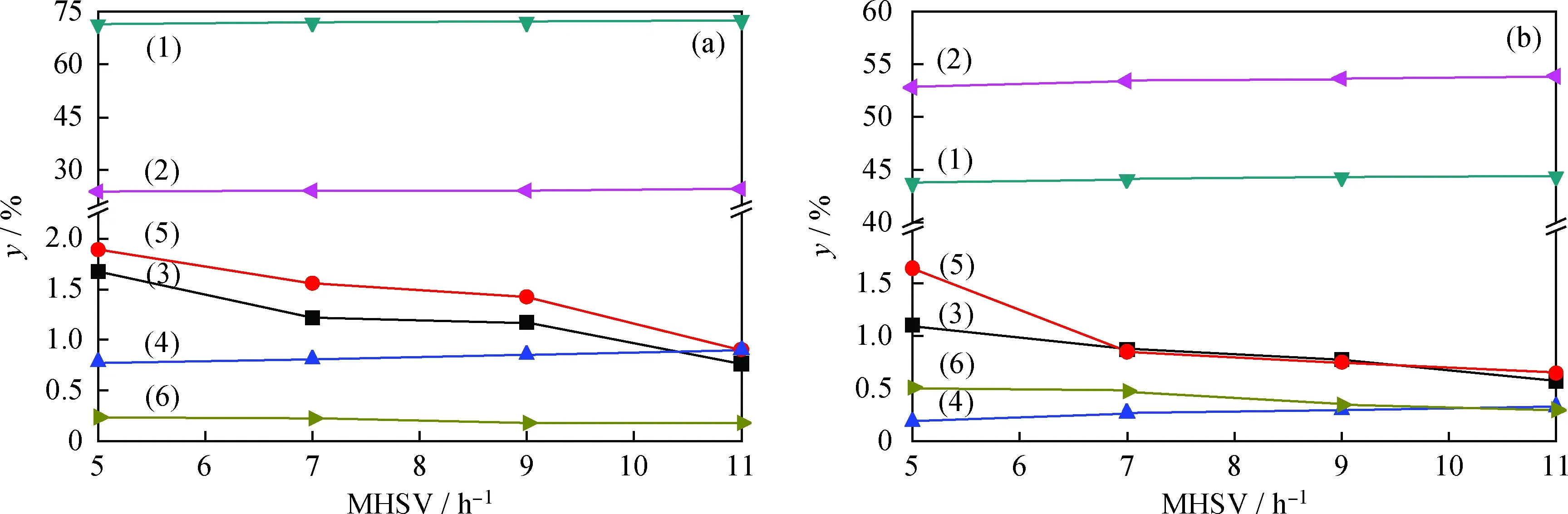

反应温度490℃条件下,改变质量空速进行汽提油的二次热裂化反应,产物分布如图4所示。

图4 一、二段汽提油二次热裂化产物收率随质量空速的变化曲线Fig.4 Product yields of secondary thermal cracking of 1st and 2nd stripped liquids vs MHSVθ=490℃(a) Stripped liquid-1; (b) Stripped liquid-2(1) Diesel; (2) Heavy oil; (3) Dry gas; (4) Gasoline; (5) LPG; (6) Coke

降低空速可延长原料的停留时间,增加反应深度,提高原料转化率。但是由图4看到,在490℃的条件下,无论是一段汽提油还是二段汽提油,其转化率都很低,而且随质量空速的增加,重油和柴油的收率基本不变。由此可以推断,汽提油气在沉降器内停留并不会进一步发生太多裂化反应,相反会增加重油馏分冷凝吸附的几率。

3 结 论

因进料的不同,两段提升管待生剂吸附油气的质量和性质有很大差异。二段提升管因为进料为易吸附、难裂化的回炼油和油浆,导致待生剂上吸附的油气较多,芳香分含量很高,氢含量很低。在汽提过程中,二段提升管待生剂上发生的化学反应较弱,所获得的汽提油气中重油收率超过50%,而且在二次反应中转化率较低。由此可以推测,二段提升管待生剂吸附的油气对两段提升管催化裂化沉降器的结焦产生重要影响。

符号说明:

MHSV——质量空速,h-1;

mah——待生剂吸附烃总质量,g;

meo——抽提油的质量,g;

msc——待生剂的质量,g;

msh——汽提油气的质量,g;

R——热裂化系数;

qV——水蒸气流量,mL/min;

wah——待生剂吸附烃的质量分数,%

w(C1)——甲烷的质量分数,%;

w(C2)——乙烷的质量分数,%;

w(i-C4)——异丁烷的质量分数,%;

wcec——抽提后待生剂的焦炭质量分数,%;

wcsc——汽提后待生剂的焦炭质量分数,%;

weho——抽提油中重油质量分数,%;

wsho——汽提液相产物中的重油质量分数,%;

xcon——汽提过程中重油的转化率,%;

xho——吸附油气中重油的转化率,%;

ycoke——汽提过程中焦炭收率,%;

yeo——抽提油收率,%;

yho——汽提过程中重油收率,%;

φe——抽提效率,%;

φs——汽提效率,%;

θ——温度,℃;

τ——汽提时间,min。

[1] 宋健斐, 魏耀东, 高金森, 等. 催化裂化装置沉降器内结焦物的基本特性及油气流动对结焦形成过程的影响[J].石油学报(石油加工), 2008, 24(1): 9-14. (SONG Jianfei, WEI Yaodong, GAO Jinsen, et al. Characteristics of coke in FCCU disengager and effect of oil gas flow on coke formation process[J].Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(1): 9-14.)

[2] 邢颖春, 宋健斐, 魏耀东, 等. 催化裂化装置沉降器内结焦形成过程的因素分析[J].石油学报(石油加工), 2008, 24(6): 702-708. (XING Yingchun, SONG Jianfei, WEI Yaodong, et al. Investigation of the factors influencing coke formation process in FCC disengager[J].Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(6): 702-708.)

[3] MCCARTHY S J, RATERMAN M F, SMALLEY C G, et al. Refinery improves FCC yields using latest process technologies[J].Oil & Gas Journal, 1997, 95(33): 56-59.

[4] MCKEEN T, PUGLSEY T. Simulation and experimental validation of a freely bubbling bed of FCC catalyst[J].Powder Technology, 2002, 129(1-3): 139-152.

[5] 陈俊武, 许友好. 催化裂化工艺与工程[M].第三版. 北京: 中国石化出版社, 2015.

[6] 高亮, 董孝利, 金文琳. 催化裂化家族工艺待生催化剂汽提过程的研究[J].石油炼制与化工, 1999, 30(11): 22-27. (GAO Liang, DONG Xiaoli, JIN Wenlin. Study on spent catalyst stripping in FCC family technologies[J].Petroleum Processing and Petrochemicals, 1999, 30(11): 22-27.)

[7] GERRITSEN L A, WINJGARDS H N, VERWOERT J. Cyclic deactivation——A novel technique to simulate the deactivation of FCC catalyst in commercial units[J].Catalysis Today, 1991, 11(1): 61-72.

[8] KOON C L, AKBAR F, HUGHES R, et al. Development of an experimental protocol to evaluate FCC stripper performance in terms of coke yield and composition[J].Chemical Engineering Research and Design, 2000, 78(5): 738-744.

[9] RIVALT P, NEVICATO D, PITAULT I, et al. Coking and chemical stripping of FCC catalysts in a MAT reactor[J].American Chemical Society, Division of Petroleum Chemistry, Preprints, 1996, 41(2): 422-427.

[10] LIU Yibin, TU Yongshan, LI Chunyi, et al. Catalytic cracking and PSO-RBF neural network model of FCC cycle oil[J].China Petroleum Processing and Petrochemical Technology, 2013, 15(4): 63-69.

[11] MAGNOUX P, GUISENT M. Coking and deactivation of zeolites: Influence of the pore structure[J].Applied Catalysis, 1989, 54(1): 1-27.

ChangesofAdsorbedHydrocarbonsonSpentCatalystinDisengagerofaTwo-StageRiserFluidCatalyticCrackingUnit

LIU Yibin, YAN Hao, SUN Xiaofang, FENG Xiang, YANG Chaohe

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Qingdao266580,China)

2016-10-27

国家自然科学基金项目(21476263和21606254)资助

刘熠斌,男,副教授,博士,从事催化反应工程方面的研究;Tel:0532-86980917;E-mail:liuyibin@upc.edu.cn

杨朝合,男,教授,博士,从事石油与天然气加工方面的研究;Tel:0532-86981718;E-mail:statekeylab@upc.edu.cn

1001-8719(2017)05-0842-07

TE624

A

10.3969/j.issn.1001-8719.2017.05.004