隔壁塔萃取精馏分离碳酸二甲酯-甲醇的优化与控制

2017-10-16彭家瑶张青瑞吕明莲

彭家瑶, 张青瑞, 郭 通, 吕明莲

(青岛科技大学 化工学院, 山东 青岛 266042)

隔壁塔萃取精馏分离碳酸二甲酯-甲醇的优化与控制

彭家瑶, 张青瑞, 郭 通, 吕明莲

(青岛科技大学 化工学院, 山东 青岛 266042)

利用Aspen Plus软件,采用隔壁塔萃取精馏(EDWC)工艺,对碳酸二甲酯-甲醇共沸体系进行有效分离。稳态分析结果表明,EDWC比常规萃取精馏可减少再沸器负荷37.66%,年度总费用(TAC)可降低36.89%。在动态控制系统中,针对EDWC中主塔温度分布均匀、灵敏板选择困难的问题,给出一种简单有效的导斜率判据方法。利用Aspen Dynamics软件考察了主塔不同灵敏板以及3种控制结构的有效性。结果表明,当主塔灵敏板为第12块塔板时,采用带气相分配比的控制结构(CS2)能实现稳定控制。当主塔灵敏板为第5块塔板时,采用无气相分配比的控制结构(CS3)能有效处理进料流量和组成发生的±20%扰动,为较优的控制方案。

碳酸二甲酯; 甲醇; 隔壁塔萃取精馏; 年度总费用(TAC); 动态控制

Abstract: The extractive dividing wall column (EDWC) process for separation dimethyl carbonate and methanol system was investigated by means of Aspen Plus. From the steady state results, it was found that compared with the traditional extractive distillation process, the EDWC process could achieve up to 37.66% savings of the energy consumption and reduce the total annual cost (TAC) by 36.89%. For the dynamic control system, aiming at the problems of choosing the suitable sensitive stage caused by the uniform temperature distribution of the main column, we proposed a simple and effective scheme. The influences of the selection of the sensitive stages and three dynamic control structures on the dynamic responses in the EDWC process were further studied using Aspen Dynamics. The dynamic simulation results revealed that the improved control structures with vapor split ratio (CS2) with stage 12 in the main column selected as the control stage showed effective control performance. When the stage 5 in the main column was selected as the control stage, control structure without vapor split ratio (CS3) could act as the control scheme because of its more practicality in application than the CS2, and more efficient dynamic controllability for the ±20% feed flow rate and feed composition disturbances.

Keywords:dimethyl carbonate; methanol; dividing wall column; total annual cost (TAC); dynamic control

碳酸二甲酯(DMC)和甲醇常压下会形成最低二元共沸物,共沸组成中DMC质量分数为30%,共沸温度为64.08℃,采用常规精馏方法难以分离[1]。萃取精馏作为一种特殊精馏技术,是分离共沸物的常用方法,但由于高沸点萃取剂的加入,使得萃取精馏过程的能耗和设备投资比较大,开发先进的萃取精馏技术对共沸混合物进行分离引起了研究者的广泛关注[2-3]。隔壁塔是一种完全热耦合塔,可以利用单塔将两组分以上的混合物进行高纯度分离,且在分离过程中可避免中间组分的返混,提高能量利用率[4-5]。将萃取精馏技术与隔壁塔相结合可以有效降低精馏过程中的能量消耗。

秦继伟等[6]以分离苯-环己烷为例,研究了影响隔壁塔萃取精馏(EDWC)装置有效性的因素,为进一步改进装置提供了依据。与传统萃取精馏塔相比,EDWC具有更多的自由度,它的动态控制问题一直是限制其工业应用的一个瓶颈[7]。Sun等[8-9]以分离苯-环己烷为例,采用无气相分配比的控制结构实现了良好的控制效果。Zhang等[10]采用EDWC工艺,针对乙酸乙酯-异丙醇共沸体系,采用的组成-溶剂比串级结构可以有效处理进料流量和组成扰动,并提出可以通过调节气相分配比维持产品纯度的恒定。以上对EDWC动态控制的研究,大部分集中在组成控制和气相分配比的应用上,对隔壁塔中不同塔板与动态控制效果之间的讨论鲜有涉及。

笔者采用EDWC工艺分离DMC-甲醇二元共沸混合物,以年度总费用(TAC)最小为目标获得了最优稳态设计参数。在此基础上,着眼于EDWC不同灵敏板与动态控制效果之间的研究,针对EDWC主塔灵敏板选择困难,提出了导斜率判据,研究了主塔不同灵敏板以及建立的若干温度控制结构对EDWC动态可控性的影响。

1 过程模拟

Hsu等[11]的研究表明,UNIQ-RK模型能够很好地预测DMC和甲醇体系,与实验所测的二元气-液平衡数据[12]吻合度高,故采用UNIQ-RK为萃取精馏工艺的热力学模型,其中萃取剂为苯胺,采用UNIQ-RK模型的二元交互作用参数如表1所示。

待分离混合物的进料量为10 kmol/h,其中m(DMC)/m(Methanol)=3/7,系统操作压力为101.3 kPa。分离要求为:DMC质量分数99.9%,甲醇质量分数95.0%[13-14]。

由于在Aspen Plus中没有EDWC的分离模块(见图1),笔者将其等效为三塔模型来进行分离研究,每个精馏塔均采用RadFrac严格精馏模块(见图2)。在图2中,主塔Ⅰ相当于常规萃取精馏塔,侧塔Ⅱ相当于萃取剂回收塔的精馏段,提馏塔Ⅲ相当于萃取剂回收塔的提馏段。原料和萃取剂分别从主塔Ⅰ的中部和上部进料,在主塔Ⅰ塔顶得到高纯度的甲醇,侧塔Ⅱ塔顶得到高纯度的DMC,提馏塔Ⅲ塔底得到的萃取剂苯胺循环回到主塔Ⅰ。值得注意的是相比其他等效模型,这个模型可固定气相分配比(αv),且适合进行动态模拟的研究,符合精馏塔的实际操作。

表1 UNIQ-RK模型参数Table 1 UNIQ-RK model parameters

i,j—Component;a,b—Model parameter;aij,aji,bij,bji—The binary interaction parameters

目前年度总费用(TAC)已广泛应用于分离工艺的设计优化过程,文献[10]中对EDWC工艺的TAC计算方法进行了详细介绍。其中TAC包括设备费用和操作费用,其计算方法如式(1)~式(3)所示:

TAC=(设备费用/回收期)+操作费用

(1)

设备费用=塔体费用+塔板费用+换热器费用

(2)

图1 隔壁塔萃取精馏流程图Fig.1 Flow sheet for an extractive dividing wall columnαv—Vapor split ratio; Ⅰ—The main column; Ⅱ—The side column;Ⅲ—The stripping column; V1—The bottom vapor of the main column;V2—The bottom vapor of the side column;V—The bottom vapor of the stripping column

图2 隔壁塔萃取精馏三塔等效模型流程图Fig.2 Flow sheet for the EDWC withthree columns equivalent modelⅠ,Ⅱ,Ⅲ were the same as Fig.1

(3)

EDWC和常规萃取精馏工艺优化后的操作参数见表2。表3为EDWC和常规萃取精馏经济性。相

对于常规萃取精馏,EDWC工艺的蒸汽费用可节省37.66%;TAC下降了36.89%。因为在常压下,常规萃取精馏塔两塔釜均使用高压蒸汽作为加热介质,造成了极大的能量消耗。而EDWC由于存在垂直隔板,有效地实现了能量的耦合,仅需要1个再沸器,减少了能量的输入。

表2 隔壁塔萃取精馏结构和常规萃取精馏结构比较Table 2 Comparison of EDWC structure andconventional extractive distillation structure

Ⅰ,Ⅱ,Ⅲ were the same as Fig.1; EDC—Extractive distillation column; ERC—Entrainer recovery column;

1)Solvent flow rate is 13 kmol/h; 2) Solvent flow rate is 19 kmol/h

表3 隔壁塔萃取精馏和常规萃取精馏经济性比较Table 3 Economic comparison between EDWC and conventional extractive distillation

EDC, ERC were the same as Table 2

2 动态控制与分析

2.1温度控制板的选择

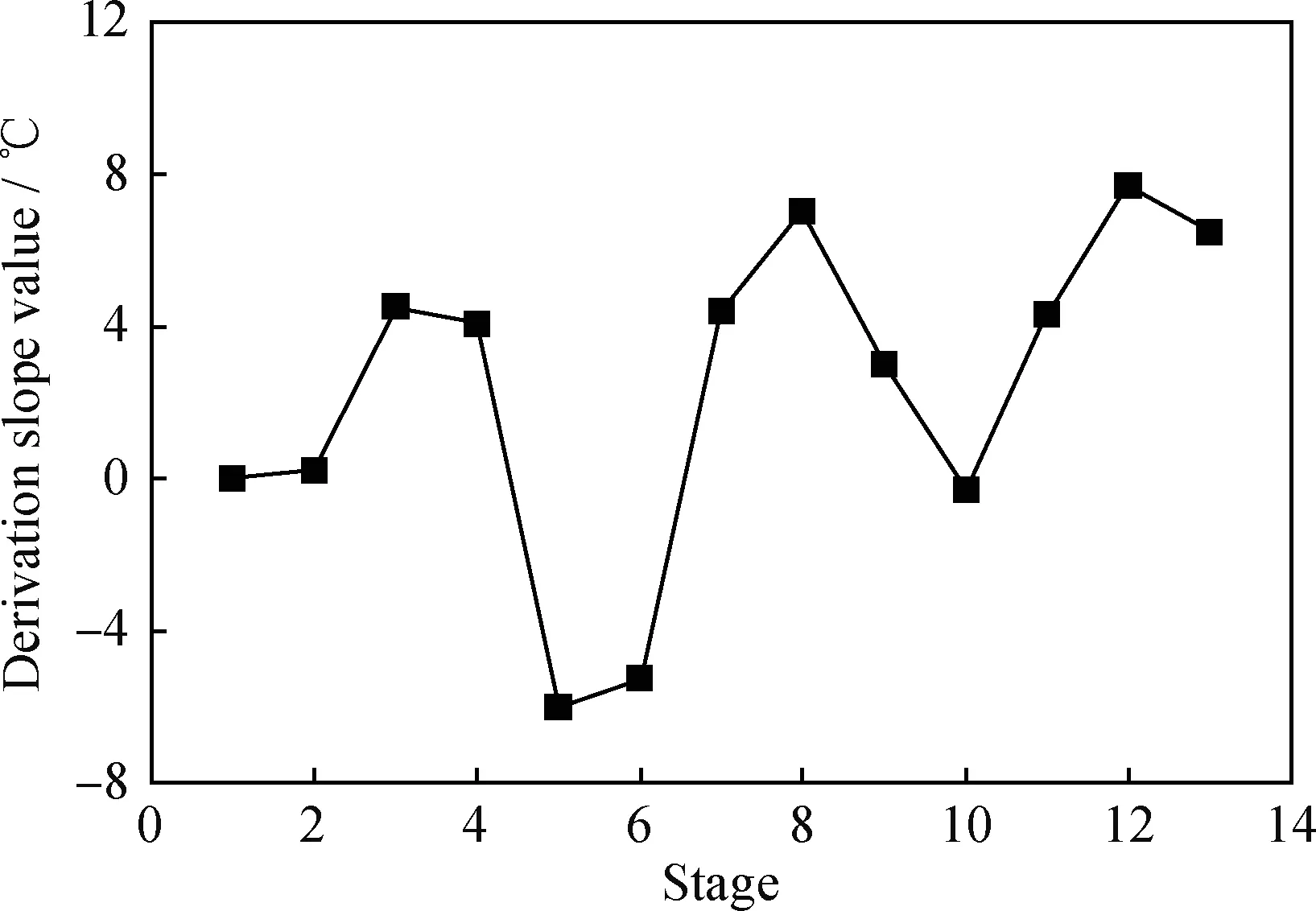

根据Luyben[15]提出的斜率判据:温度斜率分布图中斜率最大的塔板作为温度控制板;而塔顶(塔釜)对应的理论板对精馏塔塔釜再沸器热输入响应太慢(太快),均不适合作为温度控制板。图3为主塔Ⅰ、侧塔Ⅱ的温度与温度斜率分布图。由图3(b)可知,侧塔选择第4块板作为灵敏板,主塔选择第13块板作为灵敏板,但第13块板即主塔塔釜对应的理论板作为灵敏板时,温度响应太快,控制效果差。根据笔者提出的导斜率方法[16],通过再次将主塔的温度斜率对塔板求导,得到如图4所示的导斜率分布图。

从图4可以看到1个最高点和1个最低点,这2点对应的理论板温度变化大,其目标产品的组成发生了较大变化。控制此位置的塔板温度不变,则可以维持主塔的组成剖面,保证产品的质量。所以最高点和最低点对应的第12块板和第5块板就是主塔Ⅰ的最佳温度控制点。分别添加进料流量和进料组成干扰,来验证这一判据的有效性。

另外提馏塔Ⅲ只有3块塔板,而塔顶和塔釜对应的理论板均不适合作为温度控制板,因此选择第2块理论板作为提馏塔的温度控制板。

2.2动态控制方案及分析

2.2.1 基础控制结构(CS1)

基础控制方案中的3个温度控制器,分别为通过操纵R1/F(主塔回流量与进料量比)控制主塔第12块板温度(正作用),通过操纵R2/F(侧塔回流量与进料量比)控制侧塔第4块板温度(正作用),通过操纵提馏塔再沸器中热输入速率控制提馏塔第2块板温度(反作用)。需要在每个温度控制回路中插入0.017 h的时滞(Dead time)。分别采用3个温度控制器的调谐功能,进行中继-反馈测试得到极限增益和周期。采用Tyreus-Luyben方法,计算增益(KC)和积分时间(τI)。

图3 主塔和侧塔的温度与温度斜率分布图Fig.3 Temperature profiles and temperature slope value profiles of the main column and side column(a) Temperature profiles; (b) Temperature slope value profiles

图4 主塔的导斜率分布图Fig.4 Derivation slope value profile of the main column

当t=1 h时,向进料流量和组成添加±20%扰动后,基础控制结构(CS1)的动态响应如图5所示。从图5(a)、图5(b)可以看出,当进料流量发生-20% 扰动后,控制系统重新到达稳态时,主塔甲醇从设定值95.0%降低到91.2%,无法达到分离要求。从图5(c)、图5(d)可以看出,当进料组成发生+20% DMC扰动后,甲醇从稳态时的设定值95.0%降低到85.9%;当进料组成发生-20% DMC扰动后,DMC纯度虽然恢复到期望值,但瞬时波动较大。由此可见,CS1并不能有效地处理进料流量和组成发生的±20%扰动,考虑在CS1上引入气相分配比控制结构,以提高动态性能。

2.2.2 带QR3/F和αv(气相分配比)的改进控制结构(CS2)

Xia等[17]对EDWC分离甲缩醛-甲醇共沸物进行了控制研究,并提出利用气相分配比和温度控制相结合的控制策略,实现了相对稳定的控制。笔者在CS1基础控制结构上开发了带气相分配比的控制结构CS2,如图6所示。值得注意的是,在该改进控制结构中,通过引入前反馈控制结构QR3/F,使系统发生进料扰动时,能及时调整再沸器热负荷。此外,通过操纵气相分配比来控制主塔塔顶甲醇组成。

同样对进料流量和组成实施±20%干扰,改进的CS2动态响应如图7所示。当进料流量发生-20% 扰动后,甲醇质量分数从CS1控制结构下的91.2%提高到产品设定值95.0%。当进料组成发生+20% DMC扰动后,系统在t=8 h达到稳定后,甲醇质量分数从CS1调节下的85.9%提高到产品期望值95.0%。而DMC的稳态余差明显减少,在t=3 h就能使产品纯度维持在期望值。由以上分析可以证明,CS2控制方案缩短了控制系统到达新稳态的时间,能够有效处理进料流量和组成发生的±20% 扰动。

2.2.3 带QR3/F且无αv(气相分配比)的改进控制结构(CS3)

在实际化工生产中,调节气相分配比将使EDWC内部结构变得复杂,因此建立一个无气相分配比的控制结构CS3具有重要意义[2]。与控制结构CS2不同的是,该控制方案不再对αv进行控制,而是由S/F(萃取剂总量与进料量比)来控制主塔塔顶甲醇的组成(反作用),即当进料流量发生扰动时,若甲醇的质量分数低于设定值95.0%,萃取剂将会增加以使两塔塔顶产品纯度恢复到期望值。控制结构CS3如图8所示。

图5 基础控制结构(CS1)在进料流量和进料组成扰动±20%后的动态响应Fig.5 Dynamic responses of ±20% feed flow rate and feed composition disturbances in the basic control structure (CS1)(a), (b) ±20% Feed flowrate disturbances; (c), (d) ±20% Feed composition disturbances;XD1(MeOH)—The methanol mass fraction in the top of the main column; XD2(DMC)—The DMC mass fraction in the top of the side column

图6 具有气相分配比的改进控制结构(CS2)Fig.6 Improved control structure with αv ratio (CS2)T1—Main column; T2—Side column; T3—Stripping column; T1_CondPC—T1 pressure control; T2_CondPC—T2 pressure control;LC11—T1 level control; LC12—Condenser level control; LC21—T2 level control; LC22—Condenser level control; LC32—T3 level control;TC1—Temperature control in T1; TC2—Temperature control in T2; TC3—Temperature control in T3; TX—Temperature control in heater;CC1—Methanol composition control; αv—Vapor split ratio control circle

图7 具有气相分配比的改进控制结构(CS2)在进料流量和进料组成扰动±20%后的动态响应Fig.7 Dynamic responses of ±20% feed flow rate and feed composition disturbances in theimproved control structure with αv ratio (CS2)XD1(MeOH), XD2(DMC) were the same as Fig.5;(a), (b) ±20% Feed flowrate disturbances; (c), (d) ±20% Feed composition disturbances

图8 无气相分配比的改进控制结构(CS3)Fig.8 Improved control structure without av ratio (CS3)T1—Main column; T2—Side column; T3—Stripping column; T1_CondPC—T1 pressure control; T2_CondPC—T2 pressure control;LC11—T1 level control; LC12—Condenser level control; LC21—T2 level control; LC22—Condenser level control; LC32—T3 level control;TC1—Temperature control in T1; TC2—Temperature control in T2; TC3—Temperature control in T3; TX—Temperature control in heater;CC1—Methanol composition control

值得注意的是,当进料流量和进料组成发生±20%扰动后,CS3控制系统报错,无法正常运行。这是由于在该改进控制结构下两塔产品纯度出现极大的波动,塔釜的液位超过100%,导致系统停车。对比CS2控制结构,这也证明了控制气相分配比有利于控制系统处理大扰动量的进料干扰,维持产品的纯度。

2.2.4 不同温度控制板对控制效果的影响

选择主塔中第5块板作为温度控制板进行上述2种改进控制结构的考察,图9、10给出了最终的CS2和CS3控制结构对应的进料流量和组成扰动的响应结果。

由图9和图10可以看出,当进料流量和组成发生±20%扰动后,2种改进控制结构CS2和CS3,都能实现产品纯度的改善,CS2比CS3结构可提前2 h左右到达新的稳态,瞬时纯度偏差更小。但考虑在实际生产中,控制气相分配比的复杂性,故当主塔的第5块板为温度控制板时,此时无气相分配比的CS3为优先控制方案。

对比2种不同温度控制板的最优控制方案,可以发现无论是采用CS2(主塔温度控制板为第12块板),还是CS3(主塔温度控制板为第5块板),都可以克服基础控制结构的动态响应缺陷实现稳定的控制。特别是当采用CS2方案时,当进料流量发生20%扰动后,系统重新到达稳态的时间比CS3缩短了近3 h,DMC和甲醇纯度的瞬时波动均有小幅度的减少,这也说明了调节气相分配比对控制产品纯度具有重要影响。

3 结 论

对于DMC-甲醇共沸物系的分离,笔者采用隔壁塔萃取精馏工艺,以TAC最小为目标进行经济优化,可以节约能耗37.66%,TAC节省36.89%。利用Aspen Dynamics软件将EDWC等效为三塔模型,针对主塔灵敏板选择困难的问题,提出的导斜率判据可以有效选择主塔的灵敏板。通过3种控制方案比较分析,发现当主塔的灵敏板为第12块塔板时,带气相分配比的CS2控制结构能有效处理进料流量和组成发生的±20%扰动。而当灵敏板为第5块塔板时,提出的2种改进控制方案,均能有效改善产品纯度,其中CS2虽然缩短了到达稳态的时间,但调节气相分配比在实际工业生产中极为困难,因此无气相分配比CS3控制策略应该是此灵敏板控制系统下的最佳选择。

图9 2种改进控制结构在进料流量扰动后的动态响应比较Fig.9 Dynamic responses comparison of the feed flow rate disturbances in the two improved control structuresXD1(MeOH), XD2(DMC) were the same as Fig.5(a), (b), (c), (d) ±20% Feed flowrate disturbances; CS2—The improved control structure with vapor split ratio;CS3—The improved control structure without vapor split ratio

图10 2种改进控制结构在进料组成扰动后的动态响应比较Fig.10 Dynamic responses comparison of the feed composition disturbances in the two improved control structuresXD1(MeOH), XD2(DMC) were the same as Fig.5;(a), (b), (c), (d) ±20% Feed composition disturbances; CS2—The improved control structure with vapor split ratio;CS3—The improved control structure without vapor split ratio

符号说明:

a,b——模型参数;

aij,aji,bij,bji——二元交互作用参数;

CC1——甲醇的组成控制回路;

CS1——基础控制结构;

CS2——带气相分配比的改进控制结构;

CS3——无气相分配比的改进控制结构;

DMC——碳酸二甲酯;

EDC,ERC——分别表示萃取精馏塔、萃取剂回收塔;

i,j——组分;

KC——增益;

MeOH——甲醇;

TAC——年度总费用,USD/a;

TC1,TC2,TC3——分别表示主塔、侧塔、提馏塔温度控制回路;

V1,V2,V——分别表示主塔、侧塔、提馏塔塔釜上升蒸汽量;

TX——换热器的温度控制回路;

XD1(MeOH)——主塔塔顶甲醇质量分数;

XD2(DMC)——侧塔塔顶碳酸二甲酯质量分数;

αv——隔壁塔气相分配比;

Ⅰ,Ⅱ,Ⅲ——分别表示隔壁塔三塔模型中的主塔、侧塔、提馏塔;

τI——积分时间,h。

[1] WANG S J, YU C C, Huang H P. Plant-wide design and control of DMC synthesis process via reactive distillation and thermally coupled extractive distillation[J].Comput Chem Eng, 2010, 34(3): 361-373.

[2] DAI X, YE Q, QIN J W, et al. Energy-saving dividing-wall column design and control for benzene extraction distillation via mixed entrainer[J].Chem Eng Process, 2015, 100: 49-64.

[3] 索潇萌, 戴昕, 虞昊, 等. 分隔壁萃取精馏塔分离乙酸乙酯-异丙醇[J].石油学报(石油加工), 2016, 32(1): 111-118. (SUO Xiaomeng, DAI Xin, YU Hao, et al. Separation of ethyl acetate-isopropyl alcohol by extractive dividing wall column[J].Acta Petrolei Sinica (Petroleum Processing Section), 2016, 32(1): 111-118.)

[4] 李军, 王纯正, 马占华, 等. 基于Aspen Plus和NSGA-Ⅱ的隔壁塔多目标优化研究[J].高校化学工程学报, 2015, 29(2): 400-406. (LI Jun, WANG Chunzheng, MA Zhanhua, et al. Multi-objective optimization of dividing wall columns with Aspen Plus and NSGA-Ⅱ[J].Journal of Chemical Engineering of Chinese Universities, 2015, 29(2): 400-406.)

[5] HAO L, LUYBEN W L. New control structure for divided-wall columns[J].Ind Eng Chem Res, 2009, 48(13): 6034-6049.

[6] 秦继伟, 张浩, 熊晓娟, 等. 分隔壁萃取精馏塔分离苯-环己烷体系的研究[J].石油学报(石油加工), 2014, 30(4): 687-693. (QIN Jiwei, ZHANG Hao, XIONG Xiaojuan, et al. Separation of benzene-cyclohexane system by extractive dividing wall column[J].Acta Petrolei Sinica(Petroleum Processing Section), 2014, 30(4): 687-693.)

[7] YU J, WANG S J, HUANG K, et al. Improving the performance of extractive dividing-wall columns with intermediate heating[J].Ind Eng Chem Res, 2015, 54(10): 2709-2723.

[8] SUN L Y, WANG Q Y, LI L M, et al. Design and control of extractive dividing wall column for separating benzene/cyclohexane mixtures[J].Ind Eng Chem Res, 2014, 53(19): 8120-8131.

[9] 刘育良, 翟建, 李鲁闽, 等. 萃取精馏分离苯/环己烷共沸体系的控制策略[J].化工学报, 2015, 66(9): 3618-3632. (LIU Yuliang, ZHAI Jian, LI Lumin, et al. Operation and control of extractive distillation for separation of azeotropic benzene/cyclohexane system[J].CIESC Journal, 2015, 66(9): 3618-3632.)

[10] ZHANG H, YE Q, QIN J W, et al. Design and control of extractive dividing-wall column for separating ethyl acetate-isopropyl alcohol mixture[J].Ind Eng Chem Res, 2013, 53(3): 1189-1205.

[11] HSU K Y, HSIAO Y C, CHIEN I. Design and control of dimethyl carbonate-methanol separation via extractive distillation in the dimethyl carbonate reactive-distillation process[J].Ind Eng Chem Res, 2009, 49(2): 735-749.

[12] RODRIGUEZ A, CANOSA J, DOMINGUEZ A, et al. Vapour-liquid equilibria of dimethyl carbonate with linear alcohols and estimation of interaction parameters for the UNIFAC and ASOG method[J].Fluid Phase Equilib, 2002, 201(1): 187-201.

[13] 李春山, 张香平, 张锁江, 等. 加压-常压精馏分离甲醇-碳酸二甲酯的相平衡和流程模拟[J].过程工程学报, 2003, 3(5): 453-458. (LI Chunshan, ZHANG Xiangping, ZHANG Suojiang, et al. Vapor-liquid equilibria and process simulation for separation of dimethyl carbonate and methanol azeotropic system[J].The Chinese Journal of Process Engineering, 2003, 3(5): 453-458.)

[14] 杨德明, 王杨, 廖巧, 等. 基于双塔精馏的甲醇-碳酸二甲酯分离工艺[J].化工进展, 2012, 31(5): 1165-1168. (YANG Deming, WANG Yang, LIAO Qiao, et al. Separation technology for methanol-dimethyl carbonate system by double column distillation[J].Chemical Industry and Engineering Progress, 2012, 31(5): 1165-1168.)

[15] LUYBEN W L. Distillation design and control using Aspen simulation[M].New York: John Wiley & Sons, 2013: 115-133.

[16] ZHANG Q R, PENG J Y, ZHANG K. Separation of an azeotropic mixture of dimethyl carbonate and methanol via partial heat integration pressure swing distillation[J].Asia Pac J Chem Eng, 2017, 12(1): 50-64.

[17] XIA M, XIN Y P, LUO J W, et al. Temperature control for extractive dividing-wall column with an adjustable vapor split: Methylal/methanol azeotrope separation[J].Ind Eng Chem Res, 2013, 52(50): 17996-18013.

DesignandControlofDimethylCarbonateandMethanolSeparationbyanExtractiveDividingWallColumn

PENG Jiayao, ZHANG Qingrui, GUO Tong, LÜ Minglian

(CollegeofChemicalEngineering,QingdaoUniversityofScienceandTechnology,Qingdao266042,China)

2016-10-10

山东省自然科学基金项目(ZR2013BM001)资助

彭家瑶,男,硕士研究生,从事化工过程系统工程方面的研究;E-mail:hgjiayaop@126.com

张青瑞,女,副教授,博士,从事化工过程系统工程方面的研究;E-mail:zhangqingrui@qust.edu.cn

1001-8719(2017)05-0901-09

TQ028.3

A

10.3969/j.issn.1001-8719.2017.05.012