RV减速器摆线轮轴承孔精镗加工工艺分析

2017-09-29单丽君万畅

单丽君,万畅

(大连交通大学 机械工程学院,辽宁 大连 116028)*

RV减速器摆线轮轴承孔精镗加工工艺分析

单丽君,万畅

(大连交通大学 机械工程学院,辽宁 大连 116028)*

以RV80E减速器摆线轮为研究对象,利用金属切削有限元软件AdvantEdge FEM对其轴承孔精镗加工过程进行仿真分析,模拟了切削温度和切削力的变化情况.在此基础上,分析了不同进给量对切削温度、刀具切削力的影响,确定了摆线轮轴承孔精镗加工的最佳进给量范围,仿真分析结果为实际摆线轮轴承孔镗削加工的切削参数选择提供了参考.

摆线轮;精镗; AdvantEdge FEM; 切削参数

0 引言

摆线轮是RV减速器重要零部件之一,其轴承孔的加工精度和表面质量要求很高,加工质量的好坏决定了摆线轮的整体使用性能,继而影响RV减速器整机使用效果.镗孔是轴承内孔精加工的关键工序,镗削加工过程中刀具切削温度和所受切削力的影响对工件的加工精度影响较大[1].

陆郁[2]等利用AdvantEdge软件研究了机加工工艺参数对某缸体曲轴孔的精镗加工切削性能的影响. 肖田[3- 4]等利用AdvantEdge对航空钛合金Ti6-Al-4V的铣削加工过程进行了模拟仿真,分析了铣削速度对刀具切削温度的影响规律.王大明[5]采用AdvantEdge FEM对发动机进排气座圈加工工艺进行仿真分析,对比得到最佳的进给速度和主轴转速搭配方案.本文利用AdvantEdge FEM软件仿真分析摆线轮轴承孔精镗加工过程中,切削温度及切削力的变化情况,在此基础上,通过改变不同进给量,分析刀具所受最大切削力、最高温度等对摆线轮轴承内孔加工精度的影响,确定最佳进给量范围.

1 精镗加工刀具及切削参数选择

1.1 摆线轮轴承孔精镗加工要求

RV80E摆线轮结构如图1所示,制造材料为GCr15,热处理方法为淬火加低温回火,具有较高的硬度、均匀的组织、良好的耐磨性、高的接触疲劳性能[6].所研究的是其轴承孔精镗加工过程,沿中心分布的三个轴承孔精度要求及加工过程完全一致,因此只取其中一孔.该孔尺寸精度为H7,表面粗糙度要求Ra为0.8,孔内径36 mm,摆线轮厚度12 mm.

图1 RV80E摆线轮模型

1.2 刀具及切削参数选择

根据实际加工的镗孔要求,选择合适的刀具材料为CBN(立方氮化硼),该刀具适宜用在切削用量小的工序,且具有较高的硬度及耐磨性、切削效率高、刀具使用寿命久[7].

刀具几何角度的选择对切削力、切削温度和被加工工件表面质量均有重要影响[8],考虑到切削力、温度、切屑排出和刀具磨损等因素,确定刀具几何角度为主偏角κr=90°、前角γ0=-5°、后角α0=10°、刃倾角λs=5°.但本文所选用的AdvantEdge软件由美国公司开发,其规定的角度为BR(背前角) 和SR(侧前角),其在所规定的假设工作平面(Pf)和进给平面(Pp)中测量刀具几何角度.由于角度标准的差异,需要对刀具角度进行转换计算.根据如下关系可计算出该软件中所需角度:

计算得,在Advantedge中,侧前角SideRakeAngle=-5°,背前角BackRakeAngle=-5° ,余偏角LeadAngle=-5°.

实际加工过程中,切削速度为120~200 m/min,进给量为0.01~0.08 mm/r.本文选取符合实际加工的最佳切削速度为150 m/min,其余切削参数均不变,进给量分别为0.01、 0.03、0.05、0.08 mm/r的情况进行仿真分析.

2 轴承孔精镗加工过程仿真分析

2.1 模型建立

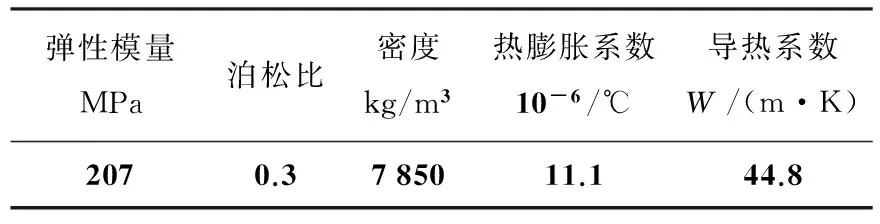

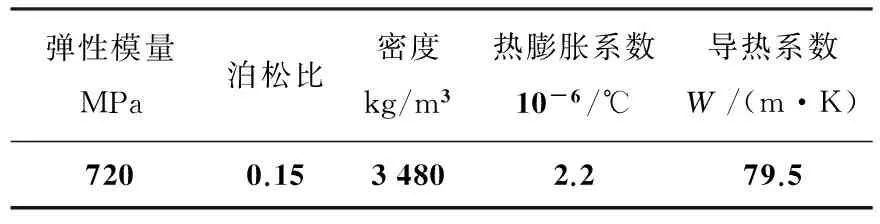

采用Advantedge软件标准创建功能建立轴承内孔及镗刀片模型.建立简化后模型,孔内部直径为36 mm,外部直径为68 mm,厚度为12 mm;刀具模型,切削刃数目为2,切削角度按上述设置.工件材料与刀具材料参数性能如表1、表2所示:

表1 GCr15工件材料性能

表2 CBN刀具材料性能

2.2 网格划分

工件和刀具的网格划分采用自适应网格划分技术,网格单元为四节点四面体.网格划分主要参数设置为:工件最大单元尺寸0.6 mm,最小单元尺寸0.05 mm,网格划分等级0.3;刀具网格划分更为细密,最大单元尺寸0.3 mm,最小单元尺寸0.03 mm,网格划分等级0.5.划分后的网格效果如图2所示.

图2 网格划分效果图

2.3 参数设置及仿真分析

仿真模式选择为标准模式,该过程其余切削参数:Spindlespeed(主轴转速)为1 600 r/min、Feedperrev.(每转进给量)为0.05 mm/r、Initialtemperature(初始温度)为20℃、AngleofRotation(转动角度)为360°.切削参数按照上述设定情况,依次改变进给量,逐次进行仿真分析.即设定切削速度为150 m/min时,取进给量分别为0.01、0.03、0.05、0.08 mm/r进行仿真分析.

3 仿真结果后处理及数据分析

运用AdvantEdge FEM软件对轴承孔镗削加工过程模拟分析,可得出不同进给量条件下,轴承内孔精镗加工过程中切削温度和刀具所受切削力变化.

3.1 进给量对刀具温度的影响

取切削速度为150 m/min,进给量为0.05 mm/r时,刀具温度变化如图3所示.

图3 f=0.05 mm/r时刀具温度变化

由图3可以看出,随着刀具切削的深入,刀尖温度不断上升,绝大部分热量随着切屑被带走,由于工件与刀具接触区产生挤压摩擦,因此前刀面与工件接触部位的温度最高,最高温度可达400℃.

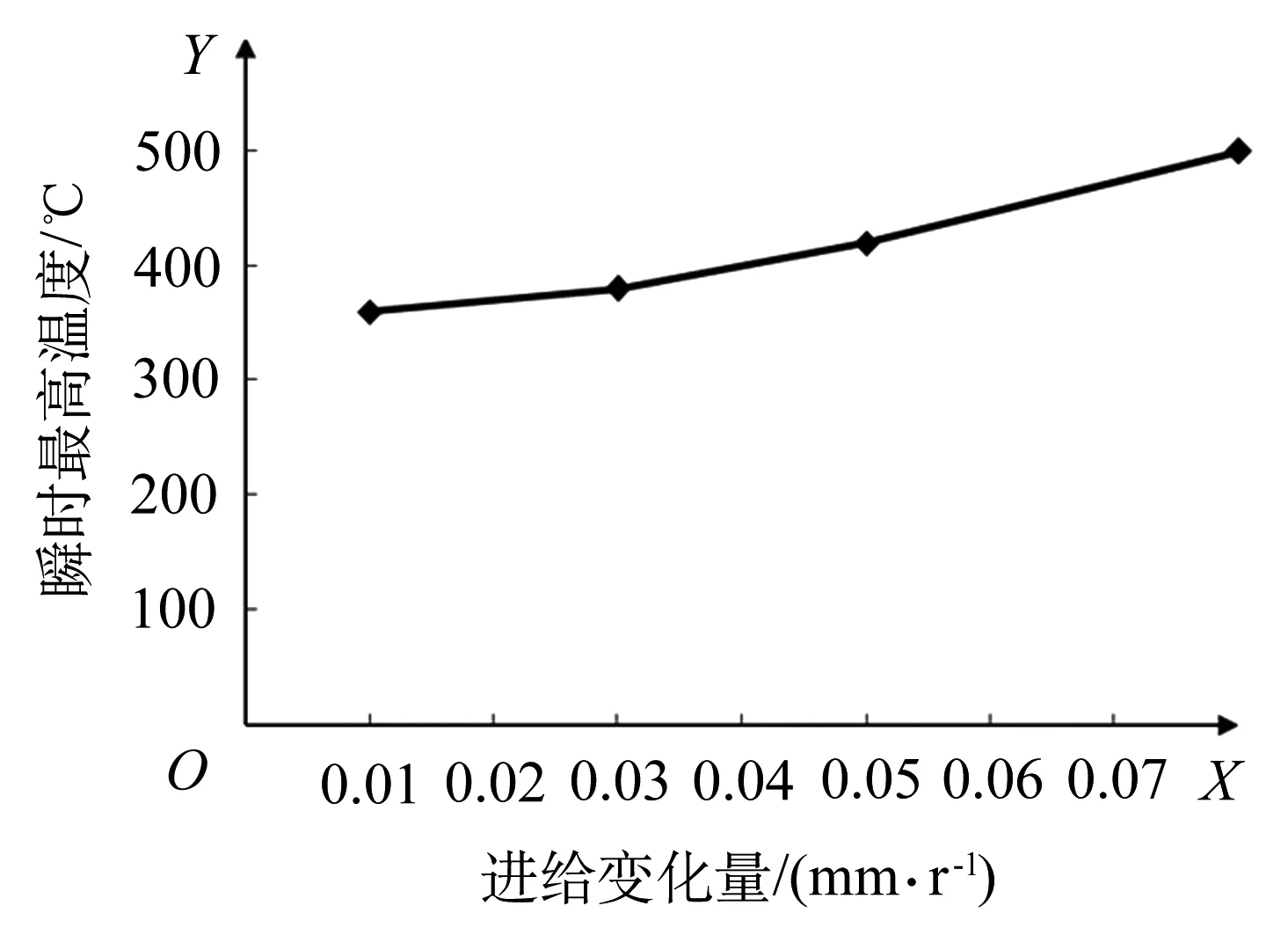

当切削速度不变时,取进给量分别为0.01、0.03、0.05、0.08 mm/r时,最高切削温度随进给量变化的曲线如图4所示.

图4 刀具瞬时最高温度随进给量变化曲线

由图4可知,当切削速度不变,随着进给量的增加,刀尖瞬时最高温度不断增加,最高温度可达500℃,导致这种变化原因是随着进给量的逐渐增加,切削区域变大,刀具克服金属弹、塑性变形抗力及摩擦抗力所做的功增加,切削温度上升.因此精镗时,为保证孔表面质量和加工精度,进给量不应取太大.

3.2 进给量对切削力的影响

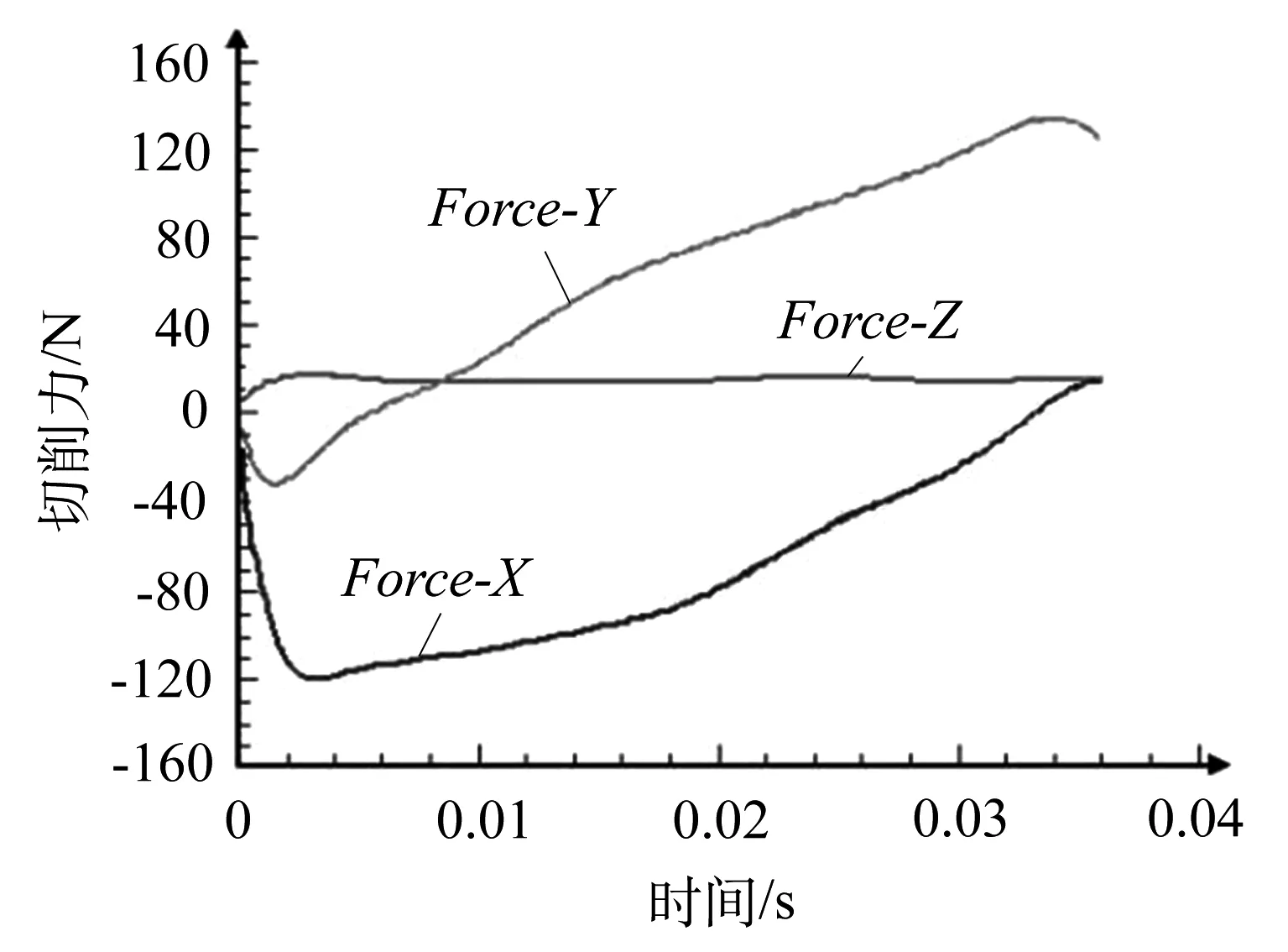

取切削速度为150 m/min,进给量为0.05 mm/r时,切削力变化如图5所示.

图5 f=0.05 mm/r时切削力随时间变化曲线

由图5能看出,切削速度一定时,Z向力(进给方向)Ff大致稳定在一个定值;X(背吃刀量方向)、Y(切削速度方向)方向的力Fc、Fp随着刀具在工件内的不断切深,镗削面积增大,切削力逐渐增加,Y向切削力达120 N.因此当其它切削参数一定时,不应取过大的进给量.若取太大的进给量,切削力持续增加,影响镗杆变形情况,同时将不能保证轴承孔的尺寸精度及表面粗糙度.

取切削速度不变时,进给量分别为0.01、0.03、0.05、0.08 mm/r时,瞬时最大切削力随进给量变化如图6所示.

图6 瞬时最大切削力随进给量变化曲线

由图 4、图6可以看出,进给量为0.01~0.05 mm/r时,随着进给量的增加,刀具最高切削温度及瞬时最大切削力增长均比较缓慢,当进给量大于0.05 mm/r时,两者增长趋势均比较快.

因此综合考虑加工效率、材料的去除率和为了减小所受切削力对镗杆的影响,同时考虑切削温度的影响,综合各种因素,取符合实际加工的最佳切削速度为150 m/min,进给量为0.03~0.05 mm/r时,刀具各方向切削力、承受最高温度均相对较低,是摆线轮轴承内孔精镗加工较合理的切削参数.

4 结论

(1)利用AdvantEdge FEM金属切削有限元软件,建立了仿真分析模型,对摆线轮轴承孔镗削加工过程进行模拟,得到不同进给量条件下刀具切削力和切削温度的变化曲线;

(2)在切削速度一定的情况下,随着进给量的增加,刀具切削温度、刀具所受切削力均相应增加.因此精镗时,为保证轴承孔加工精度和表面质量,进给量不应太大;

(3)综合考虑镗刀三方向切削力和刀尖温度,确定出切削速度一定时,最佳的进给量范围为0.03~0.05 mm/r,为实际镗削加工提供参考.

[1]周泽华.金属切削原理[M].上海:上海科学技术出版社,1984.

[2]陆郁,廖最巧.应用有限元分析优化缸体曲轴孔精镗加工[J].装备制造技术,2011(10):141- 144.

[3]肖田,王怀峰,武文革.基于Advantedge的钛合金Ti-6Al-4V的高速铣削有限元仿真[J].煤矿机械,2012,33 (5):138- 140.

[4]王怀峰,肖田,武文革.Ti-6Al-4V车削温度的有限元仿真研究[J].机械设计与制造,2012(9):48- 50.

[5]王大明.缸盖气门座圈切削过程仿真与优化[D].长春:吉林大学,2011.

[6]李晨希.金属材料及其成形性能[M].北京:化学工业出版社,2007.

[7]潘军.PCBN刀具的使用技术研究[D].大连:大连理工大学,2005.

[8]张京英,于启勋,庞思勤.PCBN 刀具切削力及摩擦系数试验研究[J].航空制造技术,2009(12):70- 73.

Machining Process Analysis of RV Reducer Cycloid Bearing Hole Precision Boring

SHAN Lijun,WAN Chang

(School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China)

Cycloid is one of the important parts of RV reducer,and the cutting performance has an important influence on the performance of the final RV reducer.A RV80E cycloid reducer is studied and the simulation on the bearing hole machining process is conducted using metal cutting finite element software AdvantEdge FEM to simulate the change of cutting temperature and cutting force with time.On this basis,the effects of different feed rate on cutting temperature and cutting force are analyzed.The simulation results provide a reference for the selection of cutting parameters in practical machining.

cycloid;precision boring;AdvantEdge FEM;cutting parameters

1673- 9590(2017)05- 0058- 04

A

2016- 12- 23

单丽君(1966-),女,教授,博士,从事新型机械传动及计算机仿真技术的研究 E-mail:slj@djtu.edu.cn.