某型柴油机润滑系统仿真分析

2017-09-29张晓苏明亮王娟李明海

张晓,苏明亮,王娟,李明海

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.朔黄铁路发展有限责任公司,河北 肃宁 062350)*

某型柴油机润滑系统仿真分析

张晓1,苏明亮2,王娟1,李明海1

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.朔黄铁路发展有限责任公司,河北 肃宁 062350)*

为满足某型柴油机润滑系统稳定运行的油压及流量等参数要求,以柴油机的三维实体模型为基础,利用AMESim仿真软件进行建模,通过对计算结果的深入分析,确定了适合此柴油机润滑系统的机油泵油压和流量等关键参数,最终选定一款出口流量为736.6 L/min,出口压力为0.804 MPa的机油泵,这一款机油泵能够满足柴油机内各个零部件的润滑需要.

柴油机润滑系统;油压;机油泵;仿真

0 引言

跟以往的内燃机相比,近年来对内燃机的性能及结构设计提出了更高的要求,对零部件的设计以及系统的工作原理[1]都要有一个更深的了解.现阶段通过各种仿真软件可以将整个发动机的润滑系统建模并且对其进行仿真运算,从而得出我们想要的结果,并且根据这些结果对内燃机做出相应的改进.

本文通过计算机仿真技术对某型柴油机的整个机油润滑系以及其中的每个零部件进行建模,画出相对应的二维模型,然后在此模型中输入已知的以及后来计算出的参数并设置好边界条件,进行仿真运算并得出仿真结果;从而选出最适合这部发动机的机油泵.

1 柴油机润滑系统设计

内燃机的润滑系统主要由油底壳、机油泵、冷却器、主油道、轴承以及活塞的部件构成,另外,还会有温度表和机油压力表等辅助部件等.其中润滑油的流动路径大致相同,可能会根据不同的外部结构或者外部条件等有所不同,某型柴油机具体的油路如图1所示[2].

图1 某型发动机机油流动路径

存储在油底壳中的机油被机油泵吸出来经过溢流阀和外部冷却系统进入机体内,机体内有一条主油道贯穿整个机体组,然后从主油道上的横向油管进入曲柄连杆机构和凸轮机构,并且对相应的轴承以及活塞组进行润滑[3].润滑油经过主油道流向曲轴,通过曲轴和连杆内的油道流向活塞,对活塞和气缸壁进行润滑,最后流回油底壳.

2 油膜承载能力分析

内燃机能够稳定工作时一些重要零部件之间是不能直接接触的,必须在两个零部件的表面添加适量的润滑油,使其能够在相应的零部件表面形成一层薄薄的油膜,这样就能避免零部件之间的直接接触,从而达到对工作系统以及零部件的润滑.

零部件之间的油楔和相对运动是能够形成油膜必不可少的两个条件.另外,机油泵所提供的机油量要足够大才能满足各零部件的润滑.润滑系统中零部件之间油膜的形成可以用下图来表示,如图2所示;当内燃机不工作时轴是不转的,它会处于最下端的C点,并且是跟轴承接触的;一旦内燃机开始运转,各个轴也会跟着旋转,轴的旋转同时会带动轴承间隙中的润滑油一起转动,由于轴承和轴颈之间间隙的作用,会导致润滑油具有一定的压力,这个力会作用在轴上,随着发动机转速的增加,润滑油的油量也会相应的增加,由此产生的力也会增加,轴就会与轴承脱离并完全被油膜包围;这样就能将摩擦阻力最小化,减少了对零部件的摩擦损耗,从而达到润滑的目的.

图2 润滑油膜示意图

除此之外,润滑油的选择同样对润滑系统有着重要的影响,一般情况下润滑油中都会含有抗氧化剂、防腐剂等添加剂,目的是为了大大提高润滑油的综合性能;通过试验可测出润滑油的低温流动性、黏度等主要性能参数.机油的黏度会随着温度的升高而下降,导致机油变稀,流动性好;相反的,如果外部温度降低,机油的黏度就会随之升高,导致机油变稠.因此,我们要根据季节的不同选择合适的润滑油来保证整个柴油机的正常运行.

3 仿真计算分析

3.1 润滑系统模型的建立

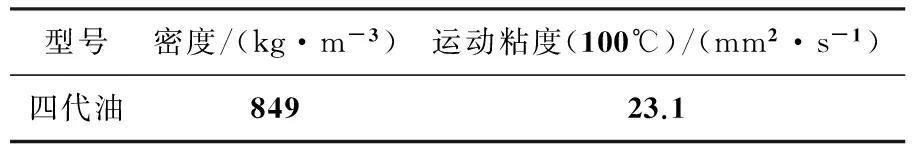

通过AMESim软件对某整个内燃机的三维模型进行整体建模分析.仿真模型主要有机油泵、曲柄连杆机构、凸轮机构以及缸头的油路组成[4].另外,还有温度表和机油压力表等辅助部件.表1为某型柴油机的主要数据参数,表2为受力轴承的结构参数,表3列出的是选择的机油密度以及运动粘度.

表1 某型内燃机已知数据

表2 主要轴承参数

表3 润滑油主要参数

3.2 仿真计算结果分析

油底壳中的机油是通过机油泵吸出并加压,然后经过一系列的外部辅助系统冷却过滤后进入主油道的,随着机油流动、管径变化产生的摩擦阻力等,主油道末端的压力有所降低,尤其是缸盖部分的油管比较细可能会导致油压的降低.所以,为了能够使内燃机正常运转,就一定要确保油道内的润滑油有足够的压力.要想满足这一要求,可以根据下式[5]:

其中,r代表着曲轴半径,r=137.5 mm;rmin为离中心最近点,值为0 mm.经过计算得出油道内的最低油压应不小于0.058 MPa.

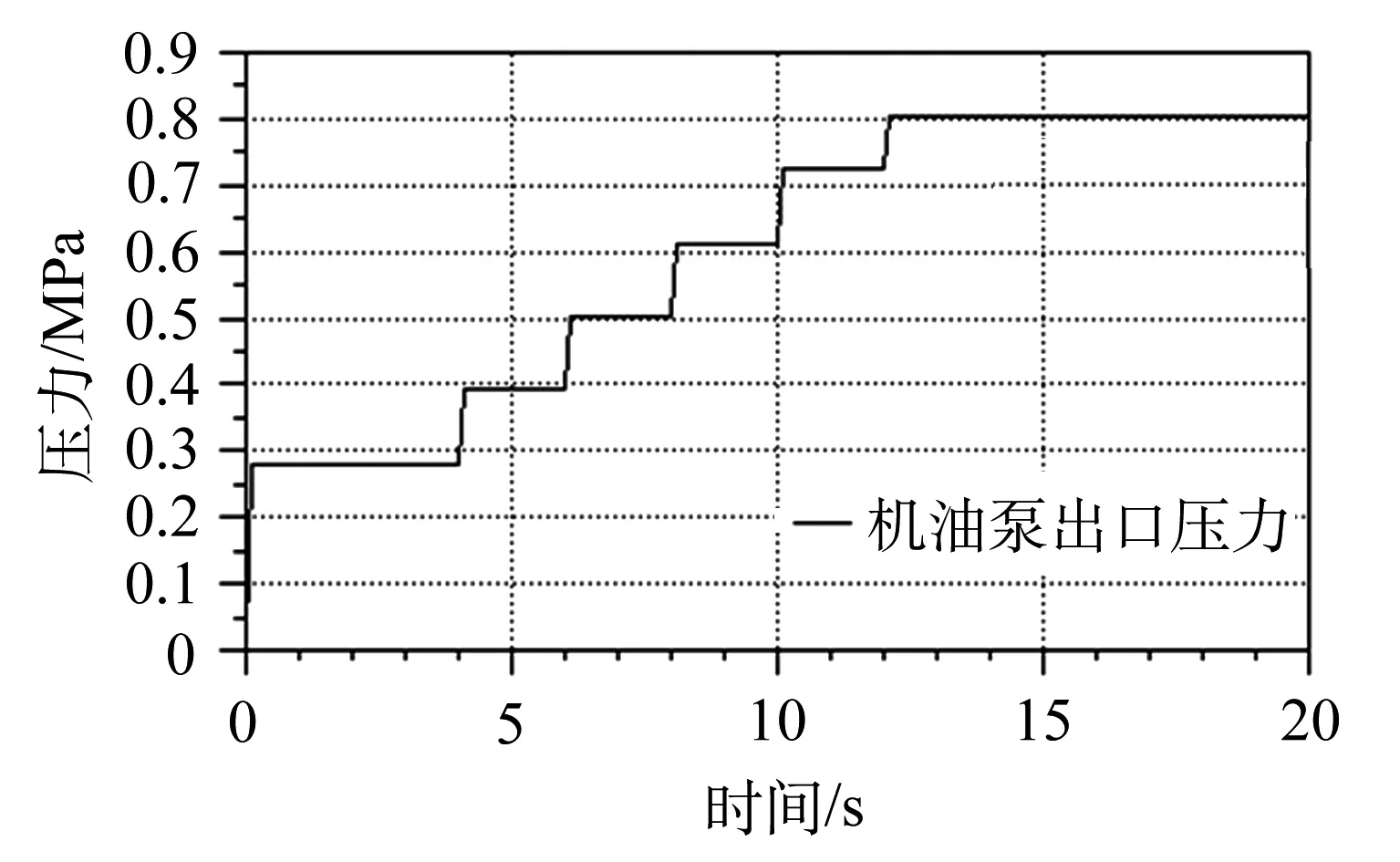

综合考虑各种因素之后,最终确定机油温度为85℃、在转速为标定工况下对柴油机的润滑系统进行仿真计算.仿真运算结束后,可以对结果进行分析,调用结果文件,并能生成各种性能图进行分析.应用AMESim软件仿真结果可以详细分析各零部件内的油压和流量.计算结果显示:机油泵出口处的油压力约为0.804 MPa,如图3,经过热交换器之后会有一个压降,所以到达柴油机内主油道处的油压为0.48 MPa;图4所示为主油道入口压力.

图3 机油泵出口压力

图4 主油道进口处油压

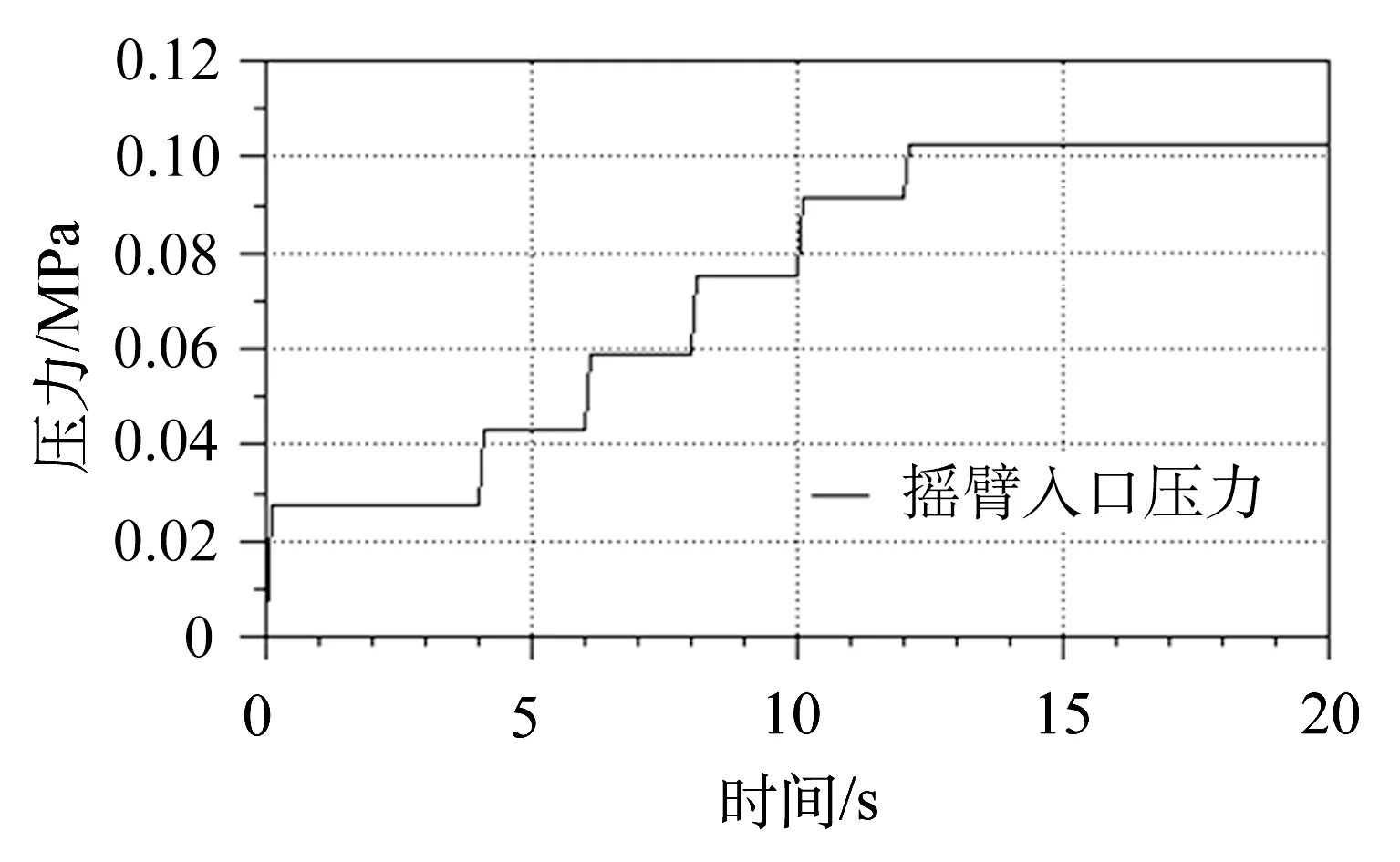

机油经过主油道之后因为摩擦的作用也会有压力损耗;在主油道最远端的压力约为0.47 MPa左右,如图5所示;摇臂的入口压力为0.109 MPa,如图6所示,压力损失明显[6].各连杆轴承进口压力值略有差异,约为0.43 MPa左右;凸轮轴轴承进口压力也是略有差异,大约在0.47 MPa左右.由于流动的沿程损失,后面的轴承进口油压虽然略有下降,但经计算得出的各处油压能够满足使用要求,润滑系统可以保证整个内燃机的正常运转.

图5 主油道最末端油压

图6 摇臂入口压力

除了机油泵的压力之外,机油泵出口的流量也是一项衡量机油泵性能的参数,机油流经主油道,在主油道的末端连接到凸轮轴,机油通过凸轮轴上的支管对凸轮轴轴承以及燃油泵滚轮进行润滑.经仿真计算得出机油泵的出口流量为736.6 L/min,见图7.这一流量值能够保证润滑系统内有足够的润滑油,实现对整个内燃机体内各摩擦副的润滑.

图7 机油泵出口流量

4 结论

(1)本文根据柴油机的基本结构以及受力分析,应用AMEsim软件对某型柴油机的润滑系统进行了建模与仿真分析,根据仿真结果实现了对整个润滑系统设计的最优化解决办法;

(2)分析结果表明:出口流量为736.6 L/min,出口压力为0.804 MPa的机油泵能够满足本柴油机各个零部件的润滑需要.本款柴油机在保证性能的前提下同时能够满足各部件的润滑要求而且还能降低发动机的功率损耗.

[1]李明海,徐小林.内燃机结构[M].北京:中国水利水电出版社,2010:214- 224.

[2]刘峰.柴油机润滑系统仿真及优化研究[D].大连:大连交通大学,2012:23- 24.

[3]张湘东.解开汽车行走之谜[六]——润滑系统[J].驾驶园,2007(8):104- 106.

[4]刘天将.柴油机润滑系统的仿真模拟与试验研究[D].南京:江苏大学,2011:28- 50.

[5]曹旭.发动机热管理仿真与试验研究[D].上海:上海交通大学,2008:19- 37.

[6]杨跃斌.国Ⅴ柴油机正向开发中润滑系统的分析研究[D].天津:天津大学,2012:35- 50.

Simulation Analysis of Diesel Engine Lubrication System

ZHANG Xiao1,SU Mingliang2,WANG Juan1,LI Minghai1

(1.School of Traffic and Transportation Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.Shuo Huang Railway Development Company with Limited Liability,Sunning 062350,China)

To satisfy the requirements of a certain type of diesel engine lubrication system and stable operation of oil pressure and flow parameters.AMESim simulation software is used to construct a three-dimensional entity model of diesel engine.Through in-depth analysis of the calculation results,the oil pressure and flow rate are determined,which provides a theoretical basis and design reference for oil pump selection.

diesel engine lubrication system;oil pressure;oil pump;simulation

1673- 9590(2017)05- 0042- 04

A

2016- 03- 09

张晓(1991-),男,硕士研究生; 李明海(1962-),男,教授,硕士,主要从事内燃机仿真与性能优化的研究

E-mail:dlminghai@vip.sina.com.