船用柴油机燃烧室结构分析

2017-09-29赵昌普孙雅坤王耀辉张志刚朱亚永

赵昌普 孙雅坤 王耀辉 张志刚 朱亚永

天津大学内燃机燃烧学国家重点实验室,天津,300072

船用柴油机燃烧室结构分析

赵昌普 孙雅坤 王耀辉 张志刚 朱亚永

天津大学内燃机燃烧学国家重点实验室,天津,300072

为探索不同燃烧室结构对大缸径船用柴油机燃烧和排放的影响,基于原机燃烧室,新设计了6种不同形状的燃烧室,采用AVL Fire软件建立燃烧室仿真模型,并结合涡流数和均匀系数来对缸内流动、混合和燃烧过程进行数值模拟分析。结果表明:燃烧室直径和凹坑深度等参数会对缸内流动产生很大影响,凹坑深度较大的缩口燃烧室能产生较强的涡流从而改善燃烧,而浅坑的开口燃烧室的缸内燃烧状况较差。同时发现,只有在缸内涡流和湍动能都较大的情况下才能使燃烧更充分。从发动机性能和排放结果来看,缩口燃烧室G1的功率输出增加4.6%,排放与原机基本持平;直口燃烧室G4在略低于原机的功率输出下,NOx排放降低43.3%;开口燃烧室的做功能力较差。

柴油机;燃烧室形状;涡流数;均匀因子;排放

0 引言

柴油机具有较好的经济性、耐久性和可靠性,被广泛应用于船舶动力系统中。随着能源危机和环境恶化的加剧,船用柴油机的排放法规也愈加严格,于2016年开始在氮氧化物排放控制区实施的IMO TierⅢ法规对NOx排放的限值相较于TierⅢ法规减小了75%左右[1]。因此,在不损失热效率的情况下节能减排就成为船用柴油机的研究热点。与发动机台架试验相比,数值模拟可以观察到一些试验手段较难获得的瞬态特性,如柴油喷雾燃烧和污染物的形成过程等,加之船机体积较大,试验成本较高,所以该类研究多采用CFD(computational fluid dynamics)计算方法来进行[2-3]。

过去的研究表明,缸内燃油空气混合程度的提高可以有效改善燃烧,进而提升发动机性能,并降低排放水平[4-5]。柴油机缸内的空气流动可以通过多种方式进行改进,但在近些年内研究学者进行最多的工作是改进燃烧室结构。RAKOPOULOS等[6]通过CFD方法利用准维模型研究了活塞凹坑形状对高速直喷柴油机的影响。研究发现,燃烧室结构、燃油喷射和气体流动对燃烧和排放性能起着至关重要的作用,气缸内的空气流动可以通过初始涡流以及诱导涡流的相互作用得以加强。LI等[7]研究了改变凹坑深度对发动机性能和排放的影响,发现窄口燃烧室能产生更均匀的混合气分布,而浅坑燃烧室在低速工况下表现出良好的性能。GAFOOR等[8]关于涡流比和燃烧室形状对柴油机性能和排放影响的数值研究表明,采用较小的燃烧室半径与外半径之比会产生较多的NO和较少的碳烟。TAGHAVIFAR等[9]借助均匀系数(homogeneity index)模拟研究了燃烧室凹坑形状对发动机性能和排放的影响,发现适当增大凹坑直径会得到较好的发动机性能。JAFARMADAR等[10]采用涡流数(swirl number)和均匀系数分析后发现较小的凹坑深度能产生更高的挤流,较大的凹坑半径能产生较强的涡流及更少的碳烟。

笔者以某增压中冷船用柴油机为原型,利用三维模拟软件研究不同廓形(缩口、直口和开口)的燃烧室结构对发动机性能和排放的影响,并结合涡流数和均匀系数来定量分析凸台高度、燃烧室直径、凹坑深度等结构参数对缸内气流运动和油气混合的影响,深入了解不同燃烧室下湍动能的变化以及挤流的形成,为该船机燃烧系统的合理匹配提供依据。

1 计算模型介绍

1.1模拟所用柴油机技术参数

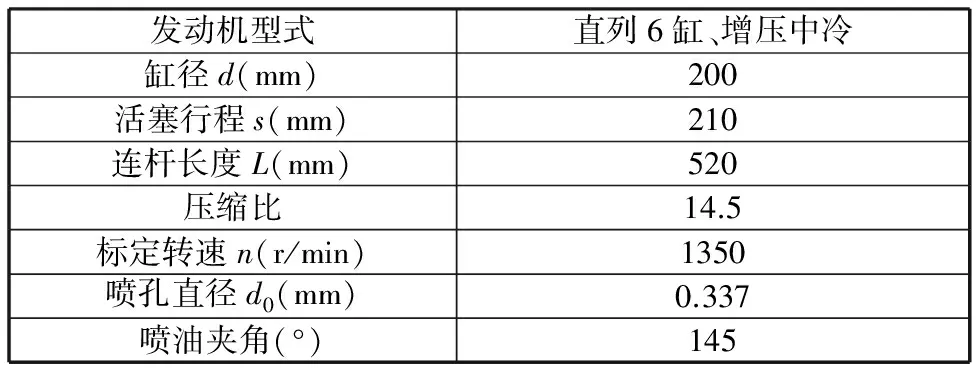

表1所示为模拟发动机的主要技术参数。

表1 发动机的主要技术参数Tab.1 The main parameters of the engine

1.2燃烧室形状及计算网格

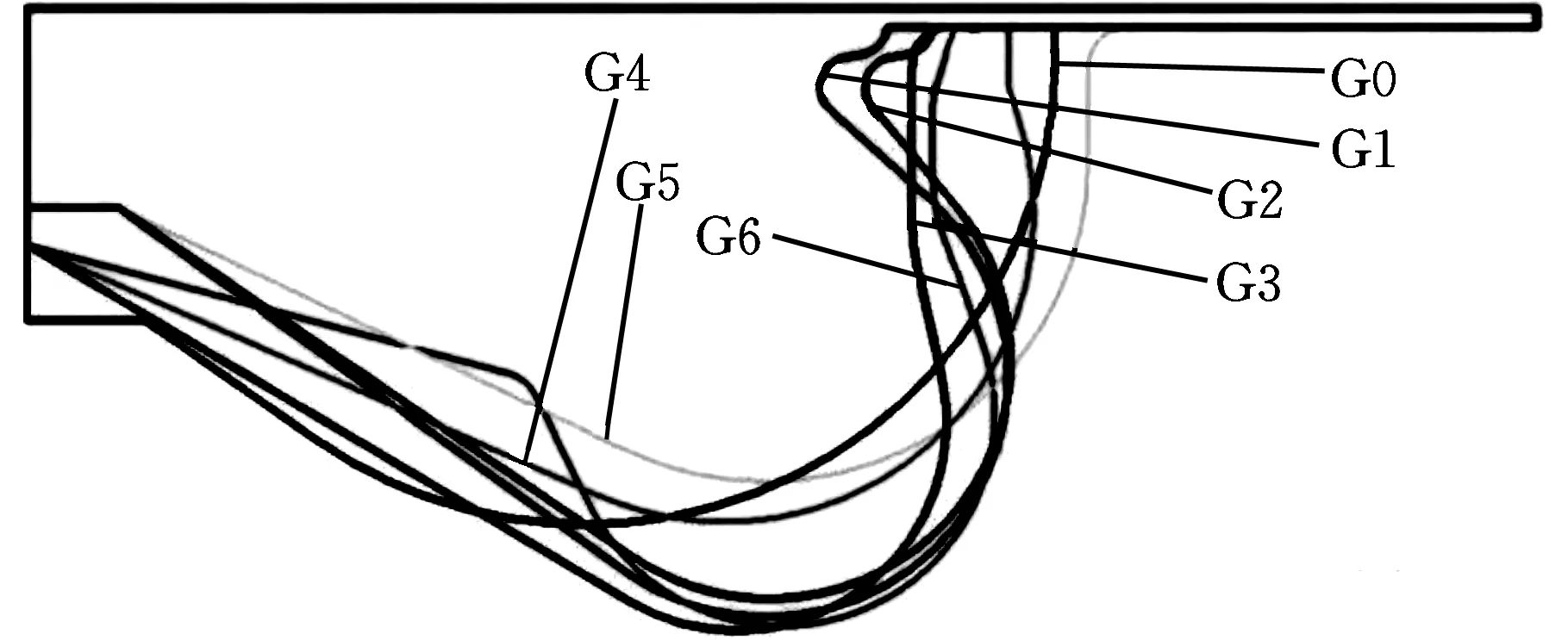

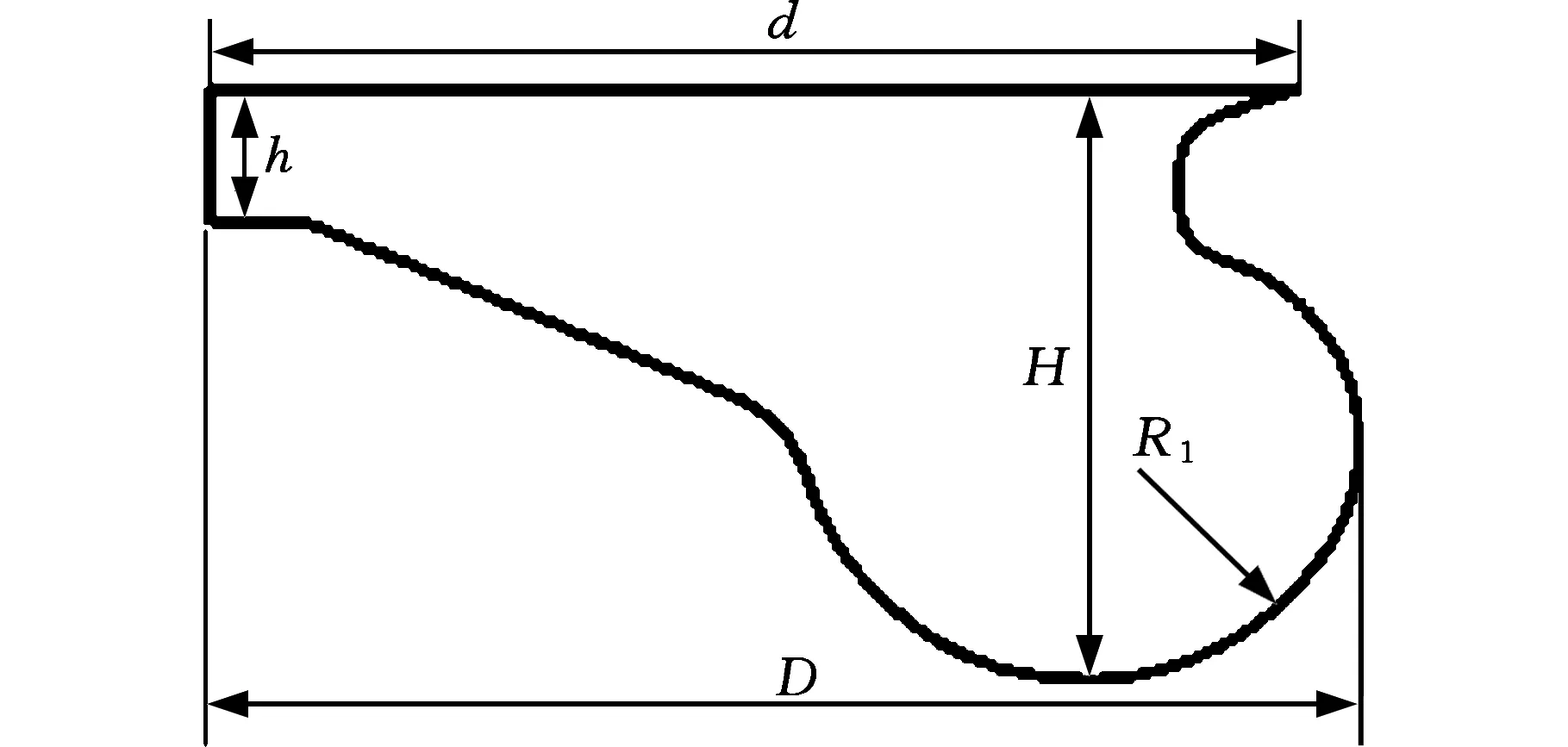

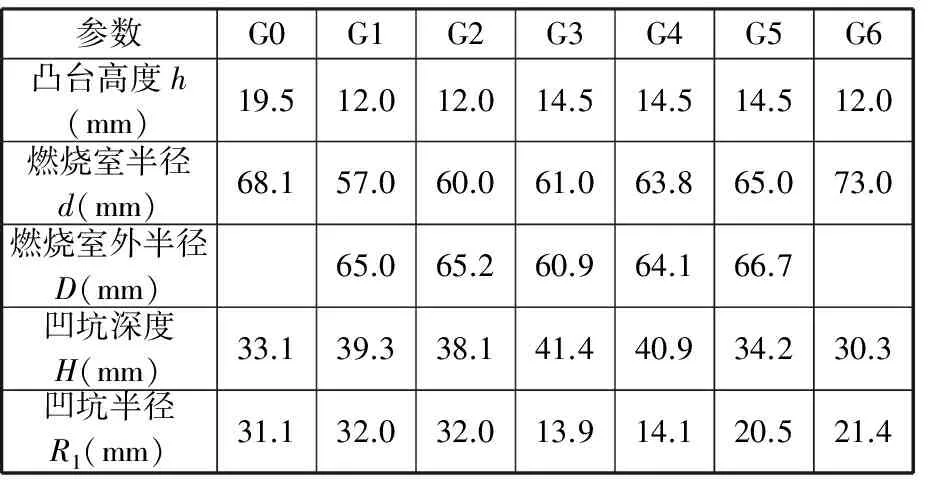

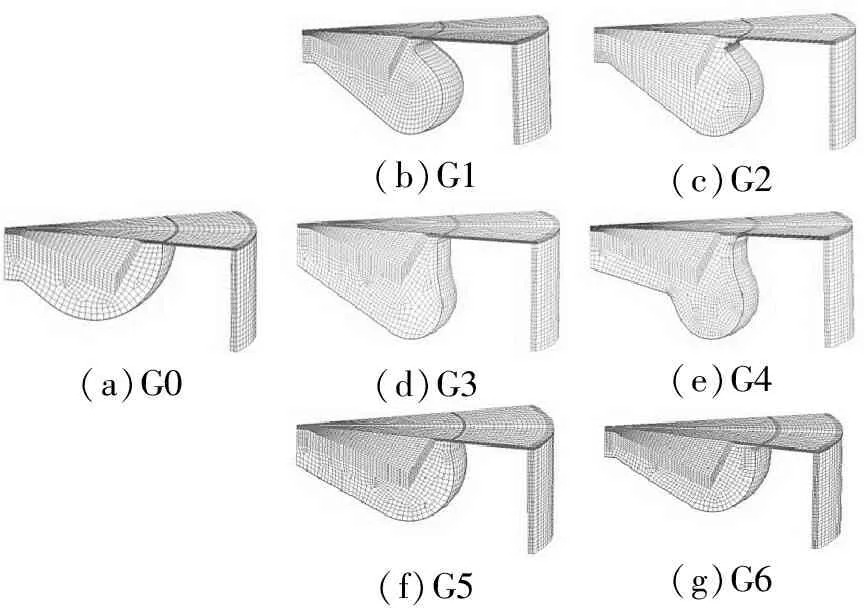

基于原机燃烧室,笔者新设计了6种类型燃烧室进行模拟计算。图1是7种燃烧室结构的轮廓图,其中G0是原机燃烧室,G1、G2为缩口燃烧室,G3~G5为燃烧室直径依次增大、凹坑深度依次减小的偏直口型燃烧室,G6为开口燃烧室。G6燃烧室直径最大、高度最小,而为使混合过程中油束下部区域有更大的空间,没有给3种偏直口燃烧室设计平凸台。在燃烧室设计过程中,保持压缩比不变。不同燃烧室的几何参数(于图2定义)如表2所示。

图1 模拟计算中燃烧室形状Fig.1 Combustion chamber geometry in simulation

图2 燃烧室尺寸参数定义Fig.2 Definition of combustion chamber geometry

表2 燃烧室结构参数表Tab.2 Combustion chamber geometry parameters

采用中置8孔喷油器,为节省计算时间,使用全网格的1/8,即45°扇形体网格作为计算区域。图3为活塞位于上止点时不同燃烧室的计算网格,在活塞外侧设置了补偿容积,用来代替气门凹坑及活塞环等缝隙容积,确保设计燃烧室的几何压缩比与实际柴油机相同。为减少网格分布对计算结果的影响,在画网格时使各燃烧室的网格大小保持一致,不同燃烧室在上止点的网格总数均为40 000左右。

(b)G1(c)G2(a)G0(d)G3(e)G4(f)G5(g)G6

图3不同结构燃烧室在上止点时的网格

Fig.3Differentcombustionchambergeometrygridsattopdeadcenter

1.3计算模型

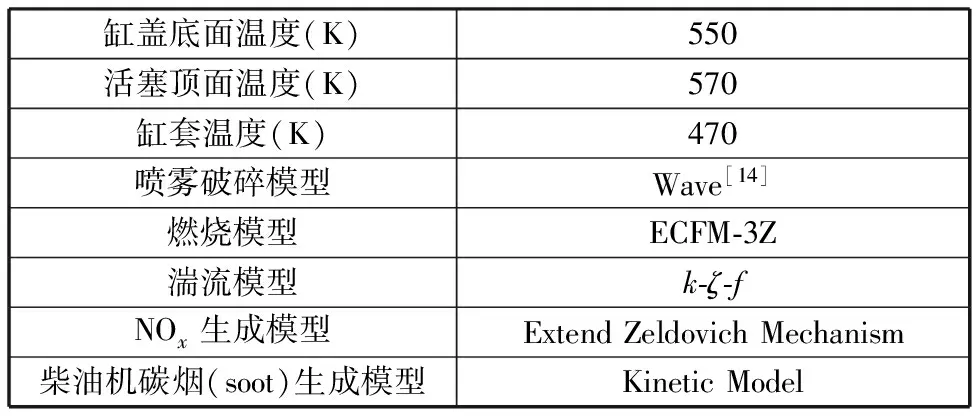

表3所示为模拟所用的边界条件及物理化学模型。初始条件来自于经试验验证的一维CFD模拟计算,计算工况下初始压力和温度分别取0.35 MPa和378 K。湍流模型采用HANJELIC等[11]提出的k-ζ-f模型,燃烧模型采用ECFM-3Z模型[12]。因为不同燃烧室会产生不同的喷雾撞壁情况,因而喷雾与壁面碰撞模型对模拟结果起着很重要的作用,文献[13]采用的是基于韦伯数的Walljet1子模型。定义压缩冲程上止点为720°CA(crank angle),计算区间为595°~837°CA。

表3 边界条件及计算模型Tab.3 Boundary conditions and simulation models

1.4模型验证

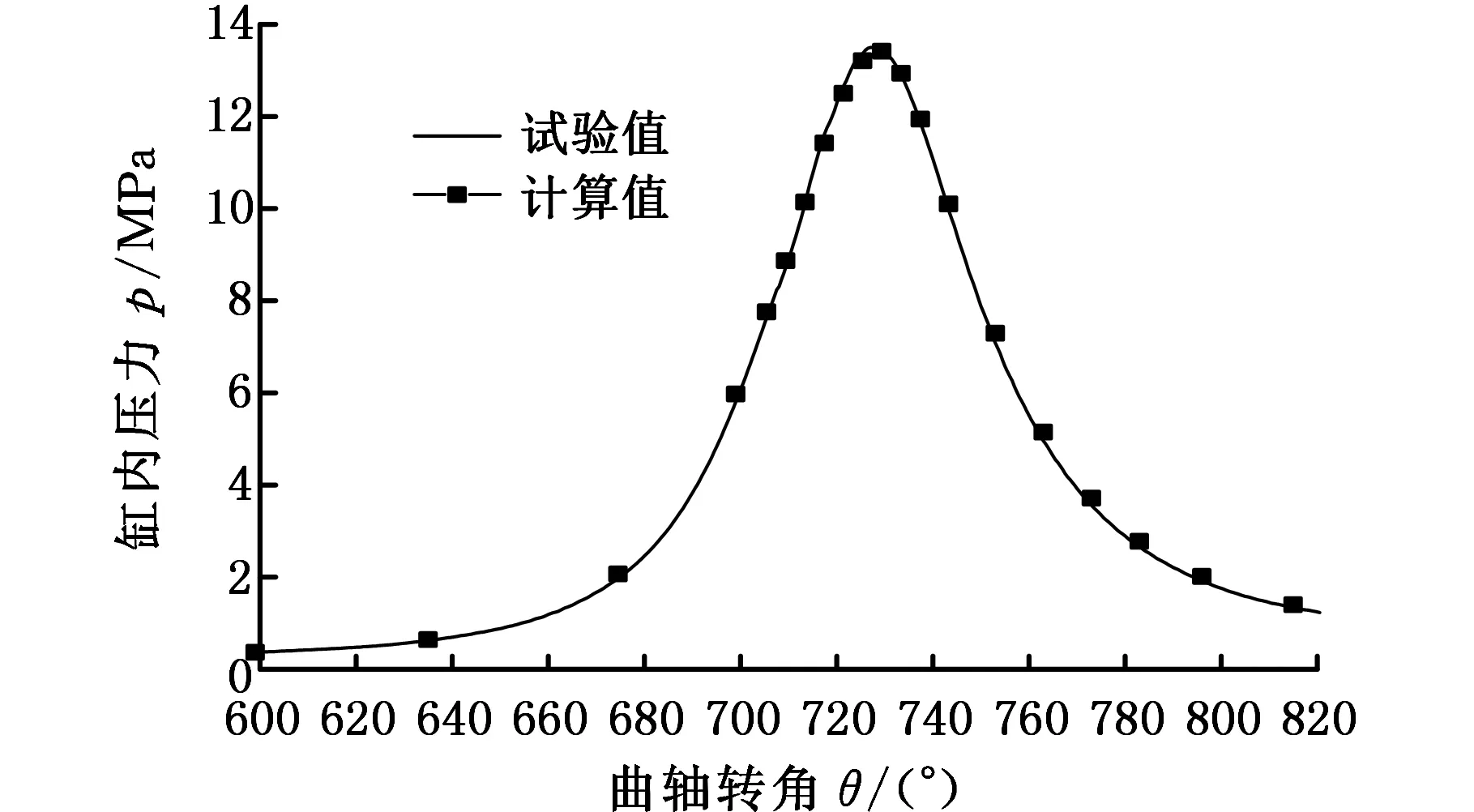

图4 缸内压力对比Fig.4 Pressure comparison in cylinder

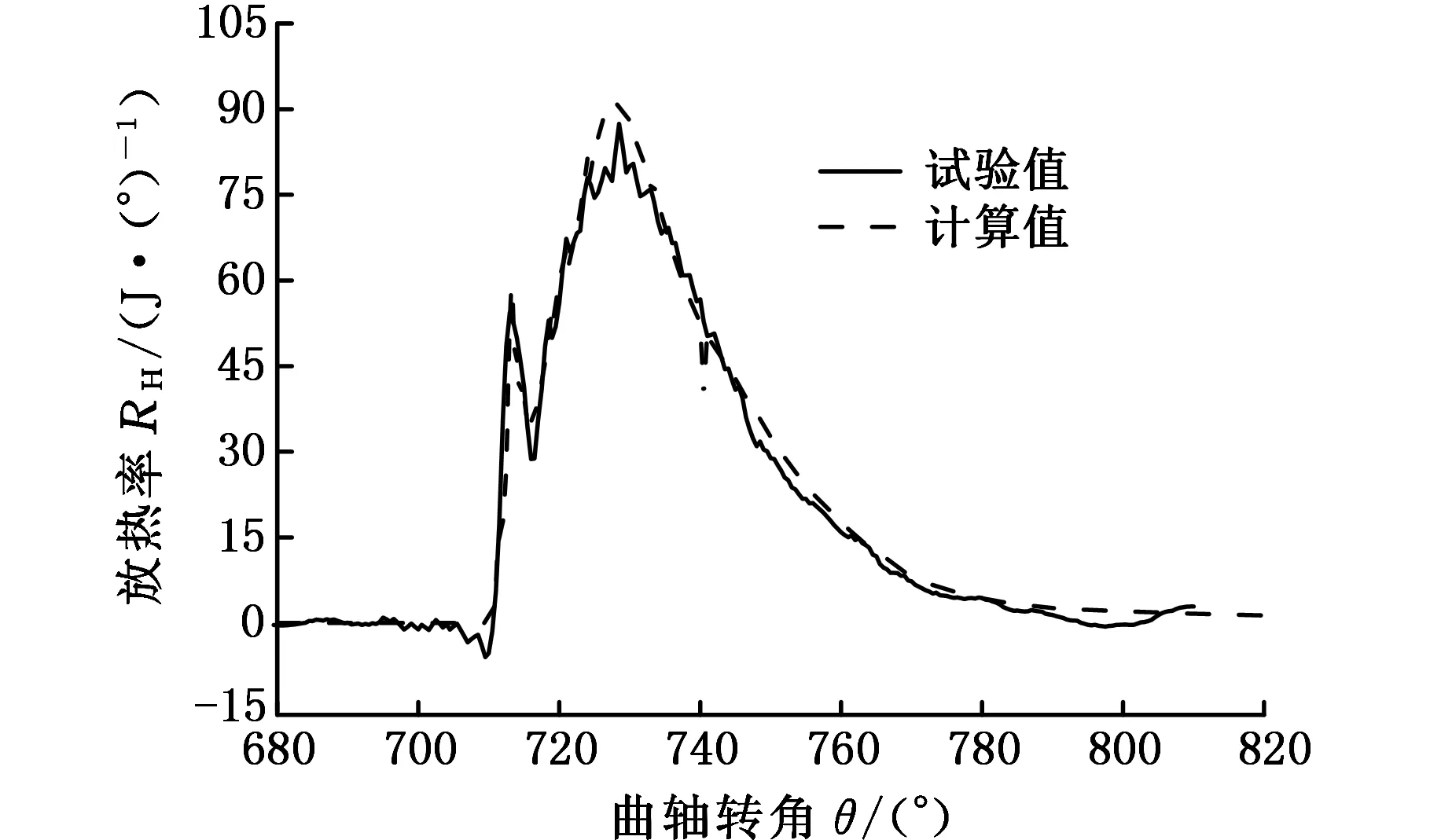

图5 瞬时放热率对比Fig.5 Heatrelease rate comparison

图4和图5所示为原机在标定工况下的试验与计算的缸内压力和瞬时放热率对比。试验的缸压峰值为13.52 MPa,相位为8.0°CA ATDC(after top dead center),计算峰值为13.43 MPa,相位为8.4°CA ATDC,缸压计算值比试验值低0.67%,相位落后0.4°CA ,说明计算和试验的缸压峰值及其相位吻合较好,因此可以使用此模型进行后续的计算分析。

1.5参数定义

柴油机的燃烧过程多数是未经预混的,因而缸内的气流运动对喷雾雾化和燃油液滴扩散至关重要[15]。优化缸内气流运动的主要方法之一是通过燃烧室的结构设计来产生涡流并产生有效的空燃混合。燃烧室内的涡流比使用涡流数来量化。

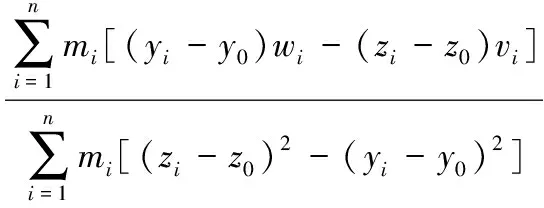

为了量化研究不同燃烧室下的涡流运动,涡流角速度ωsx和涡流数Sx被用于度量不同燃烧室结构的涡流强度[10]。

涡流角速度表示为

(1)

其中,n为计算域内的网格总数;mi为网格内的质量;(x0,y0,z0)为气缸轴线位置;笛卡儿坐标系下局部网格的中心是(xi,yi,zi)。各网格内速度在y、z方向上的分量分别是vi、wi。

涡流数定义为角涡流速度和发动机角速度的比值:

(2)

式中,Sx为x轴的涡流数;N为发动机的角速度。

燃烧室结构和涡流数对缸内燃油分布以及油气混合产生重要影响,笔者采用当量比均匀系数(以下简称“均匀系数”)γ的大小来表示燃油和空气的混合质量好坏[16]。γ的定义如下:

(3)

其中,ωi和ω分别为网格内局部当量比和平均当量比。γ值分布在0~1之间,γ=1表示缸内燃油和空气混合充分,完全均匀;γ=0表示燃油和空气未进行混合。

2 结果与分析

图6为不同燃烧室结构的涡流数随曲轴转角的变化曲线。可以看到,在压缩行程后期,缸内涡流强度急剧增大并在上止点(top dead center,TDC)处达到最大值。这是因为随活塞上行,缸内气流运动剧烈,产生强烈的挤流和涡流。而上止点之后,尽管缸内燃油开始燃烧,但由于缸内混合气开始膨胀做功,因而涡流强度下降。G3有最大的涡流数,而G1、G2也相对较高,G6的涡流数最小。对照燃烧室形状,G1~G3的燃烧室直径偏小而凹坑深度较大。由此可见,凹坑深度较大的缩口室更易产生较强的涡流。开口燃烧室G6的凹坑深度最浅,凹坑的空气比较容易向外扩散,因此缸内涡流运动较弱。

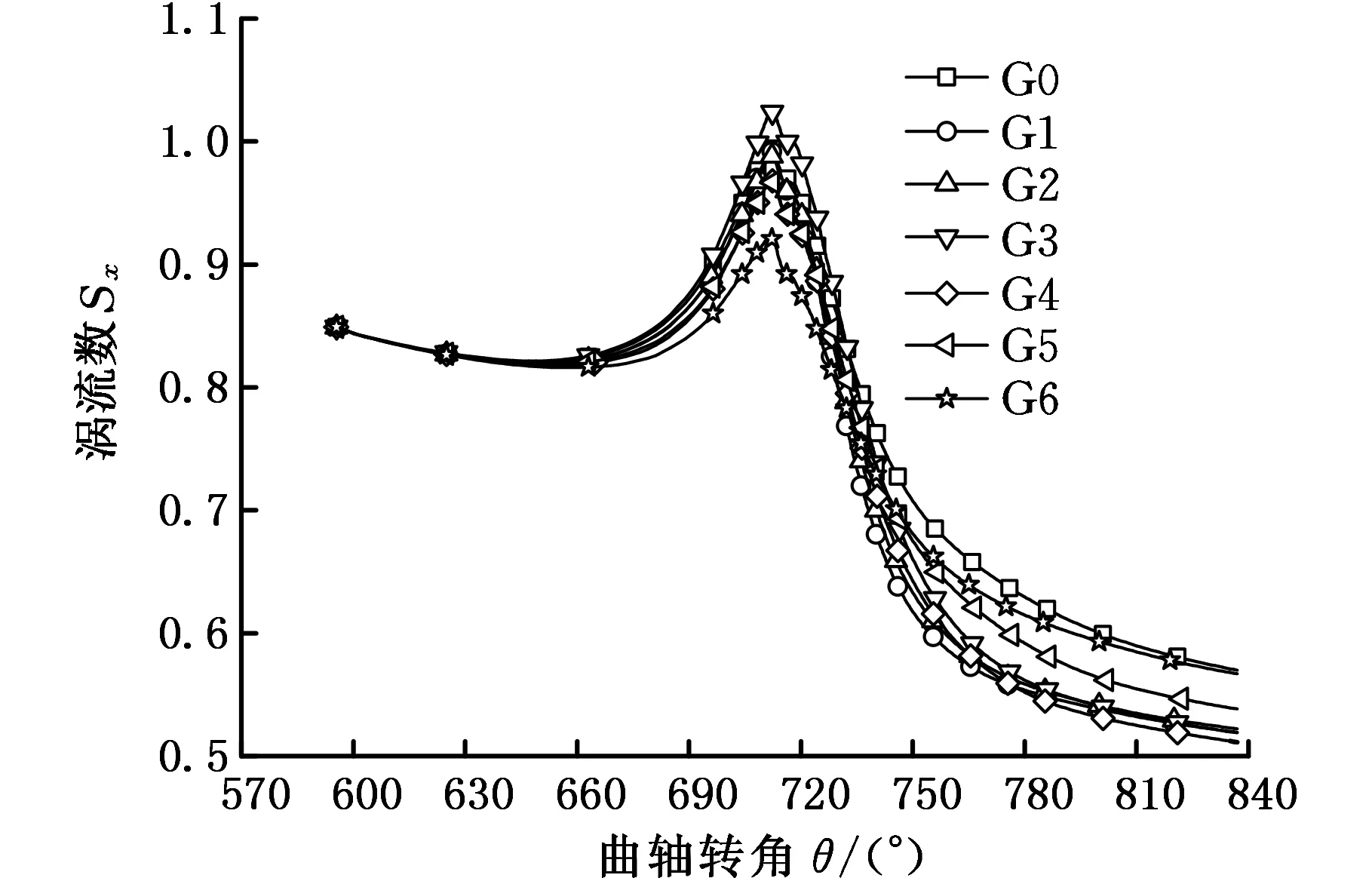

图6 不同燃烧室形状的涡流数Fig.6 The Sx in different combustion chambers

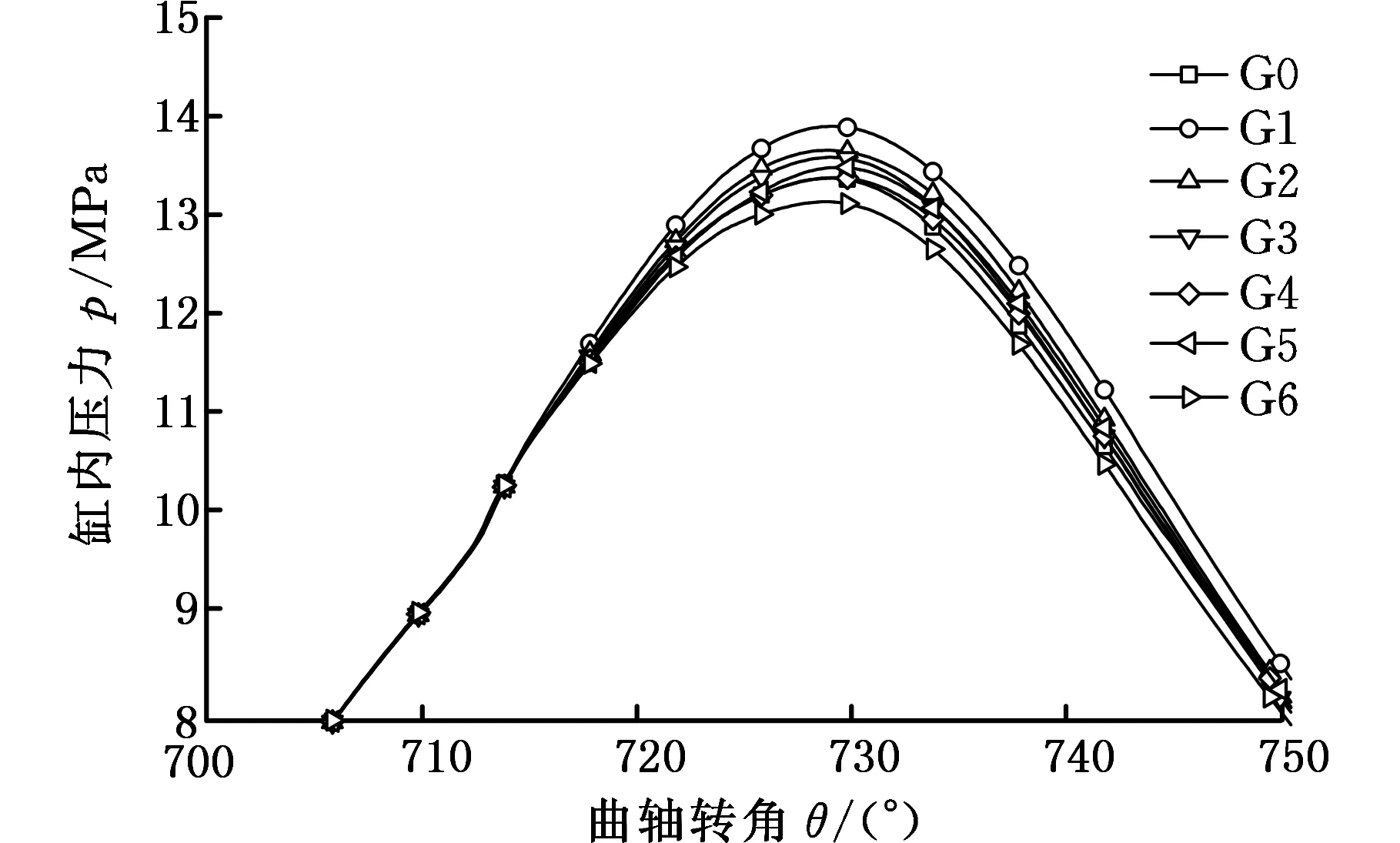

图7为燃烧室结构对缸内压力的影响曲线。从G1~G6,随着燃烧室直径的增大,最大爆发压力pmax呈减小的趋势,其中G1的pmax最大,为13.90 MPa,相比G0的pmax值增大了3.7%。缩口型燃烧室缸内放热强化程度更高,燃烧室凹坑内湍流保持性更好,空气流动相对活跃,因此缸内压力较高。

图7 不同燃烧室形状的缸内压力Fig.7 Cylinder pressure in different combustion chamber

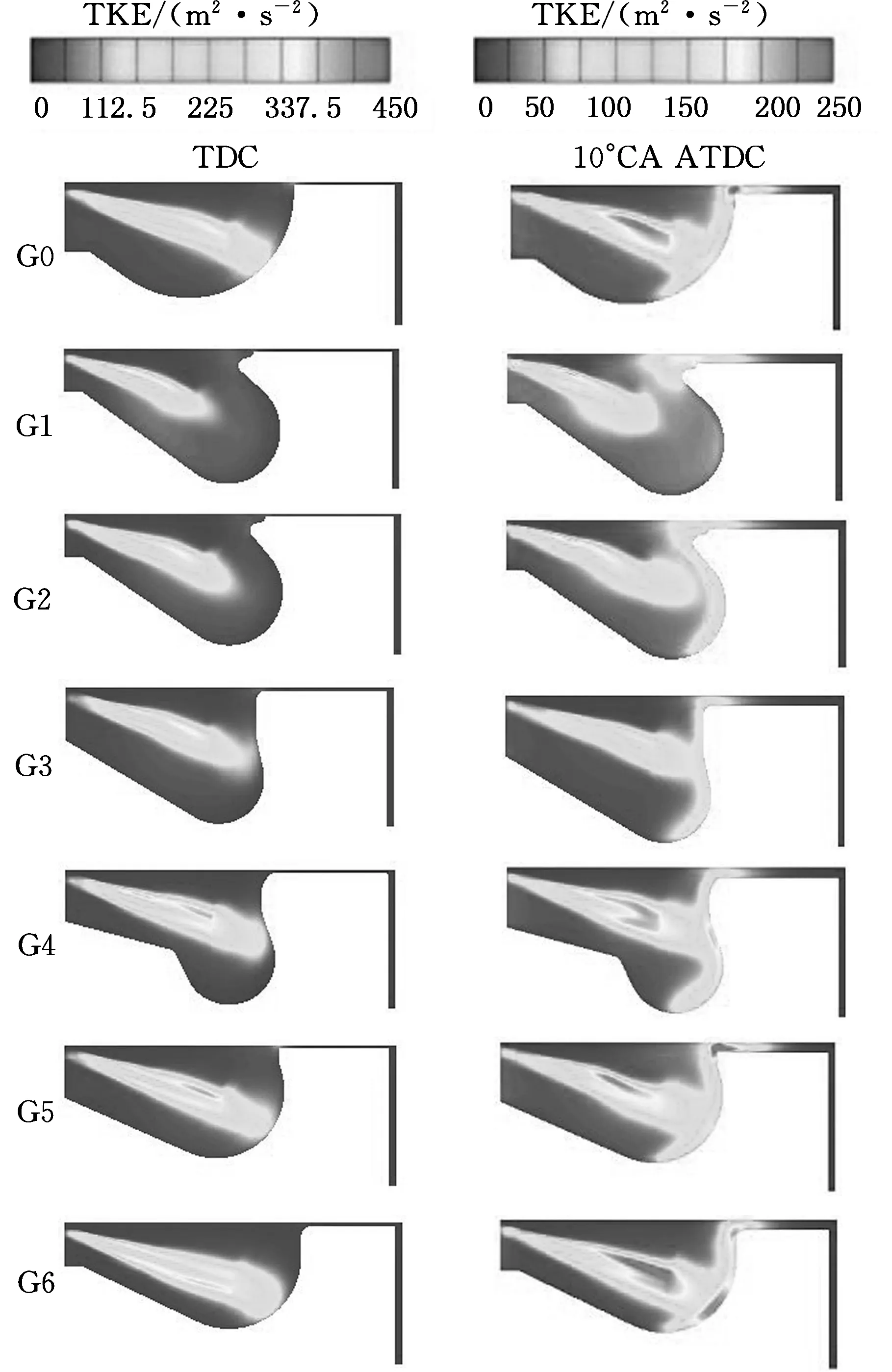

图8为TDC和 10°CA ATDC时的缸内湍动能(turbulence kinetic energy,TKE)分布。由图8可见,在上止点处尽管G1、G2的高湍动能区域分布相对较少,但湍动能峰值与其他燃烧室比较接近,加上较强的涡流运动,因此燃油高效燃烧,峰值压力较大。开口燃烧室G6的湍动能最大,在缸内的分布也最为广泛,但其涡流数最小,这使得缸内火焰高速传播,而燃空混合却不充分,燃烧效率较低,所以峰值压力偏低。上止点时刻,G3燃烧室涡流数最大,对流传热增强,但其缸内湍动能相对偏小,导致燃烧火焰传播速率较慢,燃烧放热率降低,因此其缸内压力比缩口燃烧室缸内压力略低。

图8 不同燃烧室内的湍动能Fig.8 Turbulence kinetic energy indifferent combustion chambers

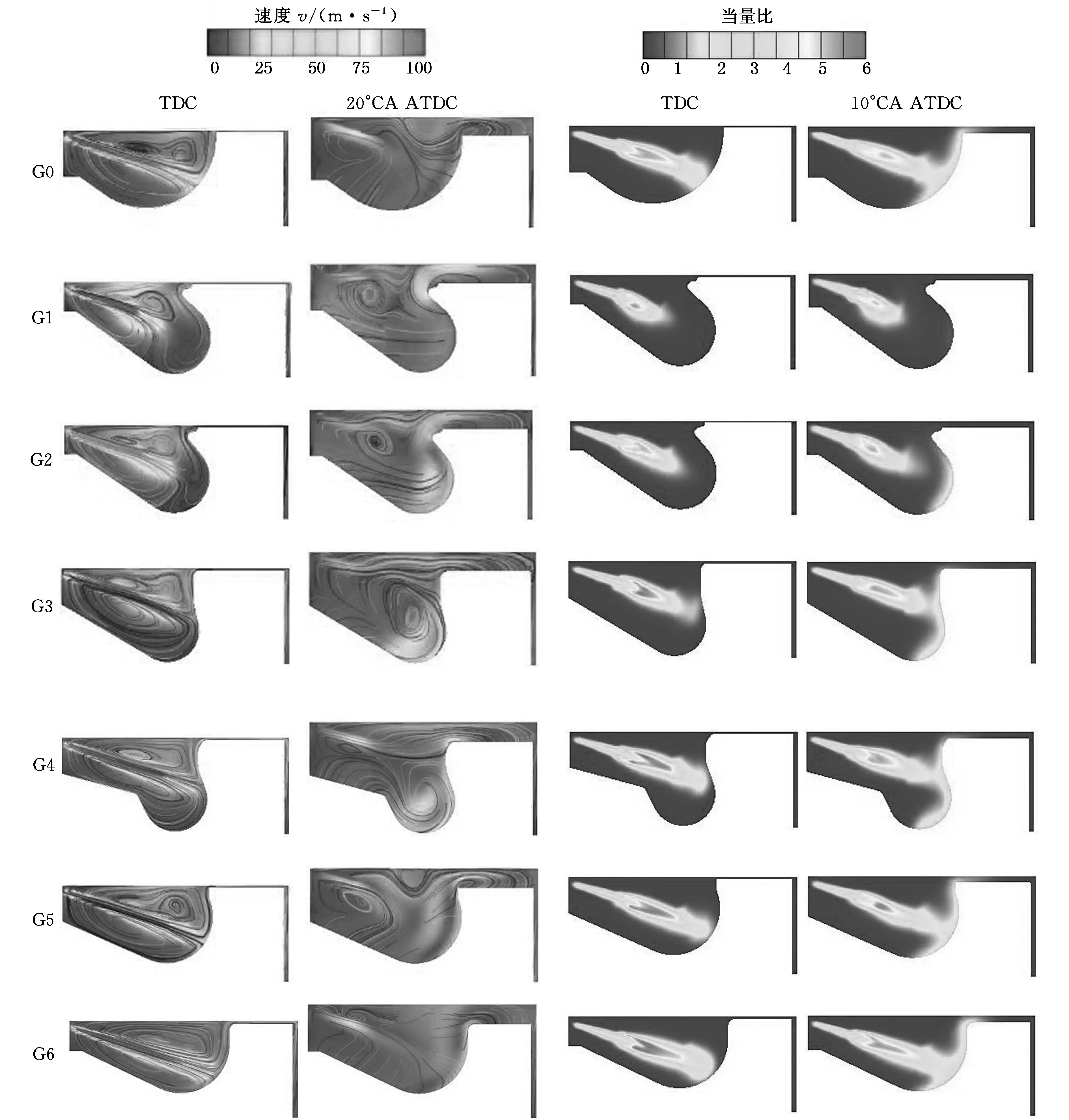

图9所示为不同燃烧室在不同时刻的缸内速度场和当量比分布。图10为不同燃烧室均匀系数的变化。从速度场可以看出,在上止点时刻,油束两侧形成了两个不同大小的涡团,且两涡团的形状及大小与燃烧室几何形状直接相关,这是因为喷雾油束与周围环境气体之间存在着较强的动量交换,油束的黏性作用影响着环境介质和喷雾边界层之间的湍流状态,并卷吸周围空气形成涡团。可以看到,缩口燃烧室G1、G2在上止点时刻油束两侧能观察到明显的涡团,随后涡团发展至燃烧室中心位置,这是因为缩口型燃烧室在上止点附近能产生较强的挤流和逆挤流,改善了缸内流动;凹坑深度较大的G3和G4均在凹坑内形成了大尺度的涡团;开口燃烧室G6由于撞壁距离较远,喷雾撞壁动能较小,且浅底的凹坑结构不利于形成较强的湍流,因而缸内运动始终较弱。

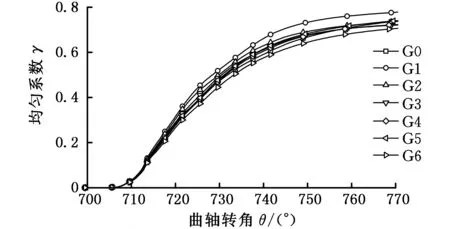

从当量比分布图可以看到,G1、G2的燃油浓区较少且未发生湿壁现象,其他几种燃烧室尤其是G6的缸内浓区相对较多。这个结果可以更为直观地反映在图10的均匀系数变化中,可以发现,G1的均匀系数最高,G6的最低,G5等几种偏直口燃烧室的均匀系数在前期较低,而在后期逐步升高,这是因为大缸径直口燃烧室凹坑内的湍流保持性较好,在燃烧后期缸内也有较为充分的油气混合,因此其均匀系数在后期较高。

图9 不同燃烧室内的速度场和当量比分布Fig.9 Speed field and equivalence ratio distribution in different combustion chambers

图10 不同燃烧室的均匀系数随曲轴转角变化Fig.10 Uniformity index in different combustion chamber

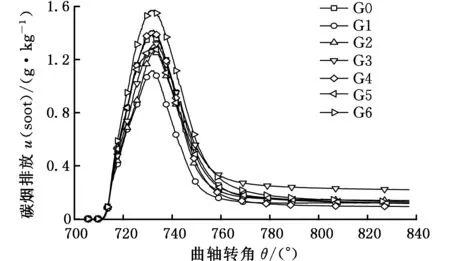

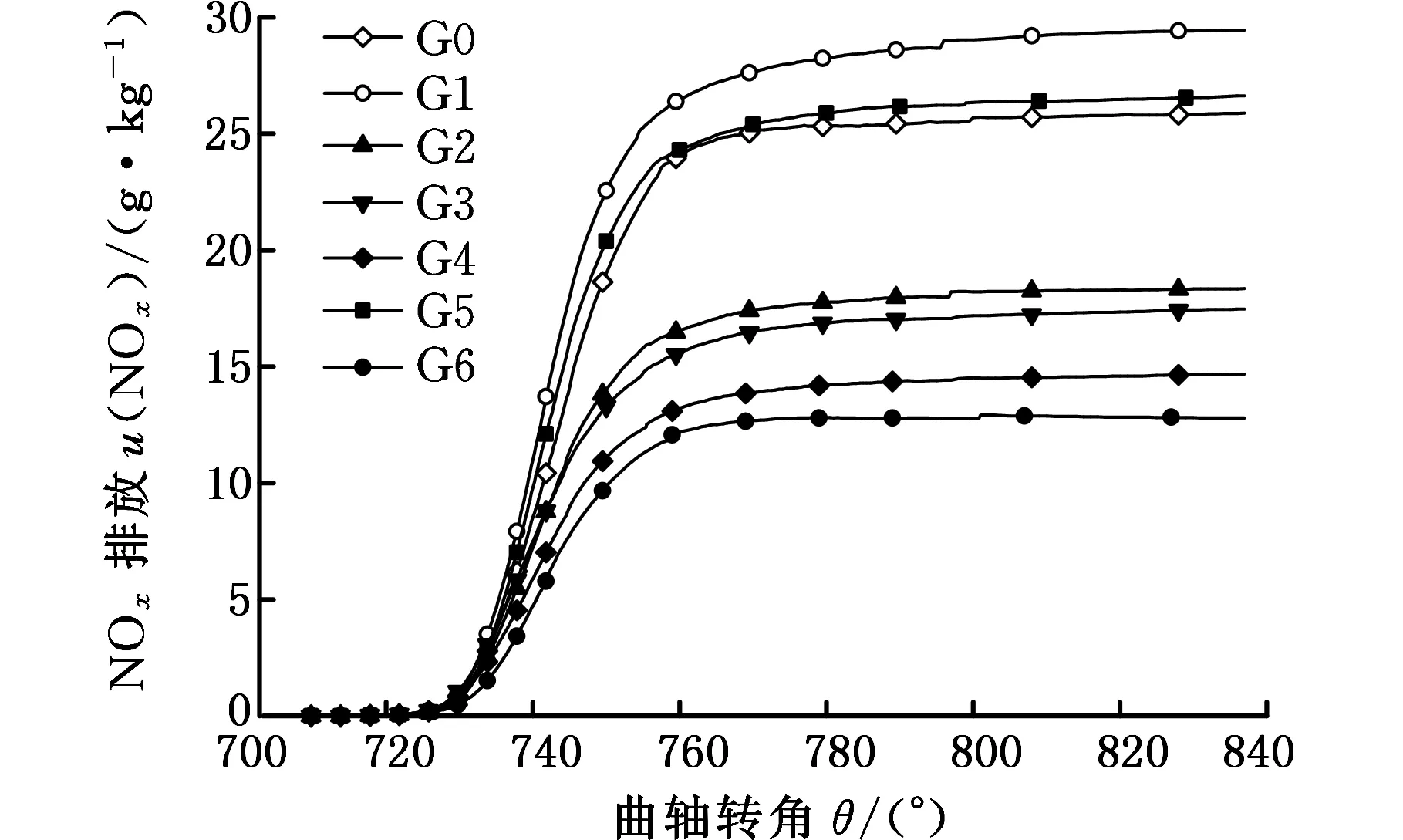

一般来讲,较高的当量比会有利于燃烧室内碳烟的生成,因此,G6、G4会在碳烟生成期有更多的累积量。对应于图11,G1因其缸内较少的过浓区(较大的均匀系数)因此碳烟生成量最少,而G6和G4的生成量最大。各燃烧室的碳烟排放较为接近,仅G3因后期氧化速率下降而使得最终的排放略高。不同燃烧室NOx生成量随曲轴转角变化如图12所示。G1、G5的排放量较高,G4、G6的排放量较少。G1因为其缸内较强的涡流、挤流和滚流等使燃油和空气充分混合并高效燃烧,而较大的湍动能又保证了高温燃烧向周围继续扩散,因此NOx排放较高;而G5和G0则因为燃烧室直径较大,有较大的空间可供燃油雾化蒸发,使挤流运动变弱,喷雾撞壁反应变小,滞燃期变长,从而使缸内燃烧温度升高,而较长的喷油持续期使得燃烧时间较长,从而使氮氧在高温中的滞留时间较长,因而有较多的NOx排放。G4因其凹坑表面积较大,因此热损失较多,缸内温度偏低,NOx生成较少。

图11 不同燃烧室对碳烟生成历程的影响Fig.11 The effects of different combustion chambers on soot

图12 不同燃烧室对NOx生成历程的影响Fig.12 The effects of different combustion chambers on NOx

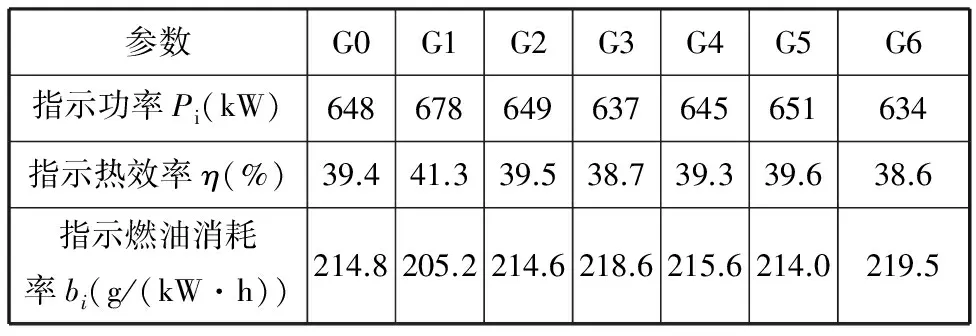

由表4可以发现,缩口燃烧室G1产生了最高的功率输出,指示功率相比原机指示功率增大了4.6%,燃油消耗率相比原机燃油消耗率降低了4.5%,偏直口燃烧室中G4和G5与原机结果较为接近,而开口燃烧室的功率输出最差,指示功率相比原机降低了2.1%。

表4 不同燃烧室结构对柴油机性能的影响Tab.4 The effects of different combustion chamberson engine performance

总之,对于本文研究的大缸径船用柴油机,缩口结构能够改善油气混合,提升发动机的功率输出,但会使NOx排放略有升高;偏直口燃烧室可在与原机接近的功率输出下,达到较好的排放结果(G4功率降低0.5%,NOx排放降低43.3%);开口燃烧室因燃烧不充分,所以NOx排放最小,输出功率最低。

3 结论

(1)针对某船用柴油机建立三维CFD数值模型,在标定工况下对缸内压力和瞬时放热率的模拟结果都与原机试验结果匹配较好,验证了模型的可信性。

(2)由涡流数和均匀系数能够直观地得到缸内流动和混合数据,较大的涡流数和均匀系数代表了缸内较强的涡流和相对均匀的混合物分布,从而利于充分燃烧。

(3)凹坑深度较大的缩口室更易产生较强的涡流,改善缸内燃烧状况;而开口燃烧室的缸内混合情况较差。

(4)只有在缸内涡流和湍动能同时都较大的情况下才可以改善燃烧,仅提高湍动能会使燃烧速率加快但缸内混合不充分,仅提高涡流会改善混合状况但较慢的火焰传播会降低燃烧放热率。

(5)缩口燃烧室G1具有高的均匀系数和涡流数,油气混合质量好,燃烧效率高,功率输出相比原机增大4.6%,排放与原机基本持平,是最优的燃烧室结构;偏直口燃烧室G4可在功率输出降低0.5%的情况下,NOx排放降低43.3%;开口燃烧室的缸内燃烧效率较低,对外做功能力较差。

[1] ISO 8178-4. Reciprocating Internal Combustion Engines-exhaust Emission Measurement[S]. Geneva: International Standard,1996.

[2] HE Shuang, DU Baoguo, FENG Liyan, et al. A Numerical Study on Combustion and Emission Characteristics of a Medium-speed Diesel Engine Using, In-cylinder Cleaning Technologies[J]. Energies,2015,8(5):4118-4137.

[3] SAVVA N S, HOUNTALA D T. Evolution and Application of a Pseudo-multi-zone model for the Prediction of NOx, Emissions from Large-scale Diesel Engines at Various Operating Conditions[J]. Energy Conversion & Management,2014,85(9):373-388.

[4] SU Liwang, LI Xiangrong, ZHANG Zheng, et al. Numerical Analysis on the Combustion and Emission Characteristics of Forced Swirl Combustion System for DI Diesel Engines[J]. Energy Conversion & Management,2014,86(10):20-27.

[5] WEI Shengli, WANG Feihu, LENG Xianyin, et al. Numerical Analysis on the Effect of Swirl Ratios on Swirl Chamber Combustion System of DI Diesel Engines[J]. Energy Conversion & Management,2013,75(4):184-190.

[6] RAKOPOULOS C D, KOSMADAKIS G M, PARIOTIS E G. Investigation of Piston Bowl Geometry and Speed Effects in a Motored HSDI Diesel Engine Using a CFD Against a Quasi-dimensional Model[J]. Energy Conversion & Management,2010,51(3):470-484.

[7] LI Jing, YANG W M, AN Hui, et al. Effects of Piston Bowl Geometry on Combustion and Emission Characteristics of Biodiesel Fueled Diesel Engines[J]. Fuel,2013,120(1):66-73.

[8] GAFOOR C P A, GUPTA R. Numerical Investigation of Piston Bowl Geometry and Swirl Ratio on Emission from Diesel Engines[J]. Energy Conversion & Management,2015,101(1):541-551.

[9] TAGHAVIFAE H, KHALILARYA S, JAFARMADAR S. Engine Structure Modifications Effect on the Flow Behavior, Combustion, and Performance Characteristics of DI Diesel Engine[J]. Energy Conversion & Management,2014,85(9):20-32.

[10] JAFARMADAR S, TAGHAVIFAE H, TAGH- AVIFAE H, et al. Numerical Assessment of Flow Dynamics for Various DI Diesel Engine Designs Considering Swirl Number and Uniformity Index[J]. Energy Conversion & Management,2016,110:347-355.

[11] HANJALIC K, POPOVAC M, HADZIABDIC M. A Robust Near-wall Elliptic-relaxation Eddy-viscosity Turbulence Model for CFD[J]. International Journal of Heat & Fluid Flow,2004,25(6):1047-1051.

[12] 赵昌普,朱云尧,杨俊伟,等. 燃烧室形状对增压中冷柴油机燃烧和排放影响的数值模拟[J]. 内燃机学报,2013,31(4):318-323. ZHAO Changpu, ZHU Yunyao, YANG Junwei, et al. Effects of Combustion Chamber Geometry on the Combustion and Emissions of Turbocharged Inter-cooling Diesel Engine[J]. Transactions of CSICE,2013,31(4):318-323.

[13] 赵昌普,宋崇林,李晓娟,等. 喷油定时和燃烧室形状对柴油机燃烧和排放的影响的研究[J]. 燃烧科学与技术,2009,15(5):393-398. ZHAO Changpu, SONG Chonglin, LI Xiaojuan, et al. Effects of Fuel Injection Timing and Combustion Chamber Geometry on Combustion Process and Emissions of Diesel Engine[J]. Journal of Combustion Science and Technology,2009,15(5):393-398.

[14] ULUDOGAN A, FOSTER D E, REITZ R D. Modeling the Effect of Engine Speed on the Combustion Process and Emissions in a di Diesel Engine[J]. Sae Technical Papers,1996,962056.

[15] 周龙保. 内燃机学[M]. 北京: 机械工业出版社,2006. ZHOU Longbao.Internal Combustion Engine[M]. Beijing: Mechanical Industry Press,2006.

[16] MOBASHERI R, PENG Zhijun. The Development and Application of Homogeneity Factor on DI Diesel Engine Combustion and Emissions[J]. SAE Technical Papers, 2013,2013-01-0880.

(编辑王艳丽)

NumericalSimulationsofPistonBowlGeometryonMarineDieselEngines

ZHAO Changpu SUN Yakun WANG Yaohui ZHANG Zhigang ZHU Yayong

State Key Laboratory of Engines, Tianjin University, Tianjin, 300072

In order to investigate the effects of piston bowl geometry on the performances and emissions for large-bore marine diesel engines, six novel combustion chambers were designed based on the combustion chamber of the prototype, and combustion chamber simulation modeling was established by using AVL five code to simulate the in-cylinder flows, air-fuel mixing and combustion processes with the flow dynamics metrics such as swirl number and uniformity index. Results show that chamber diameter and bowl depth have a great influence on in-cylinder flows. The deeper depth of the re-entrant bowl may result in enhancement of swirl motions and improve the combustions, while a deficient combustion occurs at the lower depth open chamber. Further, high turbulent kinetic energy with a large swirl is important to improve the quality of combustions. It is also found that power output of re-entrant chamber G1 is increased by 4.6% and emission is almost the same as the prototype’s. NOxemission of straight chamber G4 is decreased by 43.3% at a slightly lower power output than that of the prototype. And open chamber is found to have lower engine-out power.

diesel engine; combustion chamber geometry; swirl number; uniformity index; emissions

2016-10-28

国家高技术研究发展计划(863计划)资助项目(2012AA111705)

TK421.2

10.3969/j.issn.1004-132X.2017.18.005

赵昌普,男,1964年生。天津大学机械工程学院副教授。研究方向为内燃机燃烧与排放控制。发表论文40余篇。E-mail: cpzhao@tju.edu.cn。孙雅坤,女,1992年生。天津大学机械工程学院硕士研究生。王耀辉,男,1992年生。天津大学机械工程学院硕士研究生。张志刚,男,1991年生。天津大学机械工程学院硕士研究生。朱亚永,男,1990年生。天津大学机械工程学院硕士研究生。