无节气门汽油机质调节负荷控制特性研究

2022-07-22邸立明张世伟孙琢刚

刘 铮,邸立明,2,张世伟,孙琢刚,孙 涛

(1.燕山大学 车辆与能源学院, 河北 秦皇岛 066004;2.燕山大学 河北省特种运载装备重点实验室, 河北 秦皇岛 066004;3.徐州徐工港口机械有限公司, 江苏 徐州 221004)

0 引言

传统汽油机采用节气门控制的进气量调节负荷工作模式,小节气门开度会产生较高泵气损失,导致中小负荷燃油经济性变差[1-2],无节气门负荷控制是进一步提升汽油机综合性能的重要研究方向。胡顺堂等[3]试验得出采用可变气门升程负荷控制方式,单缸汽油机泵气损失降低20%~30%,指示燃油消耗率降低3%~12%,中低转速机械损失也相应降低。Osorio等[4]采用连续可变气门正时系统研究表明,在20%~30%负荷下相比原汽油机燃油经济性提升4.1%,Sher等[5]研究也表明无节气门汽油机能改善中小负荷燃油经济性。王天友等[6]采用汽油机可变气门开启持续期的负荷控制方式研究表明,部分负荷泵气损失最大降幅达57%,油耗降低5.63%。Zhang等[7]通过全可变液压气门机构,对改造无节气门汽油机开展负荷控制试验得出,在2 000 r/min平均有效压力0.189 MPa的负荷工况下,相比原机泵气损失降低85.4%,但出现热效率降低问题。Knop等[8]对单缸汽油机仅采用进气门早关的负荷控制试验表明,其对降低泵气损失效果并不显著。Teodosio等[9]研究表明,相比汽油机传统节气门负荷控制方式,采用进气门早关或进气门晚关控制策略均能提升燃油经济性,且在中小负荷采用前者比后者更节能。

目前,无节气门汽油机的研究多采用量调节负荷控制方式,而Kratzsch等[10]研究表明,采用提高压缩比、电晕点火等质调节负荷控制方式,不仅能解决中小负荷的工作稳定问题,还可进一步提升其燃油经济性。本文中采用歧管喷射质调节负荷控制方式,开展小排量单缸无节气门汽油机的负荷控制特性研究。通过搭建验证带节气门原机的一维性能仿真模型,修改获得无节气门汽油机性能仿真模型,并开展等动力性水平的喷油标定。分别对原机和无节气门汽油机开展一维性能仿真和三维缸内燃烧循环数值模拟,以对比分析质调节负荷控制方式对缸内流场与燃烧特性的影响规律。

1 原机一维性能仿真模型搭建与验证

将化油器式HONDA WH125-6单缸汽油机改造为歧管喷射电控供油系统,原机主要结构参数如表1所示。通过对原机开展500 r/min转速间隔的2 000~6 000 r/min区间外特性台架试验,获取一维性能仿真模型搭建参数并验证模型正确性。

表1 原机主要结构参数

发动机试验台架及测控系统如图1所示,包含测功机、标定系统及分析仪等。利用GT-Power构建原机一维性能仿真模型,对一维模型中主要模块中计算模型进行搭建,其中,喷油器模型选择InjAFSeqConn模型,壁温模型选择EngCylTWall模型,传热模型选择WoschniGT模型,燃烧模型选择EngCylCombSITurb模型。搭建好的原机一维模型如图2所示。

图1 发动机台架试验测控系统

图2 原机一维模型

开展对标原机台架试验外特性的模型仿真与调试,最终得到扭矩和有效燃油消耗率的仿真与试验数据,如图3所示。各性能参数最大相对误差均小于5%,所建原机模型可用于局部改进的性能分析。

图3 原机外特性台架试验与仿真数据

2 无节气门汽油机仿真模型标定

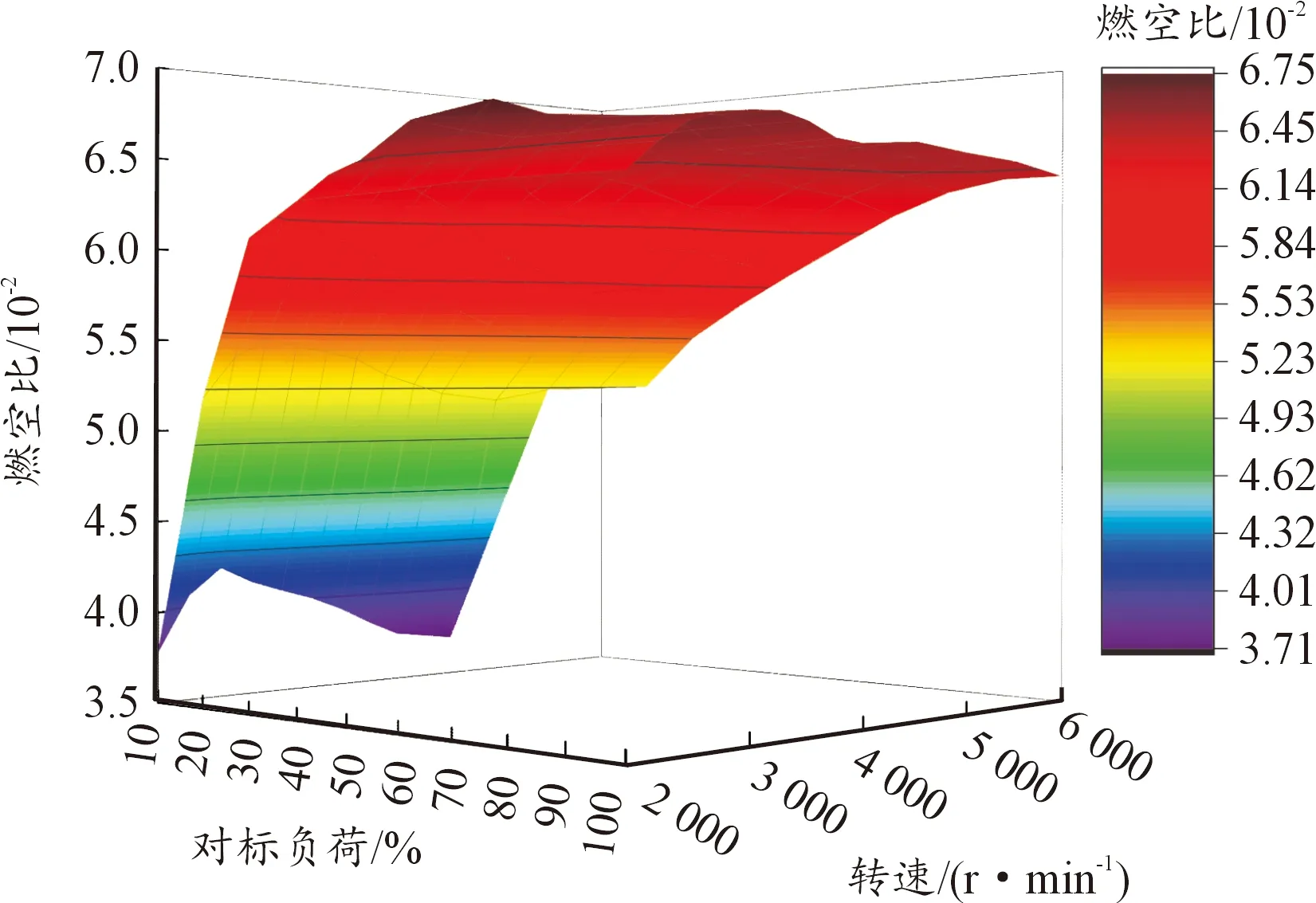

将原机模型在各负荷工况下的节气门始终设置为全开状态,不调节进气量,其余模型参数均保持不变,得到无节气门汽油机性能仿真模型。在其他参数不变情况下,将质调节燃空比作为标定参量,对应工况原机输出扭矩作为标定判据,在2 000~6 000 r/min分别对应原机间隔10%节气门开度进行取样标定。其中,在常用2 000~4 000 r/min以250 r/min为转速取样间隔标定,而在不常用到的4 000~6 000 r/min以500 r/min转速取样间隔标定。标定时将无节气门汽油机的转速设置为与原机对应工况点的转速相同,在无节气门汽油机模型中调节喷油控制参数燃空比,对比仿真得到的扭矩和原机该工况点下的扭矩,以二者差值作为继续调试的参考,经多次调试仿真后,当无节气门汽油机的扭矩和功率与原机基本相同,则该工况点下的喷油参数完成标定。图4为标定后无节气门汽油机燃空比质调节MAP图。

图4 对标负荷无节气门汽油机燃空比MAP图

在2 000~6 000 r/min对应原机30%节气门开度的中小负荷工况,无节气门汽油机和原机的扭矩、指示热效率、有效燃油消耗率对比关系如图5所示。

图5 30%负荷工况原机和无节气门汽油机性能曲线

全转速范围内的无节气门汽油机比原机有效燃油消耗率显著降低,在最大扭矩转速3 000 r/min降幅为20.1%,在4 000 r/min时降幅最高达24.7%。全转速工况的指示热效率有明显提升,在最大扭矩转速升幅为24.9%,在4 000 r/min升幅最高达32.7%。稀薄混合气在高指示热效率下燃烧导致NOx生成显著升高,而HC排放增幅不大。

无节气门汽油机因泵气损失下降,相同动力水平下各负荷工况点标定燃空比整体小于原机,富氧燃烧导致燃油经济性和指示热效率均大幅高于原机[11]。高温富氧的燃烧环境也促进了NOx快速生成,同时稀薄混合气使火焰传播速度下降,导致燃烧室局部HC生成量相对增加。

3 无节气门汽油机负荷控制多目标优化

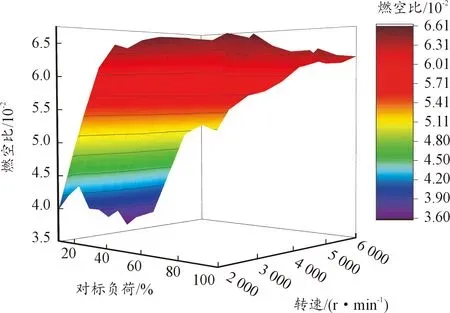

喷油量和点火提前角是影响发动机综合性能的最重要的2个关键因素。在其他参数不变的情况下,以增加点火提前角为标定参量,对无节气门汽油机的燃空比和点火提前角分别进行多目标优化标定,基于实验设计方法的多目标优化可以大大缩短试验周期,以进一步提升发动机的综合性能。利用GT-Power结合Isight软件搭建联合仿真寻优模型,对燃空比和点火提前角2个变量,利用最优拉丁超立方算法构建采样空间的样本点群组[12]。设定Kriging近似模型输入变量为燃空比和点火提前角,输出变量为扭矩、有效燃油消耗率、NOx和HC生成量。选择非支配排序遗传算法NSGA-Ⅱ进行多目标优化,约束条件为优化后扭矩下降低于2%,优化后的NOx生成量少于优化前,优化目标为最小化有效燃油消耗率、NOx和HC生成量[13]。依据扭矩、NOx和有效燃油消耗率的顺序优先级,经过联合仿真,得到无节气门汽油机各标定工况点多目标优化后的燃空比如图6所示,优化后标定点火提前角MAP如图7所示,得到符合预期的解。

图6 优化后燃空比

图7 优化后点火提前角

4 三维数值模拟流场与燃烧分析

4.1 模型建立与参数设置

采用激光扫描仪实现原机部件的数位点云采集,利用逆向建模得到相应CAD模型,并将其转换为STL格式导入CONVERGE,以开展数值模拟设置。开展数值模拟选用的各计算模型如表2所示。

表2 计算模型的选取

图8为参数设置完成后的燃烧循环数值模拟模型。模型计算基础网格尺寸为8 mm,针对燃油喷雾、燃烧室、火花塞电极等局部区域进行网格加密处理,加密后的网格尺寸与网格加密级数的关系如式(1)所示。

图8 数值模拟模型

(1)

式中:dx为加密后的网格实际尺寸;dx_base为基础网格尺寸;scale为加密级数。

对气缸内部和进排气门所在位置及气道区域采用全局2级永久柱状加密,对喷油器喷嘴采用3级锥状加密,加密持续期为从喷油开始到喷油结束,对火花塞分别进行4级和3级球形加密,其中内部为4级加密,外部为3级加密,加密持续期为从火花塞点火时刻到点火能量释放结束。对进气门倒角进行3级加密,加密持续期为从进气门开启到进气门关闭。在计算过程中网格数最多达8.36万。

4.2 模型有效性验证

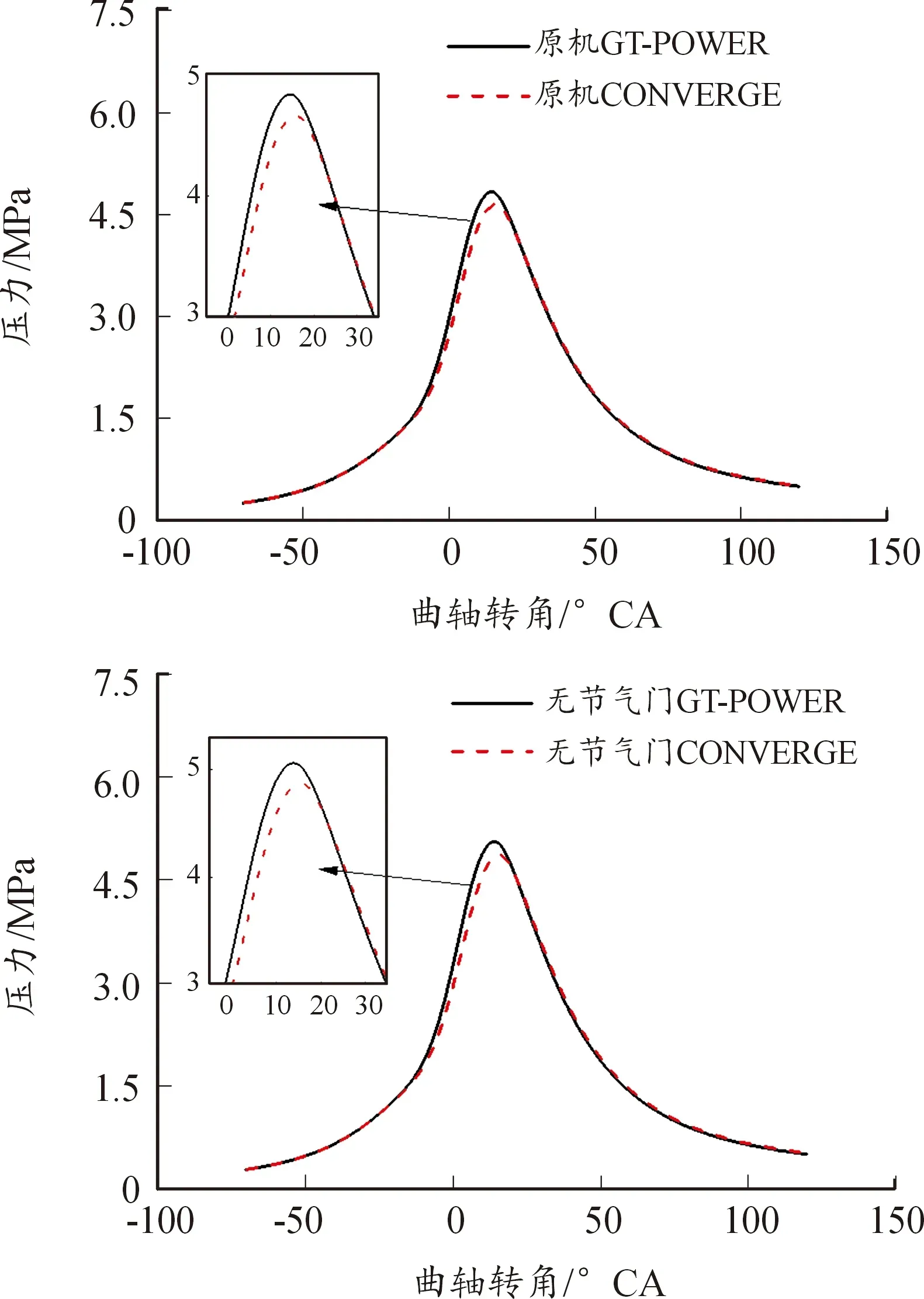

在3 000 r/min最大扭矩转速下,对0.96 MPa缸内平均有效压力的中小负荷工况点开展燃烧循环数值模拟,性能仿真与缸压曲线如图9所示。最大相对误差均低于5%,三维数值模拟模型满足进一步开展性能预测的需求。

图9 性能仿真与数值模拟缸压曲线

缸内涡流和滚流是影响发动机性能的主要气流运动形式,进气、压缩行程两者强弱演化对工质混合与燃烧品质影响显著。选取过进气门轴线且与气缸轴线平行的截面,分析原机和无节气门汽油机缸内滚流数值模拟的演化情况,如图10所示。在进气行程初期的-325° CA,随着进气门升程逐渐增大,进气量迅速增加,两机型最高气流速度均出现在进气门阀座处,无节气门汽油机为89.73 m/s,比原机高11.2%。在燃烧室的左侧和中间位置,两机型均出现逆时针和顺时针方向的2个小尺度滚流,且偏中间滚流尺度更大。在进气行程后期-205° CA,两机型缸内滚流被不断拉长,强度逐渐减弱,但偏中间滚流尺度仍大于左侧。尽管此阶段两机型的缸内滚流结构上相似,但无节气门汽油机缸内最高流速为39.46 m/s,高出原机11.4%。在进气行程后期,缸内滚流强度明显下降,主要表现为无规则湍流运动,并因活塞上行而进气门仍然开启,进气歧管出现倒流现象。压缩行程开始后的活塞持续加速上行,为缸内气流提供了新动力,两机型在-125° CA的缸右下部,均形成一个强度相近的小尺度滚流。同时在进气门阀座处出现高速倒流,但缸内其他部位气体流速相对进气行程明显降低,且强度较弱。在接近压缩终了的-25° CA,两机型在燃烧室顶部均形成一个中等尺度滚流,且其受活塞挤压部分发生破碎,形成湍流度较高的紊流。对原机和无节气门汽油机缸内涡流分析如图11所示。

图10 原机和无节气门汽油机缸内滚流演化

图11 原机和无节气门汽油机缸内涡流演化

在不同曲轴转角下,采用与活塞顶面和缸盖底面等距且垂直气缸轴线的中截面,开展两机型气缸内涡流演化对比分析。在-325° CA的进气行程初期,无节气门汽油机和原机缸内出现多个涡流,且在左侧和下侧均形成顺时针和逆时针方向2个中等尺度涡流。此时缸内最高流速均出现在进气门侧气缸壁面附近,其中,无节气门汽油机最高流速为66.85 m/s,比原机高出15.3%。在-205° CA的进气行程后期,无节气门汽油机和原机缸内气流速度及涡旋运动均明显减弱,气缸四周壁面附近气流速度远高于中心区域,但以无规则湍流运动为主,且无节气门汽油机气流运动强度强于原机。活塞继续上行为缸内气流运动提供了新的动力,在-125° CA的压缩行程,两机型缸内中左部均形成明显涡旋,但无节气门汽油机的涡核偏左,且气流平均速度略高于原机。在-25° CA压缩行程后期,涡流因不断受到压缩而耗散破碎,无节气门汽油机和原机缸内涡流运动强度大幅衰减,但无节气门汽油机缸内气流速度高于原机缸内气流速度。

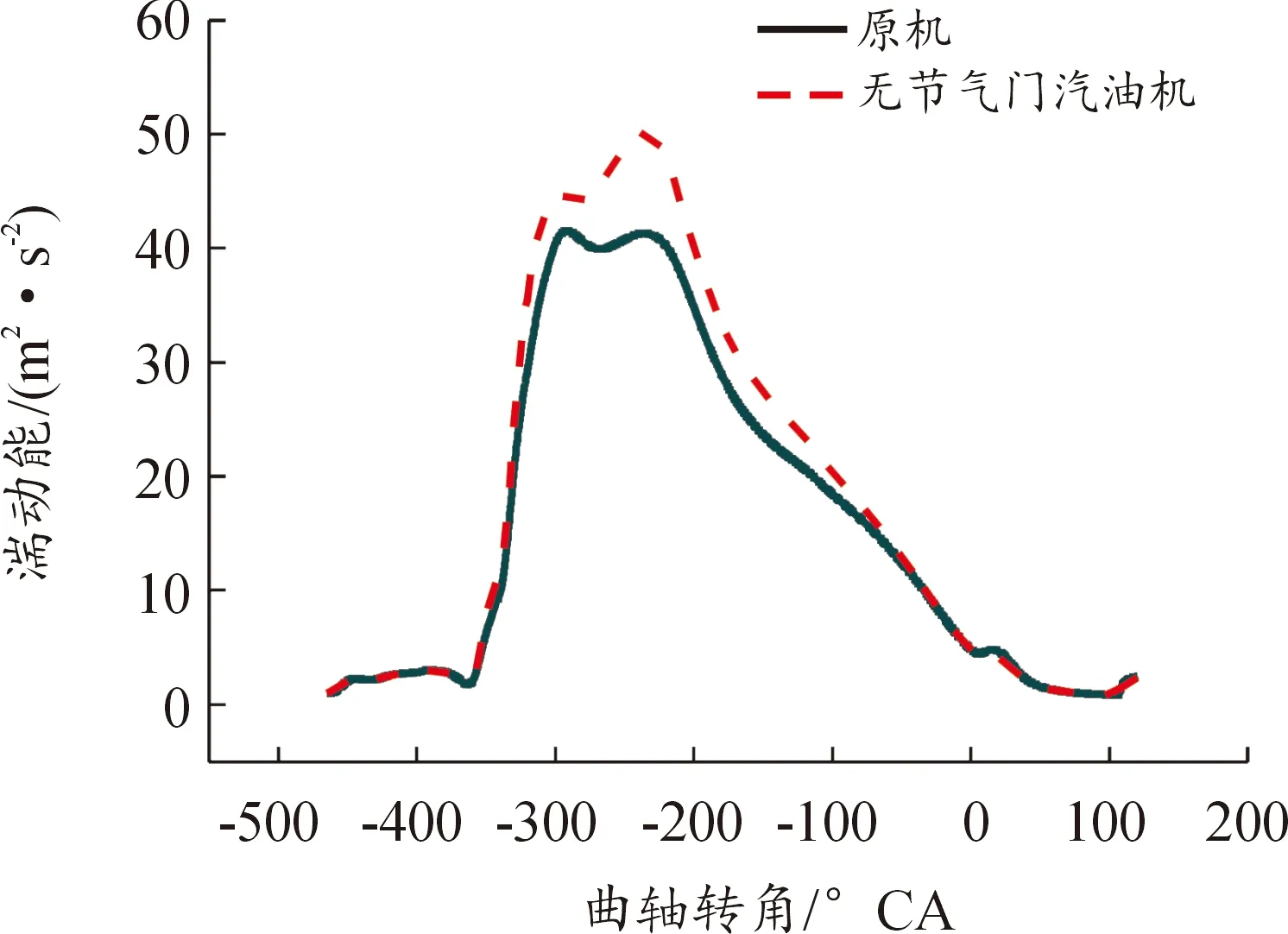

无节气门汽油机和原机缸内湍动能曲线如图12所示。结合图10和图11分析可知,尽管两机型缸内涡流和滚流的分布与演化过程相近,但无节气门汽油机在进气行程、压缩行程的滚流、涡流及湍动能强度均优于原机。在进气行程-235° CA的湍动能最强为50.28 (m2·s-2),高于原机21.74%。

图12 原机和无节气门汽油机的缸内湍动能曲线

采用缸内1 800 K温度等值面代表火焰传播的前锋面[14],可得到两机型的燃烧火焰传播演化过程,如图13所示。在点火提前角均为-22.75° CA条件下,两机型在-21° CA的点火初期,火核刚开始形成,初始火焰面传播缓慢,因此火焰前锋面积相差不大。

图13 原机和无节气门汽油机的燃烧火焰传播

随着火核不断发展和向外传播燃烧,无节气门汽油机和原机火焰前锋面积在作功行程的4° CA时已经出现明显差异,原机的火焰传播速度稍高。在作功行程的18° CA,原机火焰前锋面传播速度明显快于无节气门汽油机,且已延伸至四周缸壁边缘。在压缩行程的28° CA,当无节气门汽油机火焰前锋面传播到气缸壁面边缘时,原机的燃烧进程已接近结束。因此,在相同负荷工况下,无节气门汽油机的点火燃烧进程滞后于原机,其燃烧持续期更长。

无节气门汽油机与原机的缸内平均燃空当量比变化曲线如图14所示。由图12分析可知,在压缩行程后期两机型的缸内湍动能和气流运动强度基本相同,而由图14分析可得,无节气门汽油机的缸内燃空当量比始终低于原机,即其混合气更稀薄,无节气门汽油机缸内平均燃空当量比在0.83左右,即空燃比在17.7附近。在接近压缩终了的点火时刻附近,当两者气流运动强度基本相同时,无节气门汽油机的混合气更稀薄,其火焰传播速度低于原机,所以无节气门汽油机的燃烧持续期更长。

图14 平均燃空当量比曲线

5 结论

1) 基于对单缸无节气门汽油机开展多目标优化喷油标定,实现了对标原机动力性的质调节负荷控制。研究表明,在对应原机3 000 r/min最大扭矩转速30%节气门开度的中小负荷等效工况,无节气门汽油机相比原机的燃油经济性、指示热效率均大幅提升,分别升高20.1%、24.9%。同时,较高指示热效率下的稀薄混合气富氧燃烧,导致NOx和HC基于工况有不同程度增加。

2) 无节气门汽油机缸内涡流和滚流的结构、分布演化过程与原机相近,但因无节气门泵气损失,使进气与压缩阶段的缸内气流运动强度普遍高于原机,平均湍动能显著升高。无节气门汽油机缸内混合气更为稀薄,致使火焰传播进程滞后于原机,燃烧持续期延长。