棕榈油基焙烤专用脱模剂配方及乳化工艺的研究

2017-09-15王冉冉曹亚楠邢亚阁牛跃庭蒋子敬韩文凤车振明

王冉冉 曹亚楠 邢亚阁 牛跃庭 罗 静 蒋子敬 韩文凤 车振明

(四川省粮油与食品安全重点实验室;西华大学食品与生物工程学院1,成都 610039) (大马棕榈液油技术研发(上海)有限公司/MPOB2,上海 201108) (漯河职业技术学院3,漯河 462002)

棕榈油基焙烤专用脱模剂配方及乳化工艺的研究

王冉冉1曹亚楠1邢亚阁1牛跃庭2罗 静1蒋子敬1韩文凤3车振明1

(四川省粮油与食品安全重点实验室;西华大学食品与生物工程学院1,成都 610039) (大马棕榈液油技术研发(上海)有限公司/MPOB2,上海 201108) (漯河职业技术学院3,漯河 462002)

选用棕榈液油(Palmolein)作基料,菜籽油(Rapeseedoil)做辅料,通过添加聚甘油蓖麻醇酯(PGPR)、单硬脂酸甘油酯(单甘酯)、大豆卵磷脂、黄原胶等乳化剂,优化焙烤脱模剂制备配方及乳化工艺。通过单因素试验和中心组合设计(CCD)响应面法确定水包油(O/W)型焙烤脱模剂最佳配方及乳化工艺为:混合油中棕榈液油质量分数为72.69%、大豆卵磷脂添加量2.00%、含水量71.76%、聚甘油蓖麻醇酯(PGPR)-单甘酯复配比例2:3、PGPR-单甘酯添加量1.00%、黄原胶添加量0.300%、乳化时间1.0 min、温度70 ℃和搅拌速率10 000 r/min。所得棕榈油基脱模剂乳化分层指数、黏度、粒径d(0.9)和蛋糕粘连率分别为0.197%,2 215.0mPa·s,5.694 μm和0.376%;分别比优化前减小了94.0%,增大了38.8%,减小了34.3%和减小了68.2%。

焙烤 脱模剂 棕榈液油 菜籽油 乳化剂 乳化分层指数 黏度 响应面分析

焙烤专用脱模剂是一种将焙烤产品与模具隔离,并达到食品在烘焙后易与模具脱离的加工助剂,主要是基于油脂添加水以及一些乳化剂等制成的乳状液[1]。随着焙烤行业的快速发展,焙烤专用脱模剂的用量也显著提高,到2020年,其用量会上升到30万t左右[2]。目前,国内关于脱模剂的研究主要集中在混凝土脱模、塑料脱模、金属及各种合金类脱模等相关内容上[3-8],对焙烤专用脱模剂的研究和开发还处于起步阶段。我国市场上出现的烤盘用油脂大部分无法实现喷涂使用,不适宜大中型的焙烤生产,残留炭污垢,污染操作环境,脱模效果不理想[9]。孙定红等[10]对油包水型焙烤脱模油的稳定性进行了探讨,却未涉及焙烤脱模油的制备研究。

随着人们对生活品质要求的提升,更要求焙烤脱模剂健康、安全。棕榈液油价格低廉,具有的强抗氧化性表现极强的耐高温性能,能有效抑制油脂中的酸价、过氧化值等理化指标的升高,延长油脂的烘焙寿命及烘焙食品的货架期[2]。马传国等[11]以棕榈液油为基本原料,研发出乳化稳定性和脱模特性较为良好的O/W型脱模剂,但较小的黏度使其流动性较强。菜籽油具有较高黏度、抗氧化性及烟点[12],可弥补棕榈液油黏度低、流动性强、难挂壁等缺陷,大幅度提升脱模效果。

本研究采用基料棕榈液油、辅料菜籽油,添加水以及各种乳化剂制备棕榈油基焙烤专用脱模剂,通过单因素试验和CCD响应面法优化脱模剂配方及乳化工艺。满足市场对焙烤专用脱模剂的需求,以扩大棕榈油在食品行业的应用范围。

1 材料与方法

1.1 材料与试剂

棕榈液油:天津龙威粮油工业有限公司;大豆卵磷脂(HLB值:9.7)、PGPR(HLB值:8):河南巧手食品添加剂公司;单甘酯(HLB值:3.8)、黄原胶(HLB值:8.9):郑州天顺食品添加剂有限公司;菜籽油(金龙鱼)、鸡蛋、小麦粉、泡打粉、蛋糕油、白砂糖等:市售。

1.2 仪器与设备

MS-2000马尔文激光粒度仪:英国马尔文仪器有限公司;多功能烤箱DL-K33B:广东东菱电器有限公司;C25高剪切分散乳化机:上海恒川机械设备有限公司;TDZ5-WS离心机:长沙湘仪离心机仪器有限公司;NDJ-5S旋转黏度计:上海精析仪器制造有限公司。

1.3 试验方法

1.3.1 混合乳化剂HLB值筛选

非离子表面活性剂的选择可采用HLB值筛选法。不同HLB值的复配乳化剂对乳状液的稳定性产生不同的影响,HLB值为3~6的乳化剂易形成W/O型乳状液,HLB值为8~18的乳化剂易形成O/W型乳状液[13]。混合乳化剂的HLB值计算公式为:

(1)

式中:HLBAB为混合乳化剂的HLB值;HLBA和HLBB分别为乳化剂A和乳化剂B的HLB值;WA和WB分别为乳化剂的量。

1.3.2 棕榈油基焙烤专用脱模剂制备

油相的制备:将棕榈液油、菜籽油、亲油性乳化剂(大豆卵磷脂、PGPR、单甘酯,按总重加入)加热,充分搅拌、混匀,保温备用。水相的制备:将水、亲水性乳化剂(黄原胶,按水重加入)加热,充分搅拌、混匀,保温备用。在70 ℃高速剪切条件下,将水相缓缓倒入油相中,使之充分乳化,然后迅速冷却至室温[14]。

1.3.3 棕榈油基焙烤专用脱模剂配方及乳化工艺单因素试验

通过Plackett-Burman试验[15]和最陡爬坡试验[16]对影响棕榈油基焙烤专用脱模剂配方及乳化工艺的各因素筛选,确定乳化体系大豆卵磷脂添加量2.00%、PGPR-单甘酯复配比例2:3、黄原胶添加量0.300%、温度70 ℃、乳化时间1.0 min和搅拌速率10 000 r/min。在该乳化体系中,对混合油中棕榈液油质量分数、PGPR-单甘酯添加量和含水量进行单因素试验[17],考察其对乳化分层指数及黏度的影响。

1.3.4 CCD响应面试验设计

在单因素试验基础上,通过Design-Expert 7.0.0软件,采用CCD响应面试验设计[18-20],以乳化分层指数和黏度为评价指标,确定棕榈油基焙烤专用脱模剂配方及乳化工艺最优条件,试验因素及水平编码如表1所示。

1.3.5 模型的验证试验

为了验证响应面优化模型的精确性和有效性,根据模型得到的最佳条件和初始条件分别进行脱模剂制备,以乳化分层指数和黏度为响应值,测定3次,取平均值。

1.3.6 黏度的测定[14]

取样品置于烧杯中,在30 ℃水浴中稳定30 min,使用NDJ-5S旋转黏度计,2号转子,6 r/min测定其黏度(mPa·s),测定3次,取平均值。

1.3.7 乳化分层指数的测定

取30 g脱模剂于50 mL的具塞磨口离心管中,在70 ℃水浴中稳定1 h后,在3 500 r/min条件下离心10 min。测定3次,取平均值。计算公式[21]:

乳化分层指数=离心管中下层清液高度/离心管中液体总高度×100%

(2)

1.3.8 蛋糕粘连率和粒径的测定

蛋糕的制作及蛋糕粘连率方法参照马传国等[13]的研究,并作适当修改。粒径的测定:用取样针取1 μL于烧杯中,以纯水作为分散剂,超声搅拌均匀后,进样检测,测定3次,取最佳结果。

2 结果与分析

2.1棕榈油基焙烤专用脱模剂配方及乳化工艺单因素试验

2.1.1 棕榈液油和菜籽油的比例对脱模剂体系稳定性的影响

为获得较高乳化稳定性及优良脱模特性的脱模剂,需要尽可能减少乳化分层指数和增大黏度。乳化体系的条件控制在大豆卵磷脂添加量2.00%、PGPR-单甘酯复配比例2:3、PGPR-单甘酯添加量1.00%、黄原胶添加量0.300%、油水比例3:7、乳化时间1.0 min、温度70 ℃和搅拌速率10 000 r/min时。以乳化分层指数和黏度为指标,研究适宜的棕榈液油和菜籽油的比例,结果见图1。

图1 棕榈液油和菜籽油的比例对脱模剂体系稳定性的影响

由图1可知,随着棕榈液油质量分数不断减少,乳化分层指数不断减少,黏度不断增加。当棕榈液油:菜籽油在9.5:0.5~7.5:2.5时,体系的稳定性较差;当其小于7.5:2.5时,乳化分层指数随着棕榈液油质量分数的减少而明显减少,黏度增大幅度较为缓慢,体系的稳定性增强。因此,确定棕榈液油:菜籽油为7.5:2.5。

2.1.2 PGPR-单甘酯添加量对脱模剂体系稳定性的影响

乳化体系控制在棕榈液油:菜籽油7.5:2.5、大豆卵磷脂添加量2.00%、PGPR-单甘酯复配比例2:3、黄原胶添加量0.300%、油水比例3:7、乳化时间1.0 min、温度70 ℃和搅拌速率10 000 r/min时。研究不同PGPR-单甘酯添加量对乳化分层指数及黏度的影响,结果见图2。

图2 PGPR-单甘酯添加量对脱模剂体系稳定性的影响

由图2可知,PGPR-单甘酯添加量在0.5%~1.0%范围内,乳化分层指数和黏度均呈下降趋势,且前者下降趋势较为明显;当其大于1.0%时,乳化分层指数减少程度不明显,黏度上升趋势明显。与D.Middendorf等[22]研究结果一致,PGPR对乳化液黏度有一定影响。乳化剂质量分数较高时,表面活性剂吸附到乳化液液滴表面的速度增加,加速乳化进行,提高体系乳化稳定性[23]。因此,结合实际生产,确定PGPR-单甘酯添加量为1.00%。

2.1.3 不同油水比例对脱模剂体系稳定性的影响

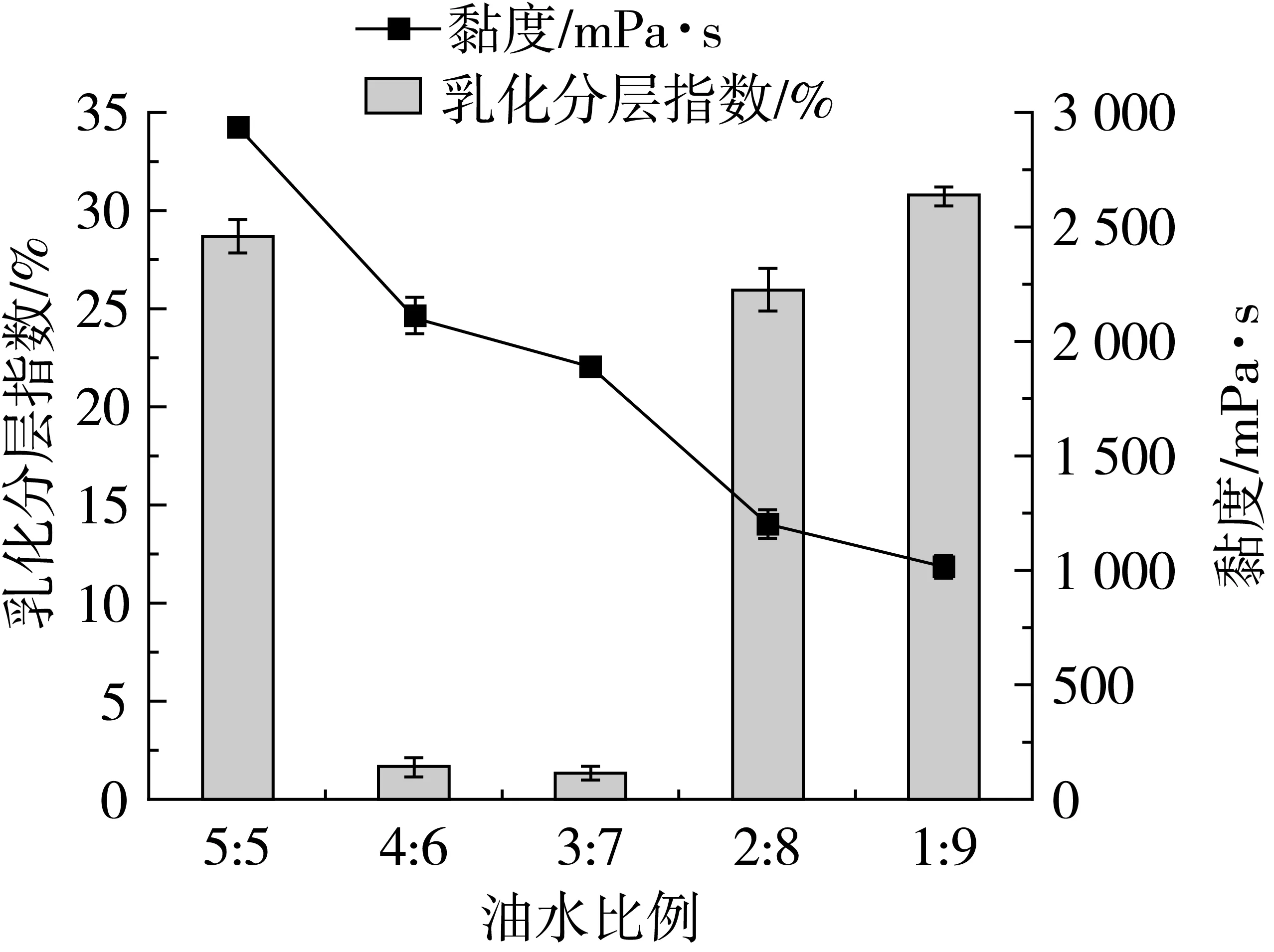

乳化体系控制在棕榈液油:菜籽油7.5:2.5、大豆卵磷脂添加量2.00%、PGPR-单甘酯复配比例2:3、PGPR-单甘酯添加量1.00%、黄原胶添加量0.300%、乳化时间1.0 min、温度70 ℃和搅拌速率10 000 r/min时。研究不同油水比例对乳化分层指数及黏度的影响,结果见图3。

由图3可知,随着体系中含水量的增加,乳化分层指数先明显减小后平稳增大,当油水比例为3:7时,乳化分层指数最小,为1.28%。黏度值随体系中含水量的增加而不断减少,含水量大于70%时,黏度下降趋势较为明显。不同油水比例对体系稳定性有明显差别。一方面因水相的稀释作用,另一方面因液滴聚合,体系不稳定导致黏度降低。结合实际生产,确定油水比例为3:7。

图3 油水比例对脱模剂体系稳定性的影响

2.2 CCD试验设计及结果

在单因素试验基础上,采用CCD试验设计,以混合油中棕榈液油质量分数(A)75.00%、PGPR-单甘酯添加量(B)1.00%和含水量(C)70.00%为中心点,以乳化分层指数和黏度为响应值,实施响应面优化分析试验。试验设计及结果见表2。

表2 CCD试验设计及结果

对20组试验的响应值进行二次回归分析,回归方差分析见表2。3个因素经过回归拟合分别得到乳化分层指数(Y1)及黏度(Y2)为目标函数的二次回归方程:

Y1=1.19+3.79A+1.17B-3.97C+5.72AB-13.78AC+5.36BC+5.23A2+3.95B2+16.08C2

Y2=1 900.84+23.02A+38.60B+77.95C-28.30AB+61.18AC+54.98BC-130.10A2-83.57B2-162.63C2

由回归模型方差分析可知,回归模型P值均小于0.000 1,达到了极显著水平,说明该模型显著,方程能够正确反映乳化分层指数及黏度与各因素之间的关系。模型的失拟项P值分别为0.066 6和0.061 3,均大于0.05,差异不显著,说明回归模型与实际实验拟合较好,试验误差小,可用于模型分析。相关系数R2分别为0.980 2及0.980 3,表明采用响应面法设计所得的回归模型有效,适用于棕榈油基烘焙脱模剂配方及乳化工艺试验的理论预测。以乳化分层指数(Y1)为响应值的模型中,除B因素外,其他因素的P值均小于0.01,表明其他因素对乳化分层指数影响极显著;以黏度(Y2)为响应值的模型中,B、C、AC、BC、A2、B2及C2的P值均小于0.01,表明其对黏度的影响极显著。

通过响应面试验也直观反映了混合油中棕榈液油质量分数(A)、PGPR-单甘酯添加量(B)和含水量(C)两两之间的交互作用极显著(P<0.01)。A和B因素对乳化分层指数和黏度的影响极显著(P<0.01),C因素对两者影响不显著(P<0.05)。

2.3 CCD试验模型的验证

通过对方程(Y1)求导可得模型预测的最小乳化分层指数为0.191%,此时混合油中棕榈液油质量分数71.84%,PGPR-单甘酯添加量0.970%,含水量72.60%。通过对方程(Y2)进行计算求导可以得到模型预测的最大黏度为2 285.0 mPa·s,此时混合油中棕榈液油质量分数73.53%,PGPR-单甘酯添加量1.02%,含水量70.91%。

对最佳脱模剂配方及乳化工艺进行验证实验,根据实际生产,综合考虑乳化分层指数和黏度指标,将预测条件优化为混合油中棕榈液油质量分数72.69%,含水量71.76%,PGPR-单甘酯添加量1.00%。在此优化工艺条件下,乳化分层指数为0.197%,黏度为2 215.0 mPa·s,与模型理论预测值偏差均约为3.00%,说明该响应面回归模型具有可行性。通过HLB值筛选法,确定O/W型棕榈油基焙烤专用脱模剂最佳乳化剂的HLB值为8.3。

2.4 O/W型棕榈油基脱模剂乳化稳定性以及脱模特性分析

如表4所示,优化后,脱模剂乳化分层指数、黏度、粒径d(0.9)和蛋糕粘连率分别为0.197%,1 915.0 mPa·s,5.694 μm和0.376%;分别比优化前减小了94.0%,增大了38.8%,减小了34.3%和减小了68.2%;脱模剂的蛋糕粘连率比未添加脱模剂时减小98.1%。由图10可知,优化后,粒径d(0.9)大幅减小,为5.694 μm,比优化前减少34.3%,粒度分布较为均匀。由此说明,优化后脱模剂的乳化较为充分,乳化稳定性明显提升,脱模特性明显增加。

表3 CCD试验设计的回归分析表

注:“**”为极显著;“*”为显著;“-”为不显著。

表4 O/W型棕榈油基焙烤专用脱模剂乳化稳定性及脱模特性

注:数据为平均值±标准偏差(n=3);在同一列中,具有不同字母后缀的数据表示数据间具有显著性差异(P<0.05)。

图4 优化前后O/W型棕榈油基脱模剂粒径分布图

3 结论

本研究在单因素试验的基础上,采用Central Composite Design响应面设计法优化O/W型棕榈油基焙烤专用脱模剂配方及乳化工艺,乳化体系控制在大豆卵磷脂添加量2.00%、PGPR-单甘酯复配比例2:3、黄原胶添加量0.300%、乳化时间1.0 min、温度70 ℃和搅拌速率10 000 r/min,得出最佳棕榈油基脱模剂配方及乳化工艺条件为混合油中棕榈液油质量分数72.69%、含水量71.76%和PGPR-单甘酯添加量1.00%。在此优化条件下,棕榈油基脱模剂乳化分层指数、黏度、粒径d(0.9)和蛋糕粘连率分别为0.197%,1 915.0 mPa·s,5.694 μm和0.376%;分别比优化前减小了94.0%,增大了38.8%,减小了34.3%和减小了68.2%。该O/W型棕榈油基焙烤专用脱模剂最佳乳化剂的HLB值为8.3,脱模剂的脱模特性明显增加,乳化稳定性明显提升,为实现自动喷涂,适应大中型焙烤生产提供参考。

[1]Seid Mahdi Jafari,Yinghe He,Bhesh Bhandari.Effectiveness of encapsulating biopolymers to produce sub-micron emulsions by high energy emulsification techniques[J].Food Research International,2007,40(7):862-873

[2]马来西亚棕榈油总署.棕榈油应用手册[M].6版.吉隆坡:马来西亚棕榈油总署出版社,2009:3-22 General Administration of Malaysian Palm Oil.The application manual of palm oil[M].Sixth edition.Kuala Lumpur:Malaysia palm oil agency press,2009:3-22

[3]陆加越,刘建忠,沙建芳,等.一种表面增强型混凝土脱模剂:CN105713713A[P].2016

[4]赵云,王琪敏,王友斌.脱模剂配方优化解决塑封粘模问题[J].中国集成电路,2016,25(10):72-78 Zhao Y,Wang Q M,Wang Y B,et al.Releasing agent formula optimization for solving mold package sticking issue[J].China Integrated Circuit,2016,25(10):72-78

[5]Furukawa Y,Uchida T,Hayakawa S.Mold release agent and casting method:EP,US9421605[P].2016

[6]Dixon J G,Davies P A.Method and apparatus for applying a mould release agent to a mould surface:WO/2016/070240[P].2016

[7]Dumond J J,Hong Y L,Lee H P,et al.Multi-functional silicone stamps for reactive release agent transfer in uv roll-to-roll nanoimprinting[J].Mater Horiz,2016,3(2):152-160

[8]Kulkarni G T,Sethi N,Awasthi R,et al.Development of ocular delivery system for glaucoma therapy using natural hydrogel as film forming agent and release modifier[J].2016,46(1):25-33

[9]董雪.食品脱模剂在蛋糕烘焙应用现状[J].华章,2013(25):357 Dong X.Application status of food release agent in cake baking[J].Huazhang,2013(25):357

[10]孙定红,唐洪权.焙烤脱模油油包水型乳状液稳定性探讨[J].中国食品添加剂,2008,17(6):84-87 Sun D H,Tang H Q.Study of stability of water in oil baking emusifier[J].China Food Additives,2008,17(6):84-87

[11]马传国,汪鸿,刘会娟,等.O/W型焙烤专用脱模剂的制备[J].中国油脂,2012,37(10):32-36 Ma C G,Wang H,Liu H J,et al.Preparation of special oils for O/W baking release agent[J].China Oils and Fats,2012,37(10):32-36

[12]王立琦,张青,任悦,等.计算机辅助营养均衡菜籽调和油的研制[J].食品科学,2016,37(11):231-235 Wang L Q,Zhang Q,Ren Y,et al.Computer-aided development of rapeseed oil blends with other vegetable oils for balanced nutrition[J].Food Science,2016,37(11):231-235

[13]孙长豹,吴红艳,贾秀峰,等.影响葵花籽油微乳形成的因素[J].食品与发酵工业,2015,41(9):131-134 Sun C B,Wu H Y,Jia X F,et al.Factors influencing the preparation on sunflower oil microemulsion[J].Food and Fermentation Industries,2015,41(9):131-134

[14]汪鸿.焙烤专用脱模剂的制备及特性研究[D].河南:河南工业大学,2012 Wang Hong.Preparation and properties of special oils for baking release agent[D].Henan:Henan University of Technology,2012

[15]Huertas-Garcia R,Guitart-Tarrés L,Núez-Carballosa A.Plackett-Burman design in choice-based conjoint analysis:A case of estimating warning message distribution on tobacco packages[J].International Journal of Market Research,2016,58(4):569-594

[16]杨玉莹,陈华新,徐云峰,等.基因工程大肠杆菌生产重组别藻蓝蛋白(holo-SA-apcA)发酵条件优化[J].食品与发酵工业,2016,42(3):163-167 Yang Y Y,Chen H X,Xu Y F,et al.Optimization of fermentation conditions for production of recombinant allophycocyanin(holo-SA-apcA)from Escherichia coli[J].Food and Fermentation Industries,2016,42(3):163-167

[17]王琦,郭艳明,韩建群,等.响应面法优化黄山贡菊浸提工艺[J].食品与发酵工业,2016,42(6):203-208 Wang Q,Guo Y M,Han J Q,et al.The optimization of huangshan chrysanthemums extraction by response surface method[J].Food and Fermentation Industries,2016,42(6):203-208

[18]胡滨,陈一资,杨勇,等.响应面法优化微波辅助提取松籽油的工艺研究[J].中国粮油学报,2016,31(1):52-59 Hu B,Chen Y Z,Yang Y,et al.Optimization of microwave-assisted extraction pine seed oil using response surface methodology[J].Journal of the Chinese Cereals and Oils Association,2016,31(1):52-59

[19]张庆,唐洁,林凯,等.响应面法优化甘薯酒精发酵醪渣膳食纤维提取工艺[J].食品科学,2014,35(14):62-67 Zhang Q,Tang J,Lin K,et al.Optimization of dietary fiber extraction from sweet potato residue from ethanol fermentation using response surface methodology[J].Food Science,2014,35(14):62-67

[20]Ravindra Nath Yadav.A hybrid approach of taguchi-response surface methodology for modeling and optimization of duplex turning process[J].Measurement,2017:131-138

[21]Wang H,Li X,Li Y,et al.Simulation of phase separation with large component ratio for oil-in-water emulsion in ultrasound field[J].Ultrasonics Sonochemistry,2016,36:101-111

[22]D.Middendorf,A.Juadjur,U.Bindrich,et al.AFM approach to study the function of PGPR’s emulsifying properties in cocoa butter based suspensions[J].Food Structure,2015,4(4):16-26

[23]Liu F,Ma C,Mcclements D J,et al.Development of polyphenol-protein-polysaccharide ternary complexes as emulsifiers for nutraceutical emulsions:Impact on formation,stability,and bioaccessibility of β-carotene emulsions[J].Food Hydrocolloids,2016,61:578-588.

Research of Optimization for Formula and Emulsion Process of Palm Olein Based Special Baking Release Agent

Wang Ranran1Cao Yanan1Xing Yage1Niu Yueting2Luo Jing1Jiang Zijing1Han Wenfeng3Che Zhenming1

(Sichuan Provincial Key Laboratory of Grain,Oil and Food Safety College of Food and Bioengineering,Xihua University1,Chengdu 610039) (Palm Oil Research and Technical Service Institute of MPOB(PORTSIM)2,Shanghai 201108) (Luohe Vocational Technology College3,Luohe 462002)

The formula and production process for the emulsion of special oils as the baking release agent were optimized by using palm olein as the base material and rapeseed oil as auxiliary materials stabilized with various additives,which were including Polyglycerol Polyricinoleate(PGPR),Glyceryl Monosterate,lecithin high potency and Xanthan gum.The optimal preparation conditions for oil-in-water(O/W)baking release agent were conducted by single factor experiment and Central Composite Design(CCD)response surface methodology.The results showed that the best conditions were the mass fraction of palm olein in mixed oil 72.69%,the adding concentration of lecithin high potency 2.0%,the mass fraction of water 71.76%,the proportion of PGPR-(Glyceryl Monosterate)2:3,the compound adding concentration of PGPR-(Glyceryl Monosterate)1.0%,the adding amount of Xanthan gum 0.30%,the emulsifying time 1.0 min,temperature 70 ℃ and the stirring rate 10 000 r/min,respectively.The emulsification separation ratio,the viscosity,d(0.9)droplet diameter and cake adhesion rate of this baking release agent was 0.197%,2 215.0 mPa·s,5.694 μm and 0.376%,which were decreased by 94.0%,increased by 38.8%,decreased by 34.3% and decreased by 68.2% compared to that before optimization,respectively.

baked,release agent,palm olein,rapeseed oil,emulsifier,emulsification separation ratio,viscosity,response surface methodology

西华大学粮油工程与食品安全省级高校重点实验室项目(szjj2015-005)

2016-09-08

王冉冉,女,1990年出生,硕士,食品加工技术

车振明,男,1960年出生,教授,食品发酵技术

TS225.1;TS202.3

:A

:1003-0174(2017)08-0092-07