深腔物流箱注塑模设计

2022-04-23刘正平吴戈王伟伟梁蓓涂秋燕

刘正平,吴戈,王伟伟,梁蓓,涂秋燕

(浙江工商职业技术学院机电工程学院,浙江宁波 315012)

深腔塑件注塑模具结构的布置受两个因素限制[1-3],首先是深腔塑件的深度,其次是深腔塑件上结构子特征的脱模。在模具设计实践中,对于深腔塑件的完全脱模,很少使用顶针顶出的方式进行,多数情况下采用先在动模一侧对塑件的内壁型芯进行先抽芯脱模,在塑件留于定模一侧后,再有针对性地对位于定模一侧的塑件进行四周外壁侧抽芯脱模和型腔脱模(两者同步进行)[4-5]。笔者介绍了某深腔物流箱模具整体结构设计及多种特殊滑块脱模机构的设计,以供设计模具时参考。

1 深腔物流箱

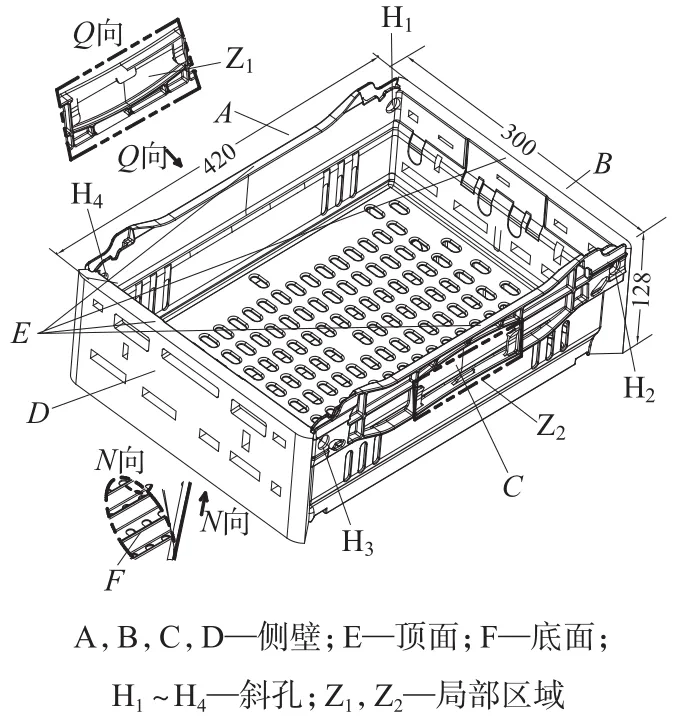

深腔物流箱如图1所示,其长×宽×高尺寸为420 mm×300 mm×128 mm。塑件使用丙烯腈-丁二烯-苯乙烯塑料(ABS)/聚碳酸酯(PC)合金,收缩率为0.52%~0.58%。塑件厚度分布不均,最大厚度4.2 mm,最小厚度1.8 mm。塑件为典型的侧壁多附加子特征深腔塑件,这些子特征的设置,使塑件的模具结构设计变得非常困难[6-8]。主要困难有4点:(1)塑件的侧壁高度较高(128 mm),使得侧壁的内壁深度较深,塑件成型后对内壁成型型芯的包紧力非常大,难以脱模;(2)物流箱的四角各有1个贯穿型斜孔(H1~H4),其脱模只能按斜孔中心线方向进行抽芯脱模;(3) 4个侧壁(A,B,C,D)的外壁上既有侧孔、加强筋等子特征,又有局部区域倒扣子特征,特别是A壁、C壁上中间部位狭小区域Z1,Z2区域内各存在多处倒扣,脱模难度非常大;(4) 4个侧壁的内壁、外壁和底面(F底面)包紧力都比较大,脱模顺序如处理不当,容易造成塑件脱模时拉伤损坏,因而,只有合理地确定脱模次序,才能保证塑件无损脱模[9-12]。

图1 深腔物流箱

2 分型与脱模次序安排

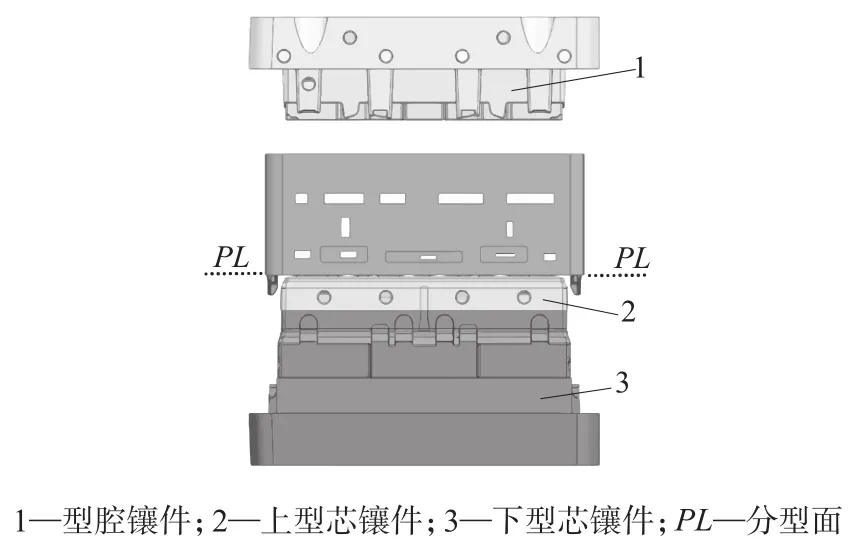

模腔分型如图2所示。模腔分型使用物流箱端口E顶面所在面作为分型面PL,分型出型腔镶件1和型芯镶件;再在此基础上,对型腔镶件1进行第二次分型,从型腔镶件1上分割出4个侧壁的外壁成型件;同时,为便于机构设计,将型芯镶件分割成上型芯镶件2和下型芯镶件3。塑件冷却后,最大包紧力为物流箱4个侧壁内壁对上型芯镶件2和下型芯镶件3的包紧力,因而脱模时应首先安排对物流箱内壁先进行脱模,以避免塑件在型芯上无法脱模;但内壁脱模前必须先对物流箱内壁四角的4个贯穿型斜孔先抽芯脱模。其次是对A壁和C壁的外壁实施同步侧抽芯脱模。再次是对F底面进行顶出脱模。最后是对B壁和D壁的外壁实施同步侧抽芯脱模。

图2 模腔分型

3 模具方案

模具结构以实现塑件自动脱模为核心来进行布置[13-14],模具结构设置如图3所示,模具为两板模结构,模腔按1模1腔布局,水冷方式冷却,模具浇注系统使用热嘴直接浇注系统。定模一侧布置有4个侧壁滑块脱模机构用于塑件4个侧壁外壁的侧抽芯脱模,分别为A壁滑块机构MA,B壁滑块机构MB,C壁滑块机构MC和D壁滑块机构MD。F底面的脱模需要使用6个位于定模一侧型腔镶件1内的常用型前顶弹簧+前顶杆辅助顶出机构ME用于该面的辅助顶出脱模。动模一侧布置有两个斜孔滑块脱模机构用于物流箱四角4个贯穿型斜孔的内收抽芯脱模,为便于两个斜孔滑块脱模机构的设计,型芯镶件拆分为上型芯镶件2、下型芯镶件3及四角的4个插槽镶件8,两个斜孔滑块脱模机构采用内藏式方式安装在下型芯镶件3内。

图3 模具结构

4 斜孔滑块脱模机构

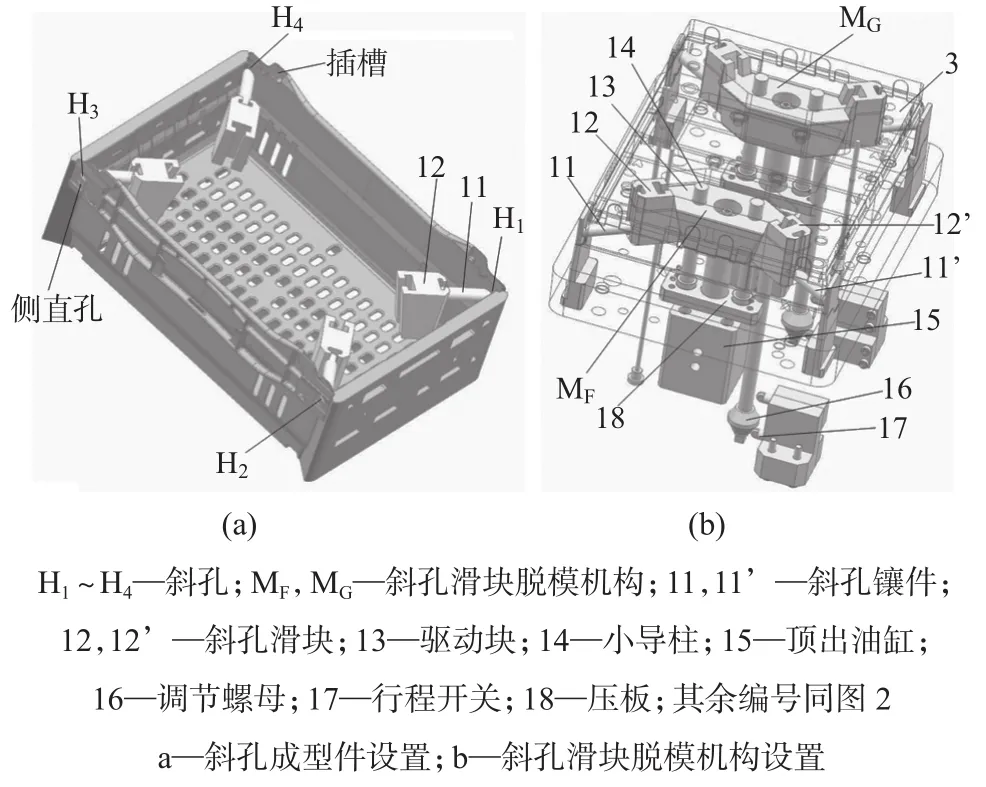

斜孔滑块脱模机构如图4所示。在图4a中的物流箱内壁的四角,设置有贯穿型斜孔H1~H4,每个斜孔的外侧还设置有1个插槽,插槽的外侧壁上都设置有1个侧直孔。插槽使用插槽镶件8成型,侧直孔使用侧直孔型芯成型后,其脱模只能沿该直孔的轴心线向外实施侧抽芯脱模,而单个贯穿型斜孔使用斜孔镶件11成型后,其脱模只能沿该斜孔的轴心线方向向内实施侧抽芯脱模,因而如图4b所示,设置了两组结构相同的斜孔滑块脱模机构(MF,MG)对4个贯穿型斜孔进行抽芯脱模。以其中的1个机构MF针对1个斜孔的抽芯为例,顶出油缸15推动驱动块13在两个小导柱14的导向下向上顶出时,驱动块13将通过T型槽拉动斜孔滑块12进行内收式侧抽芯,斜孔滑块12带动斜孔镶件11从贯穿型斜孔内抽出,从而实现该斜孔的抽芯脱模。两组斜孔滑块脱模机构安装在下型芯镶件3的避空槽内,下型芯镶件3上面再安装上型芯镶件2。顶出油缸15安装在模具动模板6的底部,两个小导柱14通过压板18安装在动模板6内。驱动块13顶出的高度由调节螺母16和行程开关17联合进行控制。

图4 斜孔滑块脱模机构

5 A壁/C壁滑块脱模机构

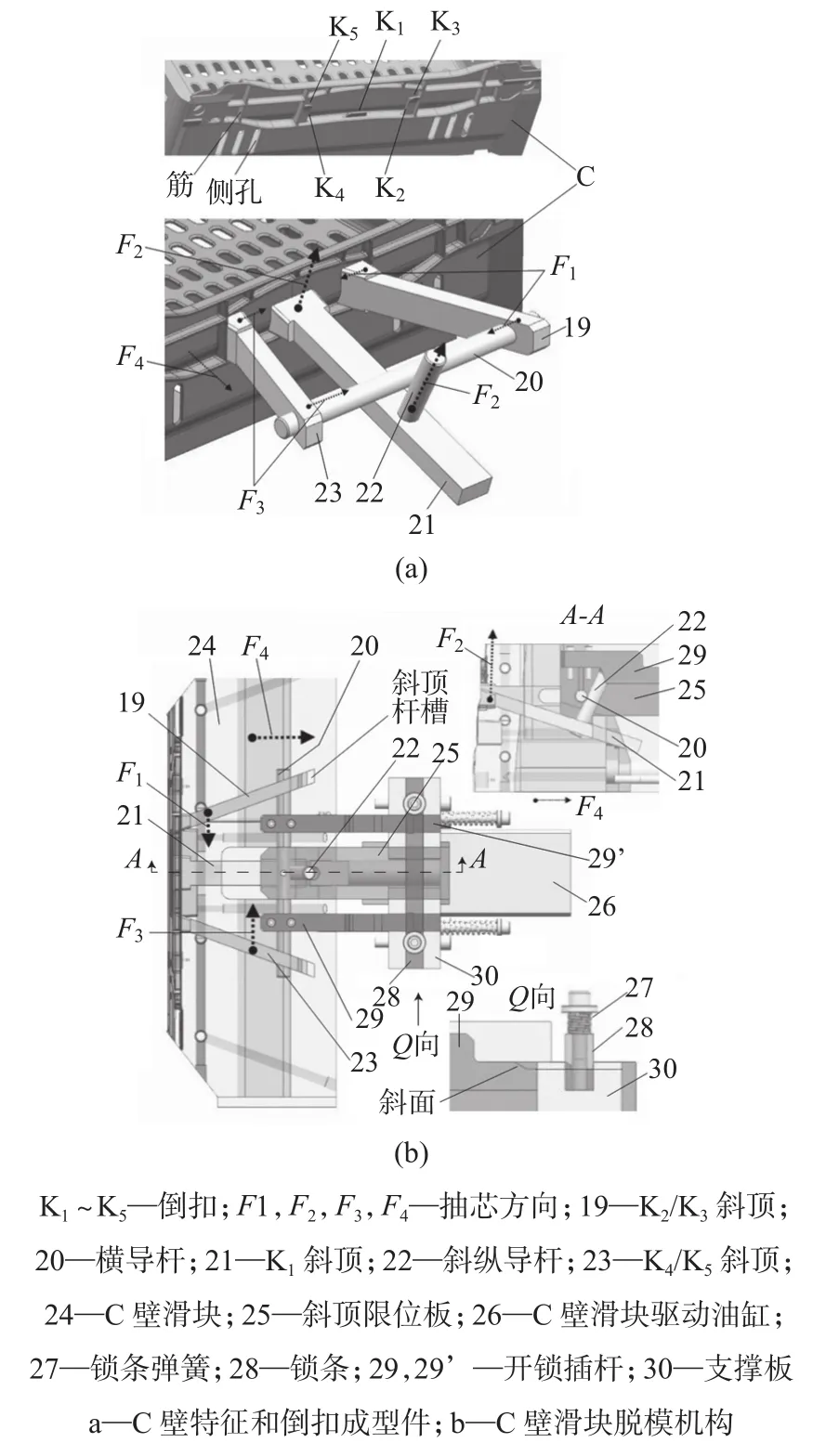

A壁和C壁的结构对称,因而两者外壁的滑块脱模机构的结构设计也相同。以C壁外壁及其上的结构特征脱模为例进行设计,结果如图5所示。C壁外壁上的多个侧孔及加强筋等的脱模通过侧滑块抽芯脱模,狭窄区域Z1区域内的5个倒扣(K1,K2,K3,K4,K5)脱模方向与 C 壁外壁上加强筋、侧孔等特征的脱模方向不相同,C壁外壁上加强筋、侧孔等特征的脱模方向为F4,倒扣K1的为F2,倒扣K2/K3的为F1,倒扣 K4/K5的为F3,F4向与F1,F2,F3向分别垂直。因而,C壁外壁的脱模包括两部分的脱模,一是Z1区域内5个倒扣的脱模,二是C壁外壁及其上其它加强筋、侧孔等特征的脱模。

图5 C壁特征、倒扣成型件及滑块脱模机构

5个倒扣的成型与脱模做如下设计:(1) 5个倒扣都采用侧面斜顶进行成型和脱模,其中,K1倒扣使用K1斜顶21按F2向侧抽芯,K2和K3倒扣合并使用K2/K3斜顶19按F1向侧抽芯,K4和K5倒扣合并使用K4/K5斜顶23按F3向侧抽芯。(2) K2/K3斜顶19和K4/K5斜顶23的抽芯方向同轴但方向相反,因而使用横导杆20进行导向,K1斜顶21则使用斜纵导杆22进行导向。(3)同时对3个侧面斜顶施加外力可迫使三者同步实施侧抽芯。

整个C壁外壁的滑块脱模机构结构设计如图5b所示,K1斜顶 21,K2/K3斜顶19及 K4/K5斜顶23共3个斜顶安装在C壁滑块24内,C壁滑块24内对应设置3个斜顶杆槽,3个斜顶的斜顶杆可在各自斜顶杆槽内做滑动移动;在滑动的同时,各自的尾端又分别套装在各自的导杆上,在导杆的导向下可以沿导杆做抽芯运动。横导杆20及斜纵导杆22固定安装在斜顶限位板25前端。斜顶限位板25安装在支撑板30上,可在支撑板30上按F4向运动。支撑板30上设置有锁条28及锁条弹簧27,锁条28用于斜顶限位板25的锁紧。锁条28对斜顶限位板25的开锁由安装在C壁滑块24上的两根开锁插杆29来控制。C壁滑块24的滑出导向由两侧设置的导向块进行导向。

C壁滑块脱模机构的工作原理为:首先,由安装在支撑板30上的C壁滑块驱动油缸26拉动C壁滑块24按F4向进行侧抽芯,此时,由于锁条弹簧27的弹力压紧,锁条28通过斜顶限位板25尾端的卡槽对斜顶限位板25进行限位锁紧,斜顶限位板25被安装在支撑板30上的锁条28挡住而不能跟随C壁滑块24移动,从而斜顶限位板25及安装在其前端的横导杆20及斜纵导杆22也不能移动,K1斜顶21,K2/K3斜顶19及K4/K5斜顶23共3个斜顶在F4向上也不会产生移动。但是,由于C壁滑块24的3个斜顶杆槽的压迫,将会迫使3个斜顶分别按F2向、F1向、F3向做抽芯运动;在3个斜顶完成各自的侧抽芯动作后,跟随C壁滑块24同步移动的两个开锁插杆29,29’,将通过其上的斜面迫使锁条28克服锁条弹簧27的压紧弹力而按F2向向上移,直至锁条28解除对斜顶限位板25的锁定,此时,斜顶限位板25被C壁滑块24通过横导杆20和斜纵导杆22推动而跟随C壁滑块24一起运动,从而3个斜顶能跟随C壁滑块24一起按F4向运动,为塑件从模具上的脱落让出空间。复位时,由C壁滑块驱动油缸26按F4向反向驱动各零件复位,复位过程与抽芯过程刚好相反。

A壁外壁的滑块脱模机构——A壁滑块脱模机构与C壁滑块脱模机构的结构相同,此处不再赘述。

6 B壁/D壁滑块脱模机构

B壁与D壁的结构也对称,两者的外壁滑块脱模机构的结构设计也相同。以D壁外壁的滑块脱模机构为例进行设计,由于D壁外壁上设置有多个侧孔,这些侧孔及整个外壁的脱模使用1个侧滑块抽芯机构进行脱模有利于简化模具的脱模机构设计,因而整个D壁外壁的滑块脱模机构结构设计如图6的左半部分所示。在机构中,两根斜导柱31紧固安装在定模板9上;D壁滑块34内安装有两个斜导套33,通过两个斜导套33,D壁滑块34能活动安装在两根斜导柱31上,使D壁滑块34可沿着斜导柱31的轴心方向F5向移动;D壁滑块驱动油缸32固定安装在定模板9上,用于驱动D壁滑块34沿斜导柱31按F5向斜向下滑和反向上滑复位。D壁滑块34内装所安装的斜导套33既能减少斜导柱31的磨损,同时又能减小D壁滑块34的滑出阻力;斜导柱31下端设置有限位圆块35,能防止D壁滑块34滑出时掉落。

图6 B壁/D壁滑块脱模机构

D壁滑块脱模机构的工作原理为:模腔打开后,由D壁滑块驱动油缸32驱动D壁滑块34按F5向滑出,D壁滑块34下滑过程中,既完成D壁外壁的抽芯脱模,同时又能将塑件从型腔镶件1中拉出。

B壁外壁的滑块脱模机构——B壁滑块脱模机构与D壁滑块脱模机构的结构相同,此处不再赘述。

需要指出的是,为保证塑件从型腔镶件1中可靠脱模,型腔镶件1中设置了6个常用型前顶弹簧+前顶杆辅助顶出机构ME,在D壁滑块34和B壁滑块34’共同将塑件拉出的同时,机构ME的前顶杆36同步推顶塑件的F底面按开模方向F6向下顶出,保证塑件从型腔镶件1中可靠地脱模。

7 模具工作原理

模具工作原理如图7所示。其具体过程为:模腔闭合,注塑机通过热嘴38对模腔进行注塑,注塑完成等待开模。开模前,顶出油缸15先启动,驱动4个斜孔镶件完成内抽芯动作,使塑件四角4个斜孔完成脱模。开模时,注塑机动模板拉动模具动模按F6向下行而开模,模具在PL面处打开,上型芯镶件2、下型芯镶件3同时一起从塑件中抽芯抽出,塑件内壁完成脱模,塑件留于模具定模一侧型腔镶件1上。模具打开后,A壁滑块驱动油缸26’及C壁滑块驱动油缸26启动,驱动A壁滑块24’及C壁滑块24完成A壁及C壁外壁的侧抽芯脱模。最后,B壁滑块驱动油缸32’及D壁滑块驱动油缸32启动,驱动B壁滑块34’及D壁滑块34斜向下滑出,将塑件从型腔镶件1中拔出的同时,完成B壁及D壁外壁的侧抽芯脱模,侧抽芯完毕时,塑件从B壁滑块34’及D壁滑块34上掉落,实现塑件的完全脱模。

图7 模具工作原理

8 结论

在深腔物流箱模具结构中,使用油缸拉动斜孔滑块对内壁贯穿型斜孔进行内收式侧抽芯脱模。外壁上局部区域内聚集的不同脱模方向倒扣子特征,使用一种在滑块上设置多个斜顶机构进行两次分步脱模的复合式滑块脱模机构进行脱模。塑件的最终脱模安排在型腔一侧采用外壁侧抽芯滑块拉动和前顶弹簧+前顶杆辅助顶出协同方式进行无损脱模。模具较好地解决了实际生产难题。