称重传感器蠕变误差检测装置机架的轻量化设计

2017-09-12王军利冯博琳贺洋洋张昌明黄崇丽

王军利, 冯博琳, 贺洋洋, 熊 超, 张昌明, 黄崇丽

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

称重传感器蠕变误差检测装置机架的轻量化设计

王军利, 冯博琳, 贺洋洋, 熊 超, 张昌明, 黄崇丽

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

为了解决称重传感器蠕变误差检测装置机架质量过重、搬运困难等问题,通过三维建模软件ProE对机架进行参数化建模,利用有限元分析技术对称重传感器蠕变误差检测装置机架进行有限元分析。以机架质量最小为优化目标,采用响应面法对机架立柱、导杆直径、空心圆钢管壁厚进行了实验仿真优化。经对机架结构尺寸优化,机架质量降幅达24.6%。

称重传感器; 蠕变误差; 轻量化设计; 有限元分析

随着科学技术的迅速发展,传感器技术应用领域已经非常广泛,传感器检测设备的开发研制已成为传感器测量领域的研究热点之一。为了获得称重传感器稳定、可靠、高精度的信息,就要对其进行有效的误差标定与补偿[1]。目前,国内正在使用的传统称重传感器蠕变误差检测装置检测过程中存在工人劳动强度大、工作效率低、测量误差大等不足[2-5]。

本文在保证机架材料不发生强度破坏的条件下,采用响应面法对称重传感器蠕变误差检测装置机架进行优化设计,分析机架立柱、导杆直径、空心圆钢管壁厚对机架质量、应力或者变形的影响,通过绘制质量、应力、变形与优化参数响应云图的方法对其进行描述,使产品设计者在设计阶段能够考虑这些参数对机架力学性能的影响而对其进行有效控制,从而使机架质量减轻,进而减弱工人的劳动强度、提高工作效率。

1 检测装置工作原理

1.机架;2.称重传感器;3.脱离机构;4.气缸;5.多用压头;6.传感器定位装置;7.砝码组;8.调平装置图1 称重传感器蠕变误差检测装置模型

称重传感器误差检测原理具体如下:在对称重传感器进行蠕变误差检测时,首先在载荷施加部位将称重传感器固定好,然后通过气缸控制砝码使其匀速向下移动,一但砝码加载到称重传感器上,传感器上的弹性体将受到砝码力的作用产生变形,从而粘结在弹性体上的应变片也发生变形,由于应变片形状发生了改变使得其电阻值发生变化,从而将力信号转换为电信号,最后通过放大电路对信号进行处理,然后对采集来的数据分析处理判断数据是否准确合格。称重传感器蠕变误差检测装置如图1所示。

2 机架静力学有限元分析

机架是称重传感器蠕变误差检测装置的关键部件,需要从多方面考虑其设计的合理性,机架的材料选用结构钢,采用焊接连接方式,整体结构采用螺栓连接[6-9]。首先将在ProE中建立的机架模型导入到ANSYS Workbench中,以静力学分析技术为基础,对机架三维实体模型进行有限元分析。

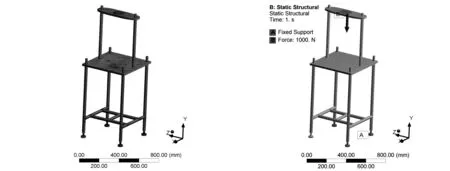

在导入几何模型后进行材料参数的设置,在ANSYS Workbench中自带材料库,在材料库中选择常用的材料结构钢,弹性模量、泊松比选择默认值即可,密度取7850 kg/m3。材料属性定义完成之后,对导入的模型进行网格划分,这是非常关键的一步,对分析结果的精确性有密切关系。对于模型的网格划分要根据实际情况进行,满足要求即可。在ANSYS Workbench中自带多种网格划分形式,机架由于结构简单,采用自由网格划分方法即可,具体划分结果如图2所示。网格划分完成后在Static Structural中添加Force和Fixed Support,可以对机架进行约束条件和受力情况的设定。其中Force(力)添加区域如图3所示的圆形区域,大小为1000 N,Fixed Support添加位置为机架4个调平装置的下底面。在设置好加载和约束的边界条件后,ANSYS Workbench会根据设置要求自动进行计算求解,在1000 N载荷作用下机架总变形云图和应力云图如图4所示。

图2 机架有限元模型图 图3 机架承受的最大载荷

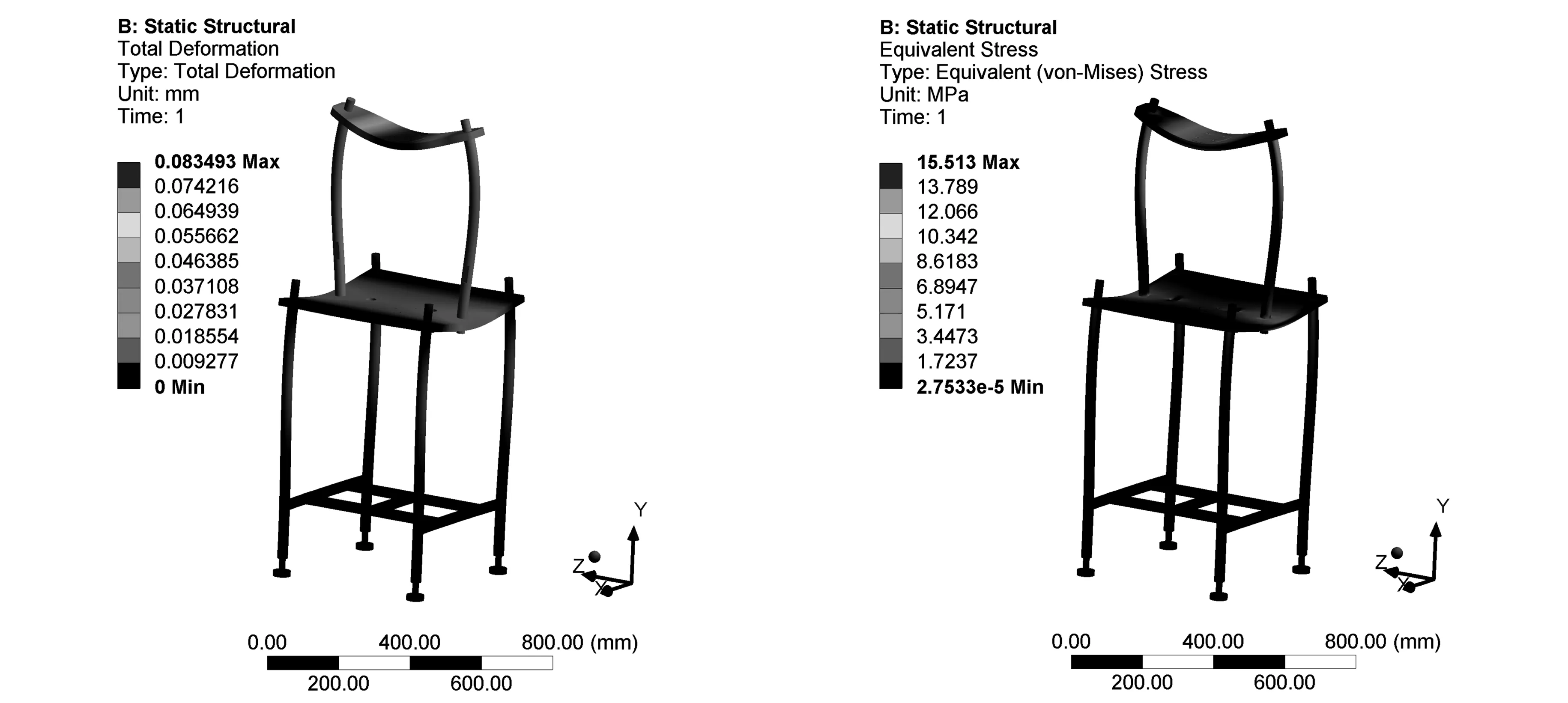

(a) 机架变形云图 (b) 机架应力云图图4 机架变形云图和应力云图

由图4可以看出支架最大变形为0.83 mm,发生在支架与气缸的连接处;最大应力为15.513 MPa,发生在支架与气缸连接的位置。

3 机架轻量化设计

为了使机架更轻便灵活,有必要对机架进行轻量化设计,在保证机架结构满足强度要求的前提下,减轻机架的质量,从而使其移动更方便灵活,降低生产成本,提高生产效率。

机架材料拟用圆形钢管和空心圆形钢管(装置立柱由于需要受力所以采用实心钢管,机架横梁不承受重力,只是起到稳定机架作用,所以采用空心圆形钢管),其优点为:耗材少、价格便宜、强度刚度都能够符合实际工作状况的要求。因此,优化参数选择立柱的直径、导杆的直径以及空心圆钢管壁厚。

3.1 目标函数

本文以机架质量最小为优化设计目标,在保证机架力学性能的基础上,实现机架质量的最小化,机架的质量用数学函数G(x)表示,该目标函数的数学描述为minG(x)。

3.2 优化约束条件

在优化设计过程中,机架的力学性能必须要满足材料强度要求。由于该机架由结构钢制造,机架结构的最大应力不应该超过材料的屈服极限[σs],因此将机架最大应力不应该超过材料的屈服极限作为一个约束条件。

从称重传感器蠕变误差检测装置机架轻量化设计的实际性考虑,根据检测装置实际装配制造要求,给定立柱直径范围为24 mm≤DS_R≤30 mm,导杆直径范围为24 mm≤DS_R2≤30 mm,空心圆钢管壁厚厚度范围为2 mm≤DS_T≤2.5 mm。因此,将立柱、导杆、空心圆钢管壁厚尺寸应在给定尺寸范围内作为一个约束条件。

3.3 优化设计方法及优化分析结果

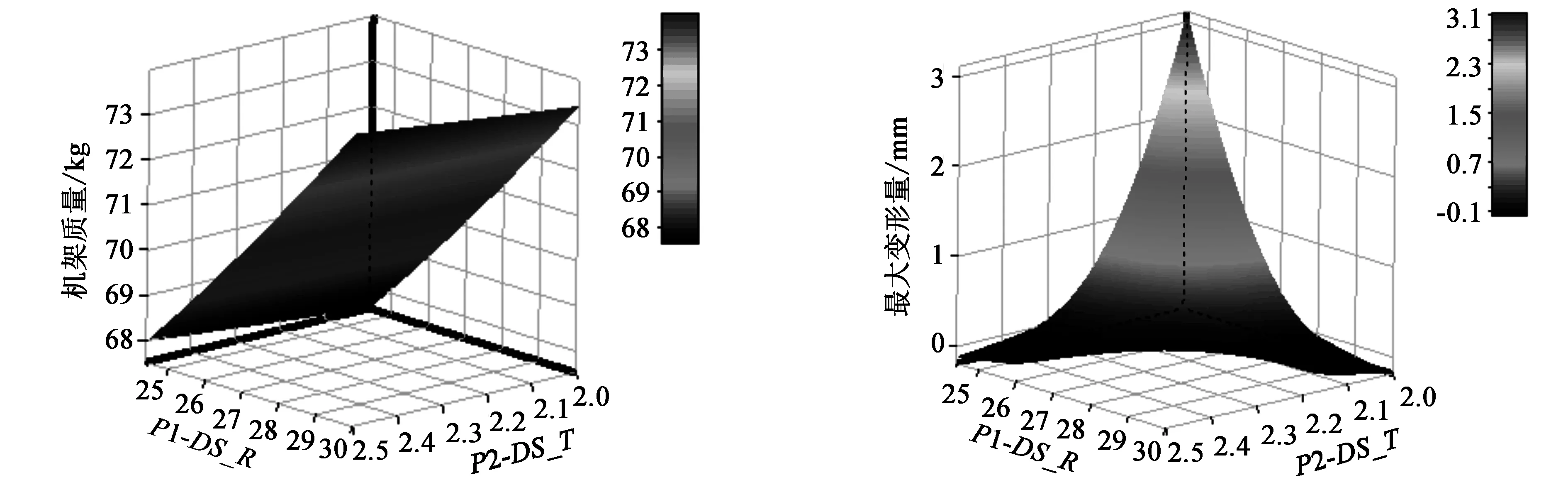

本文选用ANSYS Workbench中的响应面优化方法,在分析之前根据约束条件及目标函数设定好具体参数;最后选择优化数目,为保证结果的准确性,本文选择100组设计参数作为样本进行分析。全部设置完成后,计算机开始对机架模型进行优化,得出关系变化如图5—图8所示。

从图5我们可以看出随着空心圆钢管壁厚厚度以及立柱、导杆直径的增大,机架的质量也在增大,因此适当减小空心圆钢管壁厚厚度或者减小立柱、导杆直径都可以使得机架的质量减小。从图6、图7我们可以看出,机架的最大变形、最大应力随着空心圆钢管壁厚厚度、立柱、导杆直径的增加而减小;空心圆钢管壁厚对机架最大变形、最大应力的影响程度要高于立柱、导杆。从图8我们可以看出各个输入参数输出参数的影响程度,第一栏可以看出各个参数的灵敏度值都是正值,说明随着上述参数的增大,机架质量也在增大;第二、三栏可以看出各个参数的灵敏度值都是负值,说明随着各个参数的增大,机架的变形、应力在减小。图8为我们对机架的优化研究指明了方向。通过优化分析:当立柱直径为24.408 mm(圆整为24 mm)、导杆直径为19 mm、空心圆形钢管壁厚为2 mm时为最优解,优化后的机架总变形云图和应力云图如图9所示。优化后的数据和原始结构参数对最大应力变形及质量的变化对比如表1所示。

图5 质量与壁厚、立柱直径的响应云图 图6 机架最大变形与壁厚、立柱直径的响应云图

图7 机架最大应力与壁厚、立柱直径的响应云图 图8 输出参数对输入参数灵敏度的变化关系

(a) 机架变形云图 (b) 机架应力云图图9 优化后机架变形云图和应力云图

空心圆形钢管壁厚/mm立柱直径/mm导杆直径/mm最大应力/MPa最大变形/mm机架质量/kg优化前2.5303015.5130.08375.327优化后224.408(圆整为24)1917.0420.09656.798优化效果---增加9.8%增加15.67%减小24.6%

由表1我们可以看出,优化后的机架应力、变形有所增加,但仍然满足材料强度要求。优化后的机架质量由75.327 kg减小到56.798 kg,质量减小了24.6%。

4 结 论

针对称重传感器蠕变误差检测装置机架进行优化设计,得到如下结论:

(1)对称重传感器蠕变误差检测装置机架进行有限元静力学分析,发现机架最大应力、最大变形发生在机架上端与气缸砝码连接的部位;

(2)对称重传感器蠕变误差检测装置机架进行尺寸优化设计,以最小质量为目标函数,以立柱、导杆直径、空心圆钢管厚度为设计变量,在保证机架材料不发生强度破坏的条件下,实现机架质量的最小化,通过有限元分析计算得到了输出参数对输入参数的灵敏图,为机架的进一步优化设计指明了方向;

(3)对影响机架质量的结构参数进行优化组合,优化后机架的质量减少了24.6%,达到了减轻质量的优化设计目的,对其他装置机架的优化设计提供了一定的理论依据以及借鉴意义。

[1] 王庆梁,陈纯,陈子玮,等.称重传感器误差标定装置设计[J].机械工程师,2016(1):108-111.

[2] 张昌明,申言远,陈子玮,等.参数化称重传感器标定托盘有限元分析优化[J].陕西理工学院学报(自然科学版),2015,31(6):1-6.

[3] 冯博琳,王军利,黄崇利,等.参数化称重传感器标定托架有限元分析及优化[J].陕西理工学院学报(自然科学版),2016,32(6):19-23.

[4] 冯博琳,王军利,贺洋洋,等.新型称重传感器气缸砝码组件设计[J].陕西理工学院学报(自然科学版),2017,33(1):27-32.

[5] 冯博琳,王军利,熊超,等.称重传感器蠕变误差检测装置机架动态特性研究[J].陕西理工学院学报(自然科学版),2017,33(2):34-38.

[6] CHENG Lu,ZHANG Hong-jian,LI Qing.Design of Capacitive Flexible Weighing Sensor for Vehicle WIM System[J].Sensors,2007,7(8):1530-1544.

[7] MOUSA R,PLANSON D,MOREL H,et al.High Temperature Characterization of SiC-JFET and Modelling[M].Aalborg:European Conference on Power Electronics and Application,2007:1-10.

[8] 侯献晓,杨波.共振式道路破碎机车架有限元分析及轻量化设计[J].机械设计,2014,31(4):81-83.

[9] 龙超,金秋谈.菱形收割机车架有限元分析及优化[J].机械科学与技术,2014,33(1):9-12.

[10] 张森,杨玉萍,邱自学,等.基于灵敏度分析的龙门加工中心横梁轻量化设计[J].机械设计,2015(4):110-114.

[11] 邢晓辉,王洪川,王贵飞,等.基于灵敏度分析的数控机床床身尺寸优化设计[J].组合机床与自动化加工技术,2013(11):5-8.

[12] 张森.基于灵敏度和有限元分析的龙门加工中心横梁结构轻量化设计[D].南通:南通大学,2014.

[责任编辑:谢 平]

Lightweight design to frame of the creep error detection device of load cells

WANG Jun-li, FENG Bo-lin, HE Yang-yang, XIONG Chao, ZHANG Chang-ming, HUANG Chong-li

(School of Mechanical Engineering, Shaanxi University of Technology, Hanzhong 723000, China)

To cope with such ubiquitous problems as heavy weight of its rack and carrying difficulty of creep error detection device of weighing sensor, finite element analysis technology is used to study the frame by modeling through ProE software at first. Taking the minimum frame quality as the optimization target, the response surface method has been used to optimize the wall thickness of the frame column and to guide rod diameter and hollow round steel tube. After optimizing the size of the rack structure, the rack quality has decreased by 24.6%.

weighing sensor; greep error; lightweight design; finite element analysis

2096-3998(2017)04-0012-05

2016-10-11

2017-01-07

陕西省科技厅科学研究计划项目(2016JM1030);陕西理工学院人才启动项目(SLGQD13(2)-21)

王军利(1977—),男,陕西省宝鸡市人,陕西理工大学讲师,博士,主要研究方向为机械振动及气动弹性;冯博琳(1992—),男,陕西省富平县人,陕西理工大学硕士研究生,主要研究方向为机械电子工程。

TH123+.2

A